Тепловозы 2ТЭМ 10М. I устройство тепловоза расположение оборудования

Скачать 7.44 Mb. Скачать 7.44 Mb.

|

|

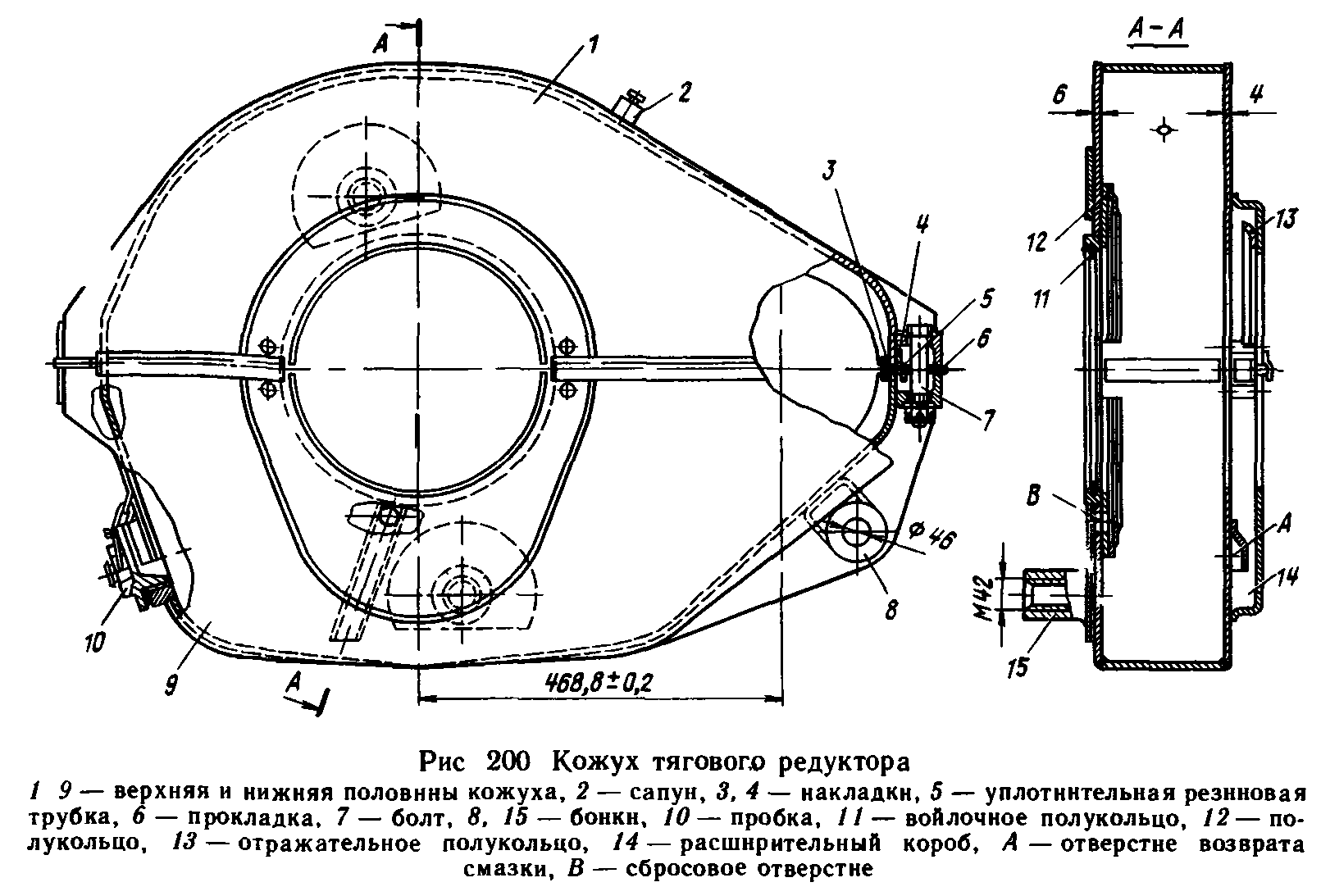

ченным боковым зазором до 1,0 мм на компенсацию износа вкладышей МОП в процессе эксплуатации. Шестеренный насос (рис. 198) имеет корпус 4, изготовленный из отливки чугуна СЧ-20, в который вставлены шестерни 3 и 2 с числом зубьев 14 каждая, модулем равным 2 мм и шириной венца 14 мм, являющихся рабочими органами подачи масла в систему смазки МОП. Шестерни насоса изготовлены из стали 40Х и термообработаны до твердости HRC 36. К корпусу насоса через штифты 9 и болты 12 прикреплена клапанная коробка /, также изготовленная из отливки чугуна СЧ-20, в которой размещены обратные шариковые клапаны 11 на всасывание и нагнетание для каждого направления вращения насоса. Всасывание масла насосом из маслосборника осевого подшипника производится через сетку 10. На хвостовик вала-шестерни 3 установлено приводное зубчатое колесо 16, которое находится в зацеплении с шестерней, установленной на оси колесной пары. Приводное зубчатое колесо снизу ограждено кожухом 17 для уменьшения барботажных (вспенивания) потерь, повышения стойкости масла и подачи насоса. Насос шестеренный, реверсивный с приводом от оси колесной пары через зубчатую передачу с соотношением зубьев 48/34. Объемный к. п. д. насоса 0,85, подача 0,133 м3/ч при 745 об/мин и температуре осевого масла 15— 30 °с. В польстерные камеры вместимостью 5 л каждая установлены польстерные смазывающие устройства 16 (см. рис. 197), полностью унифицированные с двигателем ЭД-118А. Камеры левой и правой стороны сообщаются между собой каналом 8 на уровне нижних кромок окон вкладышей 17. При движении тепловоза масло, нагнетаемое насосом по системе каналов в осе-  вом подшипнике, поступает в польстерные камеры, откуда самотеком через окна во вкладышах проникает в зазор между шейкой оси колесной пары и вкладышем и по каналам 18 сливается в маслосборник, замыкая круг циркуляции. В момент трогания и движения до скорости примерно 25 км/ч, когда насос не обеспечивает подачу достаточного количества масла, смазка МОП в основном осуществляется польстерным смазывающим устройством, как на тяговых электродвигателях ЭД-118А. Для уменьшения потерь масла из круга циркуляции и исключения возможности попадания в него смазки тяговой зубчатой передачи, а также влаги и пыли из атмосферы вкладыши выполнены за одно целое с комбинированным контактно-лабиринтным уплотнением. Кроме того, в отличие от ЭД-118А вкладыши выполнены биметаллическими с баббитовой заливкой на бронзовой основе для лучшей приработки и во избежание задирав шеек осей колесных пар. Расточка внутренней поверхности вкладышей также производится по гиперболе, но под шейки осей диаметром 210 мм, чтобы сохранить жесткость биметаллических вкладышей на уровне бронзовых вкладышей ЭД-118А. Систему смазывания КМБ заправляют осевым маслом марки Л, 3 или С в зависимости от времени года (примерно 35 л в один КМБ). В северных районах при температуре менее —35 °С заливается маслом марки С. Масло заливается в польстерные камеры по нижнюю кромку окна вкладыша, а в маслосборник — по кромку заправочного отверстия 2. В процессе эксплуатации работа насоса проверяется через контрольную пробку 4, установленную на польстерной камере. Тяговый редуктор. Редуктор предназначен для повышения вращающего момента, передаваемого колесным парам, обеспечения заданной длительной и конструкционной скоростей движения тепловоза при соответственно выгодной (высокий к. п. д.) и максимальной угловых скоростях ТЭД. Это требование обеспечивается одноступенчатым тяговым редуктором, который состоит из шестерни, упругого зубчатого колеса и кожуха. Основные параметры зубчатой передачи тягового редуктора приведены в табл. 30. Зубчатая передача редуктора при опорно-осевом подвешивании ТЭД работает в тяжелых условиях, обусловленных переменными режимами работы и динамическими нагрузками, перекосом зубчатых колес от деформации оси и вала якоря, а также перекосом остова ТЭД вследствие зазоров в МОП, которые в эксплуатации могут достигать 2 мм и более. Вследствие тяжелых условий работы редуктора зубчатую передачу составляют самоуста навливающийся зубчатый венец упругого колеса и ведущая шестерня, изготавливаемые из легированных сталей. Шестерня изготовлена из стали 20Х2НЧА. Поверхности зубьев и впадин шестерен цементированы на глубину 1,6—1,9 мм (после шлифовки) и закалены до твердости HRC 59; твердость сердцевины зуба и обода HRC 35. Для повышения изгибной усталостной прочности шестерен исходный профиль впадин зубьев выполнен с выкрутками (протуберанцами) и нешлифован. Продольных скосов зубья шестерен не имеют, как на прежних жестких передачах, а влияние перекоса компенсируется самоустанавливающимся зубчатым венцом упругого колеса. После закалки и шлифовки профиль зуба и впадин шестерни подвергается магнитной дефектоскопии. Посадка шестерни производится в нагретом до температуры 170 °С состоянии на конический (конусность 1:10) хвостовик вала якоря ТЭД с осевым натягом 1,3—1,45 мм. Перед насадкой шестерни на вал сопрягаемые их посадочные поверхности проверяют на прилегание по краске (прилегание должно быть не менее 75 %). Для съема шестерни гидрораспрессовкой на торце вала ТЭД предусмотрено отверстие с резьбой с выходом на сопрягаемую посадочную поверхность под установку специального ручного гидропресса. На валу ТЭД шестерня от сползания с конуса в нагретом состоянии дополнительно закреплена гайкой с моментом затяжки 500 Н • м и законтрена отгибочной шайбой. Зубчатое колесо (рис. 199) имеет зубчатый венец 4, который через упругие элементы 23 и 24 (по восемь каждого) посредством тарелок 17, пригонных втулок 2, болтов 9 и гаек 1 соединен со ступицей 18 и жестко центрован через ролики 8 по сферической поверхности ступицы. Момент затяжки болтов крепления тарелок к ступице 80—90 Н • м. Собранное зубчатое колесо через ступицу насажено на ось колесной пары с натягом 0,16—0,22 мм. Зубчатый венец изготовлен из стали 45ХН с поверхностной закалкой токами высокой частоты по рабочим поверхностям зуба (секторная) с последующим отпуском и обязательным упрочнением впадин накатыванием роликами без последующего их шлифования. Качественные показатели упрочнения зубьев венца следующие: толщина закаленного слоя после шлифовки   Рис 199. Зубчатое колесо: / — гайка, 2 — приэонные втулки, 3, 5, 6, 14, 16—втулки, 4 — зубчатый венец, 7 — ограничительное кольцо, 8 — ролнк, 9 — болт, 10 — отражательное кольцо, 11—шайба, 12 — полукольцо, 13, 20 — пальцы, 15, 21, 22 — амортизаторы, 17 — тарелка; 18 — ступнца, 19—пружинное кольцо, 23, 24 — упругие элементы, I — секторная закалка зубьев ТВЧ, II — контурная закалка зубьев ТВЧ 4±1 мм; твердость закаленной поверхности HRC 51,5±3; твердость сердцевины зуба не менее НВ 255; твердость накатанной поверхности впадины и переходной зоны от закаленного слоя выше исходной на 10 %. Окончательно готовый венец подвергается магнитной дефектоскопии. Упругие элементы для получения нелинейной характеристики тангенциальной жесткости зубчатого колеса выполнены разной жесткости — двух типов. Восемь элементов 24 (малой жесткости) имеют жесткость (1250— 1350) 103 Н/м и установлены в отверстия (диаметром 70 мм) тарелок и зубчатого венца по скользящей посадке. Они состоят из пальца 20, на наружную профильную поверхность которого насажены резиновые амортизаторы 21 и 22, предварительно вставленные в металлические втулки 3, 5 и 6. Втулки 3 и 6 выполнены с ограничительными буртами, препятствующими одностороннему свободному осевому перемещению по ним венца. Поэтому на каждой стороне зубчатого венца установлено по четыре сформированных упругих элемента 24. Упругие элементы в тарелках и венце закреплены стопорными пружинными кольцами 19. Восемь упругих элементов 23 имеют большую жесткость, равную (4500— 5000) 103Н/м. Они установлены в отверстия тарелок по скользящей посадке, а в отверстия венца — с радиальным зазором 4 мм. Упругий элемент 23 также представляет собой профильный палец 13, на концы которого напрессованы резиновые амортизаторы 15, предварительно вставленные в металлические втулки 14 и 16. Для предотвращения сползания втулка 14 имеет ограничительный бурт и проточку, а втулка 16— две проточки под установку стопорных пружинных колец 19. Необрезиненная поверхность пальца выполнена бочкообразной (радиусом 270 мм) Все резиновые амортизаторы упругих элементов изготовлены из масло бензостойкой резины марки В14 по ТУ 38-005.295-77 с твердостью 70—80 условных единиц. Формирование упругих элементов производится способом запрессовки резиновых амортизаторов в металлическую арматуру, при этом посадочные поверхности предварительно смазывают смесью из 30 % касторового масла и 70 % этилового спирта. Сформированные упругие элементы для стабилизации сцепления резины с металлом выдерживают в течение 10 суток при температуре 15—30 °С без нагружения и доступа света. При сборке упругого зубчатого колеса между венцом и ступицей устанавливают без сепаратора 90 роликов 8 размером 15 Х25 мм, которые обеспечивают относительное поворачивание венца и ступицы через тело качения, жесткую их центровку и разгрузку упругих элементов от радиальных усилий в зубчатом зацеплении тяговой передачи. Для возможности самоустановки зубчатого венца поверхность ступицы под ролики выполнена радиусом 300 мм и упругие элементы сформированы с зазором до 5 мм между ограничительными буртами втулок. Поверхности венца и ступицы под роликами термообработаны до твердости HRC 48. Полость размещения роликов заполнена пластичной смазкой. Для предотвращения выпадения пальцев 20 и 13 с наружных сторон тарелок приклепаны ограничительные кольца 7. Тарелки, втулки и пальцы изготовлены из стали 45 или 38ХС и термообработаны до твердости НВ 255—302 для повышения износостойкости гнезд под упругие элементы Передача вращающего момента зубчатым колесом, имеющим упругие элементы разной жесткости двух типов, осуществляется как бы в два этапа: сначала при малом вращающем моменте в работу вступают упругие элементы 24 с меньшей жесткостью, а затем с увеличением вращающего момента (при строгании) венец поворачивается и при угле поворота примерно 1 ° вступают в работу более жесткие элементы 23 Таким образом обеспечивается требуемая нелинейная характеристика тангенциальной жесткости упругого зубчатого колеса Для осмотра состояния деталей упругого зубчатого колеса при ремонтах, а также для замены упругих элементов предусмотрена возможность полной его разборки без расформирования колесной пары Разборка производится в сторону противоположного колесного центра. Применение в тяговом редукторе упругого зубчатого колеса позволило снизить на 40—50 % динамические нагрузки, возникающие в зацеплении при движении тепловоза, и за счет этого снизить повреждаемость тяговых двигателей, кожухов, а также примерно в 2 раза повысить долговечность шестерен и зубчатых колес. Для создания масляной ванны и предохранения зубчатых колес и шестерен от песка, пыли и других абразивных материалов тяговые зубчатые передачи закрыты кожухом. Кожух тягового редуктора (рис. 200) состоит из двух разъемных сварной конструкции половин: верхней 1 и нижней 9 с линией разъема по центрам шестерни и зубчатого колеса. Между верхней и нижней половинами кожуха для уплотнения разъема по всему периметру в паз, образованный приваренными изнутри и снаружи верхней половины кожуха накладками 3 и 4, уло-  жена уплотнительная резиновая трубка 5 размером 6x4 мм. Обе половины скреплены четырьмя болтами 7 через прокладки б толщиной, обеспечивающей установку уплотнительной трубки по разъему с натягом. Кожух центрирован горловиной по бурту вкладыша МОП и жестко прикреплен к корпусу ТЭД в трех точках болтами М42 через две банки 15, приваренные к несущей боковой стенке вблизи центра зубчатого колеса для восприятия основной массы кожуха, и банку 8, приваренную к листу и обечайке, чтобы обеспечить правильную установку кожуха относительно зубчатого колеса. С помощью прокладок, устанавливаемых под банки крепления, регулируют зазор, который должен быть не менее 8 мм, между торцами зубчатого колеса и стенками кожуха, а также радиальный, не менее 1,5 мм, зазор между ступицей колесного центра и горловиной кожуха, необходимый для изменения его вследствие износа МОП в процессе эксплуатации. Момент затяжки болтов должен быть 1400—1600 Н м.  Уплотнение кожуха от внешней среды в месте соприкосновения горловины с буртом вкладыша МОП создается войлочными полукольцами //, уложенными в пазы горловины, а по отверстию монтажа ведущей шестерни — установкой с натягом войлочного кольца между стенкой кожуха и подшипниковым щитом ТЭД. По оси уплотнение кожуха выполнено бесконтактным с дополнительным расширительным коробом 14, который имеет отражательное полукольцо 13 и в нижней части отверстие А для возврата проникшей смазки снова в полость кожуха. Герметичность сварных соединений кожуха проверяют керосином. Особое внимание уделяется уплотнению между кожухом и МОП, так как в них смазки разные и смешивание их резко снижает работоспособность рассматриваемых узлов и особенно польстерного устройства смазывания МОП из-за замасливания фитилей вязкой смазкой зубчатой передачи. Это уплотнение выполнено бесконтактным лабиринтно-кольцевым, образованным отбойным кольцом на ступице зубчатого колеса и желобом, который удерживается полукольцами 12 (по одному на каждой половине), приваренными внутри на несущей боковине кожуха. В нижней части полукольца 12 имеется отверстие В, которое служит для отвода проникшей через уплотнение осевой или зубчатой передачи смазки за пределы кожуха. Зубчатая передача тягового редуктора смазывается способом окунания, при котором зубчатое колесо захватывает смазку из нижней части кожуха и подает на рабочую часть зацепления с зубьями шестерни. В нижнюю половину кожуха заливают 5 кг смазки СТП-З.ТУ.Зв.УССР. 201.130-81. При этом зубья колеса погружают в масло, не превышая окружности впадин, которое благодаря своим высоким показателям вязкости создает на поверхности зубьев непрерывный стабильный смазочный слой и в то же время стекает в нижнюю часть кожуха. Смазка СТП-3 зубчатой передачи тягового редуктора, как показал опыт эксплуатации, обладает хорошей влагостойкостью и устойчивостью к окислению, имеет высокий показатель вязкости и удовлетворительные смазывающие качества при низких температурах (—50 °С). Для предупреждения повышения давления газов в кожухе на его верхней половине установлен сапун 2, соединяющий полость с атмосферой. В эксплуатации контроль уровня смазки, осмотр зубьев колеса и дозаправку смазки производят через горловину, закрытую пробкой 10 с резьбой. Уровень смазки ограничивается нижним краем заправочной горловины. Подвешивание ТЭД (рис. 201) на раму тележки выполнено упругим и так, чтобы можно было полностью опустить КМБ и выкатить его из-под тепловоза без выкатки тележки. Такое подвешивание называют обычно траверсным. Траверсное подвешивание состоит из нижней 3 и верхней 6 балочек с приваренными к ним накладками 2 и 7 из стали 20Х, цементированных и закаленных до твердости HRC 50, между которыми расположены четыре пружины 4, изготовленные из прутка пружинной стали 60С2 диаметром 21 мм. Пружины комплекта для обеспечения требуемого натяга по высоте распределяются на три группы: 191 — 189 мм—1-я группа; 189—187 —2-я группа; 187—185 мм — 3-я группа. В комплекте устанавливают четыре пружины 2-й группы или по две пружины 1-й и 3-й групп; пружины 1-й группы устанавливают крайними. Траверсу, предварительно затянутую усилием около 40—50 кН при помощи стяжных болтов 5, устанавливают между четырьмя опорными приливами кронштейна 9 поперечной балки рамы тележки и закрепляют от выпадания из кронштейна направляющими стержнями 1, пропущенными в отверстие кронштейна 9 и балочек 3 и 6 траверсы. Направляющие стержни удерживаются от выпадания снизу валиками 11, закрепленными в кронштейне рамы тележки. Установка КМБ на тележку производится при повернутом двигателе примерно на 30 ° к горизонтали путем опускания рамы тележки или подъема |