Тепловозы 2ТЭМ 10М. I устройство тепловоза расположение оборудования

Скачать 7.44 Mb. Скачать 7.44 Mb.

|

|

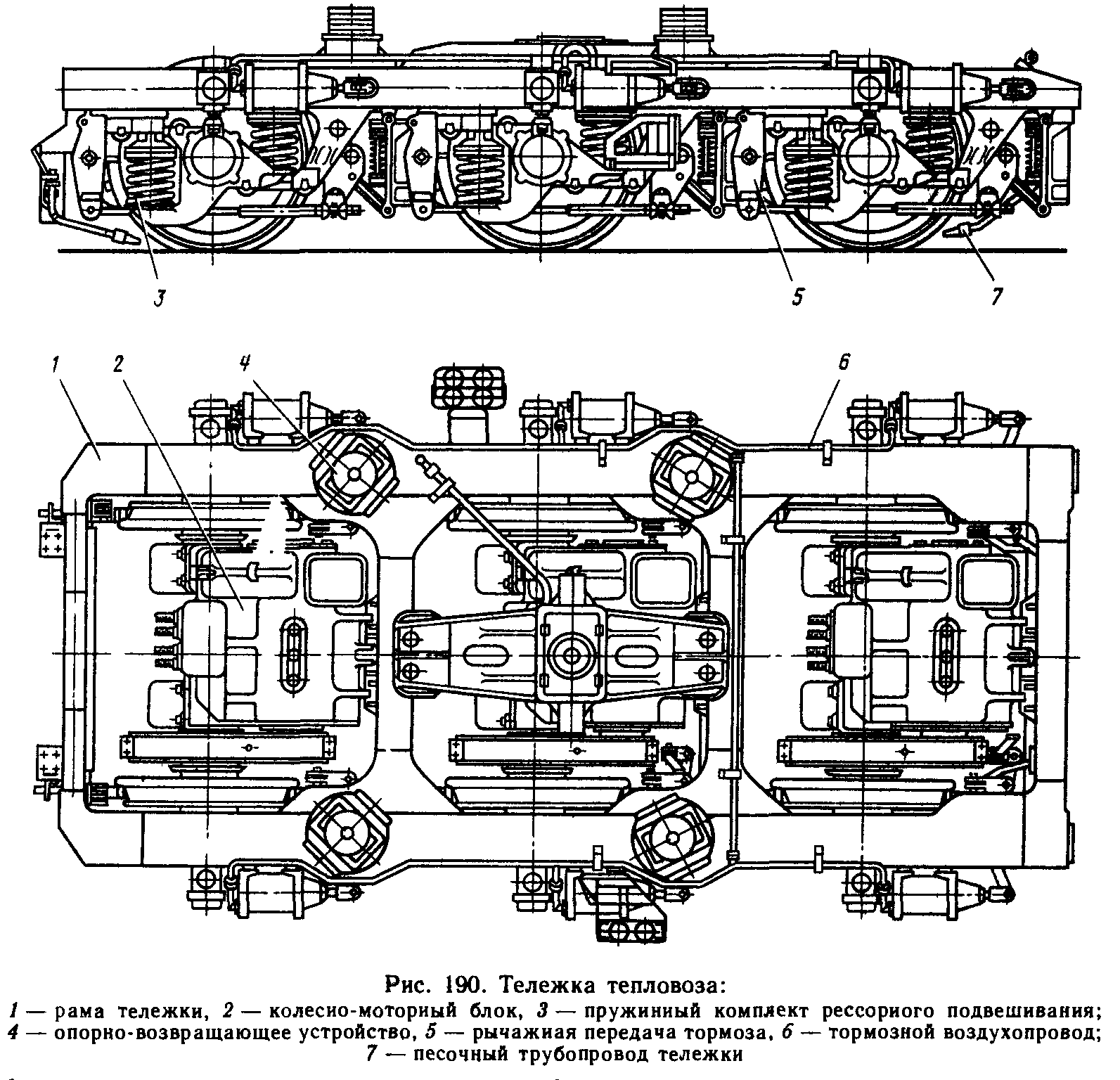

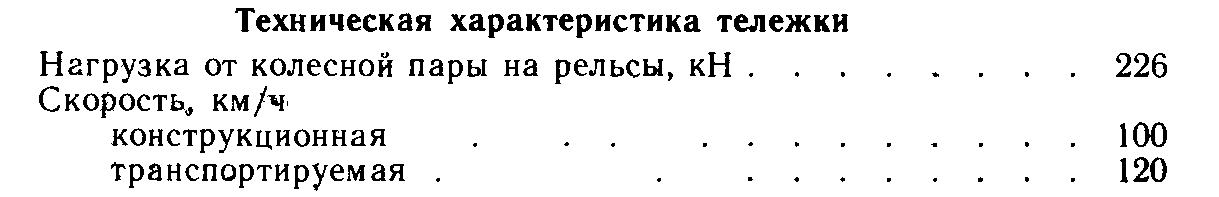

ГЛАВА XI ТЕЛЕЖКИ ТЕПЛОВОЗА Конструктивные особенности тележки Конструкция тележек в значительной степени определяет передачу и реализацию силы тяги, плавность хода и взаимодействие экипажной части и пути, безопасность движения и динамические характеристики тепловоза. Унифицированная бесчелюстная тележка разработана и изготавливается серийно ПО «Ворошиловградтепловоз» для отечественных магистральных грузовых тепловозов ТЭ10М, 2ТЭ116, 2ТЭ10В, 2М62, маневровых ТЭМЗ и экспортных грузо-пассажирских — ТЭ109 (модификаций 130, 131, 132, 142), ТЭ114, М62 с конструкционной скоростью 100—140 км/ч. Для удовлетворения требований тепловозов всех модификаций конструкция унифицированной бесчелюстной тележки предусматривает: возможность изменения передаточного числа тягового редуктора с 4,41 (75/17) до 3,04 (70/23) при одном и том же тяговом электродвигателе (ТЭД), т. е. обеспечивается постоянство межцентрового расстояния тягового редуктора; изменение ширины колеи с 1520 до 1435 мм с вписыванием в габарит 0-2Т ГОСТ 9238—83 за счет изменения дисков колесных центров или их смещения на колесной паре; установку тормозного оборудования системы тормоза типа Матросова для грузовых тепловозов, а для тепловозов с конструкционной скоростью 120 км/ч и выше — со ступенчатым нажатием типа Кнорр и др. Тягово-прочностные качества тележки допускают максимальную нагрузку от колесной пары на рельсы 226 кН (23 тс). Тележка (рис. 190) трехосная с индивидуальным приводом каждой колесной пары через односторонний и одноступенчатый тяговый редуктор от тягового электродвигателя постоянного тока ЭД-118А с польстерной системой смазывания или электродвигателя ЭД-118Б с циркуляционной принудительной системой смазывания моторно-осевых подшипников (МОП). Установка ТЭД на тележке выполнена опорно-осевой с рядным их расположением. Такое расположение ТЭД позволяет улучшить использование сцепной массы (на 10—12%) за счет однозначного распределения нагрузок по осям от тяги при движении тепловоза. Рама тележки связана с колесными парами через поводковые бесчелюстные буксы с жесткими осевыми упорами качения одностороннего действия. Такая связь позволяет передавать от колесных пар на раму тележки упруго без трения скольжения и зазоров силы тяги и торможения, поперечные силы при налегании на рельс, а также обеспечивать симметричность и параллельность осей колесных пар в раме тележки и относительные вертикальные ее колебания. Жесткость поводков буксы в поперечном направлении составляет 35 • 105 Н/м, в продольном — 240 • 105 — 280 • 105 Н/м. Кроме того, для уменьшения воздействия тепловоза на путь увеличена поперечная подвижность средней колесной пары за счет установки ее в буксах со свободным осевым разбегом ±14 мм. Рессорное подвешивание тележки индивидуальное с пружинными комплектами на каждый буксовый узел Оно без учета поводков обеспечивает статический прогиб 126 мм и под статической нагрузкой зазор 40—50 мм меж- ду корпусом буксы и боковиной рамы тележки, необходимый во избежание ударов при колебаниях надрессорного строения, возникающих при движении тепловоза и зависящих от состояния пути. Каждый пружинный комплект установлен с прокладками, которые служат для регулирования распределения нагрузок по осям тепловоза. Параллельно индивидуальному буксовому рессорному подвешиванию включены фрикционные гасители колебаний сухого трения, которые способны одновременно гасить все три вида колебаний: подпрыгивание, галопирование и поперечную качку. Демпфирование колебаний регулируется изменением силы трения и на основании испытаний тепловоза обеспечивается в диапазоне 5—6 % к подрессоренной массе, что соответствует коэффициенту демпфирования 4—5, представляющему собой отношение работы сил трения фрикционных гасителей к работе упругих сил системы рессорного подвешивания при изменении прогиба от нуля до статического. В конструкции тележки применен пневматический индивидуальный (для каждого колеса) колодочный тормоз с двусторонним нажатием чугунных гребневых тормозных колодок на колеса тепловоза. Каждое колесо обслуживается одним тормозным цилиндром через рычажную передачу с общим передаточным числом, равным 7,8. Рычажная передача имеет между тормозными колодками поперечные триангели, что обеспечивает более надежное удержа-  ние колодок от сползания с бандажей и возможность применения безгребне- вых секционных тормозных колодок (экспортные тепловозы типа ТЭ109). Установочный выход штока тормозного цилиндра 55 мм при зазоре 7 мм между колодкой и бандажом. Эксплуатационный размер выхода штока в пределах 55—120 мм. Для его регулировки на продольных тягах рычажной передачи установлены регуляторы выхода штока тормозного цилиндра типа «винт— гайка». Проводятся опытно-конструкторские работы по внедрению тормозных цилиндров «ТЦР-10» со встроенными регуляторами выхода штока, позволяющих без ручных регулировок поддерживать постоянный зазор между бандажом и колодкой до полного предельного износа тормозных колодок. Нагрузка от надтележечного строения тепловоза передается на четыре комбинированные с резинометаллическими элементами роликовые опоры, которые размещены на боковинах рам тележек. Каждая опора по отношению к центру поворота тележки установлена так, что роликовой частью обеспечивается поворот тележки и возвращающий момент, а поперечное перемещение кузова (относ) достигается за счет поперечной свободно-упругой подвижности шкворня и сдвига каждого комплекта из семи резинометаллических элементов, установленных на верхней плите роликовой опоры. Как возвращающий момент, так и момент упругих сил опор обеспечивают гашение относительных колебаний кузова и тележек в горизонтальной плоскости (без установки дополнительных демпферов) при движении тепловоза со скоростью до 120 км/ч. При таком опорно-возвращающем устройстве возможен устойчивый максимальный поворот тележки (с учетом относа) относительно кузова до 5°, а упругое опирание кузова позволяет получить дополнительный прогиб до 20 мм в рессорном подвешивании тепловоза. Сила тяги от рамы тележки на кузов передается шкворневым узлом, обеспечивающим поперечную свободно-упругую подвижность шкворня кузова ±40 мм. Шкворень также является осью поворота тележки в горизонтальной плоскости. Вследствие минимального одинакового значения колесной базы тележки (1850 Х2 мм) и рядного расположения ТЭД шкворневой узел размещен на продольной балке со смещением на 185 мм от оси средней колесной пары. Конструкция тележки, тяговый привод, система связи ее с кузовом обеспечивают максимально возможный коэффициент сцепления, а также расчетный коэффициент использования сцепной массы, равный 0,90, что значительно выше по сравнению с тепловозами на челюстных тележках. Тележка тепловоза прошла всесторонние испытания по своим динамико-прочностным качествам и воздействию на путь с участием ведущих институтов — Всесоюзного научно-исследовательского тепловозного института (ВНИТИ) и Всесоюзного научно-исследовательского института железнодорожного транспорта (ВНИИЖТ). По результатам испытаний были проведены конструктивные изменения, позволившие довести прочностные качества корпусов букс, рамы тележки до обеспечения коэффициентов запаса прочности не менее 2; показатели надежности и долговечности тягового редуктора до 1,2—1,8 млн. км пробега за счет замены жесткой зубчатой передачи с модулем 11 мм на передачу с модулем

Обе тележки (передняя и задняя) тепловоза по своей конструкции одинаковы, за исключением наличия на передней тележке рычажной передачи ручного тормоза, подножек для входа в тепловоз и привода скоростемера.

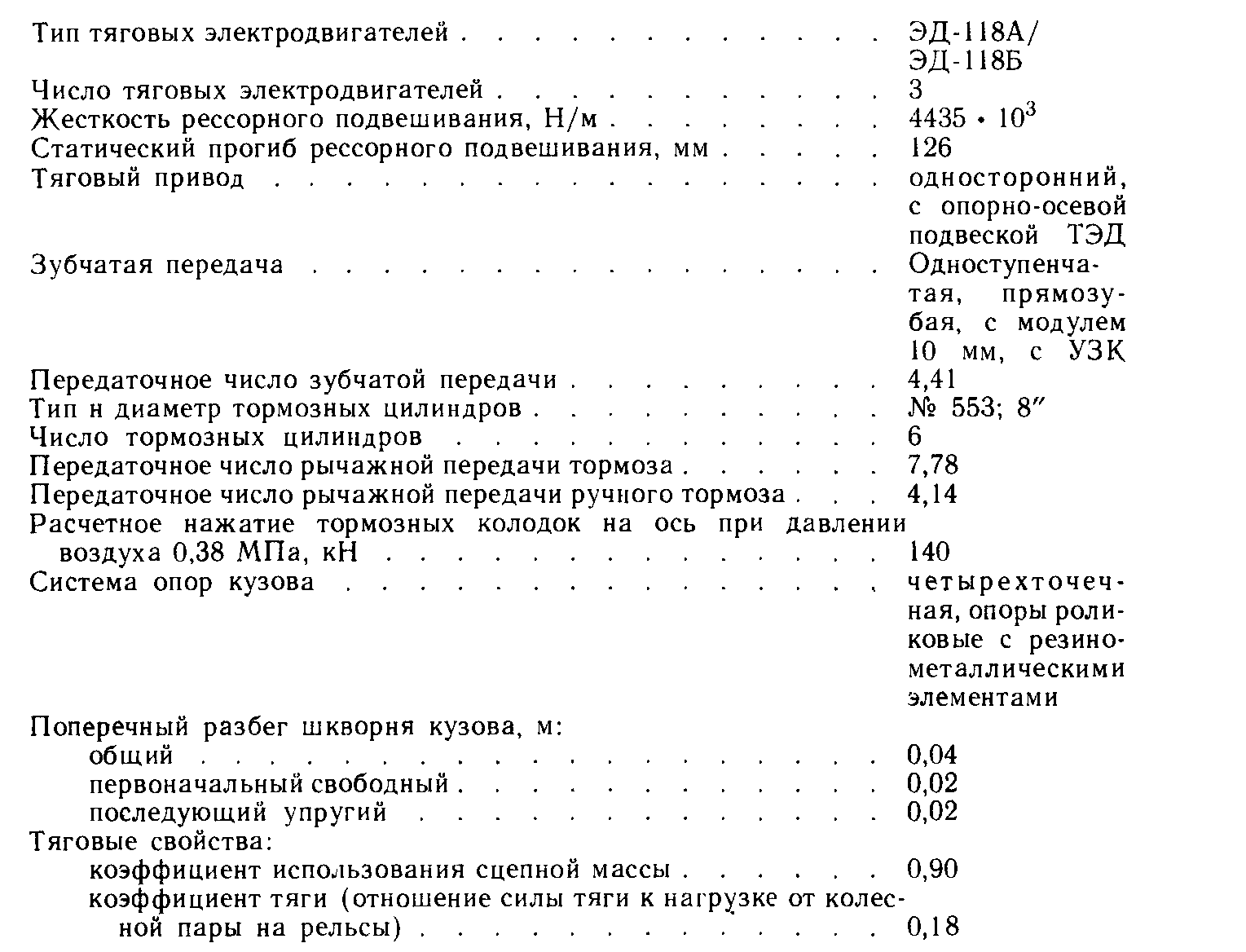

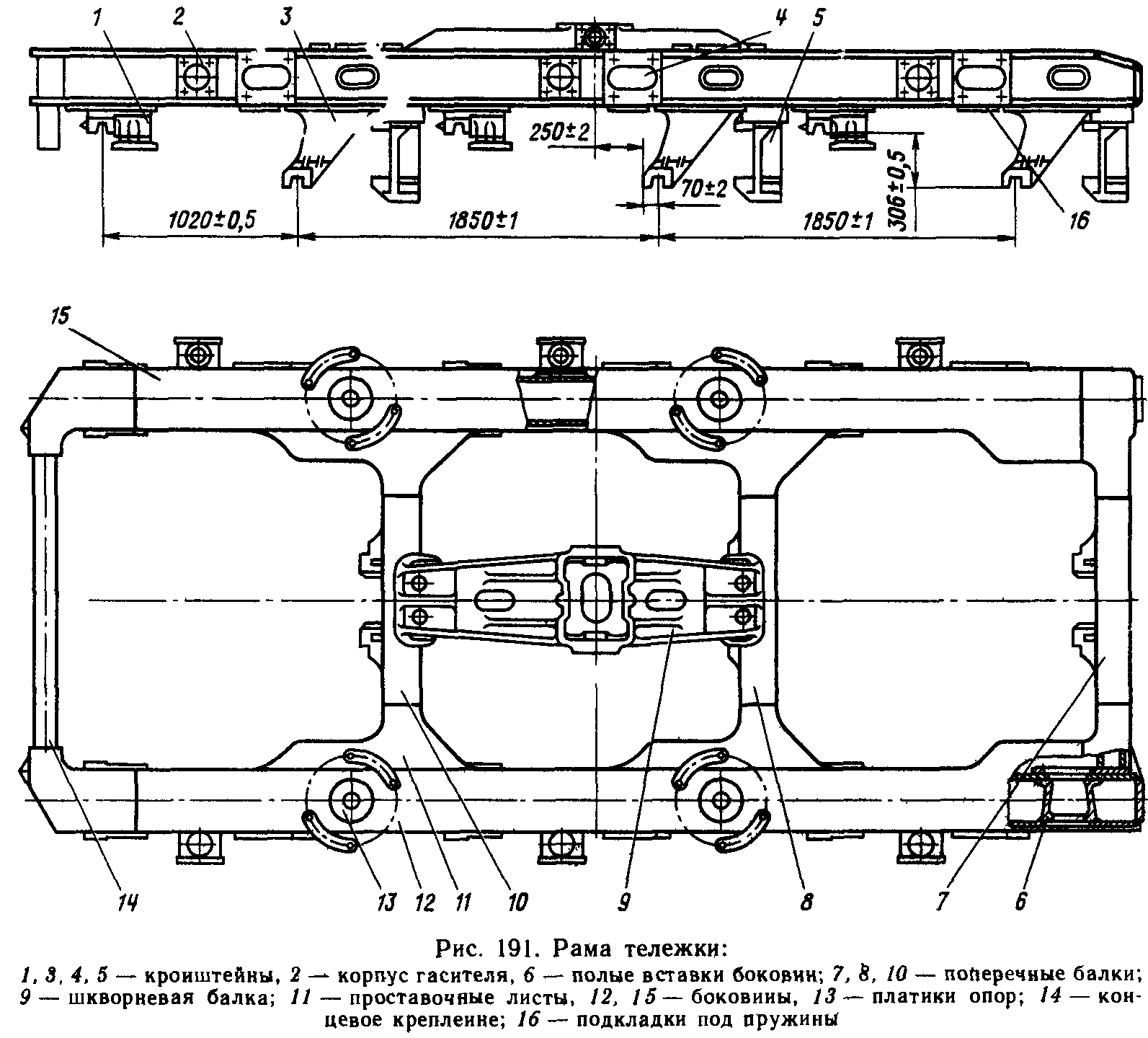

Рама тележки предназначена для размещения колесно-моторных блоков (КМБ) с рессорным подвешиванием, тормозного исполнительного оборудования, опорных устройств надтележечного строения и механизма передачи силы тяги на кузов тепловоза. При эксплуатации рама тележки, кроме статических нагрузок от массы кузова с оборудованием, силы тяги (торможения) и реакций от ТЭД, подвергается большим динамическим вертикальным и горизонтальным нагрузкам. Поэтому конструкция рамы тележки по основным элементам должна иметь на основании эксплуатации тележечных локомотивов и принятой ВНИИЖТ методике расчета коэффициент запаса прочности не менее двух и 1,2 по пределу текучести материала при проверке ее на возможное соударение с продольным ускорением до 3g. Рама тележки (рис. 191) сварной конструкции. Основу рамы образуют две боковины 12 и /5, жестко связанные поперечными балками 7,8 и 10, переднее концевое крепление 14 и шкворневая балка 9. Боковина представляет собой замкнутый профиль коробчатого сечения, сварена из стальных листов толщиной: боковых 10 мм, верхнего 14 мм, нижнего 22 мм. Сверху на боковины установлены платки 13 опор, снизу приварены подкладки 16 под пружины, литые кронштейны 3 и 1 с трапециевидными пазами для крепления буксовых поводков и установки опор пружин. Для повышения усталостной прочности (снижения коэффициентов концентрации) к нижнему несущему листу боковины кронштейны приварены внахлестку фланцами, имеющими минимальную толщину и параболическую форму поперечных граней. Кроме того, после приварки кронштейнов зоны основания сварных швов подвергаются механическому упрочнению с помощью наклепа. Внутри боковин установлены диафрагмы, приваренные к боковым листам для увеличения жесткости сечения в местах примыкания поперечных балок междурамного крепления. Снаружи на вертикальные листы боковин через подкладки приварены корпуса 2 фрикционных гасителей колебаний, кронштейны 4 тормозных цилиндров. В боковинах по нейтральной оси имеются сквозные овальные отверстия, усиленные полыми вставками 6 для прохода горизонтальных рычагов рычажной передачи тормоза. Поперечные балки 7,8 и 10 междурамного крепления сварной конструкции также замкнутой коробчатой формы выполнены из стальных листов толщиной 14 мм и жестко связывают между собой боковины. Своими вертикальными ребрами поперечные балки приварены к внутренним боковым листам и специальным выступам нижних листов боковин. Сверху приварены проставочные листы 11, которые связывают поперечные балки с верхними листами боковин, образуя замкнутое сварное междурамное крепление. К нижним листам поперечных балок приварены литые кронштейны 5 для опор ТЭД. На средние балки междурамного крепления сверху строго на продольной оси рамы установлена и закреплена с помощью электросварки продольная шкворневая балка 9, литая из стали 20ЛП ГОСТ 977—75. Шкворневая балка имеет в средней части массивное шкворневое гнездо и развитые горизонтальные полки по концам для повышения жесткости ее крепления, так как через  нее и шкворень передается сила тяги на раму тепловоза. В шкворневом гнезде монтируется подвижной в поперечном направлении шкворневой узел тележки, а в боковых стенках гнезда выполнены отверстия для установки пружинных комплектов упругих упоров шкворневого узла. Передняя концевая балка 14 выполнена сварной, коробчатого сечения, неотъемной, но изогнутой в средней части для удобства демонтажа фрикционного аппарата автосцепки. Она своими торцами при помощи электросварки сопрягается с боковинами, связывая их для придания жесткости, и несет на себе кронштейны тормозной рычажной передачи тележки. Основные составные сборочные единицы рамы тележки: боковины, между- рамные крепления, концевые балки изготовлены из стали Вст. 3 сп. 5 ГОСТ 380—71 и термообработаны отожжены для снятия напряжений от сварки. На собранную и сваренную раму установлены и приварены шкворневая балка 9, корпуса 2 фрикционных гасителей колебаний, кронштейны 4 тормозных цилиндров и подвесок рычажной передачи тормоза, платики 13 под установку опор кузова. Затем раму механически обрабатывают по кронштейнам и 3 крепления буксовых поводков и опор пружин с протяжкой трапециевидных пазов и по платикам 13 под установку опор кузова. На каждую окончательно готовую раму тележки составляют паспорт, где отражено качество металла, сварных швов и их структура, выполнение монтажно-установочных размеров. Качество изготовления контролируют по ГОСТ 15467—79 и техническим условиям ТУ 24-4-419-70 на изготовление сварных конструкций тепловозов. Основные сварные соединения подвергаются дефектоскопии (ультразвуковой, рентгеновской). Сварочные дефекты — трещины, непровары, кратеры, неполный шов — не допускаются как весьма опасные для эксплуатации рамы тележки, которая связана с безопасностью движения, работает в условиях высокой динамической на- груженности и должна обеспечивать надежную работу в течение всего срока службы тепловоза. Колесные пары и буксы Колесные пары тепловоза воспринимают и передают на рельсы массу кузова и тележек со всем оборудованием, а также собственную массу с деталями, смонтированными непосредственно на колесных парах (неподрессоренную). При движении тепловоза каждая колесная пара, взаимодействуя с рельсовой колеей, воспринимает удары от неровностей пути и направляющие силы и в свою очередь сама жестко воздействует на путь. Кроме того, колесной парой передается вращающий момент тягового электродвигателя, а в месте контакта колес с рельсами реализуется сила тяги и торможения. Значение и характер воздействия статических и динамических сил зависят от условий движения и состояния рельсового пути, конструкции и параметров ходовой экипажной части тепловоза. От состояния колесной пары зависит безопасность движения поездов, поэтому к выбору материала, изготовлению отдельных элементов и формированию колесной пары предъявляются особые требования. В условиях эксплуатации за состоянием колесных пар необходим тщательный уход, своевременные осмотры и ремонт. Унифицированная колесная пара тепловозов (ТЭ10М, 2ТЭ116, 2ТЭ10В, 2М62 с бесчелюстными тележками) представлена на рис. 192, а. Ось 1 колесной пары изготовлена из осевой стали. Механические свойства ее после термообработки должны соответствовать ГОСТ 3281—81. На поверхности оси различают: буксовые шейки А для установки подшипников букс; предподступичные части Б, служащие для установки лабиринтных колец уплотнения букс подступичные части В, на которые напрессовывают колесные центры 2  и зубчатое колесо <3; шейки Г моторно-осевых подшипников и среднюю часть Д. Все переходы с одного диаметра оси на другой выполнены плавными переходными галтелями радиусом 20—60 мм с шероховатостью #,,<0,63 во избежание концентрации напряжений. Все наружные поверхности оси упрочняют накаткой стальными роликами, создавая в поверхностном слое высокие остаточные напряжения сжатия, которые в 1,5—2 раза повышают предел выносливости оси в зонах неподвижных посадок и делают ось менее чувствительной к концентрации напряжений. Глубина упрочненного слоя после накатки достигает 6—7 мм, поверхностная твердость металла повышается на 25—30 %. Шейки осей накатывают сферическими роликами, затем шлифуют или подвергают обработке цилиндрическим роликом для сглаживания поверхности. На концах оси выполнены: кольцевая канавка Е для установки стопорного кольца, предохраняющего внутреннее кольцо роликового буксового подшипника от сползания с шейки; проточка Ж, на которую напрессовывают кольцо подшипника типа 8320 осевого упора буксы. В торцах оси выполнены центровые отверстия, позволяющие в процессе эксплуатации производить обточку колес для восстановления профиля бандажей колесных пар и устанавливать вкладыш и-втулки привода скоростемера (сечение С — С). На пояске торца оси между проточкой Ж и фаской центрового отверстия наносят знаки маркировки и клейма приемки колесных пар согласно ГОСТ 11018—76. Зубчатое колесо 3 |