Тепловозы 2ТЭМ 10М. I устройство тепловоза расположение оборудования

Скачать 7.44 Mb. Скачать 7.44 Mb.

|

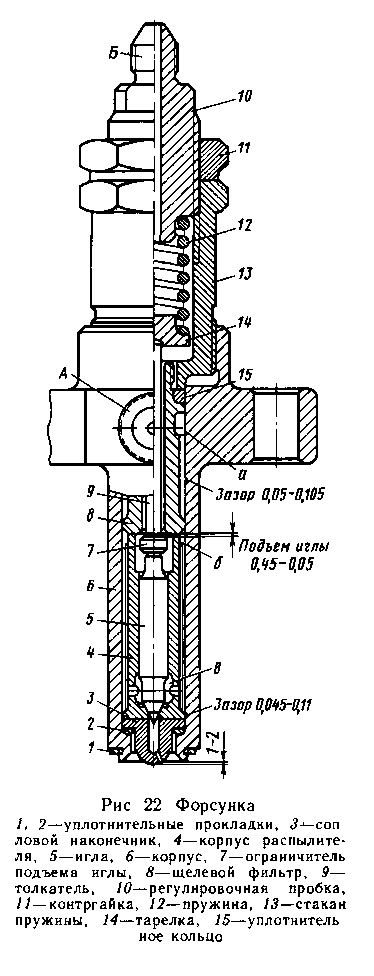

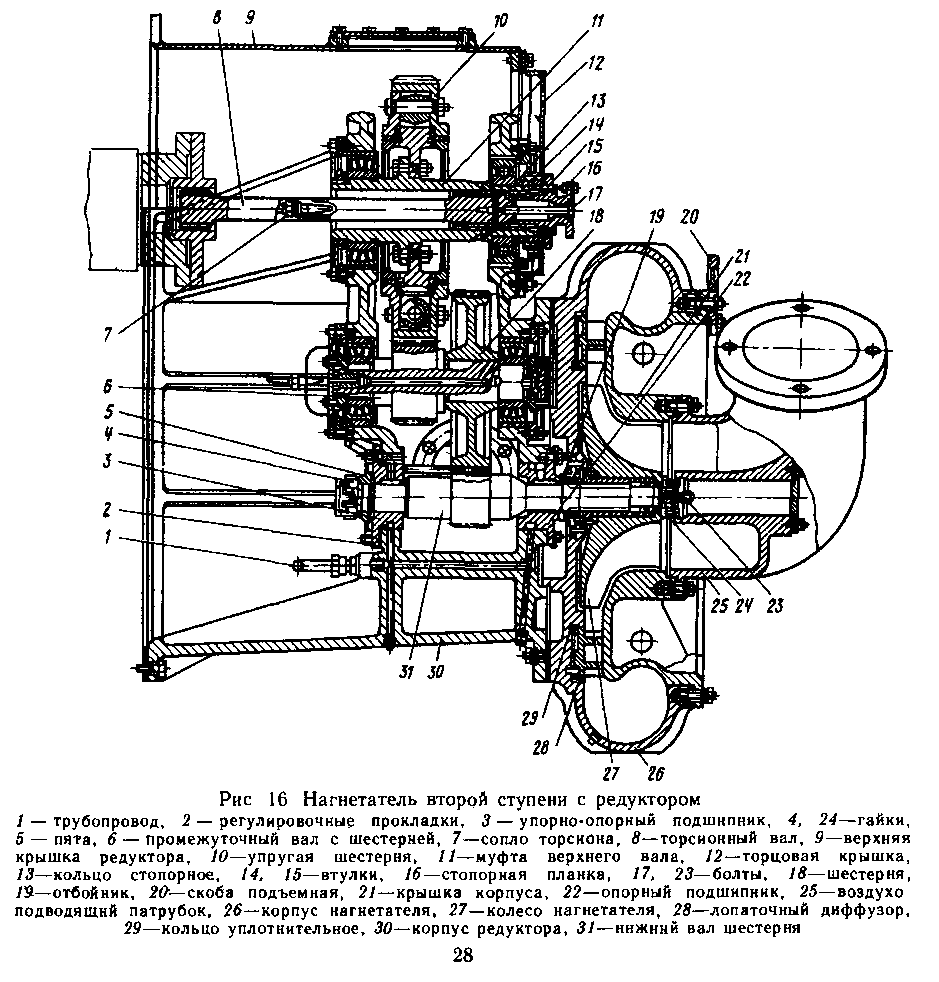

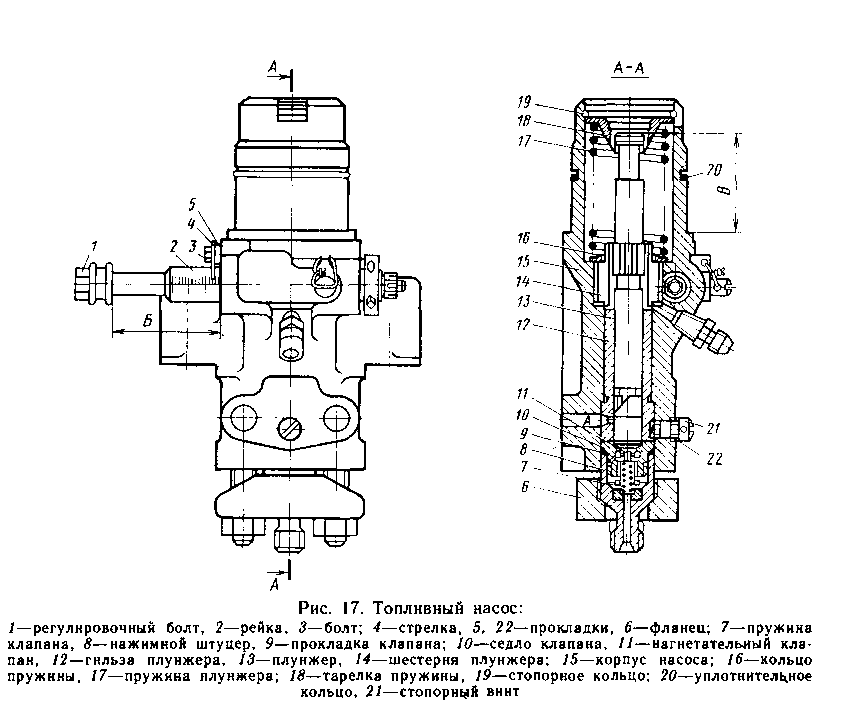

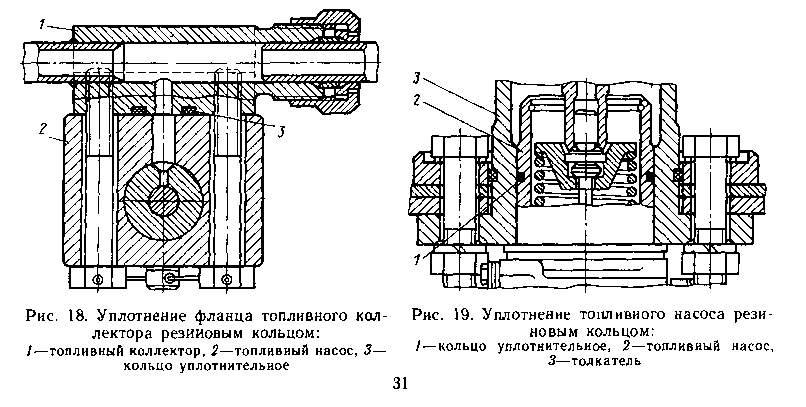

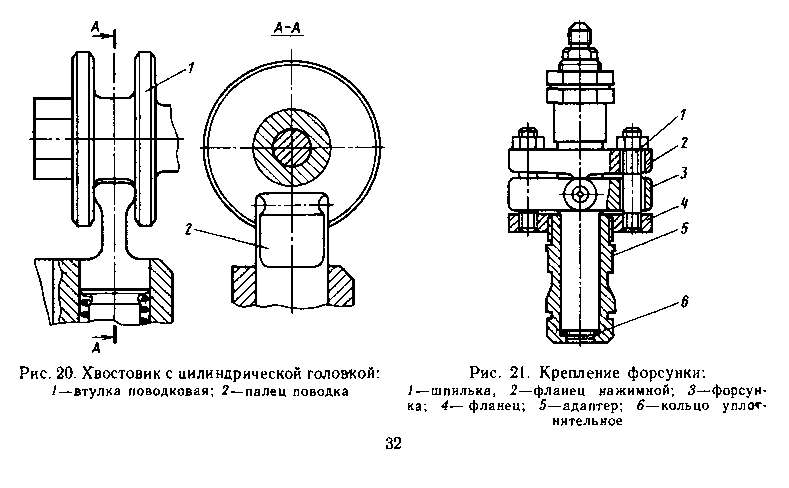

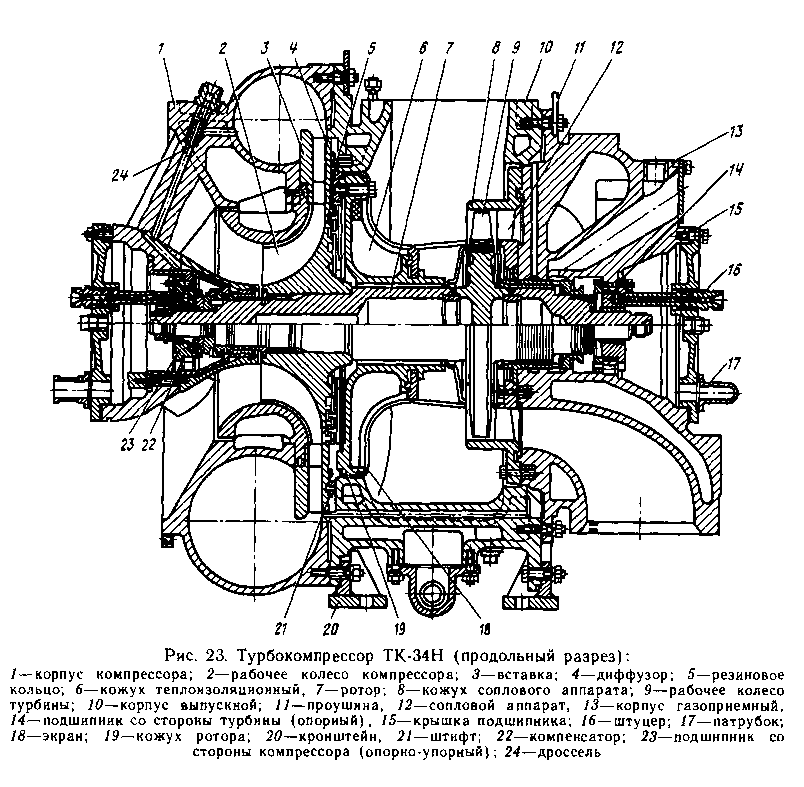

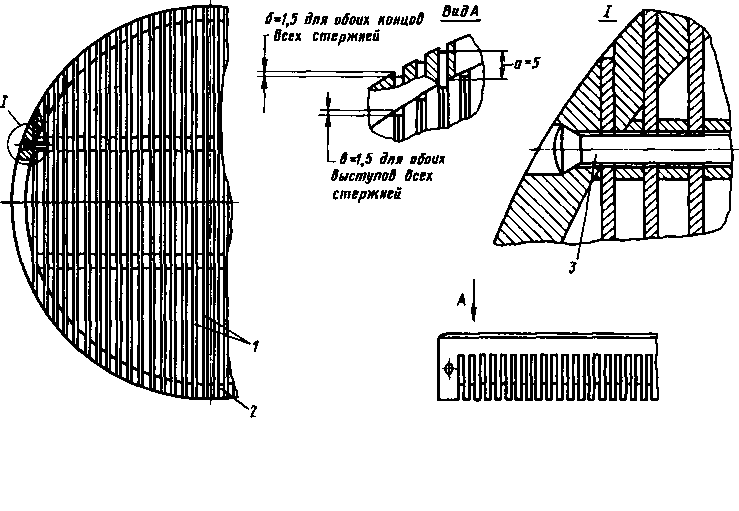

ступени с редуктором. Нагнетатель и редуктор (рис. 16) представляют собой единый агрегат. Редуктор смонтирован в алюминиевом корпусе 30 и состоит из двух пар цилиндрических шестерен с общим передаточным отношением, равным 10, т. е. на номинальном режиме рабочее КОЛе- со нагнетателя имеет частоту вращения 8500 об/мин. Муфта верхнего вала (полый вал) 11 торсионным валом 8 соединена с носком верхнего коленчатого вала дизеля и вращается в двух подшипниках — роликовом и шариковом радиально-упорном. К фланцу полого вала болтами прикреплена упругая шестерня 10, состоящая из зубчатого венца и упругой пружинной муфты, смягчающей ударные нагрузки, передаваемые от верхнего коленчатого вала. Шестерня 10 входит в зацепление с шестерней 6, изготовленной за одно целое с промежуточным валом, вращающимся в радиально-упорном и опорном роликовых подшипниках. Рядом с шестерней 6 на промежуточный вал на шпонке посажена ведущая шестерня 18 второй пары шестерен. Вращение от промежуточного вала передается на вал-шестерню 31, опорами которого являются подшипники скольжения. Упорно-опорный подшипник состоит из алюминиевого подшипника и стальной упорной пяты 5. Пята крепится на валу гайкой, стопорящейся болтами. Опорным подшипником вала служит алюминиевый подшипник 22. Зубья шестерен 18 и 31 и шейки валов под подшипники шлифованные, цементированные и закаленные. Масло для смазывания редуктора поступает из верхнего масляного коллектора дизеля по трубопроводу У и по подсоединенным к нему трубкам идет к подшипникам и шестерням редуктора. Алюминиевое рабочее колесо нагнетателя полуоткрытого типа с помощью запрессованной в него стальной втулки посажено консольно на шлицевый хвостовик вала-шестерни 31 и закреплено гайкой. Алюминиевый корпус нагнетателя 26 крепится к корпусу редуктора и закрыт алюминиевой крышкой 21. Улиточная часть корпуса нагнетателя соединена с охладителем надувочного воздуха. Воздух из первой ступени наддува поступает на лопатки рабочего колеса через двухрожковый подводящий патрубок 25, надетый на крышку 21. К задней стенке корпуса нагнетателя прикреплен лопаточный диффузор 28. Чтобы воздух из полости нагнетания не попадал в картер, предусмотрено специальное беззазорное уплотнение, состоящее из четырнадцати тонких колец, расположенных попарно в пазах, образуемых проставочными кольцами. Проставочные кольца охватывают втулку с малым зазором (—0,03, + 0,09 мм). Между опорным подшипником 22 и уплотнением установлен вращающийся отбойник 19. Следует иметь в виду, что стыковые поверхности лопаточного диффузора и крышки 21 тщательно подогнаны друг к другу, площадь их прилегания не должна быть менее 80%. Вал-шестерня 31 в сборе со всеми вращающимися деталями динамически балансируется; на крлесе и валу клеймят общий номер. Для осмотра шестерен имеются два лючка в нижней части корпуса редуктора и один люк в верхней крышке редуктора. Топливный насос. Топливный насос обеспечивает впрыскивание топлива под большим давлением в установленный момент (в соответствии с принятым углом опережения подачи топлива до в. м. т.). На каждом цилиндре (с левой и правой стороны) поставлено по два топливных насоса корпусе 15 насоса (рис. 17) установлены гильза 12, нагнетательный клапан 11 и шестерня 14 с плунжером 13. Корпус насоса соединен с корпусом толкателя. Между буртом и торцовой плоскостью толкателя имеются регулировочные прокладки, набор которых при установке насоса на дизель определяется размером В. Это расстояние между опорными торцами плунжера и корпуса насоса при первоначальном положении плунжера указано на насосе. К корпусу насоса двумя болтами прикреплен пустотелый фланец. Из него топливо поступает в полость А, заполняя внутри гильзы подплунжерное пространство. Рабочий ход плунжера определяется профилем кулачка распределительного вала. При вращении вала кулачок через ролик перемещает толкатель. Толкатель, сжимая пружину 17, заставляет перемещаться плунжер насоса. Пружину предварительно затягивают с помощью тарелки 18  и стопорного кольца 19. Тарелка имеет прорезь и надета на верхнюю часть хвостовика плунжера. Глубина расточки в тарелке должна быть большей, чтобы между торцом плунжера и торцом тарелки имелся зазор 0,12— 0,28 мм. При перемещении плунжера вначале вытесняется топливо через отверстие в гильзе в полость А низкого давления. После того как отверстие перекроется плунжером, давление возрастает и топливо, преодолев усилие пружины 7 нагнетательного клапана, поступает под давлением через трубку высокого давления в форсунку. Нагнетание топлива происходит до тех пор, пока винтовая кромка плунжера не откроет окно в гильзе и давление топлива резко упадет. Вследствие падения давления топлива нагнетательный клапан 11 под действием пружины 7 опускается на седло. Топливо, оставшееся в нагнетательном трубопроводе между форсункой и клапаном насоса, имеет остаточное давление. Клапан с седлом, а также плунжер и гильза представляют добой прецизионные пары. Замена одной из деталей пары не допускается. От плотности нагнетательного клапана зависит равномерность подачи топлива, так как при пропуске топлива клапаном давление в нагнетательном трубопроводе упадет и уменьшится подача. При обратном движении плунжера объем в гильзе заполняется топливом. Гильза плунжера вставлена в корпус насоса со стороны нагнетательного клапана. Торец ее через корпус нагнетательного клапана, прокладку клапана 9 и нажимной штуцер 8 прижат фланцем 6 к корпусу насоса. Для фиксации гильзы в определенном положении служит стопорный винт 21. Плунжер в средней части имеет три продольных выступа (шлицы). На эти шлицы надета шестерня 14, имеющая соответствующие пазы. Шестерня плунжера находится в зацеплении с зубчатой пустотелой рейкой 2. Через нее проходит регулировочный болт /, фиксируемый гайкой. С помощью регулированного болта устанавливается выход рейки, контролируемый указательной стрелкой 4 по делениям на рейке. При регулировке дизеля на стенде выдерживают необходимое расстояние от плоскости кольцевого бурта (размера Б) до контрольной плоскости на корпусе насоса. В случае замены насоса регулировочным болтом устанавливают выход рейки так, чтобы указательная стрелка совпала с тем же делением, какое было на рейке замененного насоса. Зубчатая рейка 2 с помощью шестерни 14 поворачивает плунжер, имеющий спиральную отсечную кромку. При этом изменяется момент конца подачи топлива, а следовательно, и его количество. Рейки через систему управления соединены с серводвигателем регулятора, управляющего количеством подаваемого в цилиндры топлива. Чтобы предотвратить разжижение масла топливом в дизеле, топливные насосы распределяются по подаче на Три группы: I группа — 70—80 г, II группа — 81—90 г, III группа — 91 —105 г. На один дизель устанавливают насосы только одной группы. Устранение заклинивания плунжерных пар топливных насосов. Заклинивание плунжерных пар из-за деформации корпусов при их установке на двигатель устраняют установкой резинового кольца для уплотнения фланца топливного коллектора вместо фибровой прокладки (рис. 18). Введено уплотнение резиновым кольцом по направляющему диаметру топливного насоса (рис. 19). На пальце ободка тяги управления сделан хвостовик с цилиндрической головкой вместо плоского хвостовика (рис. 20). Для выявления деформации проверяют плунжерную пару в крайнем нижнем положении плунжера. Эти мероприятия уменьшают деформацию корпуса насоса и исключают необходимость разворота насоса при соединении пальца поводка с поводковой втулкой. Обеспечивается прилегание фланца коллектора к насосу и уплотнение этого соединения со сравнительно небольшой затяжкой, устраняющей деформацию плунжерной пары. Чтобы уменьшить деформацию корпусов топливных насосов при их установке на двигатель (в случае замены или перестановки), проверяют легкость хода реек топливных насосов в крайнем нижнем положении плунжера. При этом крепление насосов и проверку легкости хода реек производят в следующем порядке: предварительно завертывают до упора гайки крепления насоса так, чтобы можно было развернуть насос на болтах до прилегания фланцев коллектора и насоса без переноса; предварительно завертывают до упора болты крепления фланца топливного коллектора, чем обеспечивается прилегание фланца коллектора к плоскости насоса; окончательно крепят топливной насос. Гайки затягивают равномерно и поочередно не более чем по 1/2 грани за прием ключом с длиной рукоятки 350 мм усилием одной руки;  окончательно закрепляют фланец топливного коллектора на насосе. Для коллектора с уплотнением резиновым кольцом болты затягивают равномерно ключом с длиной рукоятки не более 150 мм. Чрезмерная затяжка гаек крепления насоса и болтов коллектора может привести к деформации корпуса насоса и прихватыванию плунжер- ной_ пары; проверяют легкость хода рейки при крайнем нижнем положении плунжера. Для этого нижний коленчатый вал устанавливают по ходу вращения так, чтобы для насосов проверяемого цилиндра указательная стрелка совпала с делением на ведущем диске муфты: Порядок работы цилиндров ... 1 6 10 2495378 Деление на ведущем диске муфты . 31 67 103 139 175 211 247 283 319 355 На одно деление допускается отклонение ±2. В этом положении проверяют легкость хода реек обоих насосов цилиндра при отсоединенном поводке тяги управления. При обнаружении тугого хода рейки необходимо ослабить затяжку насоса и коллектора. В случае неустранения тугого перемещения рейки меняют насос. Проверку легкости хода реек рекомендуется производить также после длительной стоянки двигателя. Форсунка. На каждый цилиндр двигателя в средней части цилиндровой втулки установлены по две расположенные диаметрально форсунки, крепление (рис. 21) каждой из которых осуществляется двумя шпильками через фланец, обеспечивающий центральное нажатие на корпус. Такое крепление устраняет деформацию корпуса и не создает нарушений в работе после ее установки на дизеле. Форсунка (рис. 22) состоит из корпуса 6, имеющего бурт крепления соплового наконечника 3, толкателя 9, щелевого фильтра 8, пружины 12 и распылителя. Распылитель имеет корпус 4, иглу 5 и ограничитель 7 подъема иглы. Сопловой наконечник 3 изготовлен из легированной стали. В нем просверлены три отверстия диаметром 0,56 мм, через которые впрыскивается топливо. Отверстия расположены с таким расчетом, чтобы впрыскивание происходило под некоторым углом к оси форсунки, что улучшает процесс смесеобразования и отдаляет факел от поверхности головки поршня. С одной стороны наконечника для фиксации его положения в корпусе форсунки сделан срез. Сопловой наконечник 3 уплотнен прокладкой 2 из отожженной красной меди. Игла

Игла и распылитель устанавливаются только комплектно. Игла 5 прижата к уплотнительному конусу корпуса распылителя пружиной 12, передающей нажатие через тарелку 14, толкатель 9 и ограничитель

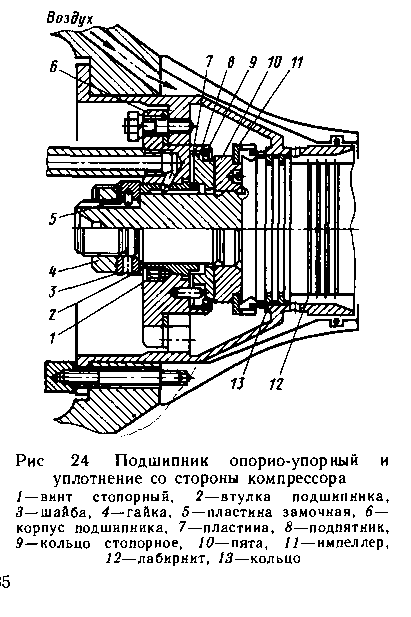

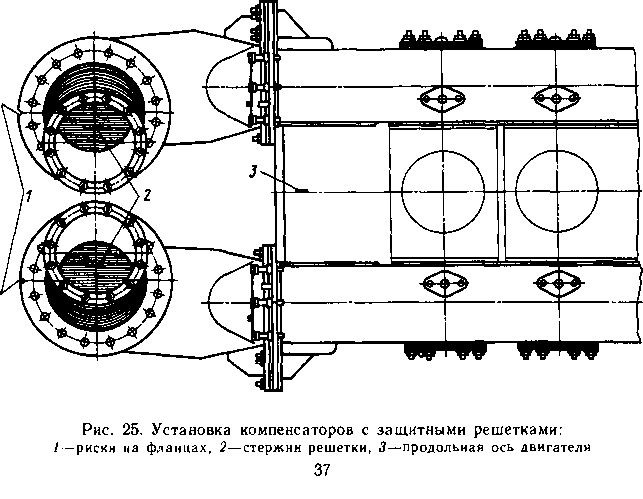

От топливного насоса высокого давления через трубку и штуцер А корпуса 6 топливо подводится к форсунке, попадает в кольцевую проточку а щелевого фильтра S, откуда поступает в канавки, прорезанные на цилиндрической поверхности фильтра. Одна половина канавок соединена только с кольцевой проточкой а щелевого фильтра, другая — с кольцевой проточкой б корпуса распылителя. При этом топливо, поступая из одних канавок в другие через зазор 0,05— 0,105 мм, очищается от возможных загрязнений, предохраняя распылитель от повреждения. Затем по продольным пазам и радиальным отверстиям в корпусе 4 топливо проходит в полость в и давит на кольцевой поясок иглы 5. Когда давление превысит усилие нажатия пружины 12, игла 5 приподнимается, топливо начинает поступать в канал соплового наконечника и через сопловые отверстия впрыскивается в цилиндр. Подъем иглы 5 определяется зазором между ограничителем 7 подъема иглы и щелевым фильтром 8. Топливо, просачивающееся через зазоры между сопрягаемыми деталями, отводится по штуцеру Б регулировочной пробки 10. На форсунках последних выпусков для повышения их надежности и долговечности введен ряд изменений. Подвод топлива к запирающему (полость в) осуществляется по кольцевому зазору между корпусом форсунки и корпусом распылителя вместо фрезерованных канавок или лысок. Это мероприятие повышает жесткость корпуса распылителя, уменьшает его деформацию от монтажных усилий при сборке форсунки и при креплении ее в адаптере. Кроме этого, ограничитель подъема иглы выполнен со сферической поверхностью со стороны хвостовика иглы. Со стороны толкателя форсунки ограничитель подъема имеет плоскость. Такое сопряжение деталей обеспечивает центральное положение ограничителя подъема иглы, исключая трение его боковой поверхности в расточке корпуса распылителя. Турбокомпрессор. В качестве первой ступени системы наддува дизеля 10Д100 применяются два турбокомпрессора (рис. 23), отличающиеся друг от друга поворотом корпусов. Отработавшие газы из цилиндров двигателя по  выпускным коллекторам поступают в каналы газоприемного корпуса 13, затем в сопловой аппарат 12, где они расширяются, приобретая высокую скорость и необходимое направление. Поступая на лопатки рабочего колеса турбины 9, газы приводят во вращение ротор, на котором посажено колесо компрессора. Воздух по входным каналам корпуса компрессора засасывается из атмосферы. Попадая в колесо компрессора 2, воздуху сообщается кинетическая энергия и за счет центробежных сил происходит повышение его давления. Проходя затем диффузор 4, воздух попадает в улитку корпуса 1 компрессора. В диффузоре и улитке кинетическая энергия воздуха превращается в потенциальную: за счет уменьшения скорости происходит дальнейшее повышение давления. После компрессора воздух по трубопроводу попадает в нагнетатель второй ступени. Турбокомпрессор состоит из осевой одноступенчатой газовой турбины и центробежного одноступенчатого компрессора. Он имеет остов, ротор 7, сопловой аппарат, лопаточный диффузор, подшипники ротора и уплотнения. Остов турбокомпрессора состоит из трех корпусов: самого компрессора /, выпускного 10 и газоприемного 13, отлитых из алюминиевого сплава и скрепленных шпильками. Выпускной и газоприемный корпуса, омываемые выпускными газами, имеют полости для циркуляции воды из системы охлаждения дизеля. Турбокомпрессоры прикреплены к дизелю с помощью кронштейнов 20. Ротор 7 представляет собой два пустотелых полувала, между которыми вварен диск турбины. Рабочие лопатки колеса турбины 9 прикреплены к диску при помощи замков елочного типа, которые позволяют заменять отдельные лопатки в случае их повреждения. Диск и лопатки колеса турбины изготовлены из специальных жаропрочных сталей. Колесо компрессора 2 изготовлено из алюминиевого сплава, соединено с валом с помощью шлицев и для обеспечения центровки посажено на гладкую шейку вала с натягом. Проточная часть колеса компрессора ограничена вставкой 3, прикрепленной винтами к корпусу компрессора. На тыльной стороне колеса имеются гребешки, которые с небольшим зазором подходят к гребешкам на неподвижном диске и образуют таким образом лабиринтное уплотнение, препятствующее проникновению сжатого воздуха в полость выпускного корпуса. Ротор 7 турбокомпрессора после сборки проходит динамическую балансировку. Перед рабочими лопатками турбины установлен сопловой аппарат 12, лопатки которого изготовлены из жаростойкой стали и заключены между внутренним и наружным кольцами. По внутреннему кольцу сопловой аппарат специальными болтами крепится к газоприемному корпусу. Такими же болтами к газоприемному корпусу прикреплен и чугунный кожух 8 соплового аппарата. Лопаточный диффузор 4 компрессора выполнен в виде диска с лопатками, образующими решетку, и закрыт вставкой. С противоположной стороны диффузор уплотнен резиновым кольцом 5 и зафиксирован штифтом 21. Благодаря решетке траектория движения частиц воздуха от колеса компрессора значительно сокращается, что приводит к уменьшению потерь на трение, поэтому компрессор с лопаточным диффузором обладает высоким к. п. д.  Ротор турбокомпрессора вращается в двух подшипниках скольжения. Опорный подшипник расположен со стороны турбины, а упорно-опорный — со стороны компрессора. Стальной корпус опорного подшипника шпильками прикреплен к газоприемному корпусу 13 и к запрессованной в него втулке из высокооловянистой бронзы. Втулка фиксирована винтом. Опорно-упор- ный подшипник также имеет стальной корпус 6 (рис. 24). Ротор турбокомпрессора вращается в двух подшипниках скольжения. Опорный подшипник расположен со стороны турбины, а упорно-опорный — со стороны компрессора. Стальной корпус опорного подшипника шпильками прикреплен к газоприемному корпусу 13 и к запрессованной в него втулке из высокооловянистой бронзы. Втулка фиксирована винтом. Опорно-упор- ный подшипник также имеет стальной корпус 6 (рис. 24).Упорная часть подшипника представляет собой отдельный плоский подпятник 8 из высокооловянистой бронзы со смазочными канавками на рабочем торце, зафиксированный от проворачивания штифтом. Подпятник имеет упругий элемент, состоящий из набора металлических пластин и слоя масла между ними, который служит для компенсации перекосов упорного торца, возникающих при монтаже и работе узла. При монтаже подшипники устанавливаются так, чтобы сливные каналы располагались снизу. Масло к подшипникам подводится из системы смазывания дизеля. Полости, в которых расположены подшипники, отделены от внутренних полостей агрегата уплотнениями. Попаданию масла из полости упорно-опорного подшипника в компрессор препятствует уплотнение, состоящее из двух упругих колец типа поршневых и лабиринтов, образуемых завальцованными в вал гребенками и стальной втулкой 2 (запрессованной в корпус компрессора). Для повышения эффективности уплотнения в полость между кольцами и лабиринтом подводится воздух из ресивера дизеля. Уплотнение со стороны турбины служит для предотвращения попадания горячих газов в полость опорного подшипника и масла на нагретую часть вала. Это уплотнение состоит из двух упругих колец и двух групп лабиринтов. Между ними по каналам в выпускном и газоприемном корпусах, а также по отверстию в стальной втулке подводится сжатый воздух из компрессора первой ступени. Просочившийся воздух и газы из лабиринта удаляются через отверстие во втулке и далее по каналу в дренажную трубку, выведенную на крышу тепловоза. В условиях эксплуатации на дизелях 10Д100 в отдельных случаях возможен пом- паж турбокомпрессоров. Внешне помпаж проявляется в виде пульсаций воздушного потока, сопровождающихся периодическим выбросом воздуха обратно во всасывающие патрубки дизеля и воздухоочистители. Иногда помпаж сопровождается характерными громкими хлопками Помпаж возникает при уменьшении подачи центробежного компрессора (уменьшении расхода воздуха в единицу времени) ниже определенного критического значения, в результате чего происходит срыв потока воздуха с лопаток воздушного колеса или лопаточного диффузора компрессора, нарушается устойчивая его работа. Эксплуатировать дизель, у которого турбокомпрессоры работают неустойчиво, нельзя. Длительный помпаж может вызвать разрушение колеса компрессора и деталей всасывающего тракта. Особенностью системы газотурбинного наддува дизеля 10Д100 является парал- лельно-последовательная работа компрессоров первой и второй ступеней наддува. Первая ступень наддува — два турбокомпрессора, работающих параллельно на вторую ступень — приводной центробежный нагнетатель, который, суммируя расходы компрессоров первой ступени наддува и дополнительно повышая давление воздуха, направляет его через воздухоохладители в воздушной ресивер дизеля. Выпускные газы к левой турбине подводятся от левого выпускного коллектора, к правой газ подводится от правого выпускного коллектора. На входе газов в газоподводящие патрубки турбин установлены компенсаторы с защитными решетками. Центробежный компрессор обладает свойством резко снижать подачу с ростом гидравлического сопротивления газовоздушного тракта. Поэтому в условиях длительной эксплуатации дизелей 10Д100, оборудованных центробежными нагнетателями, с возрастанием сопротивления воздушного тракта может происходить уменьшение расхода воздуха через дизель, в результате чего возникает помпаж. Сопротивление воздухоочистителя увеличивается из-за загрязнения в летнее время или оледенения входных устройств тепловоза (жалюзи) в зимнее, закоксовывания выпускных и продувочных окон втулок цилиндров, защитных решеток перед турбокомпрессорами, а также лопаточного аппарата турбин. Кроме увеличения сопротивления газовоздушного тракта, уменьшение расхода воздуха, а следовательно, и помпаж могут происходить и вследствие роста температуры надувочного воздуха из-за ухудшения работы охладителей надувочного воздуха дизеля и холодильника тепловоза Одной из причин, способствующих возникновению помпажа у дизеля 1 ОД 100, является повреждение рабочих лопаток турбины и соплового аппарата обломками поршневых колец, частицами кокса или другими предметами из-за отсутствия защитных решеток перед турбокомпрессорами или их неисправного состояния. На возникновение помпажа оказывает также влияние повышение температуры выпускных газов перед турбиной, являющееся следствием уменьшения расхода воздуха по перечисленным выше причинам, а также плохой работы топливной аппаратуры дизеля. Кроме отмеченных причин, связанных с возрастанием сопротивления газовоздушного тракта дизеля, помпаж может появляться из-за несинхронности параллельно работающих турбокомпрессоров. В этом случае помпаж возникает у одного из них потому, что второй турбокомпрессор, получая увеличенную энергию, развивает повышенное число оборотов, дает больше воздуха и тем самым уменьшается подача первого, приближая его к условиям возникновения помпажа. Основная причина несинхронной работы двух турбокомпрессоров — разница в размерах проточных частей турбин и главным образом различие в площадях сечения сопловых аппаратов, которое может явиться следствием низкого качества изготовления турбокомпрессоров или повреждения лопаток. Для предупреждения помпажа и устранения его в случае возникновения рекомендуется: систематически очищать выпускные, продувочные окна и защитные решетки на входе газов в турбокомпрессоры от нагара; регулярно следить за исправностью и загрязненностью кассет и колеса воздушных фильтров особенно в зимнее время, не допуская оледенения жалюзи; проверять, чтобы охладители надувочного воздуха не были загрязнены и не создавали большого сопротивления проходу воздуха; контролировать температуру выпускных газов, которая при отрегулированном дизеле, очищенных окнах, исправной топливной аппаратуре должна быть не более 400 °С при нормальных атмосферных условиях и не более 430 °С при температуре окружающего воздуха +40 °С; поддерживать температуру воздуха в ресивере, чтобы она не превышала 65— 70 °С при нормальных атмосферных условиях и 90 °С при температуре окружающего воздуха +40 °С. Это обеспечивается исправным состоянием холодильника тепловоза, вентилятора и охладителей надувочного воздуха. Если при соблюдении этих требований помпам не прекращается, необходимо снять турбокомпрессоры с дизеля, проверить состояние лопаток турбины и суммарную площадь сечения соплового аппарата. Обнаруженные повреждения лопаток устранить. Суммарная площадь сечения соплового аппарата турбокомпрессоров выпуска до 1971 г. (ТК-34Н-11C) не более 129 см2 и не менее 126 см , а турбокомпрессоров выпуска после сентября 1971 г. (ТК-34Н-04С) — не менее 117 см и не более 120 см2. Она определяется с помощью шаблонов. При обнаружении отклонений от требуемого значения подгибают лопатки. Устранение помпажа путем изменения зазора между колесом компрессора и вставкой не допускается, так как при этом не выявляется и не устраняется истинная причина неисправности, но в то же время резко снижается к. п. д. компрессора, что в свою очередь неизбежно приводит к ухудшению работы дизеля в целом. Недостаточно квалифицированное выполнение работ при перерегулировке зазора может привести к выходу из строя турбокомпрессора. Защита проточной части турбины от повреждения посторонними предметами. Чтобы предупредить случаи попадания с выпускными газами в проточную часть турбин посторонних предметов (обломками поршневых колец и др.), с марта 1965 г.  Рис. 26. Стержни защитной решетки:  1—стержни; 2—кольцо решетки, 3—связь 1—стержни; 2—кольцо решетки, 3—связьв компенсаторы выпускной системы двигателя с турбонаддувом устанавливают защитные решетки. Решетка выполнена в виде кольца с прорезями, в которые вставлены стержни аэродинамической формы. Для обеспечения зазора между стержнями устанавливают проставочные кольца. Стержни и кольца удерживаются от выпадания двумя проволочными связями, концы которых расклепаны. Компенсатор с решеткой ставят на дизеле так, чтобы стержни располагались вдоль продольной оси двигателя. Это соответствует положению риски на нижнем фланце компенсатора в том же направлении (рис. 25). При каждом текущем ремонте ТР-1 компенсаторы снимают с двигателя. Осматривают состояние решеток, а стержни очищают от нагара. Искривленные стержни выравнивают. На каждом ТО-3 снимают с правого и левого выпускных коллекторов по одной первой крышке и коллектор очищают от посторонных предметов. В процессе эксплуатации дизеля 10Д100 наблюдаются случаи искривления стержней решеток. Одной из причин этого является термическое расширение стержней и наличие нагара в зазорах между стержнями и кольцом. При осмотре решеток двигателей на очередном ТР-1 проверяют термические зазоры стержней и очищают их от нагара. Для этого необходимо вынуть решетку из компенсатора, очистить решетку от нагара и замерить размеры бив (рис. 26). Размеры бив должны быть не менее 1,5 мм с каждой стороны стержней. Если размеры бив меньше 1,5 мм: стержни вынимают из кольца решетки, предварительно освободив их от двух связей; подгоняют длины и уступы стержней так, чтобы размеры бив были не меньше 1,5 мм (при этом размер а должен быть не менее 5 мм на обоих концах каждого стержня); решетку собирают. При сборке нельзя забивать стержни в пазы кольца решетки, а следует только зачищать концы стержней. Начиная с 1971 г. на дизелях устанавливают новую защитную решетку конусного типа, обладающую меньшим сопротивлением прохождению выпускных газов, что в конечном счете уменьшает расход топлива. Следует также отметить, что тепловой компенсирующий элемент выпускных патрубков перед турбокомпрессорами, который устанавливался на дизелях первых выпусков, заменен на компенсатор сильфонного типа. Это значительно снизило воздействие нагрузок на корпус газовых турбин, возникающих от тепловых расширений и вибрации дизеля. |