практика. Информация о предприятии 4

Скачать 2.39 Mb. Скачать 2.39 Mb.

|

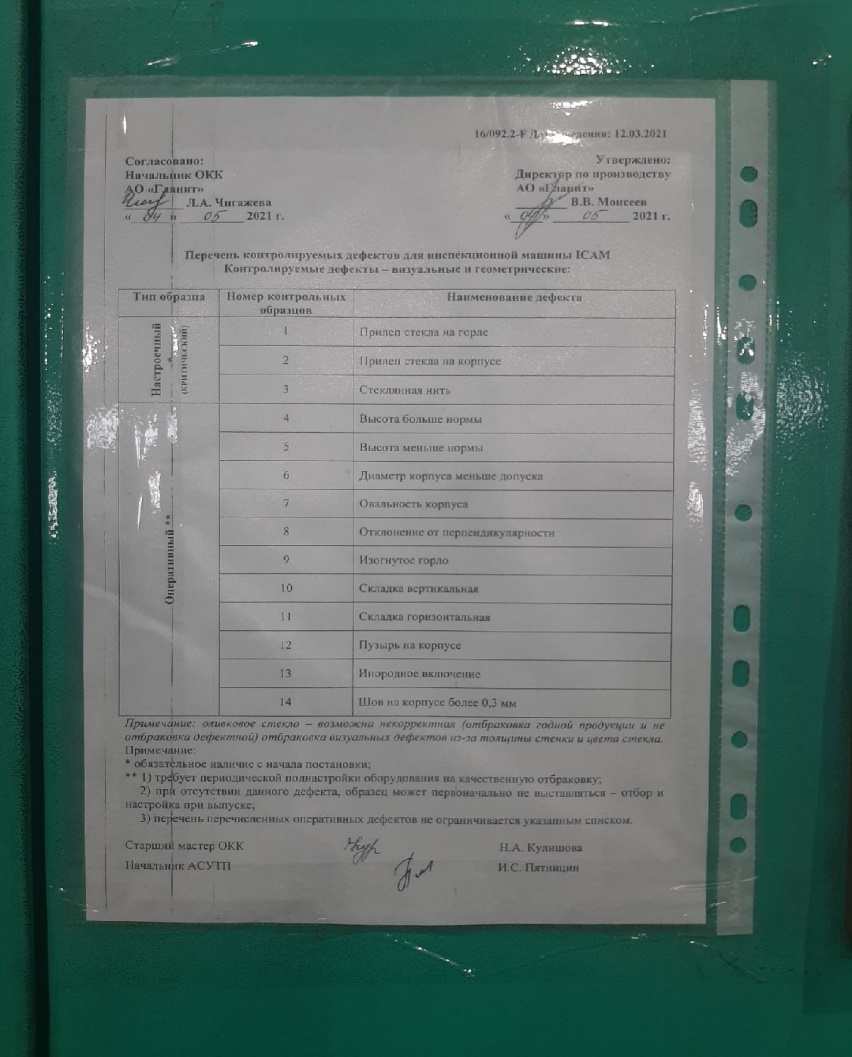

4.Технологический процесс контроля качества и упаковки готовой продукции1. Организация контроля Контроль качества готовой продукции выполняется контролерами отдела контроля качества (ОКК), прошедшими теоретическую подготовку, освоившими технологические операции контроля качества стеклоизделий и нормативно-техническую документацию (НТД) по контролю качества готовой продукции, методы и средства контроля, знающими характер дефектов, подлежащих выявлению, критерии забраковок продукции в случае несоответствия и получившими право на их проведение. В своей работе персонал ОКК руководствуется положением об участке упаковки и контроля качества предприятия. 2. Виды и средства контроля По стадиям технологического процесса контроль, осуществляемый контролерами ОКК разделяют на: а) входной контроль – контроль качества и безопасности упаковочных материалов (деревянные поддоны, деревянные рамки, гофроподдоны, гофропрокладка, лента полипропиленовая упаковочная, полипропиленовые прокладки, плёнка полиэтиленовая термоусадочная) выполняют при материалов на предприятие с целью подтверждения их соответствия требованиям стандартов, технических условий (ТУ), спецификаций, конструкторской документации, а так же для выявления и предотвращения запуска в производство продукции несоответствующей установленным требованиям, с дефектами, недопустимость которых регламентируется действующей НД, договорами на поставку, подтверждения наличия и правильности маркировки. б) периодический контроль – проверка постоянства и соответствия качества стеклоизделий заданным значениям; в) приёмо-сдаточный контроль - заключительный контроль готовой продукции. По объему контролируемой продукции: а) сплошной – визуальный, б) выборочный. По месту проведения контроля: а) стационарный – производится в помещении ОКК; б) подвижный (скользящий) – производится непосредственно на линии упаковки стеклоизделий. По средствам контроля и получения информации: а) визуальный - подвергают 100 % стеклоизделий; б) инструментальный - является более совершенным, т.к. осуществляется с помощью разнообразных технических средств контроля. Технические средства контроля разделяются по характеру измерения контролируемого параметра на следующие группы: а) контрольно-измерительные инструменты и приборы - основные средства контроля; б) контрольно-сортирующие устройства – многофункциональна инспекционная машина MPCI, предназначенная для сортировки бутылки по двум группам: годная, негодная. 3. Контроль показателей качества стеклянной тары 3.1 Для определения соответствия контролируемых параметров выпускаемой продукции требованиям НД, контролеры ОКК проводят выборку образцов стеклянных изделий после печи отжига, с периодичностью и в количестве, установленном в «Технологической карте контроля качества стеклянной бутылки». Кованые изделия и бой в выборку не включают. 3.2 Технологические операции по контролю качества готовой продукции включают в себя: отбор образцов, измерительный и регистрационный контроль. Качество проведенных работ должно отвечать требованиям НД. 3.3 Результаты контроля по всем показателям качества заносятся в журналы и карты контроля качества готовой продукции. При оформлении результатов контроля необходимо указывать: - дату и место отбора образцов, проведения контроля; - наименование и условное обозначение стеклоизделия; - количество проверенных образцов; - условия проведения контроля (температурный режим, давление, время выдержки); - результаты контроля; - фамилию, инициалы и подпись лица, проводившего контроль. 3.4 Система контроля включает следующие основные элементы: объект контроля – стеклянная тара, методы и средства контроля стеклянной тары, исполнителей и нормативно-техническую документацию. 3.5 К средствам контроля относят контрольно-измерительные приборы, инструменты, аппаратуру, материалы, применяемые при контроле. 3.6 Образцы стеклотары до начала проведения контроля выдерживают не менее 30 минут в помещении при температуре не ниже 18 0С. Условия проведения контроля должны быть одинаковыми для всех отобранных образцов одной выборки. 3.7 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей производят повторное испытание увеличенного количества образцов, взятых из той же партии. Результат повторных испытаний является окончательным. 3.8 Дефекты, выявленные при визуальном и измерительном контроле, должны быть устранены. Устранение выявленных дефектов должно выполняться в соответствии с требованиями технической документации. Если отклонения от заданных параметров стеклянной тары, выявленные при визуальном и измерительном контроле, не превышают допустимых отклонений, партия стеклянной тара признается годной. 3.9 При обнаружении отклонений и подтверждении несоответствия при проверке показателей качества на расширенной выборке, порядок действий определяют в соответствии с требованиями НД. Решение о пересортировке продукции или превращении ее в бой принимает начальник ОКК на основании НД на продукцию. Система инспекционного контроля качества стеклянной тары - Процесс проведения инспекционного контроля на производственных линиях ОКК СК осуществляется машинами многофункционального контроля качества стеклянной тары марки Сombi-5, M PCI, ATLAS производитель фирма SGCC (Франция). Целью использования инспекционного оборудования является правильность и своевременность отбраковки дефектной стеклянной тары, выявление отклонений в ходе технологического процесса изготовления продукции. Инспекционные машины полностью компьютеризированы и автоматизированы. Обслуживание и настройку инспекционных машин осуществляет наладчик инспекционного оборудования. Контроль стеклянной тары инспекционным оборудованием регламентируется в соответствии с требованиями ГОСТ 10117.1, ГОСТ 5717.1, СТО 24157605-001, СТО 24157605-008 и технических требований потребителя. Контрольно-браковочная машина COMBI Icam\DELTA (5 видеокамер) Контрольно-браковочная машина COMBI Icam\DELTA является модульной системой с многофункциональным видеоконтролем, оснащенной пятью матричными камерами и служит для бесконтактного контроля качества стеклянной тары (бутылки, банки, фляжки) и включает: - контроль выявление инородных включений на корпусе, выявление инородных включений дна, выявление дефектов на торце венчика; - высокоскоростной конвейер со скоростью не менее 62м/мин.; - модуль измерения геометрических размеров (DIM) - модуль выявления дефектов в графировках - устройство анти-нагромождения на конвейере - линзы для контроля банки (OBJECTIF 25mm 2/3" – 1комплект; OBJECTIF 35mm 2/3" – 2 комплекта). Перечень контролируемых дефектов на корпусе изделий: Стеклянная нить (качели) Камень/ включения Пузырь более 4 мм Пузырь от 1,5 мм до 4 мм Кованость Складки Морщины Частицы стекла на внутренней поверхности горла (щип) Деформированное изделие Грубый шов от пресс-формы Высота Отклонения от вертикальной оси Изогнутое горло Диаметр корпуса Овальность корпуса Графит, масло Перечень контролируемых дефектов на дне изделий: Частицы стекла на внутренней поверхности дна Складки на дне «Качели» на дне Пузыри Грязь Камни / включения Перечень контролируемых дефектов на торце венчика изделий: Пузыри на поверхности Сколы Деформация Мошка Камни / включения Несформированный венчик Торцевая складка, посечка Сквозная посечка Перепрессовка (заусенец на внутренней стороне) В процессе инспекции отбраковывает следующие виды брака: геометрические параметры бутылки (диаметр корпуса, отклонения от вертикальности, высота изделий) и визуальные (инородные включения, складки, пузыри, стеклянная нить, грубый шов). Принцип работы Стеклянная тара подается с однополосного конвейера через ячейку накопления, которая расположена перед входным домкратом и позволяет выполнять постоянное накопление изделия на входе системы ввода. Далее изделие через разгонные ремни поступает на высокоскоростной конвейер, который перемещает изделие в инспекционную машину COMBI Icam\DELTA через датчик наличия изделия (РА), который позволяет определить наличие изделия на входе машины, а так же в случае двойного включения обнаружить расположены ли два соседних изделия слишком близко или далеко. Работа инспекционной машины COMBI Icam\DELTA основана на получении изображения изделия матричной видеокамерой с помощью источника света. Эти функции выполняет оптическая цепь, которая состоит из следующих модулей: шкаф освещения, который является источником света, зеркала и камеры. При получении от ячейки наличия изделия сигнала о прохождении изделия выполняется эмиссия света путем подачи пульсирующего пучка желтого света шкафом освещения, при этом изделие отображается на зеркалах соответствующих камер. Типы зеркал устанавливаются в соответствии с количеством камер, обеспечивающих совместимость конфигурации. Изображение получается с помощью камеры и объектива, которые имеют постоянный фокус. Камеры позволяют получать разрешение изображения в пикселях 1024 по высоте и 512 по ширине. После получения изображения камеры оно передается через кабели (CAN) в персональный компьютер (ПК) машины для обработки данных, согласно карточки изделия, в которой указаны диаметр изделия, высота изделия, данных калибровки (фотометрия, отслеживание, профиль), данных обнаружения (геометрические зоны). П  К обрабатывает полученное изображение по трем видам обработки: горизонтальная, вертикальная, внутренняя по количеству пикселей заданными калибровкой, данными обнаружения. Если одно из значений поверхности изделия больше одного из запрограммированных значений поверхности, то изделие выталкивается и считается не годным. Если ни одно из значений поверхности изделия не больше запрограммированного значения поверхности, то изделие считается годным. При соответствии изображения эталонным и настроенным параметрам изделие передается высокоскоростным конвейером на систему тормозных ремней и переводится ими на главный конвейер. Рисунок 4.5.1 – Перечень контролируемых дефектов для инспекционной машины ICAM 4.1 Система транспортировкиОбщие характеристики линии 1) ЛИНЕЙНЫЕ И ИЗОГНУТЫЕ КОНВЕЙЕРЫ, ВЫРАВНИВАТЕЛИ: - Конструкция: алюминиевая, полученная выдавливанием. - Опоры: оцинкованная углеродная сталь. - Профили скольжения цепи: Polyzene высокой прочности. - Боковые направляющие: алюминий, полученный выдавливанием, с полиэтиленовым покрытием. - Тип цепи на прямых участках: REXNORD. - Тип цепи на изогнутых участках: REXNORD. 2) НАКОПИТЕЛЬНЫЕ СТОЛЫ: - Конструкция: окрашенная углеродистая сталь. - Опоры: окрашенная углеродистая сталь. - Профили скольжения: Polyzene высокой прочности. - Боковые направляющие: оцинкованная углеродистая сталь, с полиэтиленовым покрытием. - Приводы: реверсивные двигатели MOTOVARIO с инверторным управлением. - Тип цепи: MAT TOP - Все столы с наличием сплошных барьеров. 3) КОНВЕЙЕРЫ ТРАНСПОРТИРОВКИ ВОЗВРАТНОГО СТЕКЛОБОЯ - Конструкция: алюминиевая, полученная выдавливанием. - Опоры: оцинкованная углеродная сталь. - Лента конвейера: изготовлена из резины, движется по роликам. - Приводы: электродвигатели BONFIGLIOLI/MOTOVARIO. Принадлежности на каждую линию: - Конвейер-разгрузчик после печи отжига с переходными пластинами высота 0,97м - Поворотные направляющие (90) с электроприводом и цепью - Разгрузочные направляющие на выходе печи отжига - Бункеры – 9 штук - Ловератор, с защитным ограждением, с цепью, с уплотнением, разница высот 5800мм, ширина регулируется маховиком - Накопительный стол W=3 м., L = 8 м., 1 защитный барьер и 1 направляющая тары - Эжекторы упавшей тары длина 400 мм - Экран визуальной инспекции – 3 штуки - Конвейеры транспортировки возвратного стеклобоя (скольжение на ровной металлической пластине) ширина 400 мм с двумя бункерами - Система электропитания и управления, включая шкаф управления, Siemens S7 PLC, панель оператора, соединение PROFIBUS, кондиционер воздуха, модем для ТО в режиме реального времени, сигнальные лампы и кнопки - Пневматическая система Описание При выходе из печи отжига стеклянная тара направляется на конвейер разгрузчик, который предназначен для приема стеклоизделий из печи отжига, выстраивания их в ряд для последующей подачи на транспортный конвейер. Транспортирующий орган транспортера – пластинчатая цепь. Затем стеклянная тара перемещается на линейные и изогнутые конвейеры, выравниватели. На участке линейных конвейеров размещаются посты контроля, предназначенные для отбраковки дефектной продукции посредством обнаружения дефектов при прохождении стеклянной тары перед световыми экранами. Дефектная стеклянная тара отбраковывается на конвейер возврата стеклобоя. Транспортирующий орган конвейеров возврата стеклобоя - транспортёрная лента. С линейных конвейеров стеклянная тара поступает на ловераторы, которые транспортируют её с отметки 5.800 на отметку 0.000, а затем по системе транспортных конвейеров на ленту предварительной подготовки слоя паллетайзера. В случае остановки одной из составляющих линии упаковки стеклянная тара направляется на накопительный стол, который предназначен для приема стеклоизделий из печи отжига и их временного хранения при появлении нештатной ситуации по доставке продукции к местам упаковки и временной остановки транспортеров. При необходимости вернуть стеклоизделия в исходное положение автоматически включается реверс стола – накопителя и движение происходит в обратном направлении. Обслуживание технологического оборудования участка, работа на них и на постах контроля поручается рабочим прошедшим инструктаж по технике безопасности. Конструкция производственного оборудования, приводимого в действие электрической энергией, включает устройства (средства) для обеспечения электробезопасности оборудования. Технические средства и способы обеспечения электробезопасности - ограждение, заземление, зануление, изоляция токоведущих частей, защитное отключение, установлены руководствах на производственное оборудование конкретных групп, видов, моделей (марок) с учетом условий эксплуатации и характеристик источников электрической энергии. Плавное регулирование скорости движения транспортирующих цепей, управление приводами машин, изменение скоростей вращения приводных валов осуществляется с помощью частотных регуляторов, установленных в отдельных электрических шкафах (контрольные электрические щиты) управления каждой линии, что обеспечивает плавный пуск и торможение для предотвращения падения стеклотары с транспортеров и неупакованных паллет. Система управления производственным оборудованием включает средства аварийного останова (выключения), средства звуковой и световой сигнализации, их использование направлено на предупреждение рабочего персонала участка о нарушениях функционирования производственного оборудования, приводящих к возникновению опасных ситуаций, а также на уменьшение или предотвращение опасности. ВыводВ ходе прохождения производственной практики была изучена организационная структура предприятия, был собран материал, необходимый для написания отчета. В ходе прохождения учебной практики, была проанализирована деятельность компании АО «Гланит». Была дана общая характеристика предприятия и ее история, номенклатура выпускаемой продукции, а также была кратко описана технологическая часть производства изделий. Углубленно были рассмотрены методы подготовки шихты и способы производства бесцветной узкогорлой стеклотары. Данная практика является хорошим практическим. За время пройденной практики я познакомился с новыми интересными фактами, и получил знания в сфере испытаний различных материалов. Список литературыА. П. Зубехин, С. П. Голованова, Е. А. Яценко, В. В. Верещака, В. А. Гузий. Основы технологии тугоплавких неметаллических и силикатных материалов: Учеб. пособие. - Новочеркасск: ЮРГТУ, 1999. 274 с. А.А. Пащенко. Общая технология силикатов. – Киев: Выща шк., 1983. 217 с. С.Е. Дружинин. Технологический регламент производства стеклянной тары. - ООО «Алекс-Трейд», 2020. 144 с. В.П. Храмков, Е.А. Чугунов. Материалы для производства и обработки стекла и стеклоизделий. – Москва «Высшая школа», 1987. Н.М. Бобкова. Химическая технология стекла и ситаллов. Практикум / Н.М. Бобкова, Л.Ф. Папко.- Минск: БГТУ, 2005. 232 с. |