Информация о предприятии, краткие сведения о районе нефтяных и газовых месторождений

Скачать 149.55 Kb. Скачать 149.55 Kb.

|

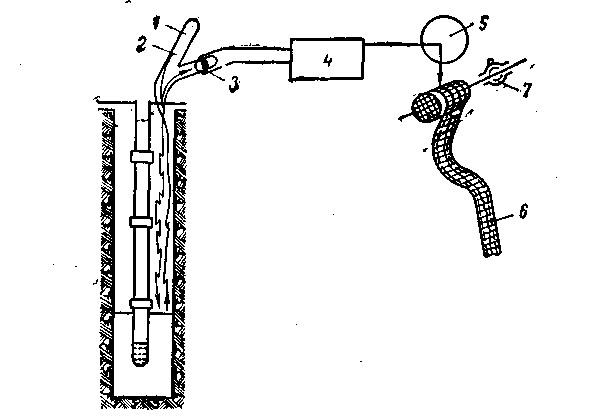

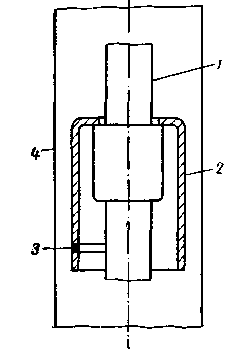

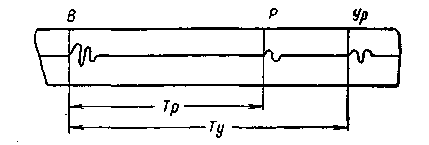

1 Информация о предприятии, краткие сведения о районе нефтяных и газовых месторождений Общество с ограниченной ответственностью «Башнефть-Добыча» Уфа - это дочерняя компания ПАО АНК «Башнефть», созданная в 2009 году. Является оператором по разведке и разработчиком месторождений, принадлежащих материнскому предприятию. На тот момент создания она объединяла в себе следующие НГДУ: «Ишимбайнефть», «Уфанефть» «Краснохолмскнефть» «Арланнефть», «Туймазанефть», и «Чекмагушнефть». Расположенные в северо-западной части Республики Башкортостан месторождения Краснохолмской группы приурочены к пограничной зоне двух структур первого порядка: Башкирского свода и Верхне-Камской впадины. По кровле терригенных отложений нижнего карбона здесь выделено более 60-ти локальных поднятий. Обе эти структуры, как многие другие в пределах Удмуртской и Татарской Республик, Пермской, Оренбургской и других областей, входят в состав значительной по площади Волго-Уральской нефтегазоносной провинции. Находящиеся здесь месторождения – преимущественно осадочного происхождения. В их числе: горючие полезные ископаемые (нефть, природный газ, каменный уголь, торф); агрономические руды; строительные материалы (строительный камень, песчано-гравийные смеси, глины и суглинки ) и др. Наиболее крупными из них на северо-западе республики являются Орьебашское, Четырманское, Югомашевское, Татышлинское и др. Большинство месторождений перешагнуло пик своей максимальной добычи и находится в поздней стадии разработки с высокой степенью обводненности добываемой продукции. 2 Схема организационной структуры предприятия или цеха Организационная структура предусматривает распределение функций и полномочий на принятие решений между руководящими работниками фирмы, ответственными за деятельность структурных подразделений, составляющих организацию фирмы. Начальник цеха осуществляет оперативное руководство деятельностью и наделяется в соответствии с законодательством РФ всеми необходимыми полномочиями для выполнения этой задачи. Заместителю начальника цеха подчиняется инженер-технолог, осуществляющий руководство и технический контроль над 4 бригадами по ППД. Однако это не означает строгую иерархию подчинения. Согласно определению организационной структуры руководитель может обратиться к подчиненному, минуя нижестоящих руководителей. Это возможно в переделах всей организации, не только одного отдела.  Рисунок 1 – Схема организационной структуры 3 Должностная инструкция по рабочей профессии 3.1 Общие положения 3.1.1 Должность "Оператор по добыче нефти и газа 4-го разряда" относится к категории "Рабочие". 3.1.2 Квалификационные требования - профессионально-техническое образование. Повышение квалификации. Стаж работы по профессии оператора по добыче нефти и газа 3 разряда - не менее 1 года. 3.1.3 Знает и применяет в деятельности: - основные данные о нефтяное и газовое месторождение; - режимы залежей; - физико-химические свойства нефти, газа и газового конденсата; - технологический режим обслуживаемых скважин; - устройство и принцип работы установок комплексной подготовки газа, групповых замерных установок, систем сбора и транспортировки нефти, газа, газового конденсата, закачки и отбора газа, контрольно-измерительных приборов, аппаратуры, средств автоматики и телемеханики; - техническую характеристику и правила эксплуатации наземного промышленного оборудования, установок, трубопроводов и приборов; - общие понятия о методах интенсификации добычи нефти и газа, исследования скважин, разработка нефтяных и газовых месторождений, подземный и капитальный ремонт скважин; - основы техники и технологии бурения и освоения нефтяных и газовых скважин; - правила эксплуатации промышленного электрооборудования и работы на электротехнических установках. 3.1.4 Оператор по добыче нефти и газа 4-го разряда назначается на должность и освобождается от должности приказом по организации (предприятию/учреждению). 3.1.5 Оператор по добыче нефти и газа 4-го разряда подчиняется непосредственно руководителю компании. 3.1.6 Оператор по добыче нефти и газа 4-го разряда руководит работой: - своевременное и качественное выполнение им задач по предназначению; - соблюдение исполнительской и трудовой дисциплины; - соблюдение мер безопасности труда, поддержание порядка, выполнение правил пожарной безопасности на порученном ему участке работы (рабочем месте). 3.1.7 Оператор по добыче нефти и газа 4-го разряда во время отсутствия, замещается лицом, назначенным в установленном порядке, которое приобретает соответствующие права и несет ответственность за надлежащее выполнение возложенных на него обязанностей. 3.2 Характеристика работ, задачи и должностные обязанности 3.2.1 Ведет технологический процесс за всеми способами добычи нефти, газа, газового конденсата, закачки и отбора газа и обеспечивает бесперебойную работу скважин, установок комплексной подготовки газа, групповых замерных установок, дожимных насосных и компрессорных станций, станций подземного хранения газа и другого нефтепромыслового оборудования и установок. 3.2.2 Участвует в работах по освоению скважин, вывод их на заданный режим; опрессовывает трубопроводы и технологическое оборудование под руководством оператора более высокой квалификации. 3.2.3 Осуществляет монтаж, демонтаж, техническое обслуживание и ремонт наземного промышленного оборудования, установок, механизмов и коммуникаций. 3.2.4 Проводит профилактические работы против гидратообразований, отложений парафина, смол, солей и расчет реагентов для проведения этих работ. 3.2.5 Измеряет величины различных технологических параметров с помощью контрольно-измерительных приборов. 3.2.6 Снимает и передает параметры работы скважины, контролирует работу средств автоматики и телемеханики. 3.2.7 Участвует в работах по исследованию скважин. 3.2.8 Несет материальную ответственность за сохранность имущества установки комплексной подготовки газа, продуктов технологического процесса и производства (нефти, газа, газового конденсата). 3.2.9 Обеспечивает постоянный контроль и бесперебойную работу сосудов, работающих под давлением, водонагревательного оборудования, установок регенерации ингибиторов. 3.2.10 Знает, понимает и применяет действующие нормативные документы, касающиеся его деятельности. 3.2.11 Знает и выполняет требования нормативных актов об охране труда и окружающей среды, соблюдает нормы, методы и приемы безопасного выполнения работ. 3.3. Права 3.3.1 Оператор по добыче нефти и газа 4-го разряда имеет право предпринимать действия для предотвращения и устранения случаев любых нарушений или несоответствий. 3.3.2 Оператор по добыче нефти и газа 4-го разряда имеет право получать все предусмотренные законодательством социальные гарантии. 3.3.3 Оператор по добыче нефти и газа 4-го разряда имеет право требовать оказание содействия в исполнении своих должностных обязанностей и осуществлении прав. 3.3.4 Оператор по добыче нефти и газа 4-го разряда имеет право требовать создание организационно-технических условий, необходимых для исполнения должностных обязанностей и предоставление необходимого оборудования и инвентаря. 3.3.5 Оператор по добыче нефти и газа 4-го разряда имеет право знакомиться с проектами документов, касающимися его деятельности. 3.3.6 Оператор по добыче нефти и газа 4-го разряда имеет право запрашивать и получать документы, материалы и информацию, необходимые для выполнения своих должностных обязанностей и распоряжений руководства. 3.3.7 Оператор по добыче нефти и газа 4-го разряда имеет право повышать свою профессиональную квалификацию. 3.3.8 Оператор по добыче нефти и газа 4-го разряда имеет право сообщать обо всех выявленных в процессе своей деятельности нарушениях и несоответствиях и вносить предложения по их устранению. 3.3.9 Оператор по добыче нефти и газа 4-го разряда имеет право ознакамливаться с документами, определяющими права и обязанности по занимаемой должности, критерии оценки качества исполнения должностных обязанностей. 3.4 Ответственность 3.4.1 Оператор по добыче нефти и газа 4-го разряда несет ответственность за невыполнение или несвоевременное выполнение возложенных настоящей должностной инструкцией обязанностей и (или) неиспользование предоставленных прав. 3.4.2 Оператор по добыче нефти и газа 4-го разряда несет ответственность за несоблюдение правил внутреннего трудового распорядка, охраны труда, техники безопасности, производственной санитарии и противопожарной защиты. 3.4.3 Оператор по добыче нефти и газа 4-го разряда несет ответственность за разглашение информации об организации (предприятии/учреждении), относящейся к коммерческой тайне. 3.4.4 Оператор по добыче нефти и газа 4-го разряда несет ответственность за неисполнение или ненадлежащее исполнение требований внутренних нормативных документов организации (предприятия/учреждения) и законных распоряжений руководства. 3.4.5 Оператор по добыче нефти и газа 4-го разряда несет ответственность за правонарушения, совершенные в процессе своей деятельности, в пределах, установленных действующим административным, уголовным и гражданским законодательством. 3.4.6 Оператор по добыче нефти и газа 4-го разряда несет ответственность за причинение материального ущерба организации (предприятию/учреждению) в пределах, установленных действующим административным, уголовным и гражданским законодательством. 3.4.7 Оператор по добыче нефти и газа 4-го разряда несет ответственность за неправомерное использование предоставленных служебных полномочий, а также использование их в личных целях. 4 Контроль и поддержание оптимальных режимов разработки и эксплуатации скважин 4.1 Технология термометрирования Термометрирование позволяет определять параметры пласта не только при водонапорном режиме, как это было показано, но и при режиме растворенного газа. Правда, метод определения этих параметров достаточно сложный. Большое внимание при обследовании уделяется термометрированию с помощью "черного ящика". Данное устройство состоит из микропроцессорного запоминающего устройства и термопар, вмонтированных в изделие, в котором необходимо получить температурный график во времени. В процессе нагрева запоминающее устройство фиксирует поступающий от термопар сигнал с частотой 1-60 сек. и в результате разработанная методика позволяет получить достоверную информацию о температурных полях в изделиях и их изменении во времени. Технология термометрирования с помощью "черного ящика" является достаточно гибкой и позволяет обследовать с ее помощью широкий круг нагревательных, термических и обжиговых печей как периодического, так и непрерывного действия. Методика обследования с помощью "черного ящика" позволяет: - получить достоверные данные о поле температур в садке изделий, сделать вывод о влиянии конструкции печи на тепловой и температурный режимы работы агрегата; - определить соответствие реального температурного режима технологической инструкции; - выяснить причину неравномерности нагрева изделий, которая может являться возможной причиной брака; - составить тепловой баланс и определить качественные показатели работы теплового агрегата; - оптимизировать теплотехнические и технологические процессы путем выдачи рекомендаций по корректировке режимов, изменению конструкции и возможной замене оборудования печи и/или проведения работ по реконструкции. 4.2 Технология расходометрии Расходометрия заключается в измерении скорости перемещения жидкости в колонне скважины спускаемыми в нее на каротажном кабеле приборами, получившими название расходомеров. С их помощью решаются следующие основные задачи: в действующих скважинах выделяют интервал притока или поглощения жидкости интервалами строят профили притока или приемистости по отдельным участкам пласта или для пласта в целом. Различают гидродинамические и термокондуктивные расходомеры, которые по условиям измерения делятся на пакерные и беспакерные. Измерительным элементом гидродинамического расходомера является турбинка с лопастями, расположенная в канале так, что через нее проходит поток жидкости, заставляющий ее вращаться. При вращении турбинка приводит в действие магнитный прерыватель тока, по показаниям которого определяют частоту ее вращения. Чем выше дебит, тем быстрее вращается турбинка и тем больше импульсов в единицу времени поступит в измерительный канал. Частота импульсов преобразуется блоком частотомера в пропорциональную ей величину напряжения и по линии связи поступает на поверхность, где фиксируется регистрирующим прибором. Применяют пакерные, с управляемым пакером и беспакерные приборы. Пакерный прибор РГД-5 дает возможность измерять весь приток жидкости в эксплуатационной колонне нагнетательной скважины диаметром 146-168 мм. Спуск беспакерного прибора или с управляемым пакером ДГД-8 возможен также при наличии в колонне насосно-компрессорных труб диаметром 50,8-63,5 мм. Расходометрия является одним из основных методов исследования динамики отбора и поглощения жидкости в добывающих и нагнетательных скважинах. Методы расходометрии позволяют выделить интервал притока или поглощения жидкости в действующих скважинах, выявить наличие перетока жидкости по стволу скважины, определить суммарный дебит ( расход) жидкости отдельных пластов, построить профиль притока ( приемистости) как по отдельным участкам пласта, так и для пласта в целом и провести разделение добычи жидкости из совместно эксплуатируемых пластов. Расходометрия ставится в технологических и наблюдательных скважинах ПВ для оценки фильтрационных свойств проницаемых зон в условиях заданных режимов в пределах рудовмещающего горизонта. Измерения производятся при устаноЕившемся гидродинамическом уровне на стадии возбуждения скважин (откачки, нагнетания, наливы) при двух-трех ступенях положения раствора. Необходимость дальнейшей детализации с шагом менее 1-2 м устанавливается из анализа графиков измерения расхода жидкости от глубины скважины. Перед производством расходометрии очищают стенки скважины и рабочей части фильтра от шлама и глинистого раствора. С помощью расходометрии также определяются нарушения герметичности эксплуатационных и обсадных колонн (их место, число), а также утечки растворов через образовавшиеся отверстия. Механическая расходометрия позволяет устанавливать количество поглощаемой жидкости по пластам или их частям (интервалам), оценивать полноту участия пластов в заводнении. Отечественная расходометрия нуждается не в отдельных, а во многих экземплярах ОРУ, которые начинают становиться принадлежностью НИИ, ОКБ, заводов. Они должны быть относительно недорогими, компактными и удобными в эксплуатации. Механическая дебитометрия - расходометрия производится с помощью глубинных приборов с датчиком турбинного типа - свободно вращающейся вертушкой. Частота вращения вертушки пропорциональна объемному расходу жидкости. Меньшее применение получили приборы с датчиками других типов - поплавковыми, дисковыми и др. Результаты исследования механическими дебитомерами представляются в табличном и графическом видах. Таблица содержит сведения о глубине Я каждой точки измерения и дебите жидкости q в каждой точке. Термокондуктивная дебитометрия - расходометрия основана на зависимости температуры подогреваемого термодатчика от скорости потока. Термодатчиком в приборах служит резистор, нагреваемый током до температуры выше температуры окружающей среды. К сожалению, на показания датчика влияет не только скорость потока, но и ряд других, трудно учитываемых факторов. Поэтому диаграммы термокондуктивных расходомеров используются главным образом для качественной интерпретации - выделения работающих w неработающих пластов, но не для получения количественных сведений о дебитах отдельных интервалов. Применяемый в настоящее время весьма ограниченный комплекс геофизических исследований скважин (ГК, КС, кавернометрия, расходометрия и в отдельных скважинах ГГК) устаревшей аппаратурой, а также наземные методы электроразведки ВЭЗ и сейсморазведки МПВ в неблагоприятных геолого-технических условиях не удовлетворяют требованиям полного и объемного изучения массива горных пород. В этот комплекс входят: электромагнитная локация муфт, гамма-каротаж, термометрия, барометрия, влагометрия, расходометрия (механическая и термокондуктивная), плотностометрия. Планирование и проведение миграционного эксперимента наиболее эффективно при осуществлении предварительных или параллельных гидрогеофизических исследований в опытных скважинах (расходометрия, резистивиметрия, термометрия), которые позволяют: дифференцировать проницаемость (трещиноватость) опробуемого комплекса по вертикали и обоснованно выбрать интервал опробования, осуществить контрольные определения естественных и опытных скоростей фильтрации в точках расположения наблюдательных скважин вести непрерывное прослеживание индикаторной волны по наблюдательной скважине. Исключительно важными и полезными дополнениями для успешного планирования и проведения эксперимента являются гидрогеофизические исследования в опытных скважинах (расходометрия, резистивиметрия и термометрия), которые, в частности, позволяют: - детализировать гидрогеологическое строение опытного участка. Выделить различающиеся по проницаемости профильные зоны для более обоснованного выбора опытных интервалов; - оценить интенсивность внутрискважинных перетоков и тем самым наметить оптимальные точки отбора проб и желательную степень их дифференциации вдоль ствола скважины; - определить направление и скорость регионального потока подземных вод, а также осуществить контрольные определения скоростей фильтрации в точках расположения наблюдательных скважин в процессе инъекции индикатора в пласт; - вести непрерывное прослеживание индикаторной волны по наблюдательным скважинам; - оценить гидрохимическую инерционность пьезометров. Особое место отводится гидрогеофизическим работам в оценке качества изоляции опытных интервалов и состояния фильтров скважин. Наконец, сочетание запусков и расходометрии не только увеличивает вероятность правильной диагностики фильтрационного процесса при откачке но и заметно повышает качество интерпретации запусков; в частности, если расходометрия наблюдательной скважины при откачке выявляет наличие интенсивных перетоков по ее стволу, то более надежно устанавливаются возможные интервалы миграции трассера. Для решения поставленных задач применяется следующий комплекс геофизических работ: электрический каротаж КС; каротаж ПС; индукционный каротаж ИК; кавернометрия; инклинометрия; акустический каротаж АК; термометрия; токовый каротаж ТК; резистивиметрия; расходометрия; гамма-каротаж ГК; каротаж НСД (по нейтронам спонтанного деления); радиометрический промер кер-нового материала. Таким образом, из всех приведенных выше методов определения поглощающих горизонтов наиболее приемлемыми в данное время являются следующие: метод наблюдений в процессе бурения, кавернометрия, радиоактивный каротаж, термометрия и резистивиметрия, применение электроимпульсных приборов (расходометрия), гидрогеологические наблюдения и фотографирование стенок скважин. В практике бурения геологоразведочных скважин больше используют кавернометрию, резистивиметрию, расходометрию и метод наблюдений в процессе бурения. 5 Контроль за работой наземного и скважинного оборудования на стадии эксплуатации 5.1 Технология измерения динамического уровня, дебита при эксплуатации скважин Дебит - это главная характеристика скважины, которая показывает, какое максимальное количество воды она может дать в единицу времени. Дебит измеряется в м3/час, м3/день, л/мин. Чем больше дебит скважины, тем выше её производительность, тем более производительный насос можно использовать для подачи воды. Для определения дебита скважины потребуется высокопроизводительный насос и, желательно, большая мерная ёмкость для выкаченной воды. Для исследования глубиннонасосных скважин применяют специальные глубинные манометры - лифтовые, которые устанавливают под насосом. Такие манометры спускают в скважины на трубах вместе с насосом. Часовой механизм манометра заводится на длительное время (до 10 суток и более). За этот период проводят весь цикл исследования скважины. Исследование насосной скважины с непосредственным замером забойных давлений глубинным манометром связано с остановками скважины и потерей добычи нефти. Поэтому такие исследования насосных скважин проводят в исключительных случаях: при необходимости определения пластовых давлений в различных частях залежи. Для построения карт изобар или для разовой проверки данных, полученных при исследовании скважин другими методами. В большинстве случаев Технология измерения динамического уровня, дебита при эксплуатации скважин при исследовании глубиннонасосных скважин находят зависимость "дебит - динамический уровень" или определяют забойное давление по высоте динамического уровня жидкости в скважине. Расстояние от устья до динамического уровня измеряют эхолотом или маленькой желонкой, спускаемой на проволоке в затрубное пространство скважины при помощи лебедки (аппарата Яковлева). Широкое распространение получили различные эхометрические установки для замера динамического уровня, основанные на принципе отражения звуковой волны от уровня жидкости в затрубном пространстве скважин. Если у устья скважины создать выстрелом или воздушной хлопушкой звуковую волну, то эта волна, распространяясь по стволу скважины, дойдет до уровня жидкости, отразится от него и в виде эхо снова возвратится к устью скважины. Момент возбуждения и возвращения звуковой волны отмечается пером прибора на ленте, движущейся с постоянной скоростью. Умножив время, прошедшее от момента возбуждения до возвращения волны, на скорость звука, получают расстояние, которое прошла звуковая волна, равное удвоенной глубине уровня. Из элементарной физики известно, что звуковые волны распространяются в различных газах со скоростью 250-400 м/с в зависимости от природы газа, его плотности и температуры. Приборы для определения уровней в скважинах, построенные на принципе отражения звуковой волны от уровня жидкости, называются эхолотами или эхометрами. В НГДУ широкое распространение получили эхолоты конструкции В.В. Сныткина.  Рисунок 2 - Схема эхометрической установки. Эхолот состоит из пороховой хлопушки 1, представляющей собой тройник из сваренных под углом двух цельнотянутых труб. Открытый конец прямой трубы (колена хлопушки), на который навинчен конус, при помощи резиновой трубки герметично вставляется в отверстие планшайбы на устье скважины. В верхнем конце этой прямой трубы имеется ударник -- устройство для возбуждения взрыва пороха, заряд которого помещен в специальной гильзе. В средней части трубы находится пламегаситель 2, представляющий собой металлическую шайбу с мелкими отверстиями, которая, понижая температуру пороховых газов, предотвращает взрыв газовой среды в межтрубном пространстве скважины. Выстрел производят ударом руки по ударнику. В другой трубе, приваренной под углом к прямой трубе, помещен термофон 3. Это вольфрамовая нить, по которой протекает постоянный электрический ток силой 0,2--0,3 А, нагревающий ее до температуры 100°С. Термофон получает питание от батарейки напряжением 3--6 В. Звуковые импульсы, воздействуя на вольфрамовую нить, вызывают изменение ее температуры, в результате чего изменяется сила тока в цепи термофона. Это изменение силы тока в цепи термофона передается через усилитель 4 регулятору 5, который фиксирует соответствующие пики на диаграмме 6, движущейся с постоянной скоростью от электромоторчика 7. Эхолот питается от сети напряжением 220 В. При создании взрыва в хлопушке звуковая волна распространяется по стволу скважины со скоростью звука, отражается от уровня жидкости и снова возвращается к устью скважины, где улавливается термофоном. Так как определение скорости распространения звука в газовой среде скважины связано со значительными техническими трудностями, на колонне насосных труб устанавливают отражатели звука -- реперы, расстояние от которых до устья скважины предварительно точно измеряют. Репер (рисунок 2) представляет собой патрубок длиной 300--400 мм, который приваривают к верхнему торцовому концу муфты насосной трубы и спускают в скважину ближе к уровню жидкости, но так, чтобы он не мог оказаться под уровнем.  1 - насосная труба; 2 - репер; 3 - стопорный винт; 4 - обсадная колонна Рисунок 3 - Схема установки репера.  Рисунок 4 - Типовая эхограмма. По времени прохождения звуковой волны до репера (что фиксируется на эхограмме) определяют скорость звука в скважине и по ней уже находят глубину стояния динамического уровня. Лента прибора движется с постоянной скоростью, равной 100 мм/с, и по измеренному расстоянию между пиками (отражение волн рисуется на эхограмме в виде пик) можно определить время прохождения звука до репера и до уровня (рисунок 3). 5.2 Технология отбора проб 5.2.1 Методы отбора проб нефтепродуктов и нефти Из резервуаров. Нефть отстаивают в течение 2 ч и отделяют отстоявшуюся воду и загрязнения через сифонный кран в нижнем положении. Если нефть находится под давлением, превышающим 1,96 кПа, то разгерметизацию резервуара не производят. Из резервуара с понтоном метод отбора проб нефтепродуктов предусматривает использование перфорированной колонны. Из вертикальных резервуаров. Объединенную пробу в один прием берут стационарным пробоотборником по ГОСТ 13196, а также с помощью перфорированной заборной трубки. Нижней точкой отбора пробы считается уровень среза патрубка для приемо-раздатки в его нижней части или в 250 мм от дна резервуара (если речь идет о нефтепродуктах). Метод отбора проб по ГОСТу предполагает также взятие образцов точечно. Для этого их берут с трех уровней: верхнего (250 мм ниже уровня поверхности нефти), среднего (с середины высоты нефти в емкости), нижнего. Объединенную пробу образуют от смешивания точечных проб с трех уровней в соотношении 1:3:1. По желанию заказчика число точечных проб может быть увеличено, их можно отбирать через каждый 1 м высоты нефтепродукта в резервуаре. При этом объединенную пробу образуют смешиванием одинаковых объемов точечных. Из горизонтальных резервуаров. Отдельные точечные пробы, взятые из горизонтально размещенных цилиндрических резервуаров, диаметр которых превышает 2,5 м, отбирают в трех уровнях, как и из вертикальных. Но объединенную пробу смешивают из точечных в соотношении 1:6:1. Если диаметр резервуара менее 2,500 м (или более 2,5 м, но он заполнен лишь наполовину и менее), то методы отбора проб нефти и нефтепродуктов предусматривают взятие образцов только с двух уровней: со среднего и нижнего. Объединенную пробу при этом составляют из соотношения среднего и нижнего уровней в пропорции 3:1. Если высота уровня нефтепродукта составляет менее 0,5 м, то берут всего одну пробу с нижнего уровня. Из резервуаров траншейного типа. Отбор проб производят переносным пробоотборником с трех уровней: верхнего, среднего и нижнего, соответствующих значениям 0,93; 0,64; 0,21 объема продукта (отсчет ведут снизу). Соотношение точечных проб для составления объединенной составляет 1:3:3. Если нефтепродукты имеют существенные различия в плотности (более 2 кг/м3), то для отбора точечных проб используют семь уровней, которые соответствуют 0,93; 0,78; 0,64; 0,50; 0,36; 0,21; 0,07 объема нефтепродукта. Объединенная проба составляется смешиванием равных по объему отдельных точечных проб. Из резино-тканевых резервуаров. Этот метод отбора проб нефтепродуктов предполагает использование металлической или стеклянной трубки или дюритового шланга с уровня, находящегося на расстоянии 50 мм от нижнего полотна резервуара. Из подземных шахтных хранилищ. Если хранилища расположены в горных породах, имеющих положительную и отрицательную температуру, то отбор проб осуществляют сквозь вертикальный ствол. Определение ровней отбора проб и условия составления объединенной пробы аналогичны для горизонтальных резервуаров. Если в хранилище имеется несколько стволов, то общую объединенную пробу образуют смешиванием одинаковых объемов объединенных проб всех стволов. Из подземных хранилищ, полученных выщелачиванием отложений каменной соли. Пробу нефти в этом случае берут из пробоотборного крана, который установлен на трубопроводе, в процессе перекачивания части продукта в наружный резервуар. Предварительно следует промыть межтрубное пространство между отдельными колоннами, которые заполнены рассолом и нефтью, путем перекачивания нефти в наземный резервуар. Объем промывной нефти должен равняться пятикратному объему межтрубного пространства. Единственную точечную пробу берут в конце промывки. Из ледогрунтовых хранилищ. Метод отбора проб в нефти в этом случае будет зависеть от геометрической формы резервуара. Но выбор уровней отбора точечных проб и пропорцию для составления объединенной, производят ориентируясь на рекомендации к вертикальным или горизонтальным хранилищам. Из наливных судов. Если высота уровня нефти в танке наливного судна превышает 3 м, то точечные пробы переносным пробоотборником берут на трех уровнях: верхнего (0,25 м ниже поверхностного слоя нефти), среднего (соответствующего середине высоты столба нефтепродукта) и нижнего (0,25 м выше дна танка). Объединенная проба составляется смешиванием проб трех уровней в пропорции 1:3:1. Если высота уровня нефти в танке равна 3000 мм или имеет меньшее значение, то точечные пробы берут только с двух слоев: среднего и нижнего. Объединенная проба составляется смешиванием проб двух уровней в пропорции 3:1. Из ж/д и автоцистерн. Согласно данному методу отбор проб осуществляют с уровня, соответствующего 1/3 диаметра от нижней части цистерны, а также со дна. Если имеется несколько цистерн, содержащих один вид нефти одной марки, то пробу отбирают из каждой четвертой емкости, но не менее двух. При этом объединенную пробу образуют от смешивания точечных проб в объемах, пропорциональных количеству нефти в цистернах. Из бочек, канистр и прочей транспортной тары. Из каждой единицы тары берут одну точечную пробу продукта. Процедуру выполняют там, где нет пыли и атмосферных осадков. Жидкие нефтепродукты перед отбором пробы по методу из ГОСТа следует перемешать. Для этого бочки с содержимым внутри перекатывают не менее 5 минут. Жидкости бидонов, банок и бутылей перемешивают путем пятиминутного встряхивания или с помощью специальной мешалки. Также следует очистить поверхность тары возле пробок и крышек непосредственно перед открыванием. Жидкости отбирают пробоотборной трубкой, путем опускания до самого дна тары и закрывания пальцем верхнего отверстия при ее извлечении. Мазеообразные нефтепродукты берут на анализ винтовым или поршневым щупом, предварительно удалив с места погружения слой вещества толщиной 25 мм. Плавкие нефтепродукты, затвердевшие в бочке или мешке после налива, раскалывают ножом, зубилом, топором или другим острым предметом. Один из отколовшихся кусков и берут на анализ. Пробу твердого нефтепродукта из мешка или ящика, наполненного плитками или кусками, берут в виде одного целого куска. Порошкообразный нефтепродукт отбирают щупом, путем погружения его на всю глубину тары. Неупакованные нефтепродукты. Если плавкие нефтепродукты формованы в виде болванок, то на каждые 100 отливок берут кусок одной из них, но в каждой партии должно быть взято не менее 10 кусков. Если же они не формованы, то из каждой тонны продукта отбирается лопатой один кусок, но из партии должно быть отобрано также не менее 10 кусков. Объединенные пробы составляют, скалывая от каждой пробы по три кусочка равной массы и перемешивая (не сплавляя). 5.3 Технология борьбы с осложнениями в скважинах 5.3.1 Снижение производительности скважин и их малодебитность может быть обусловлена естественными факторами и искусственными, связанными с загрязнением ПЗП в процессе бурения и эксплуатации. Если низкий дебит скважины обусловлен эксплуатационными причинами, то, прежде всего, необходимо проводить работы по восстановлению коэффициента продуктивности скважины. Состояние ПЗП определяется коэффициентом гидродинамического совершенства скважины при соответствующем техническом вскрытии пласта бурением, перфорацией и изменением ПЗП в процессе эксплуатации. Методика оценки состояния ПЗП после вскрытия пласта при первичном освоении включает в себя следующие этапы: - вызов притока из пласта известными способами с регулярным почасовым замером дебита скважины до стабилизации значений дебита по жидкости во времени, т.е. Q = f(t); - проведение исследований для определения коэффициента гидродинамического совершенства скважины на данный период, принимаемого за характеристику состояния ПЗП после освоения скважины; - длительное извлечение нефти из пласта (5-30сут) с регулярным отбором проб нефти (5-24 раза в сутки) для анализа содержания в ней фильтрата, глины или бурового раствора. В этот период, как правило, происходят самопроизвольная очистка и улучшение проницаемости ПЗП и, как следствие, увеличение коэффициента продуктивности скважины. Частичная самопроизвольная очистка ПЗП происходит во время освоения или исследования скважины в течение 1 – 3 суток, а также при кратковременном периоде ее эксплуатации, а полная – в течение 10 – 40 суток; - гидродинамические исследования для оценки состояния ПЗП, а также анализ и использование результатов ранее выполненных испытаний скважин с целью определения коэффициента гидродинамического совершенства скважины. Результаты расчетов покажут, какому состоянию соответствует ПЗП – промежуточной или полной самопроизвольной очистке; - выбор способа при проведении принудительной очистки ПЗП, в качестве которого могут быть: - интенсивное гидровоздействие путем периодического создания депрессий и репрессий с использованием пластовой нефти или создания на пласт большой депрессии и др.; - проведение обработки призабойной зоны пласта раствором ПАВ или растворителями, не разрушающими породу; - проведение кислотной обработки для растворения веществ, загрязняющих ПЗП; - освоение скважины и гидродинамические исследования после принудительной очистки ПЗП. Для количественной оценки ухудшения свойств ПЗП используют понятие "скин-фактор" и определяют фактический радиус загрязненной зоны пласта. Скин-фактор (S) представляет собой часть общей депрессии на пласт, которая расходуется на преодоление дополнительных фильтрационных сопротивлений в зоне с ухудшенными свойствами пласта. Определение скин-фактора (его знака и значения) позволяет решить практические задачи: - оценить состояние ПЗП скважины в любой момент ее эксплуатации; - ранжировать фонд скважин и выделять те из них, которые имеют ухудшенное состояние ПЗП; - планировать ГТМ, направленных на улучшение состояния ПЗП, увеличение дебитов скважин (установление очередности проведения операций ГТМ, выбор скважины и технологии проведения ГТМ); - судить об эффективности ГТМ по значениям скин-фактора, определенным до и после проведения ГТМ. 5.3.2 Борьба с осложнениями при эксплуатации нефтяных и газовых скважин К основным осложнениям при эксплуатации скважин относятся: отложения парафина, отложения солей, отложения смол и асфальтенов, вынос песка из пласта, прорыв воды. Отложения парафина на стенках НКТ, устьевой арматуре приводит к снижению производительности скважины. В результате парафинизации внутренних стенок труб уменьшается их внутреннее сечение. Запарафинивание поверхностных коммуникаций приводит к удорожанию внутрипромысловой перекачке нефти. 5.3.3 Методы борьбы Борьба с отложениями парафина введется следующими способами: - Механическим, при котором парафин со стенок труб периодически удаляется специальными скребками и выносится струей на поверхность. В скважину, оборудованную ЭЦН, скребки опускают на проволоке в НКТ. В скважинах оборудованных ШГН применяют непрерывную очистку труб скребками, устанавливаемыми на штангах. - Применение НКТ, с гладкой внутренней поверхностью (покрытие внутренней поверхности эмалями, лаками, стеклом). - Тепловым, при котором скважина промывается парами или горячей нефтью (закачка в затрубное пространство, при этом парафин расплавляется и выносится потоком из скважины по НКТ). Для получения водяного пара используют ППУ, для нагретой нефти - агрегат депарафинизации передвижной АДН. - Химический - впрыск в поток пластовой жидкости ингибиторов, предотвращающих кристаллизацию парафина в НКТ и их закупорку - ингибитор ХТ-48. - Закачка ПАВ (водо- и нефтерастворимые поверхностно-активные вещества). - Закачка растворителей (бензин, толуол, керосин), - Физический - применение магнитного поля (увеличивает число центров кристаллизации в потоке и предотвращает отложения парафина). 6 Профилактика и безопасность условий труда на нефтяных и газовых месторождениях 6.1 Промышленная безопасность на предприятии или в цехе Персонал производственных объектов в зависимости от условий работы и принятой технологии производства должен быть обеспечен соответствующими средствами коллективной защиты. Каждый производственный объект, где обслуживающий персонал находится постоянно, необходимо оборудовать круглосуточной телефонной (радиотелефонной) связью с диспетчерским пунктом или руководством участка, цеха, организации. На рабочих местах, а также во всех местах опасного производственного объекта, где возможно воздействие на человека вредных и (или) опасных производственных факторов, должны быть предупредительные знаки и надписи. Рабочие места, объекты, подходы к ним, проходы и переходы в темное время суток должны быть освещены.Искусственное освещение должно быть выполнено в соответствии с установленными нормативами и, кроме особых случаев, оговоренных настоящими Правилами, обеспечить установленный санитарными нормами уровень освещения. Замеры уровня освещенности следует проводить перед вводом объекта в эксплуатацию, после реконструкции помещений, систем освещения, а также ежегодно на рабочих местах. В производственных помещениях, кроме рабочего, необходимо предусматривать аварийное освещение, а в зонах работ в ночное время на открытых площадках аварийное или эвакуационное освещение. Светильники аварийного (эвакуационного) освещения должны питаться от независимого источника. Вместо устройства стационарного аварийного (эвакуационного) освещения допускается применение ручных светильников с аккумуляторами. Выбор вида освещения производственных объектов и вспомогательных помещений должен производиться с учетом максимального использования естественного освещения. Расстояние между отдельными механизмами должно быть не менее 1 м, а ширина рабочих проходов - 0,75 м. Для передвижных и блочно-модульных установок и агрегатов ширина рабочих проходов допускается не менее 0,5 м. Объекты, для обслуживания которых требуется подъем рабочего на высоту до 0,75 м, оборудуются ступенями, а на высоту выше 0,75 м лестницами с перилами. В местах прохода людей над трубопроводами, расположенными на высоте 0,25 м и выше от поверхности земли, площадки или пола, должны быть устроены переходные мостики, которые оборудуются перилами, если высота расположения трубопровода более 0,75 м. Маршевые лестницы должны иметь уклон не более 60° (у резервуаров не более 50°), ширина лестниц должна быть не менее 65 см, у лестницы для переноса тяжестей не менее 1 м. Расстояние между ступенями по высоте должно быть не более 25 см. Ступени должны иметь уклон вовнутрь 2-5°С обеих сторон ступени должны иметь боковые планки или бортовую обшивку высотой не менее 15 см, исключающую возможность проскальзывания ног человека. Лестницы должны быть с двух сторон оборудованы перилами высотой 1 м. Лестницы тоннельного типа должны быть металлическими шириной не менее 60 см и иметь, начиная с высоты 2 м, предохранительные дуги радиусом 35-40 см, скрепленные между собой полосами. Дуги располагаются на расстоянии не более 80 см одна от другой. Расстояние от самой удаленной точки дуги до ступеней должно быть в пределах 70-80 см. Лестницы необходимо оборудовать промежуточными площадками, установленными на расстоянии не более 6 м по вертикали одна от другой.Расстояние между ступенями лестниц тоннельного типа и лестниц-стремянок должно быть не более 35 см. Рабочие площадки на высоте должны иметь настил, выполненный из металлических листов с поверхностью, исключающей возможность скольжения, или досок толщиной не менее 40 мм и, начиная с высоты 0,75 м, перила высотой 1,25 м с продольными планками, расположенными на расстоянии не более 40 см друг от друга, и борт высотой не менее 15 см, образующий с настилом зазор не более 1 см для стока жидкости. 6.2 Экологическая безопасность на предприятии или в цехе В настоящее время, когда развитие промышленности достигло высокого уровня, вопросы экологической безопасности встали в один ряд с важнейшими задачами, которые актуальны при организации работы любого предприятия. Воздействие производственных процессов на окружающую среду постоянно усиливается, и для того, чтобы добиться минимизации негативного влияния, каждая компания должна разработать и предпринять комплекс соответствующих мер. Их состав и масштабы разрабатываются для каждого объекта индивидуально, исходя из его специализации, наличия и характера вредоносных факторов, климатических и географических особенностей местности и прочих показателей. Понятие «экологическая безопасность предприятия» включает в себя разрешенный законодательными нормами уровень негативного влияния технологических процессов на окружающую среду и людей, как работающих на производстве, так и проживающих в непосредственной близости от данного объекта. Для ее обеспечения требуется последовательное проведение ряда мер, направленных на выяснение степени экологической опасности, а также на разработку мер для ее нейтрализации. Грамотно проведенный аудит задает направление для работы над экологической безопасностью предприятия. Его итогом является формирование основы для приведения технологических процессов, действующих на объекте, к действующим нормативам, как российским, так и международным. Одной из составляющих этого процесса является проведение аттестации рабочих мест. Производится оценка условий труда, степень влияния негативных факторов на каждого работника, а также сопоставление реальных показателей с теми, что допускаются действующим законодательством и нормативными документами. В результате формируются оптимальные условия, с минимальным воздействием вредоносных факторов на организм человека. Документально это фиксируется при составлении карт аттестации рабочих мест, где подробнейшим образом указаны все существенные показатели. Еще одним компонентом экологической безопасности предприятия является степень его влияния на окружающую среду. Оно включает в себя использование природных ресурсов, воздействие производственных процессов (наличие вредных выбросов и прочее). Для того, чтобы избежать проблем в этой области, требуется: - ввести использование менее ресурсоемких технологий; - произвести модернизацию производственного оборудования; - организовать контроль соблюдения природоохранного законодательства; - разработать мероприятия, направленные на минимизацию рисков возникновения ЧС. Надлежащий уровень экологической безопасности предприятия оказывает положительное влияния на состояние окружающей среды, здоровье персонал, а также эффективность хозяйственной деятельности компании. Литература Интернет-ресурсы: https://science-education.ru/ru/article/view?id=19032 Лозин Е.В. Разработка уникального Арланского нефтяного месторождения востока русской плиты. - Уфа, издание стереотипное Молчанов А.Г. Нефтепромысловые машины и механизмы. - М.: Альянс, 2019 4 Правила безопасности в нефтяной и газовой промышленности. – СПб.: Издательство ДЕАН, 2015 |