Информация о турбоагрегате

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

3.1 Общее число ступеней Общее число ступеней турбины, их средние диаметры облопатывания и располагаемые теплоперепады определяют по справочникам и данным выбранного прототипа. После взаимоувязки располагаемых теплоперепадов, степеней реакции, строится тепловой процесс с распределением теплоперепадов по ступеням. Откладывание располагаемых теплоперепадов производится последовательно, начиная от опорных точек. От опорной точки вертикально вниз откладывается величина располагаемого теплоперепада соответствующей ступени. Таким образом, по каждой ступени оказывается известно располагаемый теплоперепад, средний диаметр облопатывания, оптимальная степень реакции и место ступени в общем тепловом процессе турбины. Эти данные являются исходными для детального теплового расчета каждой ступени. 4. Детальный тепловой расчет ступеней Таблица 4. Детальный тепловой расчет ступеней №2, №3, №4, №5

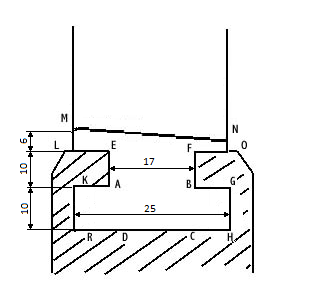

5. Расчеты на прочность деталей корпуса турбины 5.1 Расчет на прочность пера рабочей лопатки №2 ступени При расчете на прочность пера рабочей лопатки должны быть учтены следующие силы: Изгибающая от динамического воздействия потока. Изгибающая от статической разности давлений при наличии реакции на ступени. Растягивающая от действия центробежной силы собственной массы Наиболее простой вариант расчета – для рабочих лопаток с постоянным по высоте профилем. Первым этапом расчета является определение полного напряжения от изгиба в наиболее опасных точках – на входной и выходной кромках профиля в корневом сечении пера лопатки. В результате получаем:  Н/см2 или Н/см2 или  , МПа , МПа В последней формуле: P-изгибающая сила действующая на перо лопатки. Н Wххкр – момент сопротивления сечения профиля, м2 Далее должно быть определено растягивающее напряжение от действия центробежной силы собственной массы пера лопатки. C=  l2-высота рабочей лопатки, м; по данным теплового расчета = 0,024 Где F-площадь профиля в любом сечении, м2; по данным подбора профиля при тепловом расчете, из атласа профелей решеток осевых турбин F = 1,853 см2 = 0,01853 м2 -плотность материала, принятого для изготовления лопаток, при принятом материале лопатки 15Х11МФ = 7750 кг/м3 r-радиус, на котором находится центр тяжести массы пера лопатки, м Для рабочих лопаток с постоянным по высоте профилем  -угловая скорость вращения,   здесь n-частота вращения ротора, об/мин; =>  Напряжение растяжения в расчетном сечении  Условие прочности пера лопатки    где: Предел текучести этого материала  =420 МПа =420 МПаЗапас прочности п = 1,7 5.2 Расчет бандажной ленты, шипов лопатки и связной проволоки и продолжение расчета пера рабочей лопатки При расчете на прочность бандажной ленты и связной проволоки рассматривается их участок, длинной равный шагу, как балка которая подвержена равномерно распределенной нагрузке от действия центробежных сил собственной массы и жестко заделанная по концам. Предварительно составляется эскиз узла (рис. 10) с принятием всех основных размеров. Для бандажной ленты выбираем 15Х11МФ c плотностью материала, принятого для изготовления лопаток, =7750 кг/м3 Предел текучести этого материала  =420 МПа =420 МПаЦентробежная сила расчетного участка бандажной ленты  , Н , Нгде tб, В, а, dб, б – линейные размеры бандажной ленты согласно эскиза, м; Толщина бандажной ленты б=0,002 м; Длина сектора  Ширина бандажной ленты  Ширина отверстия a=0,006 м; Диаметр отверстия d=0,004 м; Средний радиус бандажной ленты   Изгибающий момент от центробежной силы в местах заделки  Момент сопротивления в сечении:  Напряжение изгиба:  Напряжение разрыва, возникающее на шипе под действием центробежной силы массы бандажной ленты, приходящееся на один шип:  Оценка прочности производится по соотношению: Напряжение растяжения в расчетном сечении равно:   берем из детального теплового расчета = 1322/100 = 13,22 МПа берем из детального теплового расчета = 1322/100 = 13,22 МПаУсловие прочности пера лопатки:    где n запас прочности, обычно равен 1,7 Условие прочности бандажной ленты Запас прочности бандажной ленты  = = =420/1,7=247,1 МПа =420/1,7=247,1 МПа  ; ;  5.3 Расчет хвоста рабочей лопатки При расчете хвоста рабочей лопатки обычно учитывается только суммарная центробежная сила пера лопатки, бандажной ленты, связной проволоки и частей самого хвоста, вызывающая напряжение растяжения, смятия и среза. Перед расчетом составляется эскиз хвоста, закрепленного в ободе диска, с назначением всех основных размеров. B2-ширина рабочей решетки = 0,025; К1-ширина шейки = 0,017; К2-ширина хвоста = 0,025; H1-высота корня = 0,006; H2-высота шейки = 0,01; H3-высота хвоста = 0,01; Расчет Т образного хвоста: Эскиз такого хвоста дан на рис. 11. Наибольшее напряжение растяжения возникает в сечении АВ, смятия – по площадкам КА и BG и среза – по сечениям AD и BC. Обозначим центробежную силу участка MNOL C1x, участка EFBA – CIIx, участка ABCD – CIIIx, и участка KGHR – CIVx, а площади расчетных сечений AB-f1 (м2) AD=BC-f2 и KA=BG-f3 Размер каждого участка по окружности равен шагу рабочих лопаток на данном радиусе.          C C =f*H1**2*r1= 0,00038*0,006*7750*314,152*0,4625=810 Н =f*H1**2*r1= 0,00038*0,006*7750*314,152*0,4625=810 НC  = f1*H2**2*r2= 0,00026*0,01*7750*314,152*0,4545=887 Н = f1*H2**2*r2= 0,00026*0,01*7750*314,152*0,4545=887 НC  = K1*t4*H3**2*r4= 0,017*0,0147*0,01*7750*314,152*0,4335=848 Н = K1*t4*H3**2*r4= 0,017*0,0147*0,01*7750*314,152*0,4335=848 НC  = K2*t4*H3**2*r4= 0,025*0,0147*0,01*7750*314,152*0,4335=1248 Н = K2*t4*H3**2*r4= 0,025*0,0147*0,01*7750*314,152*0,4335=1248 НЭскиз Т образного хвоста  Напряжение растяжения в сечении АВ  Напряжение в сечениях AD и BC  Напряжение смятия по площадкам КА и BG  Допустимые напряжения: На растяжение:  420/1,7=247,1 МПа 243,11 420/1,7=247,1 МПа 243,11На срез:  0,75247,1=185,3 МПа 178,05 0,75247,1=185,3 МПа 178,05На смятие:  1,75247,1 = 432,4 МПа 417,3 1,75247,1 = 432,4 МПа 417,35.4 Расчет рабочих лопаток на вибрацию При расчете рабочих лопаток на вибрацию, как правило, скрепленных бандажной лентой в пакеты, должна быть проверена возможность появления резонансных колебаний в двух случаях: при колебаниях всех лопаток в пакете в одной фазе и при колебаниях отдельных лопаток в пакете в разных фазах. На первом этапе расчета определяется статическая частота собственных колебаний лопаток в пакете в одной фазе, зависящая от физических свойств, массы и конфигурации пера лопатки. Для лопаток с постоянным профилем, скрепленных в пакеты бандажной лентой, статическая частота находится из выражения.  где E – модуль упругости с учетом температуры, при которой работает лопатка, 176000 МПа  -плотность материала, 7750 кг/м3 -плотность материала, 7750 кг/м3J – момент инерции сечения лопатки, 0,2046*10-7 м4 f-площадь сечения пера лопатки, 0,01853 м2 l2-длинна лопатки, 0,024 м Далее определяется динамическая частота собственных колебаний с учетом влияния центробежных сил, возникающих в пере при вращении ротора:  где В=  nc-частота вращения ротора, об/сек Если частота собственных колебаний совпадет с частотой вынужденных колебаний, то наступает явление резонанса. Условие резонанса выражается зависимостью: vg=Knc где К – любое число, то есть, К=1,2,3,4,5…        | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1

1