Технологический процесс сборки и сварки металлической конструкции кронштейн. технологический процесс сборки и сварки металлической конструкци. Инженерная школа

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

4.2 Выбор сварочного оборудованияВ состав сварочного оборудования входят источник сварочного тока и сварочный аппарат. Составные части сварочного оборудования и их функции определяются уровнем механизации и автоматизации процесса, параметрами режима сварки, необходимостью их установки и регулировки в режиме наладки и сварки. Для сварки элементов кронштейна применяется полуавтомат ПДГ-508М. Сварочный полуавтомат ПДГ-508М с широким диапазоном регулирования сварочных параметров, предназначен для сварки плавящимся электродом в среде защитных газов сплошной или порошковой проволокой низколегированных и легированных сталей, а также коррозионностойких (нержавеющих) сталей в среде аргона в различных пространственных положениях. Полуавтомат представляет собой установку, состоящую из выпрямителя, блока управления, подающего устройства с кассетой, сварочной горелки, соединительных проводов кабеля. Таблица 4.4 Технические характеристики полуавтомата ПДГ-508М

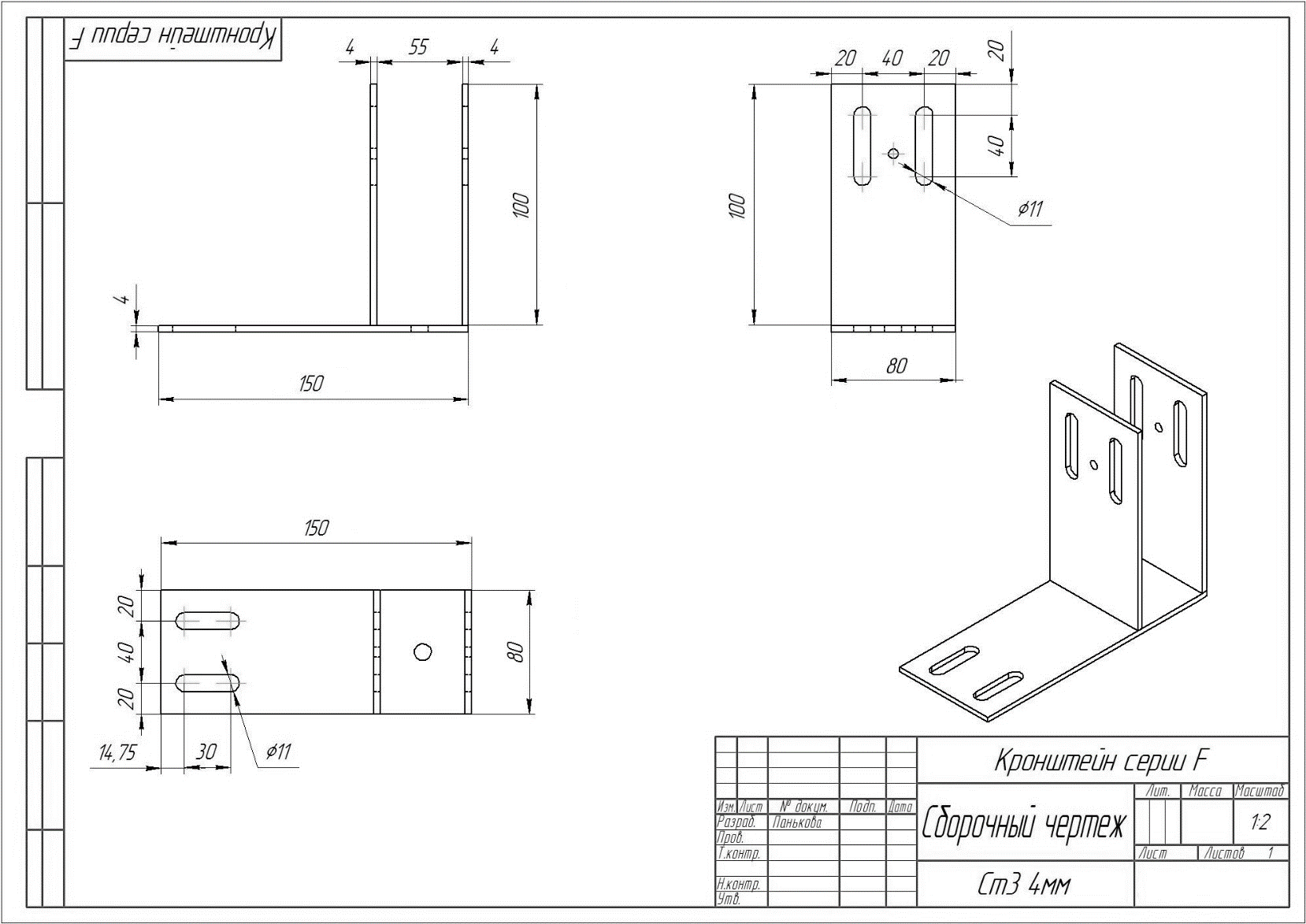

5 Описание необходимого вспомогательного оборудования, оснастки и инструментовСварочные посты имеют местную вентиляцию и ограждены щитами или экранами для защиты окружающих от излучения дуги и брызг электродного металла. Горелки для полуавтоматической сварки разделяют на горелки для сварки на малых силах тока (250—300 А) без водяного охлаждения и горелки для сварки на больших силах тока. Для зачистки шва и свариваемых кромок в сварочном производстве применяются: молоток-шлакоотделитель, представляющий собой инструмент с острыми и узкими рабочими поверхностями. Он предназначен для удаления шлаковой корки, особенно с угловых швов или швов, расположенных в узкой, глубокой разделке между кромками; проволочные щетки применяются зачистки кромок перед сваркой и для удаления с поверхности шва остатков шлака. Щетки могут быть плоскими (широкими или узкими) или цилиндрическими (в виде кисти) для зачистки швов, расположенных в узком зазоре. Наряду с ручным для зачистки применяется и механизированный инструмент. Ручные шлифовальные машинки с пневматическим или электроприводом. Зачистка кромок перед сваркой выполняется шлифовальным кругом, закрепленным на шпинделе двигателя или в ручном приспособлении. Для удаления с металлических поверхностей непрочно сцепленной окалины, брызг, краски и для других работ применяются также проволочные щетки (дисковые или торцовые). К инструменту сварщика относят слесарный инструмент для подгонки соединяемых деталей (вилки, струбцины, кувалды), для кантовки горячих деталей, а также инструмент для наладки сварочного и технологического оборудования. Дополнительно для изготовления сварной конструкции применятся оборудование для плазменной резки, сборочно-сварочная плита, ленточно-отрезные и токарно-винторезные станки, гильотинные ножницы. 6 Описание методов контроля сварных швовВ процессе изготовления сварных конструкций возникают внутренние напряжение, под действием которых происходят деформации изделий. Для уменьшения деформаций при сварке необходимо стремиться к равномерному распределению объема наплавляемого металла, более равномерному нагреву детали при сварке, а также применять определенный порядок наложения швов. Важно правильно выбрать режим сварки. При сборке изделий под сварку зазор должен быть равномерным по всей длине шва. Прихватывать детали необходимо в меньшем числе точек. Для уменьшения деформаций применяют также способ уравновешивания деформаций, при котором имеет значение очередность наложения швов. Очередность наложения выбирают так, чтобы последующий шов вызывал деформации, обратные деформациям, полученным при наложении предыдущего шва. Для уменьшения деформаций применяют и способ обратных деформаций. Сущность этого способа заключается в том, что детали перед сваркой располагают так, чтобы после сварки они приняли требуемое взаимное расположение. Жесткое закрепление свариваемых деталей также применяют для уменьшения деформаций. Этот способ находит широкое применение в условиях массового и серийного производства при сварке деталей сложной формы. Детали закрепляют в специальных приспособлениях (кондукторах), в которых выполняют сварку и вынимают их только после полного охлаждения. Для уменьшения деформаций применяют также предварительный подогрев свариваемой детали. В этом случае разность между температурой сварочной ванны и температурой всей детали уменьшается, и, следовательно, будут уменьшаться деформации от нагрева в процессе сварки. 6.1 Выбор метода контроля сварных швовГОСТ 3242-79 устанавливает методы контроля качества и область их применения при обнаружении дефектов сварных соединений металлов и сплавов, выполненных способами сварки, приведенными в ГОСТ 19521-74. Неразрушающие методы контроля качества сварных соединений: 1) Технический осмотр (внешний осмотр и измерение) – выявляет поверхностные дефекты, несплошности отклонения размера и формы сварного соединения от заданных величин более 0,1 мм, а также поверхностное окисление сварного соединения. 2) Капиллярный (цветной, люминесцентный, люминесцентно-цветной), выявляет дефекты (несплошности), выходящие на поверхность. Условные уровни чувствительности по ГОСТ 18442-80. 3) Радиационный (радиографический, радиоскопический, радиометрический) – позволяет обнаружить внутренние и поверхностные дефекты (несплошности), а также дефекты формы соединения по ГОСТ 7512-82. 4) Акустический (ультразвуковой) – внутренние и поверхностные дефекты (несплошности). Размер, количество и характер дефектов определяются в условных показателях по ГОСТ 14782-86. 5) Магнитный: - магнито-феррозондовый – обеспечивает выявление: внутренних несплошностей расположенных на глубине до 10 мм от поверхности соединения; разнонаправленных дефектов по ГОСТ 21104-75. - магнито-порошковый - выявление внутренних несплошностей, расположенных от поверхности соединения до 2мм включительно по ГОСТ 21105-87. 6) Течеискание (радиацонный; масс-спектрометрический; манометрический; галоидный; газоаналитический; химический; акустический; капиллярный; наливом воды под/без напора; пузырьковый, технологическая проба) - обнаружение течей в сварных соединениях, работающих под давлением. Выбор методов контроля обусловливается требованиями технических условий на изготовление сварных конструкций и зависит от степени ответственности данной конструкции при эксплуатации, глубины и места расположения предполагаемых дефектов, толщины, конфигурации и материала деталей и других факторов. В качестве контроля качества кронштейна применяем внешний осмотр. Перед его проведением сварные швы тщательно очищаются от брызг, шлака. Швы замеряют с помощью шаблона. Длину шва измеряют линейкой или рулеткой. Перпендикулярность измеряют с помощью уголков. Не допускается не соответствие размеров и формы швов, чешуйчатость, наплывы, подрезы, прожоги, не провары, пористость, не соответствие геометрических размеров сварного шва. Процент контроля рабочим 100 %, мастером 20 %, ОТК 15 %. 7 Чертеж конструкции ЗаключениеВ данной работе разработан технологический процесс сборки и сварки металлической конструкции «Кронштейн». Для изготовления конструкции выбрана сталь марки Ст3сп. Проведена оценка свариваемости стали, в результате которой выявлена склонности к образованию горячих трещин. Для сварки кронштейна выбран способ полуавтоматической сварки в углекислом газе. В качестве сварочных материалов используется электродная проволока Св-08Г2С и двуокись углерода (СО2). Произведен расчет параметров режима сварки расход сварочных материалов. В качестве основного сварочного оборудования выбран полуавтомат ПДГ-508М и источник питания ВДУ-505, вспомогательного – горелки, молотки-шлакоотделители, щетки, вилки, струбцины и т.д. Также описаны методы контроля сварных швов и приведены чертежи сварной детали. Отчет оформлен в соответствии с материалами «Рекомендации к выполнению ВКР. Для бакалавров направления 15.03.01 Машиностроение, профиль «Оборудование и технология сварочного производства», очной и заочной форм обучения и магистров направления 15.04.01 Машиностроение». Список литературыТехнологические основы сварки плавлением: конспект лекций для студентов направления 15.03.01 Машиностроение профиль подготовки «Оборудование и технология сварочного производства» / сост. Н.А. Максимец, Каф. Сварочного производства – Владивосток: ДВФУ, - 139 с. Методические указания к курсовому и дипломному проектированию для студентов специальности 15.02.02 – Оборудование и технология сварочного производства / сост. Р.Ф. Катаев, Екатеринбург: УГТУ-УПИ, 2009. 37 с. Справочное пособие «Нормирование сварочных материалов для дуговой сварки» для студентов специальности 22.02.06 Сварочное производство профессионального модуля ПМ.04 Организация и планирование сварочного производства/ сост. В.В. Волков, Томск: ОГБПОУ «Томский промышленно-гуманитарный колледж», 2017, с. 43. Оценка технологической прочности сталей при сварке в процессе распада аустенита при сварке: лабораторная работа №4 для студентов направления 15.03.01 Машиностроение профиль подготовки «Оборудование и технология сварочного производства» / сост. Н.А. Максимец, Каф. Сварочного производства – Владивосток: ДВФУ, - 6 с. Оценка склонности сварных соединений к горячим трещинам: лабораторная работа №3 для студентов направления 15.03.01 Машиностроение профиль подготовки «Оборудование и технология сварочного производства» / сост. Н.А. Максимец, Каф. Сварочного производства – Владивосток: ДВФУ, - 6 с. Виноградов В.С. Технологическая подготовка производства сварных конструкций в машиностроении / В.С. Виноградов. — М.: Машиностроение, 1981. — 223 с. ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения» ГОСТ 3242-79 «Соединения сварные. Методы контроля качества» ГОСТ 14771-76 «Дуговая сварка в защитном газе» ГОСТ 8050-85 «Двуокись углерода газообразная и жидкая» | ||||||||||||||||||||||||||||