диплом. Интенсификация работы установки висбрекинга гудрона

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

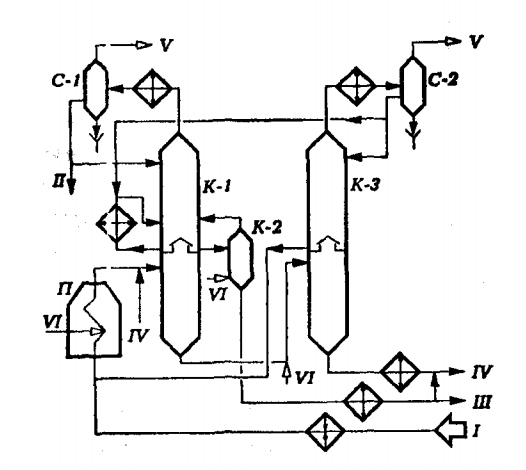

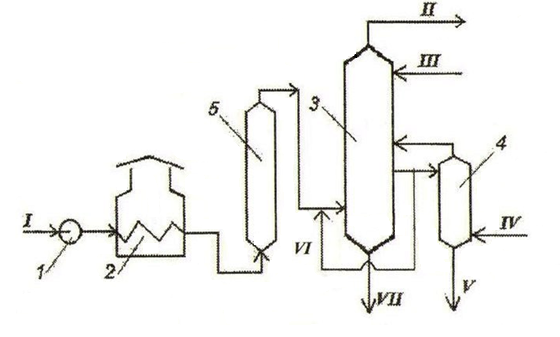

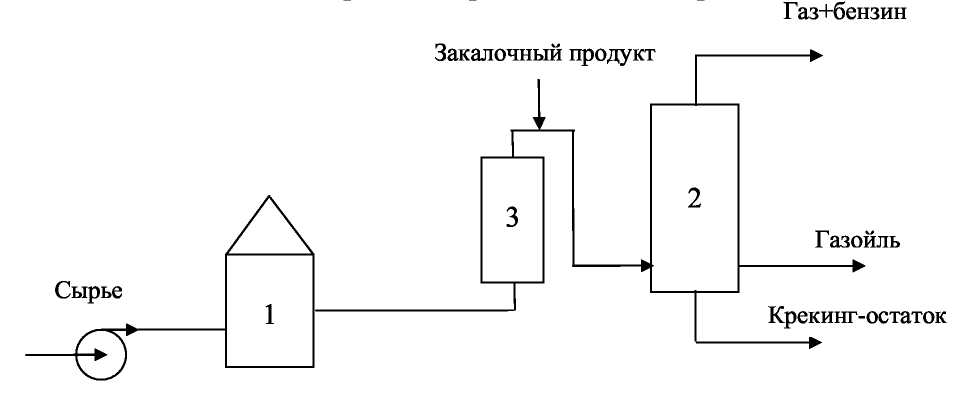

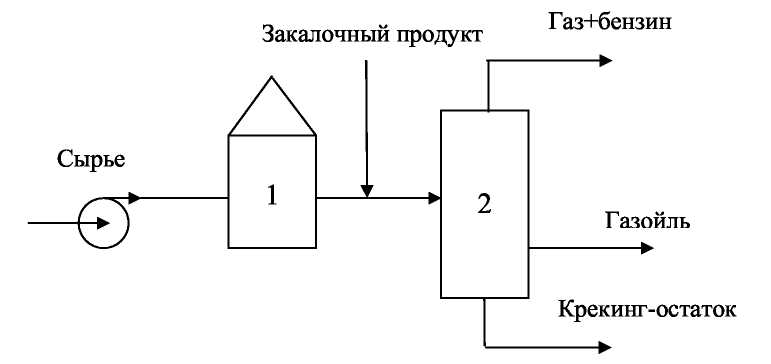

1.5 Варианты промышленного оформления процесса В последние годы в развитии висбрекинга в нашей стране и за рубежом определились два основных направления. Первое - это «печной» (или висбрекинг в печи с сокинг-секцией), в котором высокая температура (480 - 500°С) сочетается с коротким временем пребывания (1,5-2 мин)[5]. В этом случае высокотемпературный крекинг осуществляется в специальном реакционном змеевике печи. Поскольку степень конверсии сырья в первую очередь зависит от его температуры и времени пребывания в зоне реакции, печной висбрекинг можно определить как высокотемпературный кратковременный процесс[13]. Основное преимущество змеевиковой печи - наличие двух зон нагрева. Такая конструкция обеспечивает более гибкое регулирование температуры нагрева сырья, получение стабильного котельного топлива, легкость удаления кокса из труб печи паровоздушным способом[14]. Принципиальная технологическая схема типовой установки печного висбрекинга приведена на рисунке 1.3.  Рисунок 1.3 - Принципиальная технологическая схема установки печного висбрекинга гудрона: I – сырье; II – бензин на стабилизацию; III – керосино-газойлевая фракция (200-350 °С); IV – висбрекинг-остаток; V – газы ГФУ; VI – водяной пар Остаточное сырье (гудрон) прокачивается через теплообменники, где нагревается за счет тепла отходящих продуктов до температуры = 300 °С и поступает в нагревательно-реакционные змеевики параллельно работающих печей. Продукты висбрекинга выводятся из печей при температуре 500 °С и охлаждаются подачей квенчинга (висбрекинг-остатка) до температуры 430 °С и направляются в нижнюю секцию ректификационной колонны К-1. С верха этой колонны отводится парогазовая смесь, которая после охлаждения и конденсации в конденсаторах-холодильниках поступает в газосепаратор С-1, где разделяется на газ, воду и бензиновую фракцию. Часть бензина используется для орошения верха К-1, а балансовое количество направляется на стабилизацию[5]. Из аккумулятора К-1 через отпарную колонну К-2 выводится фракция легкого газойля (200-350°С) и после охлаждения в холодильниках направляется на смешение с висбрекинг-остатком или выводится с установки. Часть легкого газойля используется для создания промежуточного циркуляционного орошения колонны К-1. Кубовая жидкость из К-1 поступает самотеком в колонну К-3. За счет снижения давления с 0,4 до 0,1 - 0,05 МПа и подачи водяного пара в переток из К-1 в К-3 происходит отпарка легких фракций[5]. Парогазовая смесь, выводимая с верха К-3, после охлаждения и конденсации поступает в газосепаратор С-2. Газы из него направляются к форсункам печей, а легкая флегма возвращается в колонну К-1. Из аккумулятора К-3 выводится тяжелая флегма, которая смешивается с исходным гудроном, направляемым в печи. Остаток висбрекинга с низа К-3 после охлаждения в теплообменниках и холодильниках выводится с установки. Для предотвращения закоксовывания реакционных змеевиков печей (объемно-настильного пламени) в них предусмотрена подача турбулизатора - водяного пара на участке, где температура потока достигает 430 - 450 °С[5]. Второе направление - висбрекинг с выносной реакционной камерой, который, в свою очередь, может различаться по способу подачи сырья в реактор на висбрекинг с восходящим потоком и с нисходящим потоком[15]. В висбрекинге второго типа требуемая степень конверсии достигается при более мягком температурном режиме (430 - 450 °С) и длительном времени пребывания (10-15 мин). Низкотемпературный висбрекинг с реакционной камерой более экономичен, так как при одной и той же степени конверсии тепловая нагрузка на печь ниже. Однако при «печном» крекинге получается более стабильный крекинг - остаток с меньшим выходом газа и бензина, но зато с повышенным выходом газойлевых фракций[15].  Рисунок 1.4 - Принципиальная технологическая схема установки висбрекинга гудрона с выносной реакционной камерой: 1 – насос; 2 – трубчатая печь; 3 – атмосферная ректификационная колонна; 4 – отпарная колонна; 5 – реакционная камера с восходящим потоком. I – сырье; II – углеводородные газы, водяной пар и бензин; III – орошение; IV – водяной пар; V – легкий газойль; VI – охлаждающий газойль; VII – атмосферный крекинг-остаток В этом процессе конверсия сырья частично происходит в печи. Однако основная её доля приходится на реакционную камеру, куда двухфазный поток из печи подается либо снизу вверх, либо сверху вниз, где выдерживается при повышенной температуре в течение заданного времени. Висбрекинг с реакционной камерой проводится при относительно пониженных температурах с более длительным пребыванием сырья в зоне реакции, чем при печном висбрекинге[3]. Реакционная камера, обеспечивая необходимое время пребывания сырья, позволяет работать с потоком более низкой температуры на выходе из печи и тем самым экономить печное топливо и снижать закоксовываемость реакционного змеевика. Восходящий поток является наиболее приемлемым в процессе висбрекинга, так как в камере обеспечивается дополнительное разложение жидкой фазы, хотя при этом наблюдается некоторое уменьшение вывода крекинг – остатка по сравнению с печным висбрекингом[16]. Этот процесс имеет ряд недостатков, основным из которых является сложность очистки печи и реакционной камеры от кокса. Очистка проводится реже, но более длительное время, чем на установке печного висбрекинга, и для нее требуется более сложное оборудование. Обычно кокс из реакционной камеры удаляют путем резки водой под высоким давлением, в результате образуется значительное количество воды, загрязненной частицами кокса, которую необходимо удалять, фильтровать и возвращать для повторного использования[15]. Одним из решающих преимуществ, определяющих интенсивное внедрение процесса висбрекинга с реакционной камерой, является уменьшение энергетических затрат. В качестве наиболее эффективной конструкции зарекомендовали себя вертикальные цилиндрические реакционные камеры. Применение указанных камер позволяет снизить глубину превращения сырья в реакционном змеевике и довести ее до нужной глубины в камере. Схема такой установки представлена на рисунке 1.5. Для сравнения на рисунке 1.6 представлена схема обычного (печного) висбрекинга. В отличие от традиционных реакционных камер, существующих на установках термического крекинга, в которых продукты реакции проходят сверху вниз, в данном случае продукт из печи поступает снизу, а выходит через верх, что позволяет значительно увеличить время пребывания жидкой фазы в зоне реакции и приводит к увеличению степени превращения исходного сырья[11]. Рисунок 1.5 - Установка висбрекинга с реакционной камерой  Рисунок 1.6 - Установка висбрекинга без реакционной камеры  1 - печь; 2 - фракционирующая колонна; 3 - реакционная камера. Свойства котельного топлива, получаемого при висбрекинге в реакционной камере и трубчатом змеевике, практически одинаковы, но вследствие более высоких температур, применяемых при проведении процесса в реакционном змеевике, и наличия значительных перегревов пристенной пленки жидкости стабильность котельного топлива несколько выше при получении топлива при висбрекинге с использованием реакционной камеры. Остатки висбрекинга могут также использоваться как компоненты сырья процесса каталитического крекинга, производства кокса и т.п.[11]. Различные схемы имеют свои недостатки: - печной виcбрекинг проводится при высокой температуре, что требует минимального времени пребывания сырья в реакционной зоне, иначе снижается стабильность котельного топлива, хотя при этом коэффициент снижения вязкости наибольший; - виcбрекинг в реакционной камере с верхней подачей сырья требует большого коэффициента рециркуляции; - виcбрекинг с нижней подачей приводит к закоксовыванию реакционной камеры, чтобы это предотвратить, необходимо оптимизировать скорость подачи и время пребывания сырья, что является трудновыполнимой задачей[17]. 1.6 Сырьё процесса и его влияние на результаты Основным сырьем процесса висбрекинга являются прямогонные вакуумные остатки - гудроны, но иногда применяются тяжелые нефти и редко мазуты. Основная трудность глубокой переработки нефтяных остатков обусловливается высоким содержанием в них асфальтeнов, т.е. компонентов, наиболее бедных водородом. Асфальтены представляют собой вещества, состоящие в основном из конденсированных ароматических структур. В них сконцентрировано 70 - 90% присутствующих в нефти тяжелых металлов - ванадия и никеля, а также в значительной степени азотистых, кислородных и сернистых соединений[18]. При виcбрекинге степень конверсии сырья по сумме выхода газа и бензина обычно составляет 10-15% в зависимости от физико-химических характеристик сырья и режима процесса. Степень конверсии ограничивается рядом характеристик сырья: содержанием асфальтенов, коксуемостью по Конрадсону. Сырье с высоким содержанием асфальтенов характеризуется меньшей степенью конверсии и меньшим выходом газа, бензина и легкого газойля[10]. При высокой коксуемости сырья по Конрадсону коксообразование в трубах печи усиливается. Это существенно влияет на длительность межремонтного пробега установки висбрекинга.  Рисунок 1.7 - Зависимость относительной продолжительности межремонтного пробега от степени конверсии сырья Согласно данным рисунка 1.7 продолжительность межремонтного пробега печи с увеличением степени конверсии сырья уменьшается. Эта зависимость получена для мазута различной коксуемости. При заданной степени конверсии с ухудшением качества сырья, то есть с увеличением коксуемости, коксообразование в трубках печи усиливается и межремонтный пробег укорачивается. Стабильность остатка висбрекинга как товарного продукта является основным критерием жесткости режима процесса. Как отмечено ранее, увеличение жесткости режима и степени конверсии первоначально ведет к уменьшению вязкости котельного топлива. Однако его стабильность начинает уменьшаться, как только уровень жесткости режима и, следовательно, конверсии переходят при увеличении определенную точку, зависящую от характеристик сырья[9]. При виcбрекинге утяжеленных гудронов выход и качество продуктов во многом зависит от содержания асфальтенов в исходном сырье. Чем выше содержание асфальтенов в исходном сырье, тем меньше допустимая степень конверсии, обеспечивающая достаточную стабильность котельного топлива[9]. 1.7 Актуальность работы Рациональное использование тяжелого углеводородного сырья для производства моторных топлив, смазочных масел, битума, кокса и нефтехимических продуктов является актуальной проблемой нефтеперерабатывающей промышленности, одним из вариантов решения которой является вовлечение их в процесс висбрекинга. Востребованность процесса висбрекинга обусловлена необходимостью углубления переработки нефти из-за прогнозируемого истощения ее запасов и сокращения добычи. Углубление переработки сырья в этом процессе достигается путем реализации технологий, обеспечивающих получение котельных топлив без использования разбавителей и вовлечения в переработку все более тяжелых видов сырья - глубоковакуумных гудронов, гудронов тяжелых высокосернистых нефтей, асфальтов. Включение процесса висбрекинга в комбинированную схему переработки нефти приводит к росту глубины переработки нефти с 66 % до 73,5 % масс при наличии соответствующих мощностей каталитического и гидрокрекинга вакуумного газойля, высвобождая ценные дистиллятные разбавители гудрона для реализации в качестве светлых нефтепродуктов. Современные достижения делают процесс висбрекинга в сочетании с другими процессами экономически и технологически конкурентоспособным и привлекательным. Печь является одним из аппаратов, определяющих эффективность работы установки висбрекинга гудрона, и поэтому изучение и совершенствование ее работы является, несомненно, актуальной задачей.

2.1 Общая характеристика установки висбрекинга гудрона Установка висбрекинга гудрона предназначена для получения остатка висбрекинга - компонента котельного топлива или гудрона (вакуумного остатка) – используемого в качестве компонента котельного топлива. Процесс висбрекинга - умеренный термический крекинг тяжелых нефтяных остатков с целью снижения их вязкости. Технологический процесс разработан институтом проблем нефтехимпереработки (бывший БашНИИНП), г. Уфа. Технология вакуумной перегонки остатка висбрекинга разработана ООО НПК «Кедр-89», г. Москва. Исходные данные на проектирование вакуумсоздающей системы вакуумного блока разработаны ООО «Техновакуум», г. Москва. Сырье установки – гудрон смеси нефтей (западно-сибирских, угленосных и др.). Целевым продуктом является остаток висбрекинга – компонент котельного топлива с вязкостью 6,8 УЕ при 100 °С. Кроме целевого продукта, с установки выводятся: - бензиновая фракция НК-205 °С; - вакуумный соляр – фракция 180-360 °С; - вакуумный газойль – фракция 300-540 °С. Предусматривается возможность получения и вывода легкого газойля (фракция 200-350 °С) и очищенного от сероводорода углеводородного газа. Установка висбрекинга состоит из следующих технологических стадий (блоков и узлов):

Проект реконструкции установки выполнен проектным институтом ГУП “БАШГИПРОНЕФТЕХИМ” г. УФА. Производительность установки составляет 1700 тыс. т. гудрона в год. Число часов работы установки в году – 7200 (300 суток). Год ввода установки в эксплуатацию – 1996 г. Генеральный проектировщик - ГУП “БАШГИПРОНЕФТЕХИМ” г. Уфа. Проект вакуумного блока выполнен проектным институтом ГУП “БАШГИПРОНЕФТЕХИМ” г. УФА. Производительность вакуумного блока – 1600 тыс.т. остатка висбрекинга в год. Год ввода вакуумного блока в эксплуатацию – 2004 г. 2.2. Описание технологического процесса Назначение процесса - получение компонента котельного топлива - остатка висбрекинга. Для получения стандартного по вязкости котельного топлива без применения процесса висбрекинга в гудрон прямой гонки вовлекается значительное количество ценных дистиллятов. Процесс висбрекинга - умеренный термический крекинг тяжелых нефтяных остатков с целью снижения их вязкости. Условная вязкость гудрона при 80 °С составляет более 80 УЕ, вязкость остатка висбрекинга при 100 °С около 6,8 УЕ. Считается, что процесс висбрекинга вакуумного гудрона в настоящее время остается одним из самых экономичных способов снижения вязкости тяжелых котельных топлив. Обобщения исследовательского материала и практического опыта работы действующих установок термических процессов позволяют сделать вывод, что в условиях термического крекинга термодинамически наиболее вероятными являются следующие направления протекания реакций углеводородов различного класса. Алканы. Наиболее вероятны реакции разложения с расщеплением (образование алкана и алкена), дегидрированием (образованием алкенов с неизменной длиной цепи). Вероятность дегидрирования уменьшается с увеличением молекулярного веса алкана. При высоких давлениях и температурах может протекать алкилирование алканов алкенами. Изомеризация алканов практически исключается. Алкены. Наиболее интенсивно протекают реакции полимеризации. При весьма жестких условиях в результате дегидрирования или разложения алкенов могут образоваться диены. Вторичные реакции диенов с алкенами могут вести к образованию циклических алкенов, из которых в свою очередь образуются цикланы. Цикланы. Наиболее вероятно протекание реакций деалкилирования (отщепление боковых алкановых цепей) и дегидрирование до ароматических углеводородов. При жестких условиях крекинга возможен разрыв кольца. Ароматические углеводороды. Вступают, главным образом, в реакции деалкилирования и конденсации. Деалкилирование ведет к образованию алканов, алкенов и ароматических углеводородов с короткими боковыми цепями. При конденсации ароматических углеводородов друг с другом или ненасыщенными молекулами образуются полициклические углеводороды, которые в результате дальнейшей конденсации превращаются в соединения типа асфальтенов. Из выше изложенного следует, что в зависимости от исходного состава сырья должен сильно зависеть материальный баланс и качество продуктов крекинга, что в свою очередь затрудняет вывод каких-либо обобщенных уравнений и закономерностей, позволяющих рассчитывать материальный баланс и качество продуктов крекинга. Анализ литературного материала показывает, что если образование более легких продуктов крекинга (газа и бензина), чем исходное сырье теоретически обосновано, то образование более тяжелых продуктов, чем исходное сырье теоретически менее обосновано. Отсутствуют надежные количественные зависимости, характеризующие одновременное образование легких и тяжелых продуктов крекинга. Данные пилотных испытаний, проведенные в БашНИИ НП, показали, что в результате крекинга гудрона при 500 °С в нем возрастает концентрация низкокипящих углеводородов: легкого (200-350 °С) и тяжелого (350-500 °С) газойля. Таким образом, увеличение концентрации легких углеводородов, играющих роль растворителя для остальной - более тяжелой части сырья, является одной из основных причин снижения вязкости термообработанного гудрона. Как было отмечено, процесс термического крекинга углеводородов сопровождается реакциями распада и уплотнения. Причем реакции распада протекают с поглощением тепла, а реакции уплотнения с выделением тепла. Поскольку реакции распада обычно превалируют, то суммарный тепловой эффект обычно всегда отрицателен. Тепловой эффект крекинга зависит от целого ряда факторов: от вида сырья, глубины крекинга, давления, температуры. В литературе приводится формула расчета теплового эффекта в расчете на 1кг образовавшихся газа и бензина 50000(Мс-Мп) Н = ---------------------- , Мс х Мп где: Н - тепловой эффект, ккал/кг; Мс - молекулярный вес сырья; Мп - молекулярный вес продуктов реакции. Величина теплового эффекта в зависимости от степени превращения исходного сырья в реакционном змеевике может быть легко рассчитана, если будет известен выход какого-либо продукта по длине змеевика. Наиболее надежные кинетические параметры в литературе имеются для расчета выходов газа и бензина. Поэтому для расчетов при проектировании установки Висбрекинг по рекомендации БашНИИ НП тепловой эффект крекинга принят 350 ккал/кг образовавшегося бензина (фракция КК-200 °С). Скорость реакции термического крекинга зависит от природы исходного сырья, температуры, степени превращения, давления в системе и т.д. Несмотря на то, что, по мнению ряда авторов-исследователей, давление играет наиболее важную роль в процессе термического крекинга, систематизированных данных по влиянию давления на материальный баланс и качество продуктов крекинга в литературе нет. Согласно рекомендации БашНИИ НП, давление на входе в змеевик печей принято равным 21 атм. Для предотвращения закоксовывания змеевиков печей в них подается турбулизатор. В качестве турбулизатора используется фракции легкого газойля висбрекинга и каталитического крекинга. |