Железорудные окатыши. диссертация Серіктай Нұрайлым. ЖАа байланыстырушы материалдарды олдана отырып, темір кені шекемтастарын дайындауа арналан технологияларды зерттеу жне зірлеу

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

|

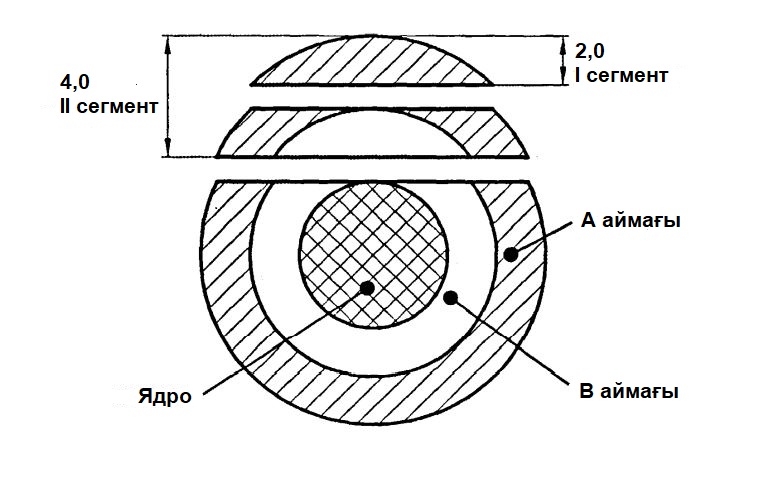

1.2.1 Темір кені шекемтастарының құрамын өзгертетін және өзгертпейтін байланыстырғыштар Бастапқы концентратқа сәйкес келетін зарядтағы темір концентрациясын екі жолмен ұстап тұруға болады: байланыстырғыштың шамалы мөлшерін қосу немесе одан әрі күйдіру кезінде алынатын байланыстырғышты қолдану. Екі әдісті де табиғи немесе синтетикалық органикалық байланыстырғыштарды қосу арқылы жүзеге асыруға болады. Күйдіру кезінде мұндай заттар толығымен дерлік күйіп кетеді, ал кейбір синтетикалық органикалық заттардың шығыны 1% -дан аспайды. Демек, бентониттің орнына органикалық заттарды қолдану шекемтастардағы темірдің 0,6 ... 0,8%-ға дейін жоғарылауына әкеледі. Шекемтастарды алу үшін қолданылатын органикалық байланыстырғыштардың үлкен тобы қазба отындары мен өсімдік заттарды қайта өңдеу өнімдерінен түзіледі. Шымтезек, әртүрлі шайырлар мен шайыр сабыны, битумдар, құрамында битум бар доломиттер және басқа материалдарды қолдану ұсынылады. Мұндай шекемтастарды 0,6 ... 1,0% тұтынумен шекемтас өндіру технологиясының техникалық-экономикалық көрсеткіштері салыстырмалы бентонит 1% тұтынумен, ал кейбір жағдайларда одан да жоғары. Темір кенінің концентраттарын, шламды және шаңды түйіршіктеу үшін қамыс ерітіндісін қолдану ұсынылады. Шикі шекемтастарды қатайту арқылы жоғары металлургиялық қасиеттерге қол жеткізіледі, температура 70° C, содан кейін 110 ° C температурада кептіру. Ағашты қайта өңдеудің қосымша өнімі болып табылатын сульфитті-алкогольді (СА) және сульфитті-ашытқы қайнатпаларын (САБ) қолдану кең таралған. Бұл байланыстырғыш заттар тотықсыздандырғыш заттар қоспасы бар техникалық лигносульфонаттар болып табылады. Мұндай байланыстырғыштардың зарядтағы оңтайлы шығыны құрғақ қалдық бойынша 5% сода қосқанда, 3,0 ... 3,3% құрайды. Ағынның жылдамдығын 2,0 ... 2,4% дейін төмендетуге болады. СА-ны кен-көмір шекемтастарын өндіру үшін пайдалануға болады. СА-ны қолданудың әртүрлі әдістері 40 ... 60% биіктік, 3 ... 20% акрил қышқылы және 1 ... 7% аммоний персульфатын немесе фурфуралдың төменгі қалдықтарының 10 ... 30% шайырын қосу нәтижесінде пайда болатын шекемтастардың суға төзімділігі мен механикалық беріктігінің жоғарылауын қамтамасыз етеді. СА және САБ пайдалану кемшіліктеріне байланыстырғыш заттар бар күкірт мөлшерінің ұлғаюы және сәйкесінше, оның құрамында шекемтастардағы құрамының үш есеге жуық артуы, сондай-ақ күйдірілген шекемтастардың беріктігі екі есе төмендеуі жатады. Синтетикалық органикалық қоспаларды сұйық та, құрғақ та қолдануға болады. Сұйық күйде байланыстырғышты қосу мүмкін емес, өйткені темір кенінің концентратында жиі артық ылғал болады. Сондықтан қазіргі кезде синтетикалық органикалық байланыстырғышқа талаптар құрылды, олар құрғақ, ұнтақты, суда жақсы еритін және адгезиялық қасиеттерге ие болуы керек. Бұл талаптарды карбоксиметил целлюлоза (КМЦ) қанағаттандырады - целлюлоза мен гликоль қышқылының эфирі, оның нақты атауы КМЦ натрий тұзы. КМЦ сілтілі целлюлоза мен натрий қабаттарының монохлорсірке қышқылдарының өзара әрекеттесуі нәтижесінде алынады және тау-кен байыту фабрикаларының қажеттіліктерін қанағаттандыру үшін бентонит дайындау бөлімдерінде КМЦ өндірісін ұйымдастыруға болады. Басқа байланыстырғыш заттармен салыстырғанда КМЦ-ның адгезиялық қасиеттерін сипаттау үшін екі алюминий пластмасса арасында пайда болатын адгезия күштері оларға жабысқақ массасын қолданғаннан және бөлме температурасында ұстағаннан кейін өлшенді. Желім массасы темір рудасының концентратынан (87%), байланыстырғыштан (4%) және судан (9%) тұрды. Нәтижелер адгезия күшін жоғарылату мақсатында байланыстырғыш заттардың келесідей бөлінуін көрсетті: Саригюх бентонит, қосымша желім, поливинил спирті, казеин, ПВА желімі, КМЦ натрий тұзы. Жанбаған темір рудасының түйіршіктерін өндіру үшін тұтыну мөлшері 0,2 ... 0,4% болатын поливинил спиртін пайдалану ұсынылады. АҚШ-та «Перидур» органикалық байланыстырғыш кеңінен қолданылды. «Перидурды» тұтыну жоғары сапалы бентонит тұтынудан 5 ... 10 есе төмен. Күйдіру кезінде байланыстырушы зат күйіп кетеді және шекемтастардың кеуектілігі мен қалпына келуін арттырады. Тәжірибелер шекемтас қабатының биіктігін оның газ өткізгіштігін арттыру арқылы арттыру мүмкіндігін көрсетті, бұл сонымен қатар магнетит тотығу процесінің толығымен жүруіне әкеледі. Синтетикалық органикалық заттардың басқа түрлерін қолдану бойынша ұсыныстар бар. Мысалы, жұмыста 80 ... 90 ° C дейін қыздырылған C10-C16 фракциясының синтетикалық май қышқылдарының моноэтаноламидінің сулы ерітіндісін қолдану ұсынылды. Ерітінді шығыны 0,01 ... 0,03% құрайды. Каустик қоспасында карбоксиметил, гидроксипропил, карбоксиметил-гидроксипропил, желатинделген крахмал, пектиндер, полиакриламидтер, полиакрилаттар, стирол мен малеин қышқылы сополимерінің натрий тұзын немесе ағаш өңдеу қалдықтары, сондай-ақ натрий, калий, аммоний, кальций гидроксидтерін каустик ретінде қолдануға болады. Қоспадағы синтетикалық полимердің мөлшері 10...95%, ал каустик 2...50% болуы керек. Синтетикалық полимерлерді шекемтас өндірісінде қолданудың басты кемшілігі олардың қымбаттылығы болып табылады, бұл оларды 0,02 ... 0,04% ағын жылдамдығымен қолдануды рентабельді етеді. Алайда, домна пештерін өңдеу сатысында шекемтастардағы бос жыныстардың құрамын азайту және олардың металлургиялық қасиеттерін жақсарту арқылы қол жеткізілген үнемдеуді ескеру қажет [6]. 1.2.2 Комплексті байланыстырғыштар Күрделі (аралас) байланыстырғыштарды қолдану, байланыстырушы материалдардың бірнеше түрін араластыру арқылы алынған, қоспалардың байланыстырушы әрекетін өзара күшейту әсерін күтуге негізделеді. Бентониттер мен органикалық байланыстырғыштарды біріктіру бойынша бірнеше ұсыныстар бар. Сонымен қатар, күйдірілген шекемтастардағы темірдің мөлшерінің жоғарылауына олардың сапасын жоғалтпай қол жеткізуге болады, сонымен қатар қымбат тұратындарды тұтыну азаяды. бентонит балшықтары. Органикалық қоспа ретінде әр түрлі заттарды қолдануға болады: металар, полиакрямид, егілген стирол-бутадиен қондырғылары бар натрий акрилаты сополимерлері, дикарбон қышқылдарының балқуы немесе КМЦ натрий тұзы. Сондай-ақ, бентонитті гидромика сазымен немесе әкпен бірге қолдануға болады. Солтүстік және Орталық ТБК-ның сапасыз борпылдақ саздары мен Николаев зауытының қызыл балшығын лигносульфонат қоспаларында, бисофитты мочевина-формальдегидті шайырмен, модификацияланған табиғи крахмал қоспаларын, дисперсті полимерлер, лигносульфонат түрлі кальцинация, сондай-ақ 10 ... 40% глинозем қосылған Портландцемент. боксит кенін қолдануға болатын тау жыныстары. Түйіршікті сұйылтпайтын байланыстырғыштарды қолданатын технологияларға бентонитті өзгертілген сумен ішінара және толық алмастыру арқылы түйіршіктеу технологиясы жатады. Бентониттің 50 -ден 75% -на дейін өндірістік жиіліктің асимметриялық айнымалы тогымен активтендірілген сумен алмастыру ұсынылады. Ал су 720 ... 780 Гц жиіліктегі асимметриялық айнымалы токпен қосылған кезде, авторлардың пікірінше, бентонитті қолданудан толық бас тартуға болады [7]. 2. ЗЕРТТЕУ ӘДІСТЕРІ 2.1.Шихта материалдарының қасиеттерін зерттеу Химиялық талдауға арналған шихта материалдарынан сынама алу ГОСТ 15054-80 бойынша жүргізілді, химиялық құрамы 23581.0-80 сәйкес анықталды, материалдардың ылғалдылығы-ГОСТ 23581.1-79, тығыздығы мен кеуектілігі-ГОСТ 25732- 88. Тұтқырлардың ылғалды сіңіру кезінде ісіну қабілеті екі көрсеткіш бойынша бағаланды: ГОСТ 21282-93 бойынша бентониттің саны және ісінудің бос көрсеткіші. Бұл әдістердің басты айырмашылығы-бентонит санын анықтау кезінде байланыстырғыш сумен қарқынды түрде араласады және біртекті суспензия алынады. Еркін ісіну әдісінде байланыстырғыштың өлшенген бөлігі сумен цилиндрге бөліктермен қосылады, бірақ араластырылмайды және шайқалмайды. Тұтқыр ерітінділердің тұтқырлығын зерттеу ВСН-3 вискозиметрінде жүргізілді. Ол үшін байланыстырғыштың 10% суспензиясы дайындалып, магнитті араластырғышпен 30 ... 40 минут араластырылған, содан кейін 14 ... 16 сағат ұсталған. Содан кейін суспензия: 30 секунд араластырылды және тұтқырлығы өлшенді. Өлшеу вискозиметр манжетасының айналу жылдамдығымен 600 және 300 айн / мин. Суспензияның пластикалық тұтқырлығы 2 формуласы бойынша есептеледі: ηпл = φ600 — φзоо , (2) мұндағы, ηпл - пластикалық тұтқырлық шламы, Па*с, φ600 — вискозиметр шкаласының айналу бұрышы. айналу жылдамдығы 600 айн / мин, град; φзоо — вискозиметр шкаласының айналу бұрышы: айналу: 300 айн / мин, град. Динамикалық тұтқырлық 3 формула бойынша есептеледі: ηд= А* φ /n, (3) мұндағы: ηд - динамикалық тұтқырлық, Па*с; А – константа вискозиметра, 299,319 (Па*с*айн/мин)/н/м2); φ – вискозиметр шкаласының айналу бұрышы, град; n — вискозиметр жеңінің айналу жылдамдығы, айн/мин. 2.2. Шикі шекемтастардың түйіршіктелу процесі мен қасиеттерін зерттеу Шихтаны түйіршіктеуге дайындау кезінде құрғақ концентраттың өлшенген бөлігі гидрофобты матаға жұқа қабатпен салынады. Тұтқырлар мен ағынды қоспалар концентраттың үстіне біркелкі бөлінді, содан кейін араластырылды. Алынған қоспаға берілген ылғалдылық қоспасын алу үшін қажетті мөлшерде су қосылды. Судың біркелкі таралуы үшін ылғалданған қоспаны 1 мм торлы електен өткізіп, қосымша араластырады. Дайын қоспаны эксикаторда 40 ... 60 минут ұстады. Бұл экспозиция конвейерлік жүйе арқылы және түйіршіктеу цехтарындағы сақтау бункері арқылы зарядты миксерден түйіршіктегішке ауыстыруға кететін тасымалдау уақытын имитациялайды. Сонымен қатар, көрсетілген экспозиция байланыстырғыш пен су арасындағы реакция үшін қажет. Ұстағаннан кейін зарядтың бір бөлігі эмбрион алу үшін жұмсалды. Кейін түйіршіктеу үшін көлемі 5 ... 8 мм болатын эмбриондар қолданылды; оған 5 ... 7 минут ішінде заряд бөліктерге түсірілді және қажет болған жағдайда бүріккіш бөтелкеден су қосылды. Толық зарядты тастағаннан кейін, шекемтастарды қатайту үшін екі минутқа жалғастырды. Әр тәжірибеде құрғақ темір кені концентратының салмағы 2 кг болды, флюс пен байланыстырушы материалдардың мөлшері шихтаның көрсетілген құрамына байланысты өзгерді. Зародыш дайындау үшін көлемі 5 ... 8 мм болатын 200 г эмбрион шекемтастарын алу үшін 600 г ылғалданған және қартайған партия қолданылды. Түйіршіктеу диаметрі 0,45 м және ұзындығы 0,21 м резеңке қаптамасы барабанды түйіршіктеуіште жүргізілді.Тастықшаның айналу жылдамдығы 33 айн / мин. Алынған шикі шекемтас ылғалдылыққа, бөлшектер мөлшерінің таралуына және беріктігіне тексерілді. Ылғал түйіршіктер үшін ұсақтау беріктігі анықталды және металл пластинаға 500 мм биіктіктен құлаған кезде, кептіру үшін. Бұл көрсеткіштер өндірістік жағдайда шикі шекемтастардың негізгі сапалық сипаттамасы болып табылады және көп жағдайда технологиялық процестің тиімділігі, зарядталған материалдардың сапасы мен шихта құрамын дұрыс таңдау критерийлері болып табылады. Зертханалық жағдайда, зертханалық жабдықтың параметрлерін ескере отырып, бұл көрсеткіштер әсерді бағалауға мүмкіндік береді, әр түрлі флюс және байланыстырушы қоспалар, сондай -ақ оларды түйіршіктеу процесіне жұмсау. Гранулометриялық құрамын анықтау үшін түйіршіктеу кезінде алынған эмбриондар мен шекемтастар електерге таралады, келесі фракцияларға: +16 мм, 16 ... 12,5 мм, 12,5 ... 10 мм, 10 ... 8 мм, 8 ... 5 мм, 5 мм. Шикі шекемтастардың қасиеттері 16 ... 12,5 мм және 12,5 ... 10 мм фракциясы үшін бөлек зерттелді [8]. 2.3 Шекметастың көлденең қимасы бойынша ылғалдың таралуын зерттеу Ылғалды шекемтастардың құрылымын зерттеу үшін шекемтастардың көлеміне қасиеттерінің (атап айтқанда, ылғалдың) таралуын есептеудің және тәжірибелік талдаудың түпнұсқа әдісі әзірленді. Есептеу және эксперименттік техниканы құру кезінде бірнеше болжамдар жасалды: - орталықтан бірдей қашықтықта орналасқан барлық нүктелерде шекемтастардың қасиеттері бірдей; бұл болжам әртүрлі биіктіктегі сфералық сегменттердің қасиеттерін эксперименталды түрде зерттеуге мүмкіндік береді және алынған нәтижелерді сәйкес сыртқы және ішкі диаметрлері бар қуыс шарлар үшін экстраполяциялауға болады; - кептіру процесінде қатты компоненттердің қозғалысы және олардың түйіршік көлемінде қайта бөлінуі болмайды, әдебиет көздерін талдау көрсеткендей, түйіршік көлеміндегі материалдардың біршама қайта бөлінуі тек өңдеу процесінде байқалды. сұйық фаза пайда болғаннан кейін күйдіру; - құрғақ түйіршіктің тығыздығы бүкіл көлем бойынша біркелкі деп қабылданады. Әдістеменің тәжірибелік бөлігі бірдей мөлшердегі шекемтастардың үлгісін алуды, шекемтастарды сфералық сегменттерге бөлуді, зерттеу мақсатына байланысты сегменттердің массасын, биіктігін және басқа параметрлерін тікелей өлшеуді, сондай-ақ, қажет болса, изотермиялық кептіру арқылы ылғалды кетіру. Тәжірибелік мәліметтерді талдау кезінде түйіршік шартты түрде бірнеше сфералық аймақтарға бөлінеді: орталық аймақ, өзек бірнеше қуыс шарлармен қоршалған. 2-суретте түйіршіктің шартты түрде үш аймаққа бөліну диаграммасы көрсетілген: ядро және аралық (В аймағы) және сыртқы (А аймағы) сфералық қабықшалардан тұратын орамды қабық. Диаметрі 14 мм-ге тең шекемтастардың репрезентативті үлгісін алыңыз. Түйіршік үлгісі бөліктерге бөлінеді, олардың мөлшері сәйкес келеді: зерттелген аймақтардың саны – үш бөлікке. Штангенциркульін пайдаланып, №1 партияның әрбір шекемтастарының дәл диаметрін O өлшенеді. Осы бөліктің әрбір түйіршіктерінен биіктігі 2 мм сфералық сегмент «I сегменті» деп белгіленеді (3-сурет). Ылғалды массаны анықталып, алынған сегменттер кептіріледі және сегментті құрайтын материалдың құрғақ салмағы анықталады. Содан кейін штарнгенциркульдің көмегімен сфералық сегменттерді кескеннен кейін, қалған түйіршік бөліктерінің биіктігін өлшенеді (қалдықтар [1] - H; және олардың ылғалды және құрғақ массасын анықтайды). № 2 партияның түйіршіктерінен кесілген сегменттердің биіктігі 4 мм. Осы топтың шекемтастарының алынған бөліктері «ІІ сегмент» және «ІІ қалдық» деп белгіленеді. Бұл түйіршіктер тобының зерттеу реті алдыңғы топтың түйіршіктерімен бірдей. Алынған порциялардың соңғысы № 3 - анықтау үшін қолданылады: ГОСТ 23581.1-79 сәйкес стандартты әдіс бойынша бүкіл үлгінің жалпы ылғалдылығы. Массаны анықтаудың дәлдігін арттыру үшін бір бөліктің сегменттері бір контейнерге біріктіріледі. Бөлек контейнерлерде «қалдықтар» да біріктіріледі. Өлшеу нәтижелері 1 кестеге енгізілген. Кесте 1. Диаграммаға сәйкес өлшемдердің нәтижелері (3-сурет).

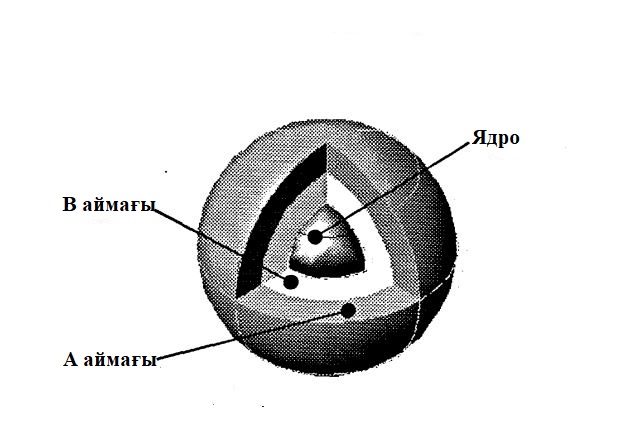

Сурет 2 – Шекемтастың моделі  Сурет 3 - Шекемтастардың ылғалдылығын аймақтар бойынша есептеу схемасы 1-кестедегі деректер есептеулер үшін негіз болып табылады. Ең алдымен сфералық сегменттердегі ылғал массасы және жеке топтардың «қалдықтары» сәйкес ылғалды және құрғақ салмақ арасындағы айырмашылық, сонымен қатар сегменттер мен шекемтастардың ылғалдылығы анықталады. Зерттелетін аймақтардың ылғалдылығын есептеу түйіршіктегі ылғал балансынан алынған формулалар бойынша жүргізіледі. Сыртқы қабықтың (В аймағы) ылғалдылығы 1-сегменттің ылғалдылығына тең деп алынады. Әрбір келесі аймақтың ылғалдылығы жер бетіне жақын орналасқан барлық аймақтардың ылғалдылығын ескере отырып есептеледі. А аймағының ылғалдылығы В аймағының ылғалдылығын ескере отырып, ал ядроның ылғалдылығы - А және В аймақтарының ылғалдылығын ескере отырып есептеледі: WA=WI (4)  (5) (5) (6) (6)мұндағы, і=І немесе ІІ – сегмент нөмірі (І – 2мм биіктікте, ІІ – 4мм биіктікте);  – сегмент ылғалдылығы (тәжірибелік түрде анықталады); – сегмент ылғалдылығы (тәжірибелік түрде анықталады); – туындының (эмбрионның) ылғалдылығы, тиісінше, А және В аймақтары; – туындының (эмбрионның) ылғалдылығы, тиісінше, А және В аймақтары; шекемтастың ылғалдылығы; шекемтастың ылғалдылығы; – шекемтастардың көлемі, сәйкесінше I және II сегменттер; – шекемтастардың көлемі, сәйкесінше I және II сегменттер; – туындының (эмбрионның) көлемі, тиісінше А және В аймақтары; – туындының (эмбрионның) көлемі, тиісінше А және В аймақтары; - тиісінше II сегменттегі А және В аймақтарының көлемі. - тиісінше II сегменттегі А және В аймақтарының көлемі.Сфералық кесіндінің көлемін есептеу үшін мына формуланы қолданамыз:  (7) (7)мұндағы, h – шар сегментінің биіктігі, мм; R – бөлігі зерттелетін сегмент болып табылатын шардың радиусы, мм. II сфералық сегменттегі (яғни  және және  ) А және В аймақтарының көлемдерін есептеу үшін түйіршіктегі ылғалдың таралуын есептеу үшін қабылданған схеманы көрсететін 4-суретке жүгінейік. Көріп отырғаныңыздай, II сегмент А және В аймақтарын қамтиды. Сонымен қатар, В аймағы дербес сфералық сегментті құрайды, оның көлемі h және R-тің басқа мәндерін пайдалана отырып, 7 формуласы бойынша есептеледі. II сфералық сегменттің көлемін есептеу кезінде біз R = 7 мм, h = 4 аламыз. мм. II сегменттің ішіндегі В аймағымен құрылған сфералық сегменттің көлемін есептеген кезде біз R = 5 мм мәндерін қолданамыз - В аймағынан құрылған қуыс шардың сыртқы радиусы, h = 2 мм - В аймағының қалыңдығы. ) А және В аймақтарының көлемдерін есептеу үшін түйіршіктегі ылғалдың таралуын есептеу үшін қабылданған схеманы көрсететін 4-суретке жүгінейік. Көріп отырғаныңыздай, II сегмент А және В аймақтарын қамтиды. Сонымен қатар, В аймағы дербес сфералық сегментті құрайды, оның көлемі h және R-тің басқа мәндерін пайдалана отырып, 7 формуласы бойынша есептеледі. II сфералық сегменттің көлемін есептеу кезінде біз R = 7 мм, h = 4 аламыз. мм. II сегменттің ішіндегі В аймағымен құрылған сфералық сегменттің көлемін есептеген кезде біз R = 5 мм мәндерін қолданамыз - В аймағынан құрылған қуыс шардың сыртқы радиусы, h = 2 мм - В аймағының қалыңдығы.4-суретте II сегменттегі А аймағының көлемін II сфералық кесінді мен В аймағы қалыптастырған ішкі сегменттің көлемдері арасындағы айырмашылық ретінде анықтауға болатыны көрсетілген:  , (8) , (8)Шардың көлемі мына формуламен анықталады:  , (9) , (9)мұндағы R – шардың радиусы, мм. Бүкіл түйіршіктің көлемін анықтау кезінде R = 7 мм, ал ядроның көлемін анықтау кезінде R = 3 мм қабылдаймыз. Қуыс шарлардың (А және В аймақтары) көлемін есептеу үшін мына формуланы қолданамыз:  , (10) , (10)мұндағы R – жыныс шарының сыртқы радиусы, мм; r – жыныстық шардың ішкі радиусы, мм. А және В аймақтарының көлемдерін есептеген кезде R және r келесі мәндерін аламыз: RA=7мм, rA=5мм, RB=5мм, rB=3мм. | ||||||||||||||||||||||||||||||||