Железорудные окатыши. диссертация Серіктай Нұрайлым. ЖАа байланыстырушы материалдарды олдана отырып, темір кені шекемтастарын дайындауа арналан технологияларды зерттеу жне зірлеу

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

|

3.3 Шикі шекемтастардың құрылымы Органикалық байланыстырғыштың жасыл түйіршік құрылымына әсері байланыстырғышсыз алынған жасыл шекемтастармен, сонымен қатар құрамында бентонит немесе әктас бар шекемтастармен салыстырғанда зерттелді. Келесі құрамдағы шихталардан алынған шикі шекемтастардың төрт түрі зерттелді: - №1 шихта: концентрат, - №2 шихта: концентрат - + әктас (40 кг/тконц); - №3 шихта: концентрат + бентонит (4 кг/тконц): - №4 шихта; концентрат + органикалық байланыстырғыш (0,2 кг/тконц). 7-кестеде механикалық қоспалардың тығыздығының аддитивтік қасиетін ескере отырып орындалған құрғақ қоспалардың тығыздықтарын есептеу және диаметрі 14 мм құрғақ шекемтастардың кеуектілігін тәжірибе жүзінде анықтау нәтижелері келтірілген [13]. Кесте 7. Әртүрлі құрамдағы шекемтастардың кеуектілігі.

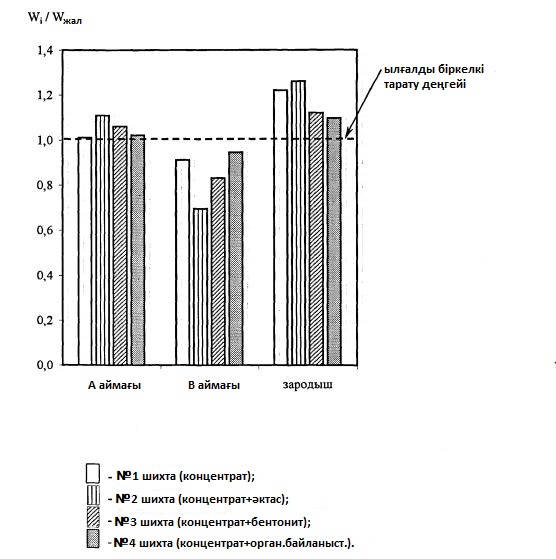

Ең аз кеуектілік тек концентраттан алынған шекемтастарға тән. Концентратқа әртүрлі материалдарды қосқанда шихтаның тығыздығы төмендейді, шекемтастардың кеуектілігі артады. Шекемтастардың кеуектілігінің байқалатын өзгеруі шихта тығыздығының төмендеуіне пропорционалды емес. Шихтаның құрамына байланысты салыстырмалы тығыздық 0,1...3,4% өзгереді. Бұл жағдайда шекемтастардың кеуектілігі 30...50% өзгереді. Бентонит қосылған шекемтастардың кеуектілігі әктас қосылған шекемтастардың кеуектілігіне жақын, бірақ қосылған бентониттің көлемі 10 есе аз; әктасқа қарағанда. Сынау кезінде бентониттің ісінуі 15...20 есе. Түйіршіктер үшін кеуектілік мәндерінің әктас пен бентонит қосылған олардың тұтынуындағы он есе айырмашылығымен сәйкес келуі, түйіршіктеу процесінде бентонит ылғалдың болмауына байланысты өз мүмкіндіктерін толық іске асырмайды деген қорытынды жасауға мүмкіндік береді. зарядтың микрокөлемдері немесе түйіршік құрылымының өзі туындаған шектеулерге байланысты. Шекемтастардың ең үлкен кеуектілігі органикалық байланыстырғышпен қамтамасыз етіледі. Суда еріген полиакриламид кеңістікте бағытталған дамыған құрылымы бар ұзын молекулалық тізбектерді құрайды. Бұл ұзын, күшті молекулалар жасыл түйіршіктің қаңқасы мен күшін құрайды. 378 К-қа дейін қыздырғанда органикалық байланыстырғыш ылғал толығымен босатады, полиакриламид молекулаларының көлемі азаяды және суды толығымен алып тастағаннан кейін өте кеуекті түйіршік құрылымы пайда болады. Осылайша, әртүрлі байланыстырғыш қоспаларды пайдаланған кезде шикі шекемтастардың кеуектілігі бастапқы зарядтың тығыздығына қарағанда түйіршіктеу механизміне көбірек байланысты. Ұсынылған аналитикалық-есептеу әдістемеге сәйкес ылғалды шекемтастардың құрылымы талданды, атап айтқанда, оның көлденең қимасы бойынша ылғалдың таралуы зерттелді. Шекемтастардың әртүрлі аймақтарының ылғалдылығын анықтау нәтижелері 8-кестеде келтірілген. Кесте 8. Әртүрлі түйіршіктер аймақтарының ылғалдылығы.

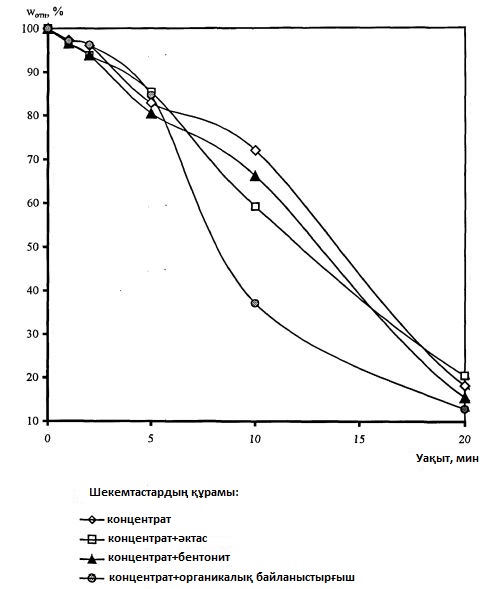

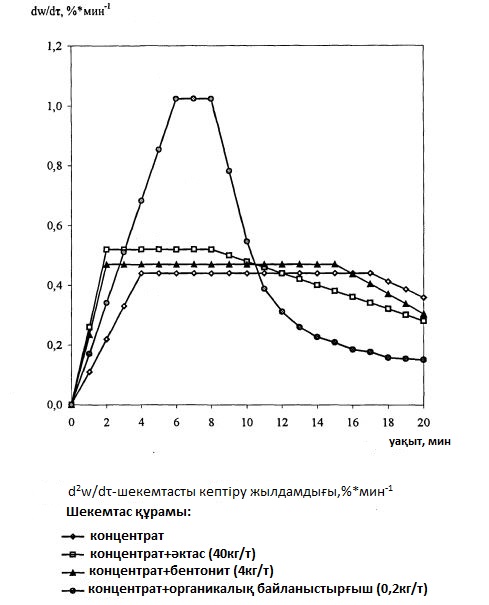

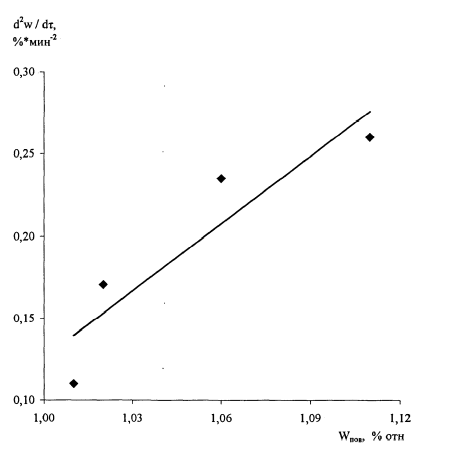

Ескертулер: W*-ылғалды біркелкі таратпау коэффициенті Шекемтастардың ылғалдылығы 8,3...9,3% деңгейінде, бұл сәйкес құрамның шихтасындағы ылғалдың оңтайлы деңгейіне сәйкес келеді. Ылғал түйіршіктің көлденең қимасы бойынша біркелкі таралмаған: ядро мен сыртқы сфералық қабықшаның ылғалдылығы аралық аймаққа қарағанда жоғары. Ылғалды бөлудің ұқсас үрдісі ерекшеліксіз барлық зарядтарға (соның ішінде қоспалары жоқ) тән. Ылғалдың таралуын бағалау үшін біркелкі емес коэффициент ұсынылады, ол түйіршіктер аймақтарындағы салыстырмалы ылғалдылықтағы ауытқулардың қосындысы:  | (12) | (12)Қоспаның түрі негізінен біркелкі еместік шкаласын анықтайды: біркелкі еместіктің ең жоғары коэффициенті шихтаға тән, мұндағы қоспа әктас болып табылады (қоспасыз шихта үшін 0,32-ге қарсы 0,67). Органикалық байланыстырғышы бар түйіршіктер ең аз біркелкі еместігімен сипатталады (0,32-мен салыстырғанда КW = 0,17). Зерттелетін қоспа композициялары үшін ылғалдың таралу көрсеткіштері арасындағы максималды айырмашылық 4 есе. Ылғалдың біркелкі таралу деңгейіне қатысты біркелкі таралуы (сурет 13). Шекемтастардың көлденең қимасы бойынша ылғалдың біркелкі таралуы туралы алынған мәліметтер шекемтастардың пайда болу теориясына сәйкес келеді. Түйіршіктеу процесі ылғал мөлшері қоспаның жалпы ылғалдылығынан сәл жоғары болатын ядроның пайда болуымен басталады. Түйіршіктеу кезіндегі механикалық жүктемелердің әрекеті нәтижесінде. ядро тығыздалып, оның бетіне, содан кейін түйіршіктің бетіне белгілі бір мөлшерде ылғал сығады. Шекемтастардың бетін сулау оның өсуінің қажетті шарты болып табылады. Түйіршік өскен сайын өзектегі ылғалдылық азаяды, бірақ процестің соңына қарай ылғалдың толық қайта бөлінуі болмайды. Нәтижесінде шекемтастардың өзегі ең ылғалды аймақ болып қалады [14]. Ылғалдың біркелкі таралуы түйіршіктің ішінде ылғал градиентінің болуына ықпал етуі керек: өзектен және перифериялық аймақтан ылғал аралық аймаққа енуге бейім болуы керек, оның ылғалдылығы минималды. Әртүрлі кәсіпорындардың түйіршіктеу цехтарында жасыл шекемтастарды гранулизатордан қуырғыш машинаға ауыстыру үшін қажетті жалпы қызмет ету мерзімі 5 минуттан аспайды. Лабораториялық жағдайда түйіршіктегі ылғалдың таралуын зерттеген кезде шекемтастарды өндіру мен әртүрлі аймақтардың ылғалдылығын анықтау арасындағы уақыт аралығы 30...40 минутты құрады. Осылайша, түйіршікте әртүрлі ылғалдылық аймақтарының болу уақыты нақты өндіріс жағдайында шикі шекемтастардың болуы уақытынан әлдеқайда көп.  Сурет 12. Түйіршіктің көлденең қимасы бойынша салыстырмалы ылғалдылығының өзгеруі 3.4 Шекемтастарды кептіру Шекемтастарды термиялық өңдеудің бірінші кезеңі - кептіру - шекемтастардың тұтастығын сақтау және олардың соңғы сапасын қалыптастыру тұрғысынан ең маңыздысы. Тұтқырдың маңызды функцияларының бірі түйіршік құрылымын қамтамасыз ету болып табылады, ол да қауіпсіз «соққысыз» кептіруге ықпал етеді. Түрлі қоспалармен диаметрі 14 мм шекемтастарды кептіру процесінің заңдылықтарын зерттеу. бойынша жүзеге асырылды температурасы 378 К және ауаның сүзілу жылдамдығы 0,03 м/с. Зерттелетін шекемтастардың құрамы мен құрылымдық қасиеттері 7 және 8 кестелерде берілген. Кептіру процесін зерттеу нәтижелері 13-суретте көрсетілген. Кептіру қисықтарының жалпы көрінісі шекемтастарды қамтитын коллоидты капиллярлы-кеуекті денелер үшін белгілі заңдылықтарға сәйкес келеді [15]. Әртүрлі құрамдағы шекемтастардың кептіру кинетикасы ұқсас тәуелділіктермен көрінеді (14-сурет), олардың айырмашылығы кептіру қарқындылығын көрсететін процестің сандық параметрлерінде жатыр.  Сурет – 13. Кептіру кезінде түйіршік ылғалдылығының өзгеруі Кептіру температурасы 378 К. Wқат - кептірудің сипаттамалық параметрі, Wқат = Wi/Wo, мұндағы: Wі - ағымдағы уақытта шекемтастардың ылғалдылығы; Wo - шекемтастардың бастапқы ылғалдылығы. Шекемтастарды кептіру процесін (14-сурет) үш кезеңмен сипаттауға болады: кептіру жылдамдығының жоғарылауы, тұрақты және төмендеуі. Кептіру жылдамдығының жоғарылау кезеңі булану бетінің пайда болуымен және түйіршіктер көлемінің ылғалды шам температурасына дейін қызуымен байланысты. Әртүрлі үлгілер үшін бұл кезеңнің ұзақтығы жалпы кептіру уақытының 20% аспайды (Кесте 9). Осы кезеңдегі кептіру қарқындылығы (жалпы ылғалдың уақыт бойынша өзгеруінің екінші туындысы) ылғалдың түйіршік көлеміне таралу сипатымен, атап айтқанда, ылғалдың салыстырмалы ылғалдылығының мәнімен анықталады. беткі қабат (корреляция коэффициенті 0,9168, 10-кесте) және 0,11 ..0,26%*мин-2 шегінде өзгереді. Бұл қатынас 15-суретте көрсетілген сызықтық қатынаспен жуықталады.Түйіршік бетінің салыстырмалы ылғалдылығының жоғарылауы кептіру процесінің жеделдетілуіне әкеледі, бұл ылғалдың көп мөлшерін кетіруге қолайлы жағдайлардың қалыптасуымен байланысты беткі қабатында шоғырланған [16].  Сурет 14 – Түйіршіктерден ылғалды кетіру жылдамдығы  Сурет 15 – Бірінші кезеңдегі шекемтастарды кептіру қарқындылығы d2w/dτ=1,36*Wпов – 1,23 d2w/dτ – түйіршік ылғалдың екінші туындысы, %*мин-2 Wпов – шекемтастардың беткі қабатының салыстырмалы ылғалдылығы, % салыст. Кесте 9. Шекемтастарды кептіру кезеңдерінің ұзақтығы.

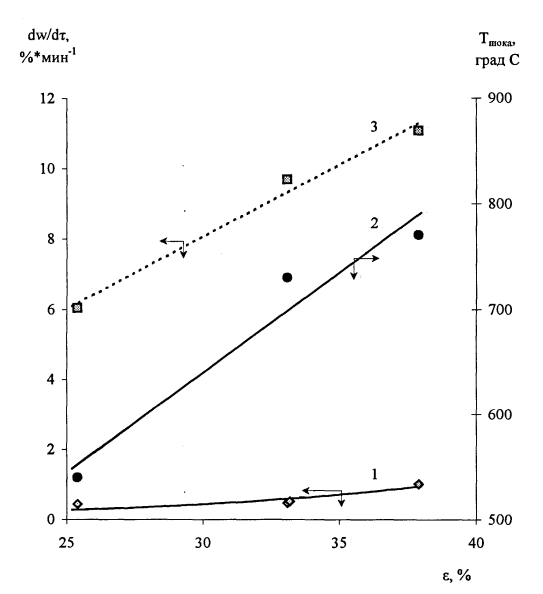

Ұзақтығы 36%-ға жететін екінші кептіру кезеңінде (9-кесте), түйіршіктің температурасы, булану бетінің жағдайы мен ауданы тұрақты, ал түйіршікке берілген барлық жылу ылғалдың булануына жұмсалады. Бұл жағдайда кептіру жылдамдығы тек түйіршік көлемінен булану бетіне ылғалдың таралу жылдамдығына байланысты және түйіршік құрылымымен анықталады. Тұрақты жағдайларда (температура, ылғалдылық және салқындатқышты сүзу жылдамдығы) кептіру жылдамдығы шекемтастардың кеуектілігіне пропорционалды және 16-суретте көрсетілген тәуелділікпен ұсынылуы мүмкін. Шекемтастардың кеуектілігінің жоғарылауымен жылдамдығы. ылғалдың ішкі диффузиясы және, демек, кептіру процесінің жылдамдығы артады. Екінші кезеңдегі кептіру жылдамдығы ең жоғары кеуектілігі бар органикалық байланыстырғышы бар түйіршіктер үшін ең жоғары (E=37,9%).  Сурет – 16. Екінші периодтағы шекемтастардың кептіру жылдамдығының және «соққы» температурасының шекемтастардың кеуектілігіне тәуелділігі. ε - шекемтастардың кеуектілігі, %; 1 - екінші кезеңде шекемтастардың кептіру жылдамдығы, %*мин-1; 2 - шекемтастардың «шок» температурасы, оС; - шекемтастарды кептірудің критикалық жылдамдығы, %*мин-1. Кептірудің үшінші кезеңі – жылдамдықтың төмендеу кезеңі, ең ұзақ ұзақтығы 81%-ға дейін (9-кесте), түйіршікке тереңдеп булану бетінің бір мезгілде тереңдеуімен және түйіршік температурасының жоғарылауымен жалғасады. Бетінің тереңдетілуі. шекемтастардың ішіндегі булану кептіру жылдамдығының төмендеуімен оның аумағының азаюын тудырады. Осы кезеңдегі кептіру баяулауының максималды қарқындылығы органикалық байланыстырғышы бар шекемтастарға тән (сур. 17). Кептіру аймағындағы шекемтастардың қызу жылдамдығы және күйдіру машинасының өнімділігі олардың ылғалды бұзбай шығару мүмкіндігімен шектеледі. Максималды (критикалық) кептіру жылдамдығына сәйкес (13) есептеуге болады:  (13) (13)мұндағы,  - критикалық кептіру жылдамдығы, %/сағ.; - критикалық кептіру жылдамдығы, %/сағ.;𝜎𝑡— шекті тангенциалды кернеу, н/м2; р- газ фазасының жалпы қысымы, н/м2; k- бу сүзу коэффициенті, м2/ч; D- будың диффузиялық коэффициенті, м2/ч ; М - судың молекулалық салмағы, кг/моль; R - әмбебап газ тұрақтысы, Дж/(моль*К):; 𝑇𝑢 - булану температурасы, К; 𝑅𝑜𝑘— радиус окатыша, м; 𝛾𝑜𝑘 — плотность окатыша, кг/м3. Шекемтастарды күйдіру шарттарына келетін болсақ, онда параметрлердің мәндері (13) мынаған тең болады: σ  =2,8*105 н/м2; р= 105 н/м2; М = 18*10-3 кг/моль; Тu = 373 К; R = 8,31 Дж/(моль*К); Rok= 7*10-3 м. Түйіршіктер үшін γok мәні қоспасыз 3878 кг/м3, әктаспен түйіршіктер үшін - 3356 кг/м3, бентонитпен - 3465 кг/м3, органикалық байланыстырғышпен - 3224 кг/м3. Тасымалдау параметрлерін (k және D) анықтау үшін (14) критикалық кептіру температурасына (соққы температурасы) қатысты қолданамыз: =2,8*105 н/м2; р= 105 н/м2; М = 18*10-3 кг/моль; Тu = 373 К; R = 8,31 Дж/(моль*К); Rok= 7*10-3 м. Түйіршіктер үшін γok мәні қоспасыз 3878 кг/м3, әктаспен түйіршіктер үшін - 3356 кг/м3, бентонитпен - 3465 кг/м3, органикалық байланыстырғышпен - 3224 кг/м3. Тасымалдау параметрлерін (k және D) анықтау үшін (14) критикалық кептіру температурасына (соққы температурасы) қатысты қолданамыз: (14) (14)мұндағы Q – булану реакциясының жылу эффектісі, 2333,7 Дж/Кг; α- түйіршік бетінің бірлігіне жылу беру коэффициенті, 34,8 Вт/(м2*К). Тшок мәні эксперименттік мәліметтер негізінде алынады (10-кесте). Есептелген бу беру параметрлері костомукша түйіршіктері үшін анықталған мәндер диапазонында, бұл лебединский түйіршіктері үшін кептіру жылдамдығының сыни үлгісін қолдану мүмкіндігін растайды. «Соққы» температурасын анықтау үшін шикі шекемтастарды муфельді пеште біраз уақыт ұстады, оның температурасы «соққы» температура аралығы анықталғанға дейін 50 ° C-қа дейін кезең-кезеңмен өзгертілді, ал 10 ° C-тан кейінгі аралықта. Кесте 11. Критикалық кептіру жылдамдығын есептеу нәтижелері.

Шекемтастарды кептіру бойынша тәжірибелік мәліметтермен салыстырғандағы критикалық кептіру жылдамдығын есептеу нәтижелері 17-суретте көрсетілген. Критикалық жылдамдықтан төмен аймақ (тікелей сызық 3) қауіпсіз кептіру режимдеріне сәйкес келеді. Қолданыстағы технологияларды пайдалана отырып, материалдарды кептіру қазіргі уақытта тиімсіз процесс болып табылады, сондықтан дәстүрлі емес әдістерді пайдалану өте перспективалы болуы мүмкін. Концентраттарды микротолқынды өріспен сәулелендіру процесінде электромагниттік толқындар материалдың бүкіл көлеміне жұтылады, ал концентрат қызады және су буланады. Жылытудың көлемдік сипаты қабаттағы жылу мен масса алмасу үшін қолайлы жағдайларды қамтамасыз етеді. Жылудың берілуі қабаттың азоөткізгіштігіне байланысты емес, сондықтан лентадағы тығыз қабатқа салынған жұқа концентраттарды микротолқынды өрістерде де кептіруге болады. Осылайша, суперконцентраттарды кептіру үшін микротолқынды өрістердің энергиясын пайдалану әбден қолайлы. Жану өнімдерінің және үйкеліс беттерінің болмауы кептірілген концентраттың тазалығын қамтамасыз етеді. Оңтайлы кептіру режимі 140 ºС температурада және осы температурада 5 минут ұсталу керек. Бұл жағдайда процестің жалпы ұзақтығы 15 минутты құрайды. Ылғалды концентраттың микротолқынды өріс энергиясының жоғары сіңіру коэффициентін ескере отырып, жылу оқшауланған камерадағы өнеркәсіптік қондырғыдағы энергия шығындары 10% аспайды. Зертханалық зерттеулерге сәйкес ылғалдылығы 15% Оленегорск концентратын кептіруге арналған электр энергиясы 0,1 МВт/т құрайды. Жұмыстың нәтижелерін микротолқынды өрістерде ұсақ түйіршікті материалдарды кептіруге арналған қондырғыларды әзірлеуде қолдануға болады [17]. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||