Классификация основных процессов химической технологии

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

|

Фильтрование. Виды фильтрования, основные области применения Фильтрование – это процесс разделение суспензий или пылей с помощью фильтра, т.е. пористой перегородки, способной задерживать взвеш-е частицы в жид-ти или газе. Отделяемые при фильтр-ии частицы могут отлагаться либо на фильтре в виде осадка, либо в самом фильтре забивая его поры. В соответствии с этим различают фильтр-ие с отлож-ем осадка и фильтр-ие с забивкой пор фильтра. Движущей силой процесса фильтр-ия явл-ся разность давлений до фильтра и после него. Иногда эта разность создается центробежными силами. Соотв-но различают: фильтр-ие под действием перепада давления и центробежное фильтр-е. Различают фильтры: тонкой очистки (высокопроизводительные или абсолютные, т.е. не регенерир-ся, выбрас-ся), эффект-ть 99,9%, ск-ть фильтр-я менее 10 см/с; воздушные ф-ры, исп-ся в сист-х кондиционирования возд-а, ск-ть ф-ия 2,5 – 3 м/с, регенерир-ые и нерегенер-ые; промышл-е ф-ры (тканевые, зернистые, грубоволокнистые) – регенерир-ся. В качестве фильтрующих материалов применяют следующие зернистые пористые тела: песок, гравий, ткани, сетки, пористую керамику, пористую пластмассу и др. При фильтр-ии происходит движ-е жид-и через слой осадка и фильтр. Отсюда, сопрот-е фильтр-ию склад-ся из сопрот-я осадка и сопрот-я фильтра R=RОС+RФ. Сопр-ие осадка пропорц-но его толщине RОС=r∙δ, δ – толщина осадка, r – удельное сопр-ие осадка. Скорость движ-ия жид-и через слой осадка и фильтр будет равна W=dV/Fdτ=ΔP/R=ΔP/(rxV/F+RФ), ΔP – перепад давл-я при фильтр-ии. dτ=(dV/FΔP)∙(rx∙V/F+RФ). Фильтры для воды см вопр.7 МАХП

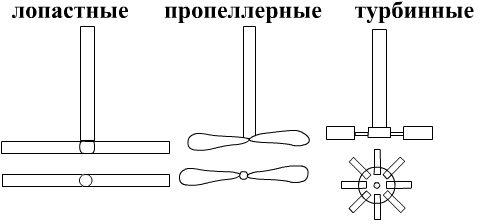

Э  тот процесс прим-ют в хим-ой технологии для получения эмульсий и суспензий, интенсификаций тепловых, массообменных и хим-их процессов. Осн-ми характ-ми процесса перемеш-ия явл-тся: интенсивность и эффективность. Интенс-ть перемеш-ия опред-ся кол-ом энергии, вводимой в ед-цу объема перемеш-ой среды за ед-цу врем-и. Мерой интенс-ти явл-ся крит-й Рейнольдса Re. С увел-ем интенс-ти перемеш-ия пропорц-но возрастают энергетич-ие затраты, в то время, как технолог-ий эффект от увел-ия интенс-ти ограничен определ-ми пределами. Технологический эффект процесса или эффект-ть перемеш-ия явл-ся характ-кой качества продукта. Он может быть охарактеризован отношением коэф-ов ск-ти тепловых, массообменных или хим-их проц-ов при перемеш-ии без него. Перемеш-ие в жидкостной среде осущ-ся 3 способами: 1) механическим; 2) пневматическим; 3) циркуляционным. Пневматическое перемеш-ие осущ-ся путем пропускания газа через слой перемеш-ой жид-ти. Сжатый газ, чаще всего воздух, распред-ся барбатёром, представл-им собой ряд горизонтально располож-х у днища ап-та перфорир-ых труб. Интенс-ть перемеш-ия опред-ся кол-ом газа пропускаемый в 1 минуту через 1 м2 свободной поверх-и ап-та, обычно находится в пределах 0,4 – 1,2 м3/м2 мин. Пневм-ое перемеш-ие прим-ся в тех случаях, когда допускается контакт жид-и с газом и перемеш-ие осущ-ся кратковременными периодами. Циркуляционное перемеш-е произв-ся многократными прокачиваниями ж-ти из ап-та через циркуляц-ый насос и снова в ап-ат. В соответствии с принятой кратностью циркуляции, т.е. отношением секундной производит-ю циркуляц-го насоса к объему ж-ти в ап-те, обеспеч-ся та или иная интенс-ть перемеш-ия. Требуемая для заданного технологич-го эффекта кратность циркуляции устан-ся опытным путем. Механическое перемеш-ие в ж-ой среде имеет преимущ-ое знач-ие в хим-ой технологии и осущ-ся с помощью мешалок различного типа. Мешалка, чаще всего, предст-ет собой комбинацию лопастей, насаж-ых на вращ-ся вал. Лопасти мешалки могут иметь различную геом-ую форму. В соответствии с которой различают основные типы мешалок: лопастные, пропеллерные, турбинные. Кроме перечисленных основных типов существуют мешалки других конструкций, например, дисковые или якорные. тот процесс прим-ют в хим-ой технологии для получения эмульсий и суспензий, интенсификаций тепловых, массообменных и хим-их процессов. Осн-ми характ-ми процесса перемеш-ия явл-тся: интенсивность и эффективность. Интенс-ть перемеш-ия опред-ся кол-ом энергии, вводимой в ед-цу объема перемеш-ой среды за ед-цу врем-и. Мерой интенс-ти явл-ся крит-й Рейнольдса Re. С увел-ем интенс-ти перемеш-ия пропорц-но возрастают энергетич-ие затраты, в то время, как технолог-ий эффект от увел-ия интенс-ти ограничен определ-ми пределами. Технологический эффект процесса или эффект-ть перемеш-ия явл-ся характ-кой качества продукта. Он может быть охарактеризован отношением коэф-ов ск-ти тепловых, массообменных или хим-их проц-ов при перемеш-ии без него. Перемеш-ие в жидкостной среде осущ-ся 3 способами: 1) механическим; 2) пневматическим; 3) циркуляционным. Пневматическое перемеш-ие осущ-ся путем пропускания газа через слой перемеш-ой жид-ти. Сжатый газ, чаще всего воздух, распред-ся барбатёром, представл-им собой ряд горизонтально располож-х у днища ап-та перфорир-ых труб. Интенс-ть перемеш-ия опред-ся кол-ом газа пропускаемый в 1 минуту через 1 м2 свободной поверх-и ап-та, обычно находится в пределах 0,4 – 1,2 м3/м2 мин. Пневм-ое перемеш-ие прим-ся в тех случаях, когда допускается контакт жид-и с газом и перемеш-ие осущ-ся кратковременными периодами. Циркуляционное перемеш-е произв-ся многократными прокачиваниями ж-ти из ап-та через циркуляц-ый насос и снова в ап-ат. В соответствии с принятой кратностью циркуляции, т.е. отношением секундной производит-ю циркуляц-го насоса к объему ж-ти в ап-те, обеспеч-ся та или иная интенс-ть перемеш-ия. Требуемая для заданного технологич-го эффекта кратность циркуляции устан-ся опытным путем. Механическое перемеш-ие в ж-ой среде имеет преимущ-ое знач-ие в хим-ой технологии и осущ-ся с помощью мешалок различного типа. Мешалка, чаще всего, предст-ет собой комбинацию лопастей, насаж-ых на вращ-ся вал. Лопасти мешалки могут иметь различную геом-ую форму. В соответствии с которой различают основные типы мешалок: лопастные, пропеллерные, турбинные. Кроме перечисленных основных типов существуют мешалки других конструкций, например, дисковые или якорные.

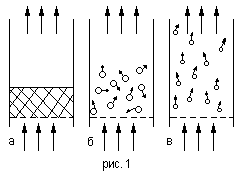

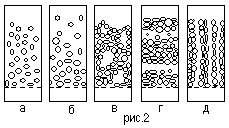

П   еревод зернистого слоя в псевдоожиж-ое (кипящее) сост-ие позволяет интенсифицировать многие проц-ы хим-ой технологии (адсорбции, сушки, теплообмена и т.д.), а также создать условия перемещения и смеш-ия сыпучих материалов. При этом размер частиц должен быть небольшим, что приводит к увеличению поверх-и их контакта с жид-ю или газом (а это важно для ускор-я проц-ов тепло- и массообмена). Скор-ть проц-ов тепло- и массообмена повыш-ся ещё и потому, что в усл-ях псевдоожиж-я практич-и вся пов-ть всех частиц омывается потоком, причём при значительных скор-ях. Сущ-ет три осн-ых сост-ия слоя зерн-го матер-ла: 1) неподвижное сост-ие (рис.1а), когда скор-ть потока w0 ниже крит-го знач-ия wпс (ск-ти псевдоож-я). При этом гидравл-ое сопр-е увел-ся, а порозность ε и высота Н практич-и неизменны; 2) псевдоожиж-ое (кипящее) сост-е (рис.1б), когда w0 = wпс. Слой приобретает текучесть, частицы слоя перемеш-ся в потоке в различ-х направлениях, набл-ся проскакивание газ-х пузырей, а на своб-ой пов-ти набл-ся волны и всплески. Порозность и высота слоя увел-ся; 3) сост-е уноса (рис.1в), когда w0 = wу, а wпс < wу. Порозность и высота слоя возраст-т, при практ-и пост-ом гидравл-ом сопр-ии. Происх-т разруш-е псевдоож-го слоя и вынос частиц потоком. Это явление масс-го уноса частиц наз-т гидро- или пневмотранспортом и исп-ют в технике для перемещения сыпучих матер-ов. wу ещё наз-т скор-ю свобод-го витания частиц, т.к. частицы движ-ся независ-о друг-от друга, свободно витают, не осаждаясь и не уносясь потоком. Если снизить скор-ть потока после псевдоож-ия, то порозность слоя становится больше, а значит, гидравл-ое сопр-ие непод-го слоя должно быть меньше. Если после этого вновь начать псевдоож-е, то такого эффекта уже не обнаружится. Таким обр-ом, раб-ая ск-ть w0 потока в псевдоож-ом слое должна находиться в пределах wпс <w0< wу. Отнош-е раб-й ск-ти к ск-ти нач-а псевд-ия наз-ют числом псевдоож-я Кп: Кп= w0/ wпс. Оно хар-ет интенсивность перемешивания частиц (инт-ть достиг-ся уже при Кп=2). Режимы взаимод-ия. Структура псевд-го слоя зав-ит от того, каким потоком – ж-ю или г-ом – достигнуто псевд-ое сост-ие зерн-го матер-ла. 1) Однородное псевд-ие набл-ся при псевд-ии капельной ж-ю (рис.2а). При этом увел-е ск-ти потока выше wпс прводит к равномерному увел-ю высоты слоя без существенных колебаний верхней граныцы слоя. 2) В технике чаще исп-ся псевд-ие газ-ым потоком. Происх-ит неоднородное псевд-ие (рис.2б), особенно характерное для больших чисел псевд-ия. При этом часть газа движ-ся не только сплошным потоком, но и в виде пузырей, иногда достаточно больших. Эти пузыри разруш-ся при выходе из слоя, приводя к резким колебаниям его высоты (рис.2в). 3) С увел-ем ск-ти газа (а значит и Кп) неоднородность слоя возраст-т, размер пуз-й увел-ся, и иногда они могут достигать по размеру диам-а ап-та; при этом возможно поршневое движ-е частиц, находящихся над пузырём (рис.2г). При выходе пуз-й из псевд-го слоя часть слоя подбрас-ся вверх, что приводит к уносу частиц газ-ым потоком – это поршневое псевд-е, при нём ухуд-ся контакт между частицами и г-ом и условия проведения проц-а; 4) Если в псевд-ое сост-е переводят слой мелкозернистого слипающегося матер-ла, то при ск-ти, немного превыш-ей wпс, возможно наруш-е однород-и слоя вследствие образования сквозных каналов (рис.2д). В этом случае происх-т проскок или байпасирование газ-го потока через эти каналы без полного контакта со всеми частицами слоя. При увел-и ск-ти газа эти каналы часто полностью исчезают. На раб-у ап-ов с псевд-ым слоем зернистого матер-а влияет конструкция опорно-распред-ой решётки, назначение кот-ой сост-т не только в удержании без провала через неё зернистого слоя до начала и после окончания раб-ы ап-а в режиме псевд-ия, но и в равномерном распред-и потока ж-ти или газа по сечению ап-та. еревод зернистого слоя в псевдоожиж-ое (кипящее) сост-ие позволяет интенсифицировать многие проц-ы хим-ой технологии (адсорбции, сушки, теплообмена и т.д.), а также создать условия перемещения и смеш-ия сыпучих материалов. При этом размер частиц должен быть небольшим, что приводит к увеличению поверх-и их контакта с жид-ю или газом (а это важно для ускор-я проц-ов тепло- и массообмена). Скор-ть проц-ов тепло- и массообмена повыш-ся ещё и потому, что в усл-ях псевдоожиж-я практич-и вся пов-ть всех частиц омывается потоком, причём при значительных скор-ях. Сущ-ет три осн-ых сост-ия слоя зерн-го матер-ла: 1) неподвижное сост-ие (рис.1а), когда скор-ть потока w0 ниже крит-го знач-ия wпс (ск-ти псевдоож-я). При этом гидравл-ое сопр-е увел-ся, а порозность ε и высота Н практич-и неизменны; 2) псевдоожиж-ое (кипящее) сост-е (рис.1б), когда w0 = wпс. Слой приобретает текучесть, частицы слоя перемеш-ся в потоке в различ-х направлениях, набл-ся проскакивание газ-х пузырей, а на своб-ой пов-ти набл-ся волны и всплески. Порозность и высота слоя увел-ся; 3) сост-е уноса (рис.1в), когда w0 = wу, а wпс < wу. Порозность и высота слоя возраст-т, при практ-и пост-ом гидравл-ом сопр-ии. Происх-т разруш-е псевдоож-го слоя и вынос частиц потоком. Это явление масс-го уноса частиц наз-т гидро- или пневмотранспортом и исп-ют в технике для перемещения сыпучих матер-ов. wу ещё наз-т скор-ю свобод-го витания частиц, т.к. частицы движ-ся независ-о друг-от друга, свободно витают, не осаждаясь и не уносясь потоком. Если снизить скор-ть потока после псевдоож-ия, то порозность слоя становится больше, а значит, гидравл-ое сопр-ие непод-го слоя должно быть меньше. Если после этого вновь начать псевдоож-е, то такого эффекта уже не обнаружится. Таким обр-ом, раб-ая ск-ть w0 потока в псевдоож-ом слое должна находиться в пределах wпс <w0< wу. Отнош-е раб-й ск-ти к ск-ти нач-а псевд-ия наз-ют числом псевдоож-я Кп: Кп= w0/ wпс. Оно хар-ет интенсивность перемешивания частиц (инт-ть достиг-ся уже при Кп=2). Режимы взаимод-ия. Структура псевд-го слоя зав-ит от того, каким потоком – ж-ю или г-ом – достигнуто псевд-ое сост-ие зерн-го матер-ла. 1) Однородное псевд-ие набл-ся при псевд-ии капельной ж-ю (рис.2а). При этом увел-е ск-ти потока выше wпс прводит к равномерному увел-ю высоты слоя без существенных колебаний верхней граныцы слоя. 2) В технике чаще исп-ся псевд-ие газ-ым потоком. Происх-ит неоднородное псевд-ие (рис.2б), особенно характерное для больших чисел псевд-ия. При этом часть газа движ-ся не только сплошным потоком, но и в виде пузырей, иногда достаточно больших. Эти пузыри разруш-ся при выходе из слоя, приводя к резким колебаниям его высоты (рис.2в). 3) С увел-ем ск-ти газа (а значит и Кп) неоднородность слоя возраст-т, размер пуз-й увел-ся, и иногда они могут достигать по размеру диам-а ап-та; при этом возможно поршневое движ-е частиц, находящихся над пузырём (рис.2г). При выходе пуз-й из псевд-го слоя часть слоя подбрас-ся вверх, что приводит к уносу частиц газ-ым потоком – это поршневое псевд-е, при нём ухуд-ся контакт между частицами и г-ом и условия проведения проц-а; 4) Если в псевд-ое сост-е переводят слой мелкозернистого слипающегося матер-ла, то при ск-ти, немного превыш-ей wпс, возможно наруш-е однород-и слоя вследствие образования сквозных каналов (рис.2д). В этом случае происх-т проскок или байпасирование газ-го потока через эти каналы без полного контакта со всеми частицами слоя. При увел-и ск-ти газа эти каналы часто полностью исчезают. На раб-у ап-ов с псевд-ым слоем зернистого матер-а влияет конструкция опорно-распред-ой решётки, назначение кот-ой сост-т не только в удержании без провала через неё зернистого слоя до начала и после окончания раб-ы ап-а в режиме псевд-ия, но и в равномерном распред-и потока ж-ти или газа по сечению ап-та.

Технич-ие процессы, ск-ть протекания которых опред-ся скор-ю подвода или отвода тепла наз-ся тепловыми. К тепловым проц-м относ-ся: нагревание, охл-ие, конденсация, испарение. Частным случаем испар-я явл-ся выпар-ие или концентрир-ие при кипении раст-ов тв-ых нелетучих вещ-в путем удаления ж-го летучего раств-ля в виде паров. В тепловых процессах тепло передается самопроизвольно от среды с более высокой темп-ой, наз-ой теплоносителем, к среде с более низкой темп-ой, наз-ой хладоагентом. Передача тепла от одного тела к другому может происходить по средствам теплопров-ти, конвекции и теплового излучения. Теплопров-ю наз-ют процесс распред-ия тепла вследствие беспорядочного или теплового движения молекул или колебательного движения атомов тела. Процесс теплопров-и наблюд-ся в тв-х телах и тонких слоях ж-ей или газов, происходит при неравенстве темп-ур внутри рассм-ой среды. Совокупность значений темп-ур в данный момент времени для всех точек рассм-ой среды наз-ся темпер-ым полем. Если темп-а не измен-ся во времени, то темп-ое поле наз-ся стационарным, в противном случае нестац-ым. При передаче тепла через плоскую стенку путем теплопров-и согласно зак-у Фурье кол-во передаваемого тепла Q пропорц-но пов-ти теплообмена F, разности темп-ур пов-ти стенки и обратно пропорц-но толщине стенки δ: Q=[λ/δ]∙F(tст1-tст2)τ. Коэф-т пропорц-ти λ или коэф-т теплопров-ти имеет размерность Вт/м град представляет собой кол-во тепла проходящего в ед-цу времени через ед-цу пов-ти при разности темп-р 1˚ на ед-цу толщины стенки. Он зависит от св-в материала стенки и темп-ы. Отношение λ/δ наз-ют тепловой проводимостью стенки. Обратную величину δ/λ наз-ют тепловым или термическим сопрот-ем стенки. Конвекцией наз-ют процесс переноса тепла вследствие движ-я и перемеш-ия макроскопических объемов газа или ж-ти. Конвективным теплообменом или теплоотдачей наз-ют процесс распред-ия тепла в ж-ти или газе от поверхности тв-го тела или к его поверх-и одновременно конвекцией и теплопровод-ю. При теплоотдаче тепло распред-ся от поверхности тв-го тела к ж-ти через пограничный слой за счет теплопров-и, а от пограничного слоя в массу жид-и преимущ-но конвекцией. При турбулентном движении жидкости, теплообмен происходит значительно интенсивнее, чем при ламинарном. Согласно основному закону теплоотдачи, закону Ньютона количество тепла Q переданное от поверхности тела в окр-ую среду или наоборот, пропорционально поверхности теплообмена F, разности температур стенки, окр-ей среды tст – t и времени τ: Q=αF(tст-t)τ. Коэф-т пропорц-ти α наз-ся коэф-ом теплоотдачи имеет размерность Вт/м2·град и показывает какое кол-во тепла передается от теплообменной поверх-и 1м2 в окр-ую среду или наоборот, в ед-у времени при разности темп-ур между теплообменной поверх-ю и окруж-ей средой 1º. Передача тепла тепловым излучением или лучеиспуск-ем – это процесс распред-ия тепла в виде электромаг-ых волн. Тепловое излучение происходит непрерывно в результате сложных внутриатомных возмущений, интенс-ть которых опред-ся темп-ой тела. Лучистая энергия представляет собой энергию электромаг-ых колебаний с различ-и длинами волн. Тепловому излучению соответствуют длины волн от 0,4 до 40 мкм. При поглощении теплового излучения лучистая энергия переходит в тепловую. В общем случае поглощается лишь часть энергии, другая её часть отражается и некоторая часть проходит сквозь тело. Тела, поглощ-ие всю падающую на них лучистую энергию, наз-ся абсолютно черными. Тела, полностью отраж-ие падающую на них лучистую энергию наз-ся абсолютно белыми. Тела пропус-ие лучистую энергию наз-ся абсолютно прозрачными. Из реальных тел к абсолютно черным приближается сажа, которая поглощает до 96% всех лучей. Наиболее полно отражают падающие на них лучи тела со светлой полированной поверхностью. Большинство твердых тел относятся к числу практически непрозрачных, но прозрачными являются одно и двухатомные газы. Согласно закону Стефана-Больцмана кол-во тепла Q, излучаемое поверх-ю тела, пропорц-но площади излучающей поверх-и F и абсолютной темп-ре тела T4: Q=kFT4. Для технических расчетов этот закон записывают в следующем виде: Q=cF(T/100)4, с – коэф-т лучеиспуск-ия, [Вт/м2К4]. Максимальное значение коэф-а лучеисп-я имеется для абсолютно черного тела с0=5.68 Вт/м2·К4. Для других тел с=ε·с0. Величина ε наз-ся относит-ой излучат-ой способностью или степенью черноты тела. Лучеиспуск-ая способность тела тем больше, чем выше его поглощ-ая способность. Все тела, имеющие темп-ру выше нуля кельвина, могут обмениваться лучистой энергией, в результате этого обмена тела с меньшей темп-ой приобретают дополнит-ое тепло за счет энергии тел с большей темп-ой. 11.Нагревание водяным паром,электрическим током и топочными газами Нагревание прим-ют в хим-ой технологии для ускорения массообменных процессов и хим-их превращений. Наиболее распростран-е след-ие методы нагрева: 1. водяным паром; 2. топочными газами; 3. промежуточными теплоносит-ми; 4. электрическим током. 1. Нагрев водяным паром. В качестве теплоносителя применяют преимущественно насыщенный водяной пар давлением до 1,2 МПа и температурой до 190ºС. В процессе нагревания водяной пар конденсируется, при этом выделяется тепло, равное теплоте испарения жидкости, около 2000 кДж/кг конденсирующегося пара. Коэффициент теплоотдачи от конденсирующего пара к стенке высок от 5 до 18 кВт/м2·град. Т.к. конденсация пара происходит при постоянной температуре, достигается равномерность обогрева. Нагревание водяным паром имеет две разновидности: применение так называемых острого или глухого пара. При обогреве острым паром его вводят непосредственно в нагреваемую жидкость и образующийся конденсат смешивается с ней. Если одновременно с нагревом жидкость необходимо перемешать, то ввод острого пара осуществляется через барботёр – трубу с рядом небольших отверстий. Расход острого пара при периодическом нагревании жидкости определяют из уравнения теплового баланса: Gct1+DI=Gct2+Dcвt2+QПτ, D=Gc(t2-t1)+QПτ/I-cвt2, где G – кол-во нагреваемой жидкости (кг); D – расход греющего пара (кг); с и св – теплоемкости нагреваемой ж-ти и конденсата (кДж/кг·град); I – энтальпия греющего пара (кДж/кг); t1 и t2 – темп-ра жид-и до и после нагревания; Qп – потеря тепла в окр-ую среду (кДж/час); Τ – время (час). В том случае, когда разбавление жидкости или её смешение с водой не допустимо применяют нагревание глухим паром, при этом жидкость отделена от пара стенкой, через которую передается тепло. Греющий глухой пар целиком конденсируется и выводится из парового пространства аппарата в виде конденсата. Расход глухого пара при непрерывном нагревании жидкости находят из теплового баланса Gct1+DI=Gct2+Dcвtв+QП, D=Gc(t2-t1)+QП/I-cвtв, tв – темп-а конденсата. Для удаления из аппаратов конденсата без выпуска с ним пара применяют спец. устройства кондесатоотводчики, которые по принципу действия делятся на 3 группы: 1. поплавковые, приводимые в действие изменением уровня конденсата. 2. термостатические, приводимые в действие изменением температуры конденсата. 3. термодинамические, в которых открытие или закрытие клапанов обусловлено перепадом давления между входом в конденсатоотводчик и камерой давления. 2. Нагрев топочными газами. Топочные или дымовые газы образуются при сжигании топлива в топках или печах различных конструкций. Благодаря большим температурным перепадам при нагревании этим способом до температур 180 до 1000ºС достигаются высокие тепловые нагрузки. Недостатками данного способа является: 1. неравномерность обогрева; 2. трудность регулирования температуры; 3. низкий коэффициент теплоотдачи от газа к стенке (порядка 15 до 35 Вт/м2·град); 4. возможность загрязнения нагреваемых материалов продуктами неполного сгорания топлива при непосредственном обогреве газами. Нагревание топочными газами осуществляется в трубчатых печах, а также печах реакционных котлов автоклавов. 3. Нагрев промежуточными теплоносит-ми. Часто при нагревании материалов недопустим даже кратковременный их перегрев. В этом случае для нагревания применяют промежуточные теплоносителя, которые сначала нагреваются топочными газами, затем передают тепло нагреваемому материалу. В качестве промежуточных теплоносителей применяют: минеральные масла, перегретую воду, расплавленные или жидкие металлы, высокотемпературные органические теплоносители, расплавы солей. Простейший способ нагревания промежуточными теплоносителями заключается в применении обогревательных жидкостных бань, представляющих собой аппараты с рубашками заполненными жидкостным теплоносителем. Рубашки нагреваются топочными газами с помощью электрообогрева или змеевика, по которому пропускается пар высокого давления. Такой способ нагревания не обеспечивает высоких коэффициентов теплопередач, т.к. в рубашке в жидком промежуточном теплоносителе возникают только слабые конвекционные токи. Для увеличения коэффициента теплопередачи используют установки с циркуляцией теплоносителя. Циркуляция может быть естественной или принудительной. Естественная циркуляция происходит за счет разности плотностей. Принудительную циркуляцию осуществляют с помощью насоса. 4. Нагрев электрическим током. С помощью электрического тока нагрев можно производить в широком интервале температур точно поддерживая и легко регулируя температуру нагрева. Нагрев эл. током производят в электропечах. По способу превращения эл. энергии в тепловую различают: электрические печи сопротивления, индукционные и дуговые. Электропечи сопротивления делятся на печи прямого и косвенного действия. В электропечах прямого действия нагреваемое тело включается непосредственно в эл. цепь и нагревается при прохождении через него эл. тока. В электропечах косвенного действия тепло выделяется при прохождении тока через специальные нагревательные элементы и передается материалу лучеиспусканием, теплопроводностью, конвекцией. В таких печах нагревание осуществляется до 1000-1100 градусов. В эл. индукционных печах нагревание осуществляют индукционными токами. Ап-ат окружают обмоткой, через которую пропускают переменный ток, при этом вокруг обмотки образуется переменное магнитное поле индуктирующее в стенках аппарата электродвижущую силу. В результате в стенках аппарата возникает эл. ток, который прогревает их по всей толщине. Диэлектрическое нагревание токами высокой частоты применяют при нагревании диэлектриков. Нагреваемое тело помещают между обмотками конденсатора и при воздействии на диэлектрик переменного эл. поля часть энергии затрачивается на преодоление сил трения между молекулами диэлектрика и превращается в тепло. Количество выделяющегося тепла пропорционально квадрату напряжения и частоте тока. В дуговых печах применяют нагревание электрической дугой до температур 1500-1800 градусов. При возникающих больших температурных перепадах трудно обеспечить равномерный обогрев и точное регулирование температуры. |