Классификация основных процессов химической технологии

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

|

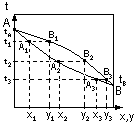

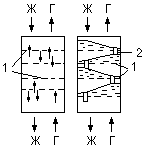

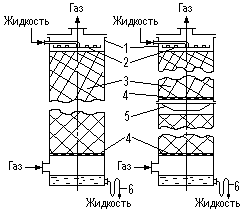

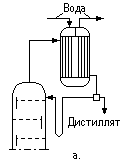

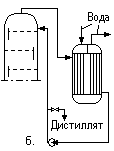

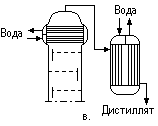

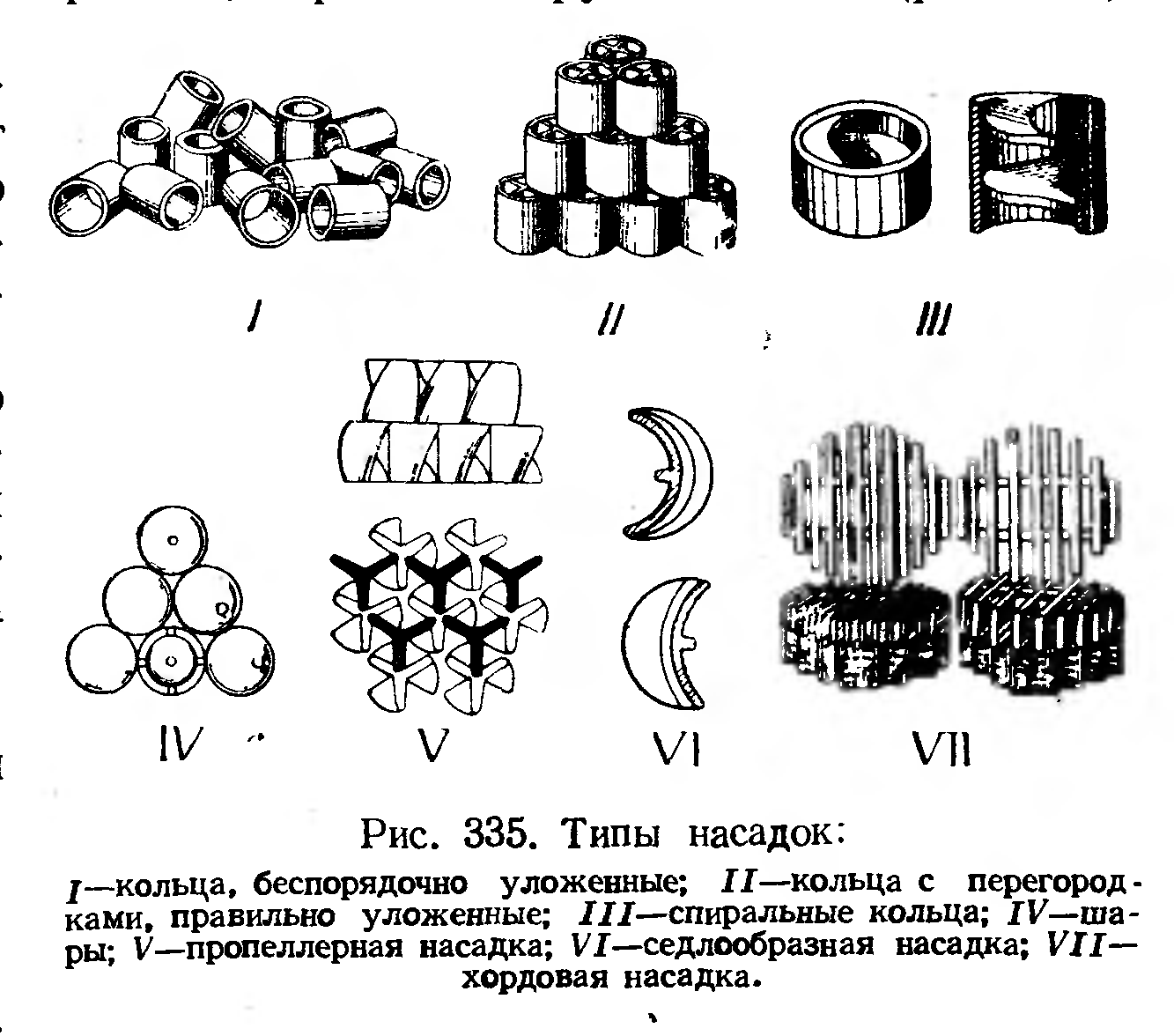

16.Ректификация. Области применения,аппаратурное оформление и основные отличия от простой перегонки Р  ект-ей наз-ся проц-с раздел-я ж-их однор-ых смесей на сост-ие вещ-ва или группы сост-их в-в в рез-те противоточ-го взаим-ия пар-ой и ж-ой фаз. Сущ-ть проц-а рект-и можно проследить с пом-ю t-x-y диагр-ы, т.е. завис-ти темп-ры кип-ия и конц-и от сост-а ж-ти или пара. Для её постр-ия на оси орд-т отклад-ют tкип t1, t2, t3, соотв-ие сост-ам ж-ти х1, х2, х3. Через получ-ые точки А1, А2, А3, а так же точки А и В, соотв-ие темп-ам кип-ия чистых комп-ов, проводят линию кипения АА1А2А3В. Потом по зак. Рауля или по справ-ым данным находят сост-ы пара у1, у2, у3, равнов-ые с сост-ми ж-ти х1, х2, х3, из них вост-ют перп-р до перес-я с изот-ми t1, t2, t3. Через получ-е т-ки B1 B2 B3 и А и В проводят линию конденс-ии. ект-ей наз-ся проц-с раздел-я ж-их однор-ых смесей на сост-ие вещ-ва или группы сост-их в-в в рез-те противоточ-го взаим-ия пар-ой и ж-ой фаз. Сущ-ть проц-а рект-и можно проследить с пом-ю t-x-y диагр-ы, т.е. завис-ти темп-ры кип-ия и конц-и от сост-а ж-ти или пара. Для её постр-ия на оси орд-т отклад-ют tкип t1, t2, t3, соотв-ие сост-ам ж-ти х1, х2, х3. Через получ-ые точки А1, А2, А3, а так же точки А и В, соотв-ие темп-ам кип-ия чистых комп-ов, проводят линию кипения АА1А2А3В. Потом по зак. Рауля или по справ-ым данным находят сост-ы пара у1, у2, у3, равнов-ые с сост-ми ж-ти х1, х2, х3, из них вост-ют перп-р до перес-я с изот-ми t1, t2, t3. Через получ-е т-ки B1 B2 B3 и А и В проводят линию конденс-ии.Построив диагр-у, проследим на ней сущность проц-а ректиф-ии: нагрев исход-ю смесь сост-ва x1 до кип-я получим равновесный с ней пар, отбор и конд-ия кот-го дадут ж-ть сост-ва х2. Нагрев эту смесь до кипения, получим равн-ый с ней пар, при конд-ии кот-го образ-ся ж-ть состава х3. Далее нагр-ся х3 до кипения и отбир-я получен-й пар, пол-им ж-ть сост-ва х4 или практич-и чистый компон-т В. Аналог-но имея пар, равнов-й с ж-ю сост-а х4 и проводя ряд послед-х опер-ий конд-и и испар-я можно получить практич-и чистый комп-т А. В простейшем виде проц-с многократ-го испар-я можно осущ-ть в многоступ-ой устан-ке, в 1-ой ступ-е кот-ой испар-ся исх-ая смесь. На 2-ую ступень поступ-т на испар-е ж-ть, оставш-ся после отдел-я паров в 1-ой ступ. На 3-й ступ-е испар-ся ж-ть, поступ-ая со 2-ой ступ-и после отбора из послед-их паров и т.д. Аналог-о может быть организ-н проц-с многокр-ой конд-ии, при кот-ом на каждую след-ю ступень поступ-ют для конд-ии пары, ост-ся после отдел-я от них ж-ти на предыд-ей ступ-е. Таким обр. можно получить ж-ую или пар-ую фазу с выс-ой конц-ей комп-а путём достиж-я большого числа ступ-й, однако на вых-е этой фазы будет очень мало по срав-ю с исх-ой смесью, а установки будут громоздкими с большими потерями тепла в окр-ю среду. Значит-но более эконом-ое полное и чёткое раздел-ие достиг-ся в проц-ах ректиф-ии, проводимых в компакт-х ап-ах, ректиф-х колоннах путём многократ-го контакта между неравн-ми ж-ой и пар-ой фазами, движущ-ся относит-о друг друга. Этот проц-с осущ-ся при атм-ом и повышенном давлениях, под вакуумом. При взаимод-и между фаз-и происх-т массо- и теплообмен, что обусл-но стремл-ем сист-ы к равнов-ю. В рез-те кажд-го контакта комп-ты перераспр-ся между фазами, пар неск-ко обогощ-ся низкокип-им, а ж-ть высококип-м комп-ом. Многократное контакт-ие прив-ит к практич-и полному раздел-ю исх-ой смеси. Ректиф-ия явл-ся одним из важнейших технгологич-их проц-ов разделения и очистки жид-ей и сжиженных газов в хим-ой, нефтехим-ой, фармацевтической, пищевой и др-х отраслях пром-ти. Примеры: под избыт-ым давл-ем проводят ректиф-ю сжиженных газов, н-р для разделения кислорода и азота; под вакуумом – для раздел-я высококипящих и нетермостойких в-в, а также смесей компон-ов с близкими темпер-ми кипения. 17.Тарельчатые и насадочные колонны. Области их применения Т  арельчатые колонны (абсорбционные и ректифик-ые) выполняются в виде вертикал-х цилиндров, внутри кот-х одна под др-ой размещ-ся опред-ое кол-во горизонт-х перегородок или тарелок, обеспеч-их возмож-ть течения ж-ти сверху вниз, а газа (пара) – снизу вверх. Различают тарельчатые колонны с неорганизованным переливом ж-ти или с провальными тарелками и и колонны с переливными устройствами. Колонны с провал-ми тарелками по характеру гидродинамики потоков аналог-ы насад-ым колоннам, работ-им в режиме подвис-ия. На тарелках 1 одновременно происх-т барботаж газа (пара) через слой ж-ти и частичное провал-ие ж-ти. Газ движ-ся снизу вверх через часть отверстий пульсир-им потоком. Пропускание газа и ж-ти через отверстия носит случайный характер. Суммарную площадь всех отверстий, так наз-ое свободной сечение тарелки, подбирают так, чтобы при заданной скор-ти газ-го потока через часть отверстий происходило проваливание ж-ти. В тарельчатых колоннах с переливными устр-ми 2 ж-ть поступает на верхнюю тарелку, перелив-ся через переливные устр-ва сверху вниз и удал-ся через ниж-ю часть ап-та. Газ ввод-ся в ниж-ю часть ап-та и перемещ-ся вверх распред-ясь на каждой тарелке в виде пузырьков или струй. В завис-ти от устр-ва распред-ия газа на тарелках различают тарелки ситчатые, колпачковые, клапанные и др. Хар-ер распред-ия газа и ж-ти зависит не столько от конструкции распред-х устр-в, ск-ко от скор-ти газ-го потока. Разл-т 3 осн-х гидродин-х режима раб-ы тарелок: пузырьковый, пенный, струйный. Пузырьк-й режим наблюд-ся при небольших скор-ях газа, когда он движ-ся сквозь слой ж-ти в виде отдельных пузырьков, при этом тарелка раб-ет неполным сечением. В пенном реж-е пов-ть контакта фаз на тарелке максим-а. При дальнейшем увел-и скор-и газа длина газ-х струй увел-ся и они выходят на пов-ть барбот-го слоя не разрушаясь, образуя большое кол-во крупных брызг. В условиях струйного режима пов-ть контакта фаз резко сниж-сь. арельчатые колонны (абсорбционные и ректифик-ые) выполняются в виде вертикал-х цилиндров, внутри кот-х одна под др-ой размещ-ся опред-ое кол-во горизонт-х перегородок или тарелок, обеспеч-их возмож-ть течения ж-ти сверху вниз, а газа (пара) – снизу вверх. Различают тарельчатые колонны с неорганизованным переливом ж-ти или с провальными тарелками и и колонны с переливными устройствами. Колонны с провал-ми тарелками по характеру гидродинамики потоков аналог-ы насад-ым колоннам, работ-им в режиме подвис-ия. На тарелках 1 одновременно происх-т барботаж газа (пара) через слой ж-ти и частичное провал-ие ж-ти. Газ движ-ся снизу вверх через часть отверстий пульсир-им потоком. Пропускание газа и ж-ти через отверстия носит случайный характер. Суммарную площадь всех отверстий, так наз-ое свободной сечение тарелки, подбирают так, чтобы при заданной скор-ти газ-го потока через часть отверстий происходило проваливание ж-ти. В тарельчатых колоннах с переливными устр-ми 2 ж-ть поступает на верхнюю тарелку, перелив-ся через переливные устр-ва сверху вниз и удал-ся через ниж-ю часть ап-та. Газ ввод-ся в ниж-ю часть ап-та и перемещ-ся вверх распред-ясь на каждой тарелке в виде пузырьков или струй. В завис-ти от устр-ва распред-ия газа на тарелках различают тарелки ситчатые, колпачковые, клапанные и др. Хар-ер распред-ия газа и ж-ти зависит не столько от конструкции распред-х устр-в, ск-ко от скор-ти газ-го потока. Разл-т 3 осн-х гидродин-х режима раб-ы тарелок: пузырьковый, пенный, струйный. Пузырьк-й режим наблюд-ся при небольших скор-ях газа, когда он движ-ся сквозь слой ж-ти в виде отдельных пузырьков, при этом тарелка раб-ет неполным сечением. В пенном реж-е пов-ть контакта фаз на тарелке максим-а. При дальнейшем увел-и скор-и газа длина газ-х струй увел-ся и они выходят на пов-ть барбот-го слоя не разрушаясь, образуя большое кол-во крупных брызг. В условиях струйного режима пов-ть контакта фаз резко сниж-сь.При расчёте абсорб-го ап-та обычно известны состав исх-го г-а и на выходе из ап-та, а также состав ж-го поглот-ля на входе и выходе. Зная расход г-ой смеси опр-ют по ур-ию матер-го баланса расход поглот-ля или наоборот. При расчёте рактиф-го ап-та предварит-но известны сост-ы исх-ой смеси, дистиллята и кубового остатка к кол-ву исх-ой смеси. по Ур-ию матер-о бал-са опр-ют расход дистил-та и куб-го ост-ка, затем опр-ют оптим-ое знач-е флегмового числа и по нему находят матер-ые потоки в колонне. Основными величинами, опред-ми при расчёте тарельчатых ап-ов явл-ся раст-ие между тарелками, диаметр колонны и число тарелок. Т.к. обычно изв-ы состав разделяемой смеси и условия разделения, выбирают тип тарелки наиболее подходящей к усл-ям проц-а и межтарельчатые раст-ия. По этим величинам опр-ют предельно допустимую скор-ть, при кот-ой наступает резкий унос ж-ти на вышерасположенную тарелку. Н-р для ситчатых тарелок предел-я ск-ть равна: wпр = 0,05√ρх/ρу. Ск-ть газа (пара) в свободном сечении колонны прин-ют равной 0,8-0,9wпр. По изв-му знач-ю w опр-ют правильность выбора межтарельч-го раст-я. Миним-ое раст-е между тар-ми или необх-ый гидравл-й затвор опр-ся соотн-ем: hт ≥ hд + hз + h0, где hд – высота столба ж-ти в сливном патрубке, обеспеч-ая зад-ую ск-ть стек-я ж-ти; hз - выс-а столба ж-ти в сливном патрубке, служащая гидравл-им затвором; h0 - раст-е от тар-ки до ниж-го слива патр-ка. Диам-р колонны опр-ют из ур-ия расхода: D = √[4G/πwρу]. Для расчёта необх-го числа тарелок сущ-ет 2 метода. 1-й основан на оценке сред-го КПД тарелок, число реал-х тарелок находят из соотнош-я: N = NТ/η, где NТ – число теорет-х тарелок, кот-ое опр-ся из построения ломаной линии между равновесной и рабочей линией; η – сред-й КПД тарелки, опр-ся по опыт-м данным (от 0,3 до 0,8). 2-ой метод, более точный, базир-ся на применении осн-го ур-ия массопер-чи и позволяет оценивать отдельную эффект-ть каждой ступени. Зная эф-ть тарелки можно опр-ть конц-ю газ-ой фазы на выходе из тарелки по соотн-ю: Еу = (у2-у1)/(у1*-у1), где у1 и у2 – конц-и г-ой фазы на входе и выходе из тар-и; у1* - конц-я газа, равновесного с ж-ю, стекающей с тар-и. Находя у2 для различ-х сост-ов ж-ти х наносят точки на х-у диагр-у, через кот-юнаносят кинетич-ю линию. Постр-ем ступеней между кин-ой и раб-ей лин-ми, опр. число дейст-х тарелок N. Высота тарельчатых колонн: H = (N–1)hт + zв + zн, где hт – раст-ие между тар-ми; zв – раст-е между верхней тар-ой и крышкой; zн – раст-е между нижнее тар-ой и днищем Насадочные ректификационные колонны. Насадочные колонны получили широкое распространение в промышленности (см. рис. в). Они представляют собой цилиндрические аппараты, заполненные инертными материалами в виде кусков определенного размера или насадочными телами, имеющими форму, например, колец, шаров для увеличения поверхности фазового контакта и интенсификации перемешивания жидкой и паровой фаз. В насадочных колоннах насадка укладывается на опорные решетки , имеющие отверстия или щели для прохождения газа или стока жидкости, которая с помощью распределителя (разбрызгивателя) равномерно орошает насадочные тела и стекает вниз. По всей высоте слоя насадки равномерное распределение жидкости по сечению колонны не достигается, поскольку из-за разного гидравлического сопротивления насадки и влияния пристеночных эффектов, она имеет тенденцию растекаться от центральной части колонны к ее стенкам. Поэтому для улучшения смачивания насадки в колоннах большого диаметра насадку иногда укладывают слоями (секциями) высотой 2 - 3 м и под каждой секцией, кроме нижней, устанавливают перераспределитель жидкости. В зависимости от скорости подаваемого в насадочную колонну газа (расход жидкости при этом постоянен), различают четыре гидродинамических режима ее работы: I. Пленочный режим характеризуется тем, что практически вся жидкость стекает по поверхности насадки в виде пленки. II. Подвисание характеризуется увеличением сил трения газа о жидкость на поверхности соприкосновения фаз. В результате спокойное течение пленки нарушается - появляются завихрения, брызги. III. Эмульгирование характеризуется накоплением жидкости в свободном объеме насадки. Накопление жидкости происходит до тех пор, пока сила трения между стекающей жидкостью и поднимающимися по колонне парами не уравновесит силу тяжести жидкости, находящейся в насадке при этом наступает обращение (или инверсия) фаз (жидкость становится сплошной фазой, а пар - дисперсной). Гидравлическое сопротивление колонны резко возрастает, наступает “захлебывание” колонны. IV. Унос жидкости паровым потоком, на практике не используется.  Н   асадочные ректификационные колонны по устройству принципиально не отличаются от абсорберов. Насад-ые абс-ры получили наибольшее примен-е в пром-ти. Они представл-т собой колонны, заполнен-е насадкой – твёрдыми телами различной формы. В насад-ой колонне 1 насадка 3 уклад-ся на опорные кольца 4, имеющие отверстия или щели для прохождения газа и стока ж-ти, которая орошается распределителем 2 и стекает по поверх-ти насадочных тел в виде тонкой плёнки вниз. Однако равномерного распред-я ж-ти по всей высоте насадки по сечению колонны нет, что объясняется пристеночным эффектом, т.е. ж-ть растек-ся от центр-ой части кол-ны к её стенкам. Поэтому часто насадку в кол-ну загружают секциями высотой 4-5 диаметров, а между секциями устан-ют перераспред-ли ж-ти 5, кот-е направл-т ж-ть к оси колонны. В ректиф-ой колонне снизу движ-ся пары, сверху подается ж-ть, представл-ая собой чистый НК (низкокип-й компон-т). При их взаимод-ии происходят частичная конденс-я и частич-ое испар-ие ж-ти (флегмы), за счёт теплоты конденсации. При этом из пара конд-ся ВК (высококип-й комп-т), а из флегмы испар-ся НК. Таким образом, флегма обогащ-ся ВК, а пары – НК, т.е. выходящий из колонны пар состоит почти целиком из НК. Его конд-ют в теплооб-ке. Часть конд-та в виде флегмы идёт на орошение колонны, др-ю часть отбирают, как готовый прод-т. Отличие от абсорб-в: все ректиф. кол-ы для снижения потерь теплоты покрывают тепловой изоляцией. Основной отличительной особенностью ректиф-х колонн явл-ся то, что они должны быть снабжены теплообменной аппаратурой (кипятил-ом, подогревателем, конденсатором-дефлегматором, холодильниками дистиллята и кубового остатка). Обычно дефлегматор устан-ют выше верха колонны (а), для того чтобы флегма стекала в дефлегматор самотёком. Если высота колонны велика, то для удобства её обслуживания и снижения высоты здания дефлег-р устан-ют ниже верха колонны (б). В этом случае для подачи флегмы на орошение необходима установка дополнительного насоса. Иногда дефлег-р встраивают в верху колонны (в). При этом из колонны выходят пары в колич-ве, равном кол-ву дистиллята. Для образования восходящего по колонне потока пара исп-ют кипятильники, которые встраив-ся внутрь колонны или делаю выносными. Последние на практике встречаются чаще, т.к. легче ремонт и замена кипятильника. Такие кипят-ки обычно устан-ся ниже колонны для улучшения естественной циркуляции кубовой жид-ти. В химич. промыш-ти особое значение при выборе насадки имеют следующие факторы: малое гидравлическое сопротивление абсорбера, возможность устойчивой работы присильно изменяющихся нагрузках,возможность быстро и дешево удалять с поверх-ти насадки отлагающийся шлам. Таким требованиям отвечают широко используемые деревянная хордовая и металич.спираль. насадки. Хордовая насадка выпол-ся из деревянных брусьев, расположен-х правильными ребрами друг над другом. Кольцевая насадка состоит из керамич. или стальных цилиндров, загружаемых в ап-т правиль-ми рядами или нет (кольца Рашига). Фасон-ю насадку выпол-ют в виде керамич. седел, цилиндров с перегородками, пропеллеров, загружаемых в ап-т обычно навалом. Спираль. и ситчатую насадки выпол-ют из металич. ленты и загруж-ют в ап-т правиль-ми рядами. асадочные ректификационные колонны по устройству принципиально не отличаются от абсорберов. Насад-ые абс-ры получили наибольшее примен-е в пром-ти. Они представл-т собой колонны, заполнен-е насадкой – твёрдыми телами различной формы. В насад-ой колонне 1 насадка 3 уклад-ся на опорные кольца 4, имеющие отверстия или щели для прохождения газа и стока ж-ти, которая орошается распределителем 2 и стекает по поверх-ти насадочных тел в виде тонкой плёнки вниз. Однако равномерного распред-я ж-ти по всей высоте насадки по сечению колонны нет, что объясняется пристеночным эффектом, т.е. ж-ть растек-ся от центр-ой части кол-ны к её стенкам. Поэтому часто насадку в кол-ну загружают секциями высотой 4-5 диаметров, а между секциями устан-ют перераспред-ли ж-ти 5, кот-е направл-т ж-ть к оси колонны. В ректиф-ой колонне снизу движ-ся пары, сверху подается ж-ть, представл-ая собой чистый НК (низкокип-й компон-т). При их взаимод-ии происходят частичная конденс-я и частич-ое испар-ие ж-ти (флегмы), за счёт теплоты конденсации. При этом из пара конд-ся ВК (высококип-й комп-т), а из флегмы испар-ся НК. Таким образом, флегма обогащ-ся ВК, а пары – НК, т.е. выходящий из колонны пар состоит почти целиком из НК. Его конд-ют в теплооб-ке. Часть конд-та в виде флегмы идёт на орошение колонны, др-ю часть отбирают, как готовый прод-т. Отличие от абсорб-в: все ректиф. кол-ы для снижения потерь теплоты покрывают тепловой изоляцией. Основной отличительной особенностью ректиф-х колонн явл-ся то, что они должны быть снабжены теплообменной аппаратурой (кипятил-ом, подогревателем, конденсатором-дефлегматором, холодильниками дистиллята и кубового остатка). Обычно дефлегматор устан-ют выше верха колонны (а), для того чтобы флегма стекала в дефлегматор самотёком. Если высота колонны велика, то для удобства её обслуживания и снижения высоты здания дефлег-р устан-ют ниже верха колонны (б). В этом случае для подачи флегмы на орошение необходима установка дополнительного насоса. Иногда дефлег-р встраивают в верху колонны (в). При этом из колонны выходят пары в колич-ве, равном кол-ву дистиллята. Для образования восходящего по колонне потока пара исп-ют кипятильники, которые встраив-ся внутрь колонны или делаю выносными. Последние на практике встречаются чаще, т.к. легче ремонт и замена кипятильника. Такие кипят-ки обычно устан-ся ниже колонны для улучшения естественной циркуляции кубовой жид-ти. В химич. промыш-ти особое значение при выборе насадки имеют следующие факторы: малое гидравлическое сопротивление абсорбера, возможность устойчивой работы присильно изменяющихся нагрузках,возможность быстро и дешево удалять с поверх-ти насадки отлагающийся шлам. Таким требованиям отвечают широко используемые деревянная хордовая и металич.спираль. насадки. Хордовая насадка выпол-ся из деревянных брусьев, расположен-х правильными ребрами друг над другом. Кольцевая насадка состоит из керамич. или стальных цилиндров, загружаемых в ап-т правиль-ми рядами или нет (кольца Рашига). Фасон-ю насадку выпол-ют в виде керамич. седел, цилиндров с перегородками, пропеллеров, загружаемых в ап-т обычно навалом. Спираль. и ситчатую насадки выпол-ют из металич. ленты и загруж-ют в ап-т правиль-ми рядами.  аппараты с фиксированной поверхностью фазового контакта; к этому типу относятся насадочные и пленочные аппараты, а также аппараты (для сушки, с псевдоожижением), в которых осуществляется взаимодействие газа (жидкости) с твердой фазой; 18)Экстракция. Назначение и области применения. Экстракцией наз-ся извлечение одного или нескольких компонентов из раст-ов или тв-ых тел с помощью избирательных растворителей – экстрагентов. В хим. технологии экстр-ия из раст-ов значительно более распрост-на, чем выщелачивание (или экст-ия из тв-х тел). Этот процесс широко исп-ют для извлечения прод-ов из разбавл-х раст-в и получения концентр-х р-ов. Экстр-ия в сист-е Т-Ж: растворённое в-во, содержащееся в пористой структуре тв-го тела, диффундирует в основную массу ж-ти; конц-ия целевого компон-та в порах снижается, а в ж-ти (экстрагенте) увел-ся. Перенос в-ва к границам пористого тела происходит с помощью механизма молекулярной диффузии в неподвижной ж-ти, заполняющей пористый объём. Высокая степень извлеч-я достиг-ся по принципу противотока. Экстрагирование тв-го в-ва очень сложно и вкл-т в себя 3 стадии: 1) проникание экстрагента в пористую структуру тв-го тела; 2) растворение целевого компон-та в экстрагенте; 3) диффузия раств-го комп-та в основную массу ж-ти. Скор-ть проц-а лимитируется 3-ей стадией, как самой медленной. Экстракция в системе Ж-Ж представляет собой массообменный процесс, протек-ий с участием 2-х взаимно нераст-ых или огранич-но раст-ых ж-их фаз, между кот-ми распред-ся экстраг-ое вещ-о или неск-ко в-в. Для повышения ск-ти проц-а исх-й р-р и экстрагент приводят в тесный контакт осущ-ый обычно многократно. В результате взаимод-я фаз получают экстракт, т.е. р-р извлеч-х в-в, и рафинад – остаточный исход-й раст-р, из кот-го в той или иной степени удалены извлекаемые комп-ты. Получ-ые ж-ие фазы экстр-та и раф-та отеляют друг от друга отст-ем или центрифуг-ем, после произв-ят извлеч-е целевых прод-ов из экстр-та и регенерацию экстр-та из рафината. В больш-ве случаев это делают ректиф. Основным дост-ом проц-а экстр-я явл-ся низкая, по сравнению с др-ми проц-ми раздел-я, раб-ая темп-ра, что обуславливает отсутствие затрат тепла на испарение раст-ра. Вместе с тем, применение доп-го компонента – экстрагента и необходимость его регенерации приводит к усложнению аппаратур-го оформл-я и удорожанию проц-а экстр-я. Процессы экстр-ии прим-ся в химической, нефтехим-ой, фармацевтической, гидрометаллургической и других отраслях пром-ти, при получении редких и рассеянных элементов и т.п. с целью извлечения ценных или токсичных в-в из раст-ов, в том числе и из сточных вод предпр-ий, а также для получения концентрированных раст-ов этих в-в. 19)Адсорбция. Области применения. Адсорбцией наз-ся проц-с поглощения газов или паров из газ-х смесей или растворённых в-в из растворов твёрдыми поглотит-ми – адсорбентами. Поглощаемое в-во наз-ся адсорбтивом. Применяют адс-ию для разделения смесей. Различают адс-ию физич-ую и хим-ую. Физ-ая адс-ия основана на взаимном притяжении молекул под действием сил Вандерваальса и не сопровожд-ся хим-им взаимод-ем адсорбтива с адсорбентом. При хим-ой адс-ии (хемосорбции) в результ-е хим-го взаим-ия между молекулами адсорбтива и поверхностными молек-ми адсорбента, возникает хим-ая адс-ия. Особенностью проц-ов адс-ии явл-ся избирательность и обратимость. Благодаря этим особ-ям возможно поглощ-е из парогазовых смесей или раст-ов одного или неск-их компон-ов, а затем при др-их усл-ях их десорбирование, т.е. выделение нужного компон-а из тв-ой фазы в более или менее чистом виде. Десорбции соответ-ет повыш-е темп-ры адсорбента, снижение давл-я над адсорбентом и в фазе под адсорбентом конкурирующего (вытесняющего) в-ва. Обычно десорбцию проводят с применением вод-го пара, т.к. при этом удовл-ся все усл-ия десорбции. Полученную смесь адсорбтива и вод-го пара направляют в конденсатор, после чего продукт отделяется от воды отстаиванием, в случае взаимной нерастворимости. В качестве адсорбентов применяют тв-ые пористые в-ва с большой удельной поверх-ю, выражаемой в м2/кг или м2/м3. Адсорбенты хар-ся адсорбционной или поглотительной способностью, определяемой максимальной конц-ей адсорбтива в единице массы или объёма адсорбента. Поглот-ая способ-ть зав-ит от темп-ры, давл-я проведения проц-а и от конц-ии поглощ-го в-ва. Наиболее распростр-ми адсорбентами явл-ся активированные угли, минеральные адсорбенты (к кот-ым относ-ся силикагели, алюмогели, цеолиты и др.) и синтетические ионообразные смеси (иониты). Активир-ые угли получают путём сухой перегонки различных углеродосодерж-х в-в и активирование поглощ-х углей при темп-ре до 900ºС. Удельная пов-ть активир-х углей наход-ся в диапазоне от 600 до 1700 м2/кг. Обычно они прим-ся для рекуперации летучих растворителей и их недост-ом явл-ся горючесть. Силикагели предст-ют собой обезвоженный гель кремниевой к-ты, получаемый путём обработки силиката натрия, минеральными к-ми (н-р, р-р силиката натрия – это силикатный клей). Прим-ют в проц-ах осушки газов и ж-ей, при разделении органич-х в-в в газ-ой фазе. Дост-ва: негорючесть и большая мех-ая прочность, чем у актив-х углей. Недост-и: более низкая удел. пов-ть, низкая поглот-ая способность. Цеолиты предст-ют собой природные или синтетич-ие минералы по хим-ой природе явл-ся алюмосиликатами щелочных и щелочноземельных силикатов. Распространение получили синтетические цеолиты с тонкими порами, сечение кот-х соизмеримо с размерами молекул. Они наз-ся молекулярными ситами. Их отличит-ая особ-ть – одинаковость размеров пор и они адсорбирую только молекулами, способными проникать в эти поры. Применяют молекулярные для разделения смесей газов или ж-ей по размерам молекул, также для осушки г-ов и ж-ей. Ионообмен-е смолы предст-ют собой тв-ый органич-ий полимер, нераст-ый в воде и органич-их растворителях и представляющий собой пространственно полимерный каркас со связанными с ним ионообменными группами. В воде ионообмен-е группы диссоциируют с образованием фиксированных на матрице ионов и подвижных противоионов. При взаимод-ии ионообмен-х смол с р-ми электролитов, противоионы замещаются эквивалентным кол-ом ионов, содержащихся в р-ре. Иониты, содержащие активные группы и обменивающ-ся с р-ми электролитов катионами наз-ся катионитами. Иониты, содерж-ие осн-е группы и обменивающ-ся анионами, наз-ся анионитами. Примерами адс-ии явл-ся осушка газов и ж-ей, разделение смесей углеводородов, рекуперации растворителей, очистка вентиляционных выбросов и сточных вод и т.п. Широко прим-ют в ряде производств неорг-их и орг-их в-в, в катализе, при получении лекарственных препаратов, в медицине, энергетике (глубокая очистка воды перед подачей её в котлы), в электронике, при очистке сточных вод, в радиохимии. |