Классификация основных процессов химической технологии

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

Проц-ы в хим-ой технологии в завис-ти от закономер-й характ-их их протекание разделяют на 5 осн-ых групп: 1). гидромеханические процессы, скорость протекания которых опред-ся законами гидродинамики. К ним относятся: осаждение взвеш-ых в жидкой или газовой среде частиц под действием сил тяжести, центробежных сил или электрического поля; фильтр-ие жидк-и или г-ов через пористую перегородку под действием перепадов давления; перемеш-ие в ж-ой среде; псевдоожижение тв-го зернистого материала. 2). тепловые процессы, скор-ть протекания которых опред-ся зак-и теплопередач. В эту группу входят процессы нагревания, охлаждения, выпаривания и конденсации. 3). массообменные или диффузионные процессы, скорость их протекания опред-ся законами массопередач. К ним относятся: адсорбция, ректификация, экстракция, адсорбция, кристаллизация, сушка, мембранное разделение и др. 4). химические процессы, связанные с превращениями вещ-в и измен-ем их хим-их св-в. Скор-ть их протекания опред-ся зак-и хим-ой кинетики. 5). механические процессы, включают измельчение тв-ых матер-ов, классификацию сыпучих матер-ов и их смешение. По способу организации проц-ы хим-ой технол-и подразд-ся на периодические и непрерывные. В периодических процессах отдельные стадии осуществляются в одном аппарате, но в разное время. В непрерывных процессах отдельные стадии осуществляются одновременно, но в разных аппаратах. Известны также комбинированные процессы, к ним относятся непрер-ые процессы, отдельные стадии которых протекают периодич-и, либо периодич-ие одна или несколько стадий, которых провод-ся непрер-но. Непрер-но действ-ие ап-ты в завис-и от хар-ра перемещ-я и измен-ия парам-ов перераб-ых матер-ов подразд-ся на ап-ты идеал-го вытеснения и ап-ы идеал-го смешения, а также ап-ты промежуточного типа. В ап-ах идеал-го вытеснения все частицы движ-ся в одном направлении не перемешиваясь с движущимися впереди и сзади частицами и полностью вытесняя движущиеся впереди частицы потока. Все частицы равномерно распред-ы по площади поперечного сечения такого ап-а. Время пребывания частиц в ап-те идеал-го вытеснения одинаково. В ап-те идеал-го смешения поступающие частицы сразу перемеш-ся с частицами имеющимися в ап-те, т.е. равномерно распред-ся в объеме ап-та. В результате во всех точках объема выравниваются знач-я парам-ов характер-их процесс. Время пребывания частиц в ап-е идеал-го смешения неодинаково. Реально действ-ие ап-ы явл-ся ап-ы промеж-го типа. В них время пребывания частиц распред-ся более равномерно, чем в ап-ах идеал-го смешения, но никогда не выравн-ся как в ап-ах идеал-го вытеснения. В завис-ти от измен-ия парам-ов во времени процессы могут быть классифицир-ы на установившиеся (стационарные), в которых значение каждого из параметров постоянное, и не установившиеся (не стационарные), в которых значение параметров переменно. Не стационарными являются периодические процессы. У непрерывных процессов не стационарность наблюдается во время пуска установок.

Гомогенными или однородными сист-ми наз-ют сист-ы, сост-ие из одной фазы, не имеющей поверхностей раздела, отделяющих части систем друг от друга. Гомог-ые проц-ы в газ-ой фазе особенно характерны для органич-ой технологии и в ряде случаев реализ-ся испар-ем органич-х вещ-в с посдедующей обработкой паров газообразными реагентами, н-р: хлором (хлорирование), кислородом (окисление), диоксидом серы (сульфидирование), оксидами азота (нитрование) и т.д. Часто прим-ют парофазный пиролиз, т.е. нагревание паров орг-их в-в без доступа воздуха с целью получения новых продуктов. Гомог-ые проц-ы в ж-ой фазе прим-ся в пром-ти чаще, чем газофазные. Скор-ть хим-х реакций в ж-ой фазе, как правило, в тысячи раз выше, чем в газах (при той же темп-ре), но скор-ть диффузии в жидкостях значит-о меньше из-за высокой вязкости. К гомог-ым проц-ам в ж-ой фазе относ-ся, н-р, реакции нейтрализации и обменного разложения в технологии минеральных солей. В ж-ой фазе осущ-ют ряд проц-ов в технологии орг-их в-в: получение простых и сложных эфиров, полимеризация в раст-ах и распл-ах… В гом-ых сист-ах – г-ой и ж-ой – многие проц-ы идут по цепному механизму: окисление, полимеризация и пиролизуглеводородов, галогенирование углевод-ов, синтез хлороводорода из элементов и др. На скор-ть гом-х проц-ов влияют: 1) конц-ия реагир-их комп-ов; 2) давление: повыш-е давл-я ускор-т газ-е реак-и (аналог-о пов-ю конц-и реаг-ов), т.к. с ростом давл-я увел-ся конц-ии компон-ов => влияние давл-я увел-ся с возраст-ем порядка реакции; 3) темп-ра: повыш-е темп-ы вызывает ускор-е гомог-х реак-й; 4) перемешивание: перем-е раст-ов позволяет сильно увел-ть общую скор-ть проц-а за счёт снятия диффуз-ых торможений, в г-х фазах переем-е необх-о дляначального смешения комп-ов и для выравнивания конц-й и темп-р в ходе проц-а. Неоднор-ми или гетероген-ми сист-ми наз-ют сист-ы, сост-ие из двух фаз: 1) внутренней или дисперсной фазы, находящихся в тонко разделенном состоянии, 2) внешней или дисперсионной среды окружающей частицы внутренней фазы. В зависимости от физического состояния фаз различают: суспензии, эмульсии, пены, пыли, дымы и туманы. Суспензия – это неодн-ая сист-а, сост-ая из жид-ти и взвеш-х в ней тв-ых частиц. В зависимости от размеров частиц суспензии подразделяются на грубые, размер частиц которых более 100 мкм (1мкм=10-6м), тонкие от 0,1 до 100 мкм и коллоидные растворы менее 0,1мкм. Эмульсии – системы, сост-ие из жид-ти и распростр-ых в ней капель другой жидкости несмеш-ся с первой. Величина частицы дисперсной фазы в эмульсиях может колебаться в широких пределах. Пены – системы, сост-ие из жид-ти и распростр-ых в ней пузырьков газа. Пыль и дым – сист-ы, сост-ие из газа и распред-ых в нём капель жид-ти. Размеры тв-ых частиц в пылях сост-ют от 5 до 50 микронов, в дыму от 0,3 до 5 микронов. Туманы – это сист-ы, сост-ие из газа и распростр-ых в нём капель жид-ти размером от 0,3 до 3 микронов, образ-ся в результате конденсации. Пыли, дымы и туманы представляют аэрозоли или аэродисперсные системы. В хим. технологии для разделения неоднор-х систем прим-ют след-е методы: осаждение, фильтрование, мокрое разделение.

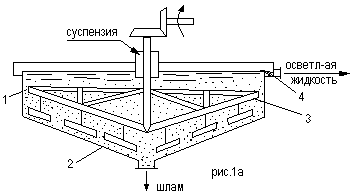

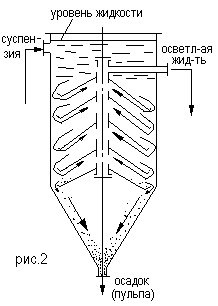

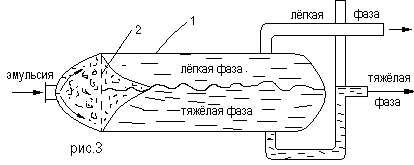

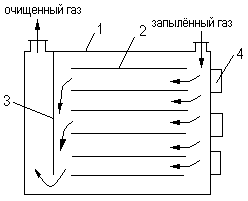

О   саждение предст-ет собой проц. раздел-я, при кот-ом взвеш-е в ж-ти или газе тв-ые или ж-ие частицы отдел-ся от сплошной фазы под дейст-ем сил тяжести (отстаивание), центробежной силы (циклонный процесс и осадительное (отстойное) центрифугирование), сил инерции, электростатических сил (очистка газов в электр-ом поле). Отст-ие прим-ют в пром-ти для сгущения суспензии или классификации суспензий по фракциям частиц тв-ой фазы, для грубой очистки газов от пылей и для раздел-я эмульсий. Ввиду малой движ-ей силы (сила тяж-ти) в проц-е отст-ия возможно с достат-ой эффект-ю отделять только крупные частицы. Однако отст-ие – это наиболее простой и дешёвый проц-с среди гидродинамич-х, поэт-у его часто исп-ют для первичного раздел-я, что удешевляет послед-ее окончательное раздел-е гетерог-ой смеси более сложными способами. Когда конц-я диспесной фазы очень мала и её частицы при движ-ии не соприк-ся друг-с другом, то это свободное осажд-е. В пром-и отст-е чаще всего прим-т при высокой конц-ии дисперсной фазы, когда происх-т стеснённое осажд-е, ск-ть кот-о может быть значит-о меньше ск-ти своб-го осажд-ия. При отст-ии должны соблюд-ся 2 осн-ых треб-ия: 1. время пребывания элемента потока в ап-е должно быть равно или больше продолжит-ти осаждения частиц. 2. линейная скор-ть потока в ап-те должна быть значительно меньше ск-ти осаждения. Отстаивание проводят в ап-ах. наз-ых отстойниками. Отс-ки для сгущения суспензии наз-т сгустителями, а для классиф-ии тв-х частиц на фракции – классификаторами. Разл-ют отст-ки непрер-го (все проц-ы протек-т непрер-о), полунепрерывного (подача смеси и вывод очищ-ой сплошной фазы проводят непрер-но, а удал-е осадка, шлама – периодич-ки) и периодич-го (проц-ы прот-ют период-ки) дейст-я. Период-ки дейст-е отст-ки обычно предст-т собой бассейны без перемеш-их устройств. Отст-ки заполн-т сусп-ей, а через опред-ое время, необх-ое для осажд-я тв-х частиц, слой осветл-ой ж-ти сливают через щтуцера, распол-е выше уровня осадка. Осадок – шлам выгружают вручную через верх ап-та или удал-ют через нижний штуцер. Широко распр-ы отст-и непрер-го дейст-я с гребковой мешалкой (рис.1а). Они предст-т собой цилиндр-ий резервуар 1 с коническим днищем 2. в резервуаре устан-на мешалка 3, снабженная гребками, кот-е непрер-но перемещают осадок к центральному разгрузочному отверстию и одновременно слегка взбалтывают осадок, способствуя его обезвоживанию. Частота вращ-я мешалки незначит-на (0,00025-0,0083 с-1), поэтому проц-с осажд-я не наруш-ся. Суспензия непрер-о поступ-т по трубе в середине резервуара. Освет-ая ж-ть перелив-ся в кольцевой желоб 4 и удал-ся через штуцер. Осадок (шлам) удал-ся через штуцер в коническом днище с помощью насоса. Вал мешалки вращается от электродвигателя через редуктор. Недостаток – громоздкость, поэт-у прим-ют многоярусные ап-ы, конструкция кот-х усложн-ся. саждение предст-ет собой проц. раздел-я, при кот-ом взвеш-е в ж-ти или газе тв-ые или ж-ие частицы отдел-ся от сплошной фазы под дейст-ем сил тяжести (отстаивание), центробежной силы (циклонный процесс и осадительное (отстойное) центрифугирование), сил инерции, электростатических сил (очистка газов в электр-ом поле). Отст-ие прим-ют в пром-ти для сгущения суспензии или классификации суспензий по фракциям частиц тв-ой фазы, для грубой очистки газов от пылей и для раздел-я эмульсий. Ввиду малой движ-ей силы (сила тяж-ти) в проц-е отст-ия возможно с достат-ой эффект-ю отделять только крупные частицы. Однако отст-ие – это наиболее простой и дешёвый проц-с среди гидродинамич-х, поэт-у его часто исп-ют для первичного раздел-я, что удешевляет послед-ее окончательное раздел-е гетерог-ой смеси более сложными способами. Когда конц-я диспесной фазы очень мала и её частицы при движ-ии не соприк-ся друг-с другом, то это свободное осажд-е. В пром-и отст-е чаще всего прим-т при высокой конц-ии дисперсной фазы, когда происх-т стеснённое осажд-е, ск-ть кот-о может быть значит-о меньше ск-ти своб-го осажд-ия. При отст-ии должны соблюд-ся 2 осн-ых треб-ия: 1. время пребывания элемента потока в ап-е должно быть равно или больше продолжит-ти осаждения частиц. 2. линейная скор-ть потока в ап-те должна быть значительно меньше ск-ти осаждения. Отстаивание проводят в ап-ах. наз-ых отстойниками. Отс-ки для сгущения суспензии наз-т сгустителями, а для классиф-ии тв-х частиц на фракции – классификаторами. Разл-ют отст-ки непрер-го (все проц-ы протек-т непрер-о), полунепрерывного (подача смеси и вывод очищ-ой сплошной фазы проводят непрер-но, а удал-е осадка, шлама – периодич-ки) и периодич-го (проц-ы прот-ют период-ки) дейст-я. Период-ки дейст-е отст-ки обычно предст-т собой бассейны без перемеш-их устройств. Отст-ки заполн-т сусп-ей, а через опред-ое время, необх-ое для осажд-я тв-х частиц, слой осветл-ой ж-ти сливают через щтуцера, распол-е выше уровня осадка. Осадок – шлам выгружают вручную через верх ап-та или удал-ют через нижний штуцер. Широко распр-ы отст-и непрер-го дейст-я с гребковой мешалкой (рис.1а). Они предст-т собой цилиндр-ий резервуар 1 с коническим днищем 2. в резервуаре устан-на мешалка 3, снабженная гребками, кот-е непрер-но перемещают осадок к центральному разгрузочному отверстию и одновременно слегка взбалтывают осадок, способствуя его обезвоживанию. Частота вращ-я мешалки незначит-на (0,00025-0,0083 с-1), поэтому проц-с осажд-я не наруш-ся. Суспензия непрер-о поступ-т по трубе в середине резервуара. Освет-ая ж-ть перелив-ся в кольцевой желоб 4 и удал-ся через штуцер. Осадок (шлам) удал-ся через штуцер в коническом днище с помощью насоса. Вал мешалки вращается от электродвигателя через редуктор. Недостаток – громоздкость, поэт-у прим-ют многоярусные ап-ы, конструкция кот-х усложн-ся.Несложны по конструкции и обладают большой поверх-ю отст-и непрер-го дейст-я с коническими полками (рис.2). Поступающая в ап-ат суспензия распред-ся по каналам между коническими полками, на пов-ти кот-х осажд-ся тв-е частицы. Осадок сползает по наклонным полкам к стенкам корпуса и затем перемещается в нижнюю часть ап-та, откуда удал-ся. Осветл-ая ж-ть поступает в центральную трубу и выводится из верхней части ап-та. Дост-ва: большая пов-ть осажд-я, отсутствие движ-ся частей и простота обслуживания. Однако влажность шлама в них больше, чем в отст-х с гребковой мешалкой. О  тстойник непрер-го дейст-я для разделения эмульсии (рис.3) предст-ет собой горизонт-й резервуар с перфорированной перегородкой 2, кот-ая предотвращает возмущение жид-и в отстойнике струёй эмульсии, поступающей в ап-ат. Поперечное сечение отст-ка выбирают таким, чтобы ск-ть течения ж-ти в корпусе 1 ап-та не превышало неск-их мм в сек и режим течения был ламинарным, что предупреждает смешение фаз и улучшает проц-с отст-ия. Расслоившиеся лёгкая и тяжёлая фазы вывод-ся с противопол-ой стороны отст-ка. Трубопровод для вывода тяж-ой фазы соед-н с атм-ой для предотвращения засифонивания. тстойник непрер-го дейст-я для разделения эмульсии (рис.3) предст-ет собой горизонт-й резервуар с перфорированной перегородкой 2, кот-ая предотвращает возмущение жид-и в отстойнике струёй эмульсии, поступающей в ап-ат. Поперечное сечение отст-ка выбирают таким, чтобы ск-ть течения ж-ти в корпусе 1 ап-та не превышало неск-их мм в сек и режим течения был ламинарным, что предупреждает смешение фаз и улучшает проц-с отст-ия. Расслоившиеся лёгкая и тяжёлая фазы вывод-ся с противопол-ой стороны отст-ка. Трубопровод для вывода тяж-ой фазы соед-н с атм-ой для предотвращения засифонивания.О  чистку газов от пыли под дейст-ем сил тяж-и проводят в пылеосадит-х камерах (рис.4). Запыл-й газ поступ-т в корпус камеры 1, в кот-ом устан-ы гориз-е полки 2, раст-е между кот-ми 100-300 мм. Газ проходит между полками, при этом на их поверх-и осажд-ся пыль. Пройдя полки, газ огибает вертик-ую отражательную перегородку 3 и удал-ся из камеры. Осн-ое назнач-е перегородки 3 – обеспечить равномерное распред-ие газа между полками и частичное удал-е пыли под дейст-ем сил инерции.осевшая на полках пыль периодич-и удал-ся с пом-ю скребков через люки 4 или смыв-ся водой. Степень оч-ки газа от пыли не прев-ет 30-40%, причём частицы расзмером 5 мкм и мен-е вообще не отдел-ся от газа. Поэт-у пылеос-ые камеры исп-ют для предвр-ой грубой оч-ки сильно запыл-х газов, с частицами не менее неск-х десятком микрометров. чистку газов от пыли под дейст-ем сил тяж-и проводят в пылеосадит-х камерах (рис.4). Запыл-й газ поступ-т в корпус камеры 1, в кот-ом устан-ы гориз-е полки 2, раст-е между кот-ми 100-300 мм. Газ проходит между полками, при этом на их поверх-и осажд-ся пыль. Пройдя полки, газ огибает вертик-ую отражательную перегородку 3 и удал-ся из камеры. Осн-ое назнач-е перегородки 3 – обеспечить равномерное распред-ие газа между полками и частичное удал-е пыли под дейст-ем сил инерции.осевшая на полках пыль периодич-и удал-ся с пом-ю скребков через люки 4 или смыв-ся водой. Степень оч-ки газа от пыли не прев-ет 30-40%, причём частицы расзмером 5 мкм и мен-е вообще не отдел-ся от газа. Поэт-у пылеос-ые камеры исп-ют для предвр-ой грубой оч-ки сильно запыл-х газов, с частицами не менее неск-х десятком микрометров.

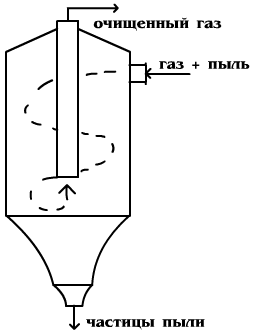

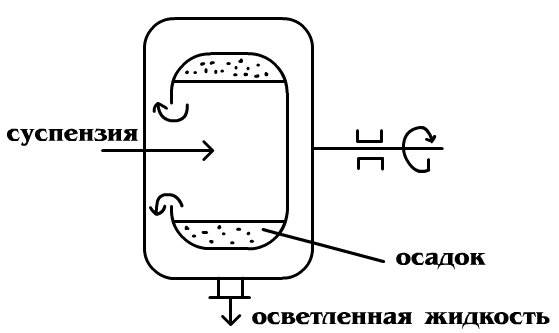

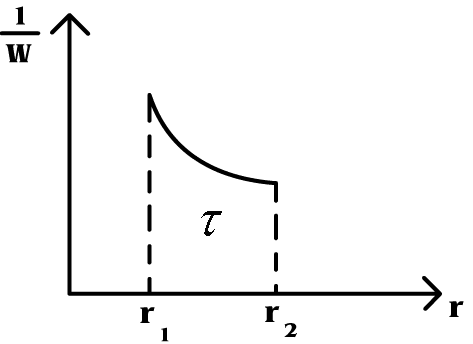

Ц  ентробежное осаждение осуществляется под действием центроб-х сил, а процесс наз-ся центрифугирование. Центрифугирование – процесс разделения неоднородных систем в поле центробежных сил. Для создания центробежного поля используют два приема: 1. обеспечивают вращательное движение потока жидкости или газа в неподвижном аппарате – циклонный процесс; 2. поток направляют во вращающийся аппарат – осадительное центрифугирование. ентробежное осаждение осуществляется под действием центроб-х сил, а процесс наз-ся центрифугирование. Центрифугирование – процесс разделения неоднородных систем в поле центробежных сил. Для создания центробежного поля используют два приема: 1. обеспечивают вращательное движение потока жидкости или газа в неподвижном аппарате – циклонный процесс; 2. поток направляют во вращающийся аппарат – осадительное центрифугирование.Сущность циклонного процесса состоит в том, что поток, несущий взвеш-ые частицы, вводят в ап-ат тангенциально. Благодаря такому вводу и наличии центробежной выводной трубы, поток начинает вращаться вокруг неё и совершает, при прохождении через ап-ат, неск-ко оборотов. Под действием возник-их центробежных сил, взвеш-е частицы отбрас-ся, оседают на внутр-ей поверх-и ап-та, далее опускаются в коническое днище и удаляются через патрубок. Очищенный поток выводится через выводную трубу. Н   а рис-е предст-а простейшая схема осадительной центрифуги. Под действием центробежной силы твердые частицы осаждаются из суспензии подаваемой в центрифугу и отлагаются в виде плотного осадка на стенках барабана. Осветленная жидкость переливается в кожух и удаляется через патрубок. В общем случае величина центробежной силы выражается равенством: GЦ=m∙ω²/r=GТ∙ω²/g∙r, GЦ – центробежная сила (Н), m – масса вращ-ося тела (кг), ω – окружная скор-ь вращ-я (м/с), r – радиус вращ-я (м), Gт – сила тяжести (H). В пром-х центифугах центроб-я сила не меньше чем на 2 порядка превышает силу тяж-ти. [Отнош-е ускор-я центроб-ой силы к уск-ю свобод-о падения наз-ся фактором разделения или центробежным фактором: ω²/r∙g=Кц, Gц=Gт∙Кц. По значению фактора разд-ия центрифуги подразд-ся на: нормальные: Кц≤3500; сверхъцентрифуги: Кц>3500.] Скор-ь осажд-я частиц в центробежном поле выражается уравнением W=dr/dτ => τ= r1∫r2 dr/w – этот интеграл находится методом графического интегрирования. а рис-е предст-а простейшая схема осадительной центрифуги. Под действием центробежной силы твердые частицы осаждаются из суспензии подаваемой в центрифугу и отлагаются в виде плотного осадка на стенках барабана. Осветленная жидкость переливается в кожух и удаляется через патрубок. В общем случае величина центробежной силы выражается равенством: GЦ=m∙ω²/r=GТ∙ω²/g∙r, GЦ – центробежная сила (Н), m – масса вращ-ося тела (кг), ω – окружная скор-ь вращ-я (м/с), r – радиус вращ-я (м), Gт – сила тяжести (H). В пром-х центифугах центроб-я сила не меньше чем на 2 порядка превышает силу тяж-ти. [Отнош-е ускор-я центроб-ой силы к уск-ю свобод-о падения наз-ся фактором разделения или центробежным фактором: ω²/r∙g=Кц, Gц=Gт∙Кц. По значению фактора разд-ия центрифуги подразд-ся на: нормальные: Кц≤3500; сверхъцентрифуги: Кц>3500.] Скор-ь осажд-я частиц в центробежном поле выражается уравнением W=dr/dτ => τ= r1∫r2 dr/w – этот интеграл находится методом графического интегрирования.Для некоторых радиусов в интервале между r1 и r2 внутренним и внешним радиусами вращения находят скорость осаждения, строят кривую зависимости 1/W от r и определяют время осаждения как площадь под кривой. Скорость осаждения частицы определяют аналогично случаю отстаивания, при этом используют модифицированный критерий Архимеда, в котором уск-ие силы тяжести заменено уск-ем центр-ых сил: ArМ=(ω2l3/rν2)∙(ρт-ρ/ρ). Непрерывно действ-ую аппаратуру для центробежного осаждения рассчит-т по общему ур-ию производ-ти: VP=VЧАС τ/3600, VР – рабочий объем аппарата, Vчас – часовая производ-ть ап-та (м3/час), τ – продолж-ть осажд-я (сек). VP=π(r22-r12)H, H – высота ап-та, r1 и r2 – внутр-й и внеш-й рад-ы вращ-я. Опр-ив время осаждения находят либо производ-ть ап-та: Vчас=3600π(r22-r12)H/τ, либо высоту рабочей части: Н=Vчас τ/3600π(r22-r12). Центр-ое осажд-е значит-но эффект-ей, чем отст-ие, однако и при этом проц-е часто не достиг-ся чёткое разделение неоднор-х систем.

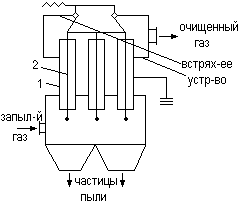

В  технике электрич-ое осажд-ие взвеш-ых частиц в газовых системах провод-ся в ап-ах наз-ых электрофильтрами. В завис-и от хар-ра осажд-ых частиц из газа различают электрофильтры сухие и мокрые. Первый применяют для очистки газов от пыли, второй от мельчайших капель жидкости взвешенных в газе. По форме электродов, электрические фильтры делятся на трубчатые и пластинчатые. На схеме изобр-н трубчатый эектроф-р. Газ-й поток направл-ся внутрьтрубчатых положит-ых электородв 1, кот-е заземл-ся. Внутри труб-х электродов находятся коронир-ие Эл-ды 2, являющиеся катодами. Электр-ы соед-ы с источ-ом пост-го тока, созд-его разность потенц-ов на электродах ≈ 4 – 6 кВт∙см, что обеспеч-ет плотность тока от 0,05 до 0,5 мили ампер на метр длины катода [мА/м]. В этих усл-ях запыл-й газ при прохождении между электр-ми практич-ки полностью освоб-ся от взвеш-х частиц и удал-ся. Взевш-е частицы осажд-ся на внутр-ей пов-ти трубч-х электр-ов, стрях-ся ударным приспособ-ем и собир-ся в нижней чатси ап-та. Аналог-о устроены и пластинч-е электрофильтры. Физическая сущность электрического осаждения состоит в следующем: вследствие высокой разности потенциалов на электродах и неоднородности электрического поля в слое газа у катода образуется односторонний поток электронов направляющихся к аноду. В этом слое в результате столкновения электронов с нейтральными молекулами газ ионизируется и у катода образуется “корона”, т.е. свечение слоя газов. Положительные ионы остаются вблизи “короны”, а отрицательные движутся с большой скоростью к аноду встречая и заряжая на своем пути взвешенные частицы. Получившие отрицательный заряд такие частицы перемещаются к аноду и оседают на нем. Скорость их движения не велика, зависит от размера частиц и гидравлического сопрот-ия газовой среды. Обычно ск-ть осажд-я наход-ся в пределах от 1 до 100 см/с, т.е. при опред-ии ск-ти частицы можно заведомо принять ламинарный характер её движ-я. Ск-ть осажд-я частицы под дейст-ем силы тяжести в газовой среде при ламинарном движ-и опред-ся по формуле Стокса: W=gd2(ρт–ρ)/18μ=gd2ρ/18μ (для газовой среды). Это выраж-е можно представить в следующем виде: W=(πd3/6)∙(ρg)∙(1/3πdμ)=GT∙(1/3πdμ), GT – сила тяж-и дейст-ая на шарообр-ю частицу. В электр-ом поле на заряж-ю частицу действует сила:F=n∙e0∙EX, n – число зарядов полученных частицей, e0 – величина заряда электрона, Ex – градиент потенциала электр-го поля на расстоянии х от оси коронирующего электрода. Заменяя в выражении для скор-и силу тяжести на силу электр-го поля, получим W=n∙e0∙EX/3πdμ. Ск-ть осажд-я частиц можно выразить так: W=dx/dτ, где x – расст-ие от оси коронирующего электрода. Преимущ-ва электроф-ов: низкие электрозатраты 0,1 – 0,5 кВтч/1000м3 газа; степень очистки до 99% и выше; улавливаются любые частицы; низкая газодинамич-ое сопрот-е 100 – 150 Па; возможность очистки агрессивных газов, горячих г-в (высокотемпеатурных сред); полная автоматизация проц-а очистки; широкий диапазон примен-я (кроме тех, на кот-х не образ-ся электр-ий разряд). Электроф-рф делятся: 1) по направлению газ-го потока: гориз-ые и вертик-е; 2) по числу послед-но располаг-ых полей: однопольные и многополные; 3) по числу секций: односекционные и многосекц-е. Формы осадит-ых электр-ов: трубчатые, пластинчатые, тюльпанообраз-е, сотовые, наиболее распр-ые: прутковые, коробчатые и с-образные. Коронирующие электр-ды бывают: провод круглый, штыковое сечение, ленточный, спиральный, канатный, крестообразный, игольчатые, типа колючей проволоки. Требования: точная форма, стойкость к агрес-ым средам. технике электрич-ое осажд-ие взвеш-ых частиц в газовых системах провод-ся в ап-ах наз-ых электрофильтрами. В завис-и от хар-ра осажд-ых частиц из газа различают электрофильтры сухие и мокрые. Первый применяют для очистки газов от пыли, второй от мельчайших капель жидкости взвешенных в газе. По форме электродов, электрические фильтры делятся на трубчатые и пластинчатые. На схеме изобр-н трубчатый эектроф-р. Газ-й поток направл-ся внутрьтрубчатых положит-ых электородв 1, кот-е заземл-ся. Внутри труб-х электродов находятся коронир-ие Эл-ды 2, являющиеся катодами. Электр-ы соед-ы с источ-ом пост-го тока, созд-его разность потенц-ов на электродах ≈ 4 – 6 кВт∙см, что обеспеч-ет плотность тока от 0,05 до 0,5 мили ампер на метр длины катода [мА/м]. В этих усл-ях запыл-й газ при прохождении между электр-ми практич-ки полностью освоб-ся от взвеш-х частиц и удал-ся. Взевш-е частицы осажд-ся на внутр-ей пов-ти трубч-х электр-ов, стрях-ся ударным приспособ-ем и собир-ся в нижней чатси ап-та. Аналог-о устроены и пластинч-е электрофильтры. Физическая сущность электрического осаждения состоит в следующем: вследствие высокой разности потенциалов на электродах и неоднородности электрического поля в слое газа у катода образуется односторонний поток электронов направляющихся к аноду. В этом слое в результате столкновения электронов с нейтральными молекулами газ ионизируется и у катода образуется “корона”, т.е. свечение слоя газов. Положительные ионы остаются вблизи “короны”, а отрицательные движутся с большой скоростью к аноду встречая и заряжая на своем пути взвешенные частицы. Получившие отрицательный заряд такие частицы перемещаются к аноду и оседают на нем. Скорость их движения не велика, зависит от размера частиц и гидравлического сопрот-ия газовой среды. Обычно ск-ть осажд-я наход-ся в пределах от 1 до 100 см/с, т.е. при опред-ии ск-ти частицы можно заведомо принять ламинарный характер её движ-я. Ск-ть осажд-я частицы под дейст-ем силы тяжести в газовой среде при ламинарном движ-и опред-ся по формуле Стокса: W=gd2(ρт–ρ)/18μ=gd2ρ/18μ (для газовой среды). Это выраж-е можно представить в следующем виде: W=(πd3/6)∙(ρg)∙(1/3πdμ)=GT∙(1/3πdμ), GT – сила тяж-и дейст-ая на шарообр-ю частицу. В электр-ом поле на заряж-ю частицу действует сила:F=n∙e0∙EX, n – число зарядов полученных частицей, e0 – величина заряда электрона, Ex – градиент потенциала электр-го поля на расстоянии х от оси коронирующего электрода. Заменяя в выражении для скор-и силу тяжести на силу электр-го поля, получим W=n∙e0∙EX/3πdμ. Ск-ть осажд-я частиц можно выразить так: W=dx/dτ, где x – расст-ие от оси коронирующего электрода. Преимущ-ва электроф-ов: низкие электрозатраты 0,1 – 0,5 кВтч/1000м3 газа; степень очистки до 99% и выше; улавливаются любые частицы; низкая газодинамич-ое сопрот-е 100 – 150 Па; возможность очистки агрессивных газов, горячих г-в (высокотемпеатурных сред); полная автоматизация проц-а очистки; широкий диапазон примен-я (кроме тех, на кот-х не образ-ся электр-ий разряд). Электроф-рф делятся: 1) по направлению газ-го потока: гориз-ые и вертик-е; 2) по числу послед-но располаг-ых полей: однопольные и многополные; 3) по числу секций: односекционные и многосекц-е. Формы осадит-ых электр-ов: трубчатые, пластинчатые, тюльпанообраз-е, сотовые, наиболее распр-ые: прутковые, коробчатые и с-образные. Коронирующие электр-ды бывают: провод круглый, штыковое сечение, ленточный, спиральный, канатный, крестообразный, игольчатые, типа колючей проволоки. Требования: точная форма, стойкость к агрес-ым средам. |