Лекция Кокс. Кокс каменноугольным коксом

Скачать 0.9 Mb. Скачать 0.9 Mb.

|

|

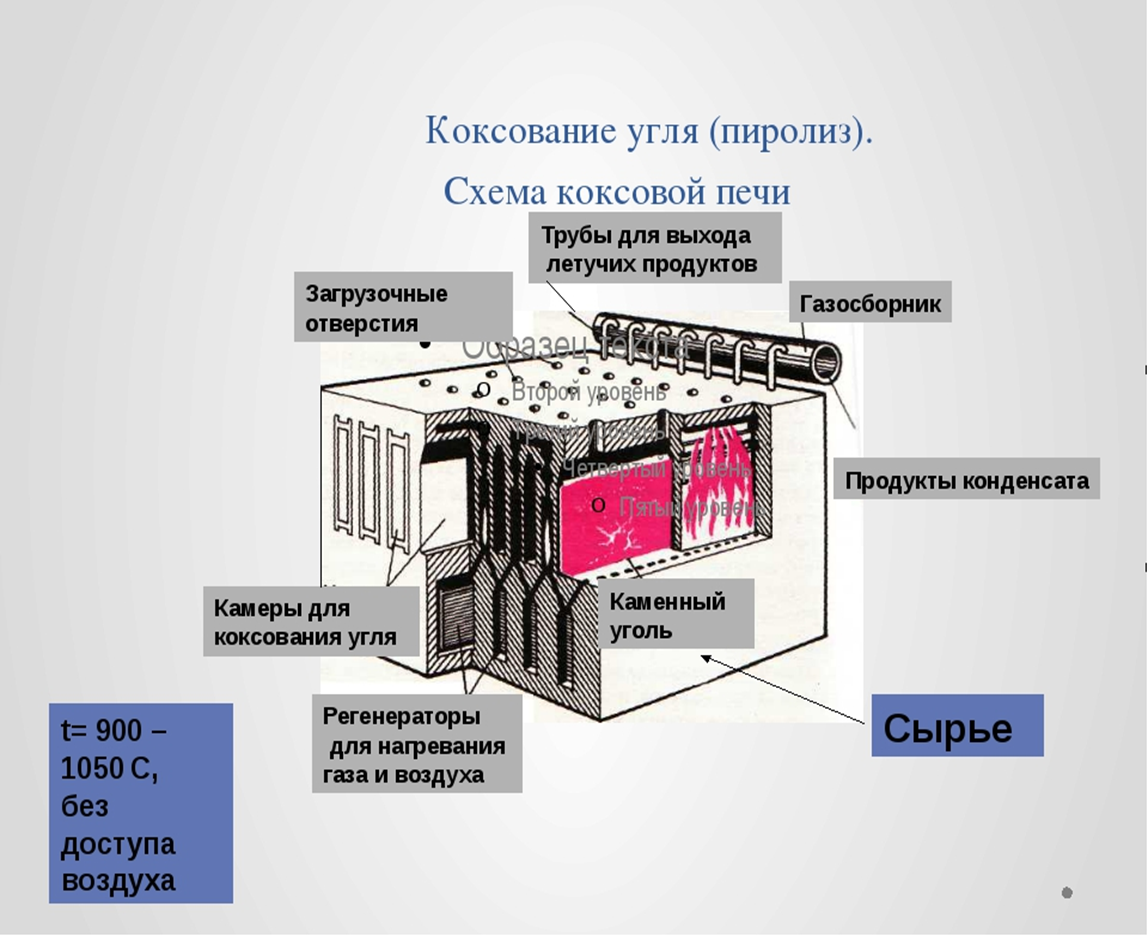

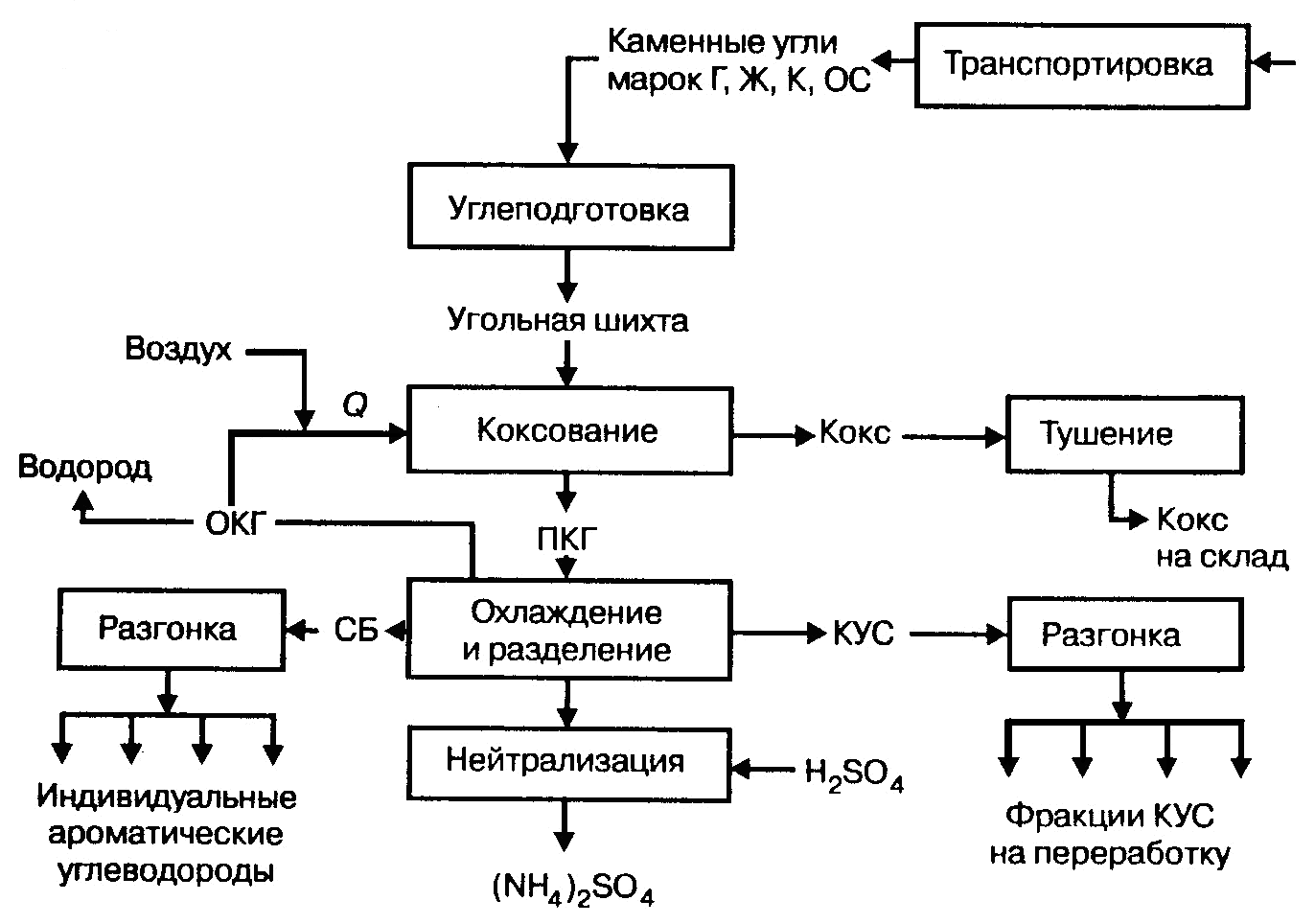

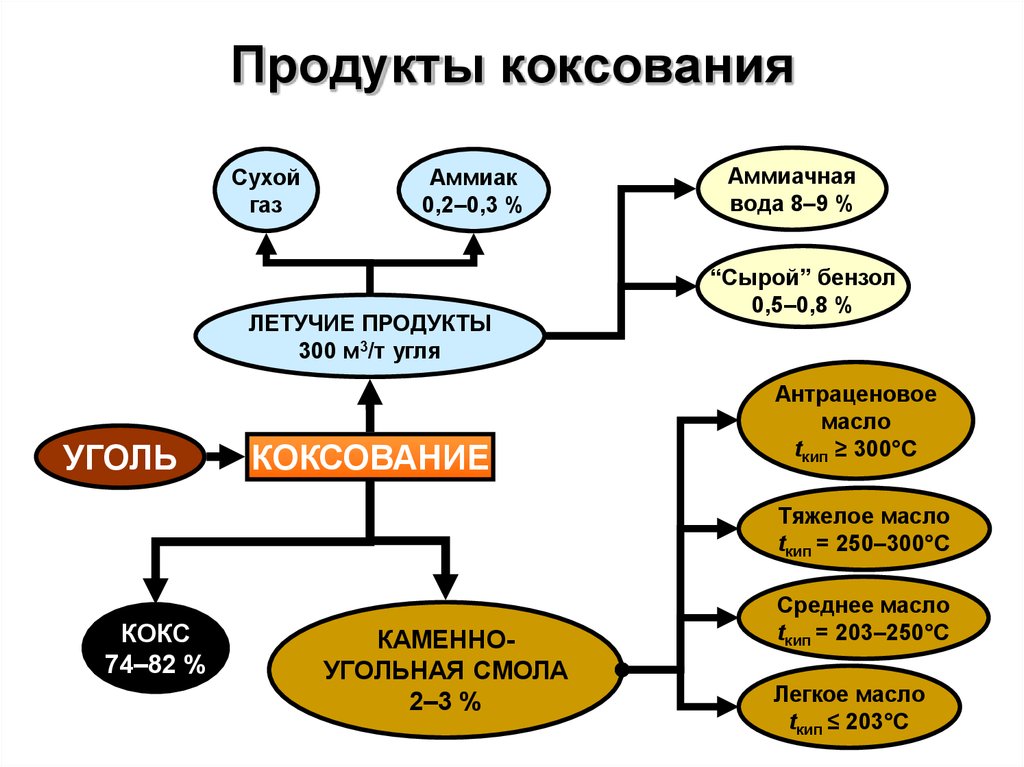

КОКС Каменноугольным коксом слоевого процесса называют кусковый пористый сыпучий материал, полученный термической переработкой без доступа воздуха пригодных для этого угольных концентратов и мелких углей путём их нагрева до температур образования жидких фаз и последующего их затвердевания. Для получения кокса применяют каменные угли с различными содержаниями летучих веществ. В зависимости от их содержания угли подразделяются на жирные, полужирные и тощие. Подготовка угля для коксования заключается в измельчении до крупности зерна 2 мм, обогащении и смешивании. Измельчению подвергаются все угли, поступающие для коксования. Обогащению подвергаются угли, содержащие большое количество золы (пустой породы). Во время обогащения пустая порода из угля удаляется. В результате обогащения получается угольный концентрат, идущий на коксование. Качество кокса определяется его химическим составом, физико-химическими и физико-механическими свойствами. Химический состав кокса определяется а. Содержанием золы в коксе, которое колеблется в пределах от 8 до 12—14%. В отдельных случаях получают низкозольный кокс с содержанием золы 5—6% и высокозольный, с содержанием до 22%. б. Содержанием серы в коксе, которое определяется главным образом ее количеством в коксующихся углях и находится в пределах от 0,5 до 2,0% и вышег. Содержанием фосфора в коксе, которое обычно составляет от 0,01 до 0,05%. При производстве бессемеровских и специальных чугунов используют кокс с минимальным содержанием фосфора. в. Содержанием влаги в коксе (от 2 до 6%). Крупные куски кокса содержат влаги 3,0—4,0%, а мелочь 10—15%. Повышенное содержание влаги в коксе искажает весовую характеристику его. Физико-химические свойства кокса характеризуют реакционную способность, горючесть, температуру воспламенения и теплотворную способность. Реакционной способностью кокса называется его способность вступать во взаимодействие с СО2 и образовывать окись углерода. Горючестью называется скорость горения кокса, она зависит в основном от тех же факторов, что и реакционная способность. Температура воспламенения кокса находится в пределах от 600 до 750° С. Теплотворная способность кокса 6500—7500 ккал/кг. Физико-механические свойства кокса определяются: а) механической прочностью; б) термической стойкостью; в) ситовым составом; г) газопроницаемостью. Под механической прочностью понимается способность противостоять истиранию, дроблению от ударов и раздавливанию. Чем прочнее кокс, тем меньше образуется мелочи в доменной печи, меньше будет сопротивление прохождению газов и больше фильтрация продуктов доменной плавки, стекающих в горн. Производство кокса В современных условиях он относится к главному виду источника энергии для выплавки чугуна в доменной печи. Процесс, обеспечивающий получение кокса, называют коксованием. Для коксования составляют угольную шихту, обладающую необходимой спекаемостью и коксуемостью. Спекаемость – свойство измельчённого угля (шихты) при нагреве до определённой температуры без доступа воздуха образовывать спёкшийся твёрдый остаток. Коксуемость – это свойство угля (шихты) образовывать при нагреве до определённой температуры без доступа воздуха крупнокусковый кокс требуемых свойств и при этом обеспечивать нормальную эксплуатацию коксовых печей. Угли, пригодные для производства кокса, называют коксующимися. К этой группе относятся: коксовые (К), жирные (Ж), отощенные спекающиеся (ОС), газовожирные (ГЖ), тощие (Т) и промежуточные между ними, отличающиеся в основном содержанием летучих, т.е. составляющих, переходящих в газ при нагревании. Угольная шихта имеет крупность 0–3 мм. Её обычно составляют строгим дозированием из трех или четырех шихтокомпонентов: спекающего (Ж и КЖ), коксующего (КЖ, К, КО и ОС), Подготовленную шихту загружают сверху в коксовую камеру. Конструкция коксовой печи.  Коксовая батарея обычно состоит из 45—75 коксовых печей и обслуживается одним комплектом машин. Коксовые печи загружают шихтой (смесь углей) при помощи специального загрузочного вагона, который электродвигателем перемещается по рельсам, проложенным по верху печей. Коксовая батарея состоит из камер коксования, обогревательных простенков и регенераторов. Высота камер обычно составляет 5–7 м (доходит до 8,43 м), длина 14–16 м (доходит до 20,8 м), средняя ширина 0,41–0,45 м (доходит до 0,59 м). Торцы камер закрывают съемными дверями, футерованными кирпичом. Камеры отапливают доменным и коксовым газами или их смесью. Воздух для горения и доменный газ подогревают в регенераторах, размещенных под камерами. Через эти же регенераторы проходят и продукты горения перед выбросом в дымовую трубу. На каждые две камеры устанавливают две пары регенераторов, действующих поочередно с периодом около 20 мин. После завершения коксования, продолжающегося 14–18 ч, очередную камеру отключают от газосборников, снимают обе двери и посредством коксовыталкивателя, снабженного подвижной штангой, выдают из неё горячий кокс с торцевой стороны на тушение. Установив двери, цикл получения кокса в камерах повторяют. При использовании мокрого тушения кокс заливают водой в тушильном вагоне с решётчатым днищем, при сухом – охлаждают газом на специальной установке. Охлаждённый кокс доставляют на коксосортировку для разделения посредством грохотов на разные по крупности классы. Класс более 25 мм, называемый металлургическим коксом, направляют к доменным печам; его выход обычно составляет 91–92 % от валового кокса, 25–10 мм – коксовым орешком, а 10–0 мм – мелочью кокса. Кокс является твёрдым остатком процесса коксования – из 1 т сухой угольной шихты образуется 750–780 кг кокса. В целом же комплекс, благодаря которому коксовые батареи имеют возможность работать беспрерывно на протяжении длительного промежутка времени, включает в себя следующие компоненты: Приемный бункер, в который поступает сырой уголь. Отделение смешивания и дробления угля. Башня распределительная. Тележка погрузочная. Камера коксования. Выталкиватель кокса. Вагон тушения. Башня тушения. Платформа, на которую выгружают остуженный готовый продукт. Коксохимическое производство ММК – самое мощное в металлургической отрасли страны. В его состав входит 9 коксовых батарей, способных выпускать 6 млн тонн кокса в год. Назначение коксохимического производства ПАО «ММК» - производство из каменного угля угольной шихты, кокса, коксового газа и химических продуктов коксования. Основной задачей КХП является обеспечение металлургическим коксом доменного производства ОАО «ММК». В составе КХП три технологических цеха: углеподготовительный цех, коксовый цех и цех улавливания и переработки химических продуктов  Углеподготовительный цех КХП ПАО «ММК» Назначение углеподготовительного цеха (УПЦ) – обеспечить прием, хранение и подготовку угля для коксования, а также подачу угольной шихты в коксовые цехи предприятия. Основными технологическими операциямиУПЦ являются:- прием поступающих углей, усреднение их по технологическим группам и непосредственно хранение; - составление угольной шихты для коксования, путем дозирование ее компонентов до заданного состава; - дробление и смешение составленной угольной шихты; - транспортировку угля с угольного склада на переработку и готовой шихты до угольных башен коксовых батарей. Коксовый цех КХП ПАО «ММК» Назначение коксового цеха – производить из угольной шихты кокс, газ и смолу установленного качества. Процесс производства кокса состоит из следующих основных технологических операций: - загрузки камер коксования угольной шихтой; - коксования угольной шихты в течение заданного периода; - обогрева коксовых печей; - отвода и охлаждения прямого коксового газа из камер коксования; - выдачи кокса из камер коксования; - мокрого или сухого тушения кокса; - сортировки кокса; - транспортировки коксовой продукции в доменный цех конвейерами и погрузки ее в железнодорожные вагоны. Для бесперебойного обеспечения коксом доменного цеха часть кокса резервируется на угольном складе УПЦ. После подачи шихты на угольные башни коксовых батарей, при помощи загрузочного вагона ее загружают в коксовые печи. Процесс коксования угольной шихты в печах происходит без доступа воздухаи его условно можно разделить на пять стадий: 1 при нагревании до 200˚С – испарение большей части воды (стадия сушки); 2 при нагревании от 200 до 350˚С – выделение небольшого количества горючих газов, паров воды и смолы с размягчением угольной шихты (начальная стадия разложения); 3 при нагревании от 350 до 500˚С – выделение большого количества летучих продуктов полукоксования с образованием пластической массы (стадия пластического состояния); 4 при нагревании от 500 до 600˚С – выделение незначительного количества летучих веществ, происходит спекание с получение твердого полукокса (стадия образования полукокса); 5 при нагревании от 600 до 1000˚С – в течение этой стадии образуется немного смол, моноциклические ароматические углеводороды и водород, заканчивается процесс образования кокса (стадия образования кокса). После завершения процесса коксования происходит выдача готового коксового «пирога» из печи. Процесс выдачи кокса из камер коксования состоит из последовательно выполняемых операций с использованием коксовыталкивателя (КВ), двересъемной машины (ДМ) и электровоза с тушильным (коксовозным) вагоном: - подготовка камеры коксования к выдаче из нее кокса; - выдача коксового «пирога»; - подготовка камеры коксования к загрузке ее шихтой. После выдачи коксового «пирога» кокс протушивается на коксовых батареях №№ 1-4, 7, 8, 13, 14 мокрым способом, на коксовой батареи № 9 сухим способом. Готовой продукцией коксового цеха является: - кокс доменный с размером кусков + 25 мм (ТУ 1104–076100–0019043 –159 –96); - орешек коксовый с размером кусков 10-25 мм (ТУ 14–7–90–91); - мелочь коксовая с размером кусков 0-10 мм (ТУ 0763–199–00190437–2004);  |