В. И. Игнатов. Объемно-планировочные решения производственных зданий. Конспект лекций для студентов,. В. И. Игнатов. Объемно-планировочные решения производственных зд. Конспект лекций для студентов, обучающихся по направлению 150400 Технологические машины и комплексы

Скачать 16.79 Mb. Скачать 16.79 Mb.

|

|

особенности технологического процесса, характер производственного и транспортного оборудования, обуславливающие конкретные требования к этажности здания, габаритам помещений и их взаимному размещению, к обеспечению необходимых параметров внутренней среды для нормального режима труда и производства; градостроительные условия, определяющие положение здания в окружающей застройке, людские и грузовые потоки, зонирование, композиционные требования к объемному решению здания; сочетание внутренней (микроклимат) и наружной (климат) сред, определяющее комплекс архитектурно-строительных и инженерно-технических мероприятий по обеспечению заданных технологическим процессом условий труда и производства; требования индустриализации строительства, определяющие унифицированные значения основных строительных параметров здания; Объемно-планировочное решение промышленного здания, таким образом, должно удовлетворять всем перечисленным требованиям, что в конечном итоге обеспечит соблюдение всех требований к промышленному зданию, перечисленных выше. 2. Этажность зданий. На выбор этажности производственных зданий влияют следующие факторы: а). особенности технологического процесса. Одноэтажные здания рациональны при применении в технологическом процессе тяжелого габаритного оборудования со значительными по величине динамическими нагрузками. Многоэтажные здания пригодны в случаях, когда технологически требуется применение разнообразного вертикального транспорта и когда в технологическом процессе участвует малогабаритное оборудование, обладающее небольшим весом; б). архитектурно-композиционные соображения, определяемые положением здания в промышленном узле и на генеральном плане предприятия, характером окружающей застройки, условиями восприятия здания и т. п.; в). особенности участка строительства. Многоэтажные здания рациональны на участках со сложным рельефом местности, со сложными гидро-геологическими условиями, на участках насыщенных подземными коммуникациями и т. п.; г). особенности внутренней и внешней среды. Здания со строго заданными параметрами внутренней среды целесообразно проектировать многоэтажными, так как в таких зданиях на единицу площади пола приходится в 2 – 2,5 раза меньше наружных ограждений: стен, окон, покрытий, чем в одноэтажных ( при одинаковой высоте этажей); д). технические возможности осуществления того или иного типа здания применительно к имеющимся материалам и конструкциям; е). экономические соображения. Выбирая тип здания по этажности, учитываются все перечисленные соображения. Только в этом случае принятое решение будет единственно правильным и оптимальным. 3. Блокированные производственные здания. При нахождении объемно-планировочного решения производственного здания учитывают следующие принципы проектирования:

Исходя из этих принципов блокированные производственные здания могут включать ряд цехов, обслуживающих один технологический процесс, или несколько цехов с различными технологическими процессами одного предприятия и даже несколько разных предприятий. Специализация, кооперирование и автоматизация предприятий приводят к увеличению однородности производственных процессов, что способствует блокированию цехов в одном здании. Блокирование позволяет сократить площадь предприятия, упроститьт технологические связи между различными производственными отделениями, уменьшить периметр наружных стен и эксплуатационные расходы на содержание здания. Благодаря блокированию появляется возможность объединить и укрупнить однородные вспомогательные службы (склады, ремонтное, энергетическое и транспортное хозяйство и т. п.), а также помещения культурно-бытового обслуживания трудящихся. Естественно, наиболее рационально блокировать цехи со сходными планировочными и конструктивными параметрами, внутренним режимом, противопожарными требованиями, а также в том случае, когда рельеф местности не препятствует блокированию. При этом целесообразно блокировать цехи по секционно-модульному принципу, когда здание может быть расчленено на несколько относительно самостоятельных частей, которые можно вводить в эксплуатацию очередями. 4. Основные строительные параметры промышленных зданий и влияние на выбор их значений технологического процесса, протекающего в здании. Основными строительными параметрами промышленного здания являются высоты и сетка колонн. Ими определяется так называемый объемно-планировочный элемент промышленного здания. Планировочный элемент производственного здания – горизонтальная проекция объемно-мланировочного элемента. ПРОЛЕТ – расстояние между разбивочными осями отдельных опор в направлении, соответствующем основной несущей конструкции покрытия (перекрытия). ШАГ КОЛОНН – расстояние между разбивочными осями отдельных опор в направлении, перпендикулярном пролету. СЕТКА КОЛОНН – расположение разбивочных осей колонн в плане.( обозначается как произведение пролета на шаг колонн , например 126 м, 2412 м и т. п. ). ВЫСОТА ПОМЕЩЕНИЯ одноэтажного производственного здания – расстояние от уровня чистого пола до низа несущих конструкций покрытия на опоре. ВЫСОТА ПОМЕЩЕНИЯ МНОГОЭТАЖНОГО промышленного здания – расстояние от уровня пола одного этажа до уровня чистого пола второго этажа. ВЫСОТА ДО ПОДКРАНОВЫХ ПУТЕЙ – расстояние от уровня чистого пола до верха головки подкранового рельса При выборе основных строительных параметров здания соблюдают определенные санитарно-гигиенические требования, установленные санитарными нормами. Так, рабочее пространство должно составлять не менее 15 м3, а площадь – не менее 4,5 м2 на одного работающего. Высота производственных помещений не должна быть меньше 3,0 м при наименьшей высоте до низа выступающих конструкций покрытия – 2,2 м. Высота производственного помещения должна обеспечивать размещение технологического оборудования, подъемно-транспортного оборудования, передвижение материалов и изделий в ходе технологического процесса, а также элементов оборудования при его демонтаже и монтаже. Высота помещений, оборудованных мостовыми кранами, должна составлять Н = h1 + h2 + h 3 + h 4+ h 5 + h 6 , где: h 1 – высота технологического оборудования; h 2 – зазор между транспортируемым изделием и верхней точкой оборудования ( обычно 400 – 500 мм); h 3 – высота наибольшего по размеру транспортируемого изделия; h 4 – расстояние от верха транспортируемого изделия до центра крюка крана в верхнем его положении ( обычно 1000 мм); h 5 – расстояние от предельного верхнего положения крюка крана до верха головки подкранового рельса ( 50 – 650 мм); h 6 – расстояние от верха головки подкранового рельса до низа стропильных конструкций на опоре (составляет 2,65 м при грузоподъемности крана 10 и 20 тс и 3,35 м – при грузоподъемности крана 30 и 50 тс). Для сокращения номенклатуры колонн и стеновых панелей высоты производственных зданий и помещений унифицированы. Поэтому полученную на основании технологических подсчетов высоту помещения сравнивают с унифицированным рядом высот и принимают ближайшую большую. Размер сетки колонн производственного здания в конечном итоге определяется следующим:

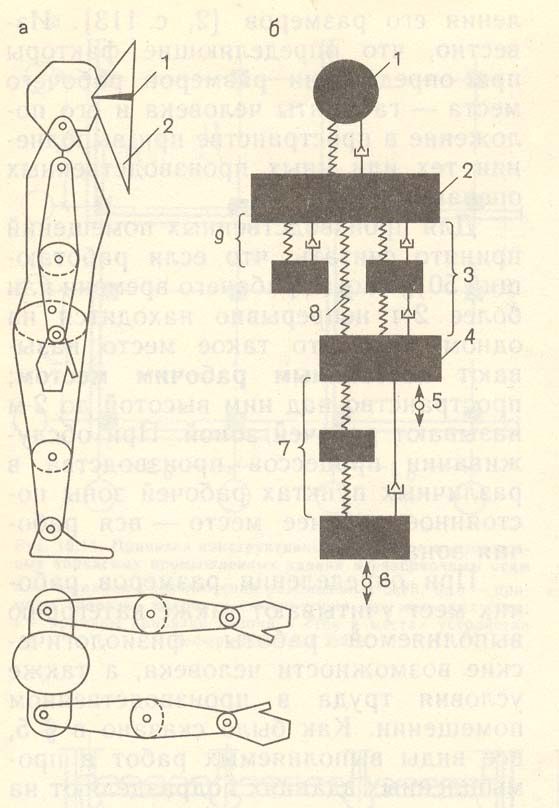

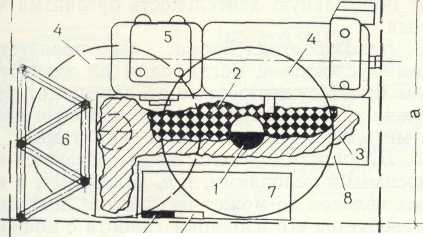

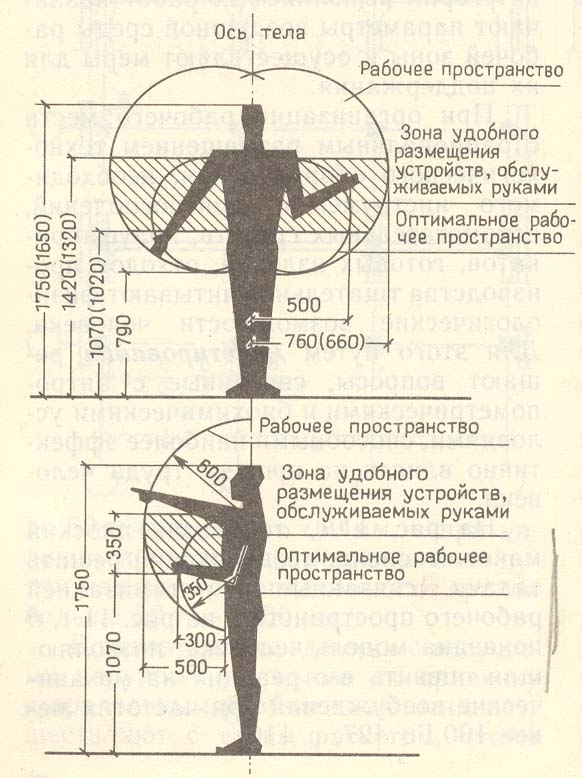

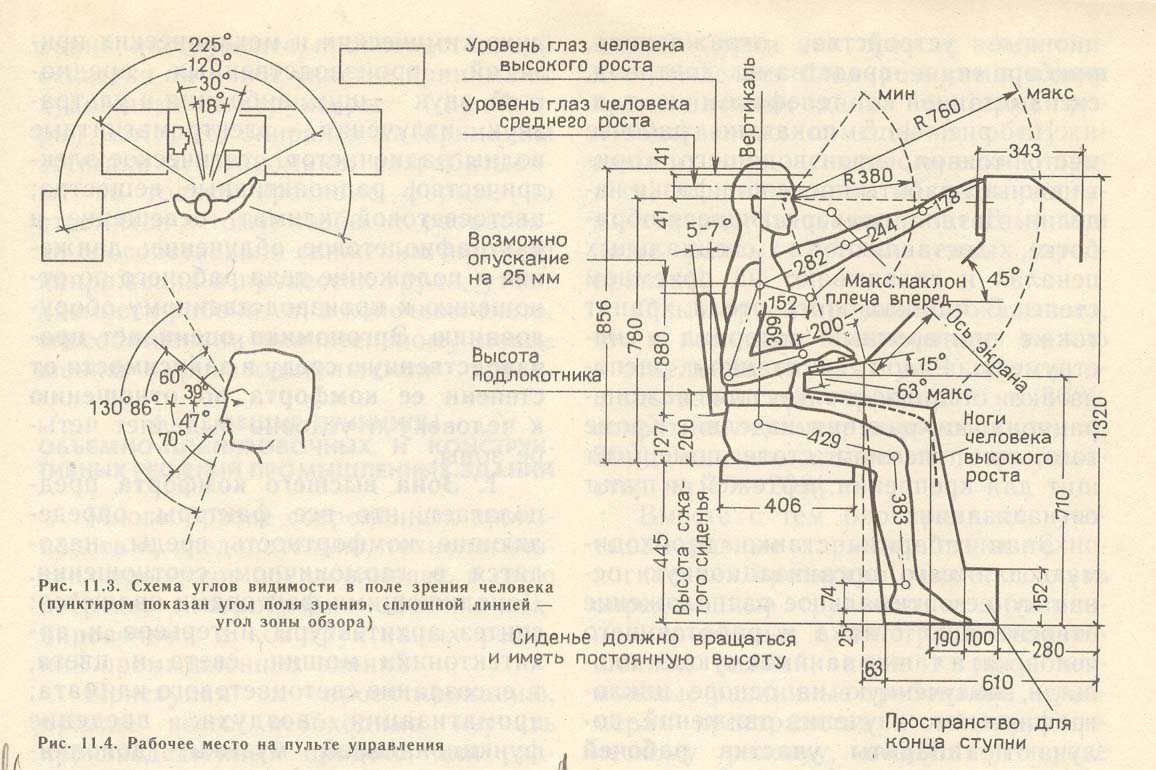

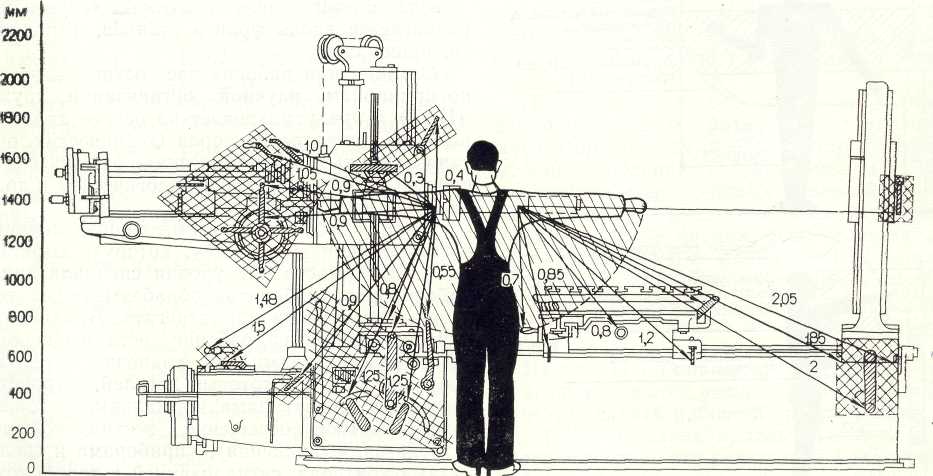

Лекция № 6 – (2 ч). Людские и транспортные потоки, зонирование помещений и организация рабочего места. План лекции: 1. Взаимная увязка людских и транспортных потоков в пределах промышленного здания и за его пределами. 2. Функциональное зонирование внутри производственных зданий. Организация рабочего места. 3. Средства обеспечения безопасности работающих. 1. Взаимная увязка людских и транспортных потоков в пределах промышленного здания и за его пределами. Назовем несколько главных принципов планирования грузовых и людских потоков в пределах промышленного здания и за его пределами, которых необходимо придерживаться при нахождении объемно-планировочного решения здания и при проектировании расстановки технологического оборудования, назначении путей транспорта и путей движения работающих. Для перемещения грузов и работающих по зданию должна быть создана четкая и равномерная система продольных и поперечных проездов и проходов, делящая всю производственную площадь на панели и кварталы. Входы в производственное помещение через бытовые ориентируются на лицевую сторону застройки, а выходы из бытовых помещений в цех – на основные проходы. Подъездные грузонапряженные железнодорожные и автомобильные пути предусматриваются с тыльной стороны здания, а расширение зданий – с боковых сторон. При организации технологического процесса желательно строить его по петлевой схеме, предусматривая начало и конец технологического процесса в тыльной стороне здания. Пути перемещения грузов, как правило, должны быть прямоточными, без возвратных движений и взаимных пересечений. Пути перемещения работающих должны быть кратчайшими и безопасными, то есть обладать требуемой пропускной способностью в зависимости от плотности людского потока. Пересечение грузовых и людских потоков в принципе возможно, но должно происходить в разных уровнях с помощью туннелей, переходных мостиков и т. п. 2. Функциональное зонирование внутри производственных зданий. Правильное решение вопросов организации транспортных и людских потоков неразрывно связано с функциональным зонированием внутри производственного здания, являющегося продолжением зонирования на генеральном плане промышленного комплекса. Этот принцип предполагает обусловленное размещение внутри здания следующих функциональных зон: зоны основного производства; зоны обслуживания производства (склады сырья, полуфабрикатов, готовой продукции, ремонтные мастерские инструментально-раздаточные кладовые, эмульсионные станции, зарядные станции электрокар и т. п.); зоны обслуживания работающих(помещения санитарно-гигиенические, медицинские, приема пищи, и т. п.); зоны инженерного оборудования (вентиляционные камеры, кондиционеры, трансформаторные, щитовые, компрессорные станции и т. п.); зоны технологических и инженерно-технических коммуникаций (конвейеры, воздухо -, водо -, паропроводы, электрокабели и т. п.). Функционально все производственные зоны можно размещать в одной горизонтальной плоскости (горизонтальное зонирование) или в вертикальной плоскости (вертикальное зонирование). Совмещение горизонтального и вертикального зонирования приводит к пространственному функциональному зонированию. Все функциональные зоны должны быть пространственно обособлены, что достигается размещением их в разных уровнях в пределах производственного здания. Частным случаем вертикального зонирования является использование подземного пространства для размещения производства, для размещения вспомогательных помещений, наконец, для размещения герметизированных производств и т. п. 2.1. Организация рабочего места. Ранее мы говорили о рабочем пространстве и о принципах определения его размеров. Мы убедились, что факторами, определяющими размеры рабочего места являются габариты человека и его положение в пространстве при выполнении тех или иных рабочих операций. Для производственных помещений принято считать, что если работающий 50% или более 2 часов своего времени непрерывно находится на одном месте, то такое место называется постоянным рабочим местом, а пространство над ним высотой 2,0 м – рабочей зоной. При определении размеров рабочих мест учитывают также категорию выполняемой работы, физиологические возможности человека и условия труда в производственном помещении. Последние делятся на легкие, средней тяжести и тяжелые. В зависимости от этого назначаются параметры воздушной среды рабочей зоны и осуществляются меры по их поддержанию. / Справка: ЛЕГКИЕ – работы без систематического физического напряжения, такие как основные работы приборостроения, машиностроения и т. п., аыполняемые сидя или стоя, при затрате энергии до 175 Вт (150 ккал/ч); РАБОТЫ СРЕДНЕЙ ТЯЖЕСТИ – работы, связанные с ходьбой, частыми передвижениями, с переноской небольших тяжестей, такие как прядильно-ткацкие, механическая обработка древесины, сварочные, литейные и т. п., с затратами энергии до 290 Вт (250 ккал / ч); ТЯЖЕЛЫЕ – работы, связанные с физическим напряжением, такие как кузнечная ручная ковка, ручная набивка и заливка опок и т. п., с затратой энергии более 290 Вт ( 250 ккал / ч)./ При организации рабочего места с рациональным размещением технологического оборудования, необходимого инструмента, приспособлений, вспомогательных средств, полуфабрикатов, готовых изделий, отходов производства, тщательно учитываются физиологические возможности человека. Для этого путем макетирования решают вопросы, связанные с антропометрическими и биохимическими условиями, способными наиболее эффективно влиять на процесс труда человека. Ниже на рисунках показан плоский макет человека, позволяющий решать задачи, связанные с оптимизацией рабочего пространства, показана модель человека, позволяющая оценить его реакции на механические возбуждения при частотах менее 100 Гц.    9 10 С  хема планировки рабочего места токаря хема планировки рабочего места токаря/ — рабочее место; 2 — зона рабочего места для выполнения основных технологических операций; 3 — зона рабочего места для выполнения вспомогательных операций; 4 — зона досягаемости рабочим; 5 — станок; 6 — стеллаж-стойка; 7 — комбинированный приемный стол; 8 — подставка; 9 — планшет для подвешивания чертежей; 10 — пульт сигнализации   Размеры рабочего пространства определяются на основе исследований трудовых процессов рабочих пром. предприятий методами ЦИКЛОГРАФИЧЕСКОГО и КИНОЦИКЛОГРАФИЧЕСКОГО изучения движений человека в пространстве. На рисунке, расположенном ниже, показаны рабочие зоны РУК мужчины ростом 175 см и женщины ростом 165 см, в которых удобно размещать устройства, обслуживаемые этими руками.  100 300 500 700 900 1100 1300 1500 1700 1900 2 ЮО 2300 2500 2700 2900 ЭЮО 3300 3500 3700 3900 4100 4300мм Зона расположения рукояток: Одинарной штриховкой показана удобная, двойной – не удобная зоны расположения рукояток управления станком. Сфера управления расточным станком (стрелками показано расстояние в мм от плечевого сустава до рукояток управления станком) При определении оптимального рабочего пространства учитывается также ПОЛЕ ЗРЕНИЯ человека: 18 - угол мгновенного зрения человека в рабочей зоне; 30 - угол эффективной видимости в рабочей зоне; 120 - угол обзора при фиксированном положении головы; 225 - угол обзора при повороте головы. Факторами, способствующим улучшению видимости являются: нормальная освещенность рабочей зоны, отсутствие блесткости, сильных перепадов между светом и тенью, создание достаточной контрастности между объектом и его фоном и т. п. Используя метод плоского макетирования, устанавливают размерные соотношения рабочего места и определяют при этом, насколько рациональны движения человека в процессе работы и насколько правильно запроектировано оборудование. Рабочее место может быть СТАЦИОНАРНЫМ и МАРШРУТНЫМ. Организацию рабочих мест осуществляет научная организация труда (НОТ ). На рис.4 показано рабочее место токаря Важную роль в вопросе организации рабочего места играет ИНЖЕНЕРНАЯ ПСИХОЛОГИЯ, составляющая основу технической эстетики и художественного конструирования. Как было сказано выше производственную среду определяет влажность и температура воздуха, изменение давления скорость движения воздушных струй, наличие в воздухе химических и механических примесей. Кроме этого, среду характеризуют параметры шума, освещенность и т. п. Все указанные параметры вместе взятые характеризуют микроклимат помещения или рабочей зоны. ЭРГОНОМИКА оценивает производственную среду в зависимости от степени её комфорта по отношению к человеку и условно выделяет ЧЕТЫРЕ ЗОНЫ:

( подводные работы , работа с мощным ультразвуком, работа с радиоактивными материалами и т. п.) 3. Средства обеспечения безопасности работающих. Обеспечение безопасности работающих следует понимать как защиту их от влияния внешних метеорологических явлений, с одной стороны, и защиту от внутренних производственных вредностей путем комплекса технологических, архитектурно-строительных и инженерно-технических мероприятий. Безопасность работающих обеспечивается прежде всего планировочными и конструктивными мероприятиями, регламентированными противопожарными и санитарными нормами строительного проектирования. В зависимости от пожароопасности и взрывопожароопасности производственного процесса, а также от огнестойкости здания и отдельных его конструкций производства делятся на ШЕСТЬ КАТЕГОРИЙ – А, Б, В, Г , Д и Е. В зависимости от категории здания назначают требуемую степень огнестойкости здания, максимальное число этажей, площадь между противопожарными стенами, длины и ширину проходов и коридоров. Безопасность работающих обеспечивается также правилами эвакуации. При числе работающих в помещении более 15, должно быть не менее 2 выходных дверей с открыванием их наружу. Расстояние от наиболее удаленного рабочего места до выхода из помещения, расстояние по коридору до выходной двери или до ближайшей лестничной клетки ограничивается и зависит от категории здания по взрывопожароопасности. Для зданий категорий А, Б, Е – это 35 – 60 м, для зданий категории В – это 65 – 120 м, для категорий Г и Д - 100 –180 м. Ширину эвакуационных проходов, дверей, выходов, лестничных маршей назначают по нормам в зависимости от степени огнестойкости: на 1 м ширины прохода должно приходиться от 85 до 260 человек. Лестничные клетки многоэтажных пром. зданий выполняют незадымляемыми, с входом через тамбур-шлюз с подпором воздуха. Материалы для несущих и ограждающих конструкций здания выбирают с учетом всех требований и прежде всего требований противопожарных, прочности, долговечности и т. п. Лекция № 7– (2 ч). Материалы, конструктивные элементы, конструктивные решения и конструкции производственных зданий. План лекции: 1. Основные строительные параметры промышленных зданий. Унификация параметров на основе ЕМКР в строительстве. Унифицированные типовые секции производственных зданий. 2. Требования к материалам и конструктивным решениям покрытий полов, стен и толков помещений зданий. 1. Основные строительные параметры промышленных зданий. Унификация параметров на основе ЕМКР в строительстве. Унифицированные типовые секции производственных зданий. Несмотря на разнообразие протекающих в промышленных зданиях технологических процессов, при их проектировании можно применять в большинстве случаев унифицированные планировочные и конструктивные решения, основанные на модульной системе. Унификация объемно-планировочных и конструктивных решений промышленных зданий имеет две формы - отраслевую и межотраслевую. Если в прошлом унификация объемно-планировочных и конструктивных решений промышленных зданий проводилась в рамках одной отрасли промышленности, то в настоящее время имеются унифицированные промышленные здания для разных отраслей промышленности. Создание межотраслевой системы унификации объемно-планировочных и конструктивных решений промышленных зданий позволяет сократить число типоразмеров конструкций, снизить стоимость строительства и создать условия для повышения уровня его индустриализации. Для удобства унификации объем промышленного здания расчленяют на отдельные части или элементы. |