логистика. Конспект лекций для студентов обучающихся по специальности 080502с Экономика и управление на предприятии строительства

Скачать 2.3 Mb. Скачать 2.3 Mb.

|

|

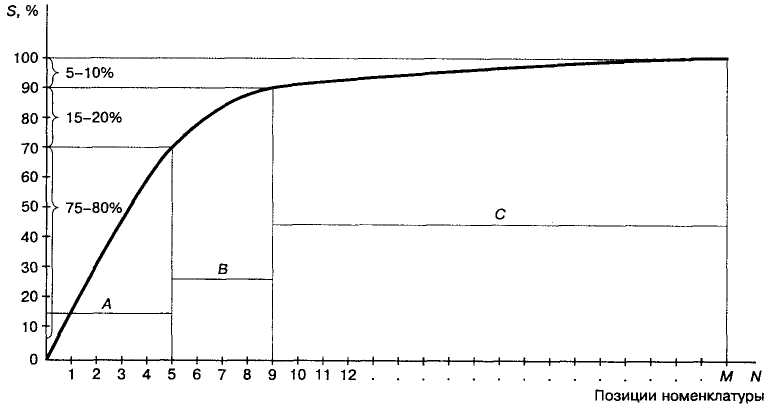

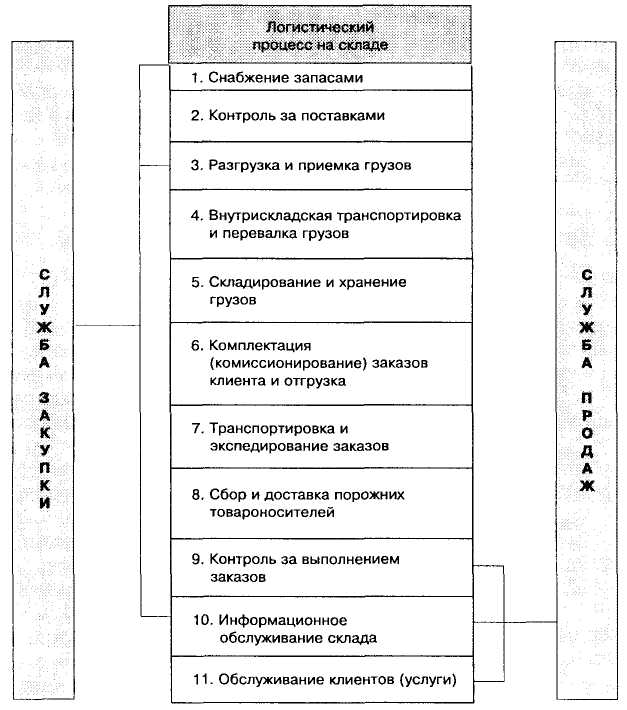

стоимость выдачи заказа включает: издержки на поиск поставщика, стоимость размещения заказа, стоимость мониторинга поставки, стоимость мониторинга транспортировки. Стоимость выдачи заказа является величиной постоянной и в пересчете на единицу продукции падает с увеличением заказываемой партии. В результате дифференцирования функции общих издержек по переменной размера заказа получается формула, получившая название основной модели оптимизации размера заказа:  , ,где D– оптимальный размер заказа, шт.; c0–стоимость выдачи одного заказа, руб.; i–доля цены, приходящейся на затраты по содержанию запасов; с – цена единицы продукции, хранимой на складе, руб. Согласно данным на рис. 8.3, затраты на содержание запаса возрастают прямо пропорционально размеру заказа, а затраты на выполнение заказов с увеличением его размера падают, как это отражено на графиках. Суммарные годовые затраты (cs) на графике принимают конфигурацию вогнутой кривой, имеющей минимум, что позволяет оптимизировать размер запаса. Определим суммарные годовые затраты управления запасами (Csr). Предположим, что годовая потребность в продукции равна D. Тогда за год необходимо сделать D/qпоставок на пополнение запаса, а суммарные затраты на выполнение заказов будут равны: Затраты на содержание запасов на складе в течение года можно определить по формуле: где Q–средняя величина запаса, поддерживаемая на складе, ед. Е сли затраты ch выразить в долях (процентах) стоимости единицы продукции, тогда: где с – цена единицы продукции, хранимой на складе, руб.; i – доля цены, приходящаяся на затраты по содержанию запасов. Средняя величина запаса Qпри указанных выше допущениях будет равна 1/2 q(рис. 8.2). Тогда для суммарных годовых затрат управления запасами получается: О птимальный размер заказа q* (EOQ) будет соответствовать минимуму суммарных затрат в точке, где: ешая уравнение (6.6) относительно q, получим: Оптимальное время между двумя заказами τсз* и число заказов за год N* будут соответственно равны: τза* = q/D, лет; N*= D/ q*. 8.5. Метод ABC Вильфредо Парето (1848–1923гг.), итальянский экономист и социолог пытался обосновать взаимозависимость и взаимодействие всех экономических факторов. Одним из результатов его исследований стало открытие закона (правила) «80:20».Согласно правилу «80:20» в подавляющем большинстве случаев ограниченное число элементов (20%), составляющих явление, на 80% обуславливает его возникновение. Применительно к продажам продукции правило В. Парето «80:20» отражает изменение удельного веса объема продаж (S) определенного ассортимента ГП. Примерно 20% наименований продукции определяют 80% объема продаж всего ассортимента. Крупнейший специалист в области ТQM Дж. Джуран (Juran) так интерпретировал правило «80:20» применительно к бизнесу и логистике: 20 % промышленных компаний выпускают 80% общего объема продукции; 20 % компонентов товара определяют 80% его стоимости; за 20% рабочего времени производится 80% ежедневного объема продукции; 20% позиций номенклатуры хранимых на складе запасов ГП определяют 80% связанных с запасами затрат. На законе Парето «80:20» основан широко распространенный в логистическом менеджменте метод контроля и управления многономенклатурными запасами – метод ABC. В сфере управления запасами классической совокупностью объектов является номенклатура товарно-материальных ценностей, находящихся в запасах. Качественные характеристики этой совокупности могут быть различными. Например, это могут быть: цена закупки позиции, издержки по доставке позиции, объем складской площади, занимаемой данной позицией, и пр. В сфере управления запасами закон «80:20» указывает на то, что 20 % номенклатурных позиций товарно-материальных ценностей в запасах требуют 80 % выделенных для закупки средств, а 20% закупаемых позиций берут на себя 80 % издержек на доставку, приходящихся на весь план закупки и т.д. Таким образом, закон «80:20» может помочь из совокупности объектов, находящихся в запасах, выделить те 20%, которые наиболее эффективно будут реагировать на управленческие решения в отношении той или иной выбранной качественной характеристики – например, объема затрат. Суть метода ABC(рис. 8.4) состоит в том, что сначала вся номенклатура МР (ГП) располагается в порядке убывания суммарной стоимости всех позиций номенклатуры одного наименования на складе. При этом цену единицы МР (ГП) умножают на число единиц на складе, и список составляется в порядке убывания этих величин (произведений). Затем в группу Аотносят все наименования продукции, начиная с первого, сумма стоимостей которых составляет 75-80% суммарной стоимости всего запаса. Р  ис.8.4. Метод ABC В группу Ввходят позиции номенклатуры МР (ГП), сумма стоимости которых составляет примерно 15-10% общей стоимости. Остальные позиции номенклатуры, суммарная стоимость которых составляет около 5-10%, относятся к группе С. Опыт показывает, что обычно в группу А попадает 10-15% всей номенклатуры, в группу В – 20-25%, и к третьей группе С относится 60-70% всей номенклатуры. Таким образом, основное внимание при контроле, нормировании и управлении запасами должно быть уделено группе А, которая при своей малочисленности составляет подавляющую долю стоимости хранимых запасов, тем самым вызывая наибольшие расходы по их хранению и содержанию в запасе. Для группы А целесообразно применять те модели управления, в которых требуется постоянный (ежедневный) контроль над уровнем запаса. Часто в эту группу включают и наиболее дефицитные МР. Метод ABCособенно интересен при многократном использовании, для чего целесообразно рассмотреть различные качественные характеристики выделенной совокупности. Другой возможностью множественного использования метода ABCявляетсяповторный анализ укрупненных групп номенклатуры. Таким образом, метод ABCпредставляет собой доступный и эффективный способ классификации объектов закупки на приоритетные группы, который позволяет принять рациональное решение о выборе объектов, предназначенных для конкретного предприятия. Метод XYZ. Этот метод быть использован в дополнении к классификации номенклатуры запасов методом ABC. Единственной качественной характеристикой номенклатурных позиций, согласно методу XYZ, является темп (скорость) отгрузки (потребления). Основой для количественной оценки скорости потребления запаса может служить статистика отгрузок данной позиции запаса за определенный период. Скорость потребления оценивается через коэффициент вариации статистического ряда. Значение коэффициента вариации позволяет однозначно отнести номенклатурные позиции к одной из трех групп X, Y, или Z К группе Xотносятся номенклатурные позиции запаса со значением коэффициента вариации статистического ряда отгрузок до 25%. К группе У относятся номенклатурные позиции запаса со значением коэффициента вариации статистического ряда отгрузок от 25 до 50%. При значении коэффициента вариации статистического ряда отгрузок в запасе более 50% номенклатурные позиции относятся к группе Z. В результате такой классификации к группе X относятся позиции запаса, имеющие относительно стабильные характеристики отгрузки. Следовательно, в отношении этой группы можно применить концепцию минимизации уровня запаса за счет достижения соответствующих характеристик поставки и формирования запаса на уровне, близком к страховому. К группе У относятся позиции запаса, имеющие явно выраженные тенденции изменения характеристик потребления (отгрузки). В отношении позиции этой группы можно применить концепцию оптимизации уровня запаса. Задачи проектирования системы управления запасами этой категории решаются с помощью процедуры включающей следующие этапы: Формирование исходных данных. Расчет оптимального размера заказа. Имитационное моделирование работы системы управления запасами с фиксированным размером заказа. Имитационное моделирование работы системы управления запасами с фиксированным интервалом времени между заказами. Формирование алгоритма проектируемой системы управления запасами. Разработка инструкции по контролю над состоянием системы управления запасами. Номенклатурные позиции запасов группы Zхарактеризуются отсутствием выраженного характера потребления и каких-либо тенденций его изменения. Потребность в запасах этой группы не может быть спрогнозирована с достаточной точностью. Уровень запасов позиций этой группы не может быть оптимизирован. Здесь можно применить стратегию минимизацииилимаксимизации уровня запаса. Тема 9. Логистика складирования 9.1. Система складирования Под складированием понимается физическое размещение в складских помещениях товарных запасов или запасов сырья и материалов вплоть до использования или доставки потребителю. Цель создания системы складирования – обеспечение экономического успеха склада в рамках интегрированной ЛС, поскольку ее разработка позволяет обеспечить складу материальный поток необходимой интенсивности при условии минимальных логистических затрат с максимальным уровнем обслуживания. Структура системы складирования строится по иерархическому принципу: подсистема – блок (модуль) – элемент (операция). Набор отношений между подсистемами, модулями и элементами образует структуру системы складирования. Выбор структуры зависит от множества факторов и функций склада, его места в логистической системе, номенклатуры перерабатываемых грузов, а также от задач, для решения которых и создается система складирования. Система складирования включает три основных взаимосвязанных подсистемы: технико-технологическую; функциональную; поддерживающую. Каждая из них состоит из соответствующих блоков (модулей) и целого ряда элементов, при этом их число может быть достаточно велико, а сочетание их в различных комбинациях еще более увеличивает размерность системы и многовариантность решений. Технико-экономическую подсистемуобразуют модули и элементы, характеризующие технические и технологические параметры зданий и сооружений склада, состав подъемно-транспортного оборудования (выбираемого исходя из характеристик складского грузопотока), видов товароносителей и т. п. При этом можно выделить следующие основные модули: складируемая грузовая единица; здания, сооружения; подъемно-транспортное оборудование. Функциональную подсистемуобразуют такие блоки, как вид складирования, определяющий пространственное размещение и положение грузов, а также компоновку основных рабочих зон; комиссионирование, связанное с комплектацией грузов и подготовкой их в соответствии с требованиями клиентов; управление перемещением грузов. Поддерживающая подсистемавключает модули, обеспечивающие эффективное функционирование всего складского хозяйства, прежде всего информационно-компьютерную поддержку (автоматизация учета, наличия, движения и управления запасами товаров и других функций), организационно-правовое обеспечение, связанное со структурой управления складом и нормативно-методической документацией. Определяя элементы каждой подсистемы, следует установить целый ряд ограничений: технические,связанные с характеристиками складского оборудования или техническими возможностями самого здания или сооружения; технологические,определяемые закладываемой технологией переработки груза; экономические,связанные с финансовыми возможностями фирмы и др. Разработка ССК сводится к такому подбору блоков (модулей) и различных элементов основных подсистем, которые в своей комбинации дают оптимальный результат их сочетания. Эти задачи порождают различные подходы к построению структуры системы складирования (ССК). В первых двух случаях проектирование ССК основано на выборе параметров складского здания (сооружения) и его конструктивных особенностях, обеспечивающих проведение оптимальных технологических процессов грузопереработки. При этом отправной точкой создания ССК является блок «складируемая грузовая единица» технико-технологической подсистемы, а заключительным блоком структуры ССК будет «здание», поскольку именно определение параметров склада и должно стать результатом всей разработки. При разработке структуры ССК для действующих складов необходимо ориентироваться на характеристики уже действующего здания и особенно его конструкции, и поэтому блок «здание» станет определяющим для всех остальных блоков и подсистем структуры ССК. Как правило, разработка системы складирования направлена на решение одной из задач, связанных: со строительством нового склада; расширением или реконструкцией действующего склада; дооснащением или переоснащением действующего склада; рационализацией технологических решений на действующих складах. Критериями оптимальности ССК будут технико-технологические показатели эффективного использования складских мощностей при минимальных логистических издержках на создание ССК и дальнейшую эксплуатацию склада. Задача создания системы складирования с оптимальными параметрами – при заданных определенных величинах исходных и вероятностных оценках неизвестных параметров, с учетом объективных условий, выбрать такие элементы решения, которые обеспечивали бы получение (с допустимой вероятностью) оптимальных значений генерального критерия эффективности склада – минимальных приведенных затрат, связанных с созданием системы складирования и ее дальнейшей эксплуатацией. Любое предприятие, имеющее склад, а тем более складскую сеть, сталкивается с множеством логистических проблем как стратегического, так и оперативного характера. Главная стратегическая проблема в логистике складирования – формирование складской сети, которая, с одной стороны, должна обеспечить минимальные затраты, связанные с продвижением грузопотока до конечного потребителя, а с другой – гарантированное обслуживание каждого клиента на необходимом для него уровне. Планирование в логистике складированияначинается с решения стратегических задач, касающихся структуры складской сети, необходимой для достижения целей фирмы и придания большей гибкости системе обслуживания клиентов. Фактически формирование складской сети должно помочь фирме максимально охватить рынок продаж, приспособиться к изменениям окружающей среды с минимальными потерями от упущенных продаж Стратегия формирования складской сетитребует решения следующих основных задач: выбор стратегии складирования запасов связан с выбором формы собственности складов; определение числа складов, обеспечивающих обслуживание всего региона при бесперебойном снабжении клиентов; размещение складской сети как региона, так и конкретного места расположения каждого склада; выбор форм снабжения складов в складской сети (централизованное или децентрализованное). Оптимальное решение перечисленных задач закладывает фундамент эффективного функционирования самого предприятия и его конкурентоспособности на рынке. Вторая проблема логистики складирования связана с формированием складского хозяйства и инфраструктуры. Залогом эффективного функционирования складского хозяйства является: разработка схемы генплана складов; правильный выбор вида склада (здания или сооружения); расчет мощности склада с учетом перспективы развития фирмы; оптимальный выбор системы складирования, обеспечивающей максимальное использование складских мощностей при условии минимизации общих затрат на ее создание. Управление логистическим процессом на складеявляется особой задачей в рамках логистики складирования, решение которой связано с: обеспечением управления логистическим процессом на складе; координацией со смежными службами, обеспечивающими продвижение продукции через склад (службы закупки, маркетинга, продаж и т.д.); организацией грузопереработки на складе. Решение любой задачи логистики складирования требует комплексного и методического (в строго перечисленной последовательности) подхода. Решая локальные задачи без ориентации на методологию, нельзя обеспечить оптимальных условий функционирования склада. 9.2. Складское хозяйство как элемент/звено ЛС В большинстве случаев функциональные области логистики начинаются и заканчиваются складами. Склад одновременно является границей этих областей и соединительным элементом движения материальных потоков между звеньями ЛС. Склады – составная часть интегрированной ЛС – одновременно являются материально-технической базой основных участников (ЗЛС) этой системы. В ЛС склад играет роль элемента материального потока, в котором происходит преобразование материального потока по размерам и составу входящих и выходящих партий продукции по времени поступления, отгрузки и т.д. Основными причинами использования складов в ЛС можно считать следующие: координация и выравнивание спроса и предложения в снабжении и распределении (за счет создания страховых и сезонных запасов продукции); снижение логистических издержек при транспортировке (за счет формирования оптимальных партий доставки); максимальное удовлетворение потребительского спроса; создание условий для активной стратегии продаж; расширение географии рынка; бесперебойное снабжение конечных потребителей и организация у них товарных запасов; гибкая политика обслуживания, в частности, в системах с независимым спросом. Склад представляет сложную динамично функционирующую технико-экономическую систему, параметры которой изменяются случайным образом под воздействием входящих и выходящих грузопотоков. В рамках поддерживающей логистической функции «складирование» в ЛС решаются задачи: своевременное предоставление товаров и услуг потребителям; концентрация и пополнение запасов, оптимизация затрат; учет запасов в натуральном и стоимостном выражениях; защита производства и потребителей от непредвиденных обстоятельств (отсутствие товаров у поставщика, забастовка, катастрофы и т.п.); балансирование темпов производства и объемов производимой продукции при росте спроса и многие другие. В рамках оптимизации ЛС склад решает традиционные задачи, связанные со складской переработкой грузов: максимальное использование складских мощностей; рациональное ведение погрузочно-разгрузочных и складских работ; эффективное использование складского оборудования; устранение потерь товаров при их складской обработке, хранении и т.д. Основные функции склада в ЛС: Выравнивают интенсивность материальных потоков в соответствии со спросом потребителя. Выравнивание интенсивности материальных потоков (устанавливаемое потребителем) предполагает гибкое реагирование на изменения спроса путем маневрирования размерами соответствующей партии поставки. Преобразуют ассортимент внутрискладского потока в соответствии с заказом клиента. Преобразование складом ассортимента материального потока в соответствии со спросом означает создание необходимого ассортимента для выполнения заказов клиентов. Создание нужного ассортимента на складе позволяет эффективно выполнять заказы потребителей и осуществлять более частые поставки в объеме, необходимом клиенту. Обеспечивают концентрацию и хранение запасов. Концентрация и хранение запасов позволяет выравнивать разницу между производством (выпуском) продукции и ее потреблением а также осуществлять непрерывное производство и снабжение на базе создаваемых товарных запасов. Стремление к максимальному повышению уровня обслуживания клиентов требует значительного увеличения запасов на складе поставщика. Сглаживают асинхронности производственного процесса. Обеспечивает выравнивание расхождений между технологическими и организационными процессами, а также между отдельными рабочими операциями производственного процесса. Унитизируют партии отгрузки. Унитизация партии отгрузки связана с сокращением транспортных расходов посредством консолидации (унитизацию) небольших партий грузов для нескольких клиентов до полной загрузки транспортного средства. Предоставляют услуги. Благодаря услугам склада обеспечивается предпродажный и послепродажный логистический сервис, особенно в распределительной логистике, что повышает его конкурентоспособность. Среди основных услуг склада можно выделить четыре группы: материальные– связаны с выполнением операций по повышению технологической готовности продукции к производственному потреблению согласно заказам потребителей; организационно-коммерческие– направлены на повышение эффективности процессов товарно-денежного обмена, включают реализацию излишних материальных ценностей путем; складские–связаны с выполнением различных складских операций; транспортно-экспедиторские– связаны с доставкой грузов клиентам. Современный крупный склад (например, склад тарных и штучных грузов) представляет собой сложное техническое сооружение, которое состоит из множества различных подсистем (комплекса зданий, совокупности перерабатываемых грузов, системы информационного обеспечения и т.д.) и элементов определенной структуры, объединенных для выполнения конкретных функций преобразования материальных потоков. Классификация складов в логистике. Разнообразие видов складов в ЛС и выполняемых ими функций и задач, особенности перерабатываемых грузов и т.д. требуют систематизации складов. Цель классификации складов в логистике состоит в выявлении признаков систематизации складского объекта как элемента ЛС, влияющего на особенности продвижения материального потока. Классификация складов в логистике по основным признакам: функциональным областям логистики: снабжения, производства, распределения (дистрибьюции); виду продукции: сырья, материалов, комплектующих, незавершенного производства, готовой продукции, тары, инструментов; форме собственности: собственные, коммерческие, арендуемые, государственные, муниципальные; функциональному назначению: подсортировочные, распределительные, транзитно-перевалочные (грузовые терминалы) и т.д.; отношению к участникам ЛС: производителей, торговых компаний, торгово-посреднических компаний, транспортных компаний, экспедиторских компаний, логистических посредников; товарной специализации: специализированные, неспециализированные, универсальные, смешанные; технической оснащенности: частично механизированные, механизированные, автоматизированные, автоматические; виду складских зданий и сооружений: техническому устройству: открытые площадки, площадки под навесом, полузакрытые площадки; закрытые сооружения, этажности здания: одноэтажные, многоэтажные, высотой до 6-и метров, высотные, высотно-стеллажные, с перепадом высот. наличию внешних транспортных связей: с причалами и рельсами, подъездными путями, с рельсовыми подъездными путями, с автодорожным подъездом. Наибольший интерес представляют склады в функциональных областях логистики: снабженческой, производственной, распределительной. В каждой области тип и функции склада связаны с определенной специализацией и назначением, а также местом склада в ЛС. Эти особенности отражаются в функциях и задачах склада и оказывают прямое влияние на направленность технического оснащения склада. Склады логистики снабжения специализируются на хранении МР (сырья, материалов, комплектующих и другой продукции производственного назначения) и снабжают, прежде всего, производственных потребителей. По особенностям переработки грузопотоков, можно выделить: склады сырья и материалов; склады продукции производственного назначения. Склады производственной логистикивходят в состав организационной системы производства и предназначены для обеспечения производственного процесса. Склады логистики распределенияслужат для поддержания непрерывности движения товаров из сферы производства в сферу потребления. Их назначение – преобразовывать производственный ассортимент в торговый и бесперебойно обеспечивать различных потребителей, включая розничную сеть. В распределительной логистике склады подразделяются на: склады готовой продукции и распределительные склады производителей; склады оптовой торговли товарами широкого потребления; склады розничной торговли. Можно выделить склады транспортных и экспедиторских предприятий, предназначенные для временного складирования, связанного с экспедицией материальных ценностей. Сюда же относятся склады железнодорожных станций, грузовые терминалы автотранспорта, морских и речных портов, терминалы воздушного транспорта. По характеру выполняемых операций грузопереработки они относятся к транзитно-перевалочным. Грузовой терминал. Грузовой терминал –специальный комплекс сооружений, персонала, технических и технологических устройств, организационно взаимоувязанных и предназначенных для выполнения логистических операций, связанных с приемом, погрузкой-разгрузкой, хранением, сортировкой, грузопереработкой различных партий грузов, а также коммерческо-информационным обслуживанием грузополучателей, перевозчиков и других логистических посредников в уни-, мульти-, интермодальных и прочих перевозках. Различают универсальные и специализированные терминалы и терминальные комплексы. Универсальные терминалы представляют собой группу складов с дистрибутивным центром. Функциями этих терминалов являются сбор, завоз, развоз, грузопереработка в основном мелких отправок, хранение грузов и другие логистические операции/функции. Основными операциями универсальных терминалов являются: маркетинговые исследования рынка транспортно-логистического сервиса; оформление договоров с клиентами, прием и обработка заявок; сбор и развоз грузов; краткосрочное хранение; консолидация, разукрупнение, сортировка, комплектация и др. операции грузопереработки; межтерминальная перевозка, перевалка грузов на другой вид транспорта (транспортное средство) и доставка грузов конечному потребителю; информационно-компьютерная поддержка сервисных услуг терминала; расчеты за транспортно-логистические услуги. Специализированные терминалы осуществляют операции транспортно-логистического сервиса для определенного вида или ассортимента грузов, например, скоропортящихся, продовольственных, медикаментов, бумаги и т.п., что позволяет лучше учесть требования клиентов к перевозке, хранению и переработке грузов и, следовательно, повысить эффективность логистического менеджмента и качество сервиса, снизить логистические издержки. Технологический процесс терминальной транспортировки состоит из трех основных этапов: завоз грузов на терминал и развоз их с терминала; грузопереработка на терминале; линейная перевозка грузов между терминалами отправления и назначения. При международных перевозках на терминалы завозят грузы, требующие выполнения таможенных формальностей, подгруппировки и хранения. Зарубежными фирмами в грузовых терминалах широко применяются операции сортировки грузов и комплектования отправок для розничной торговли с помощью высокомеханизированных (автоматизированных) сортировочных линий с автоматическим сканированием штрих-кодов на коробках, пакетах, контейнерах. Линейные (магистральные) перевозки между терминалами могут осуществляться различными видами транспорта и по разным схемам. Загрузка на терминале производится, как правило, в вечернее время, а движение автопоезда осуществляется ночью, чтобы утром прибыть в пункт (терминал) назначения под разгрузку. Основными условиями эффективного функционирования склада, как элемента/звена ЛС, вытекающими из общих принципов проектирования последней, можно считать следующие: Склад рассматривается не изолированно, а как элемент ЛС. Эффективность работы склада отвечает эффективному функционированию ЛС в целом. Учитываются взаимодействия и взаимоотношения склада как на уровне всей ЛС (внешней среды окружения), так и внутри субъекта Л С. Увязываются технические и технологические возможности движения материального потока, проходящего через склад, с внешним транспортом, а также непосредственными поставщиками и покупателями. Снижение затрат на складскую обработку грузов не влечет за собой снижения уровня обслуживания клиентов. Комплекс логистических услуг, предоставляемых складами, отвечает политике обслуживания клиентов на фирме. Технические и технологические решения на складе исходят из логистической необходимости и экономической целесообразности. Применяется автоматизированная система управления информационными потоками, независимо от уровня технической оснащенности самого склада. Предусматривается единый подход к документообороту между всеми участниками ЛС. Внедряется штриховое кодирование груза на предприятиях-изготовителях. 9.3. Логистический процесс на складе Логистический процесс на складе можно рассматриватькак управление логистическими операциями, связанными с грузопереработкой (операционное управление), и координацию смежных служб, обеспечивающих эффективное функционирование склада (рис. 9.2). Логистический процесс на складе можно разделить на: операции, связанные с функцией логистической координации снабжения (закупки) и продаж; операции, связанные с переработкой груза и соответствующим документооборотом. Р  ис. 9.2. Схема логистического процесса на складе Таким образом логистический процесс на складе охватывает взаимосвязанные и взаимозависимые сферы складской системы – оперативное управление грузопереработкой и логистическую координацию. Оперативная логистика связана с непосредственным управлением интенсивностью потока (грузопотока) на складе для чего складдолжен планировать: графики поставки заказов клиентам; маршруты движения при централизованной доставке груза, что позволяет повысить оборачиваемость запасов, а значит, добиться сокращения страховых запасов; оптимизацию управления имеющимися трудовыми и материальными ресурсами; выполнение заказов и их доставку (в частности, по технологии «точно в срок»); минимальное время подготовительных работ для проведения грузопереработки; полное соответствие скомплектованного заказа заявке клиента; оптимизацию партии отправки с целью максимального использования грузовместимости транспортного средства; рациональную структуру парка транспортных средств и контроль за их использованием; рациональное использование имеющихся площадей и объемов склада и т.д. Логистическая координация занимается оптимальным совмещением интенсивности входящих и выходящих со склада грузопотоков, ориентированных на спрос клиентов, при максимальном использовании складских мощностей и минимальных логистических издержках. Логистический подход к управлению материальными потоками на складе основывается на управлении всем процессом грузопереработки в рамках единой организационно-управленческой системы. Координация логистической службы со службой продаж и маркетинга позволяет согласованно решать следующие задачи: совместная выработка политики обслуживания клиентов; разработка стандарта услуг, обеспечивающего гибкую дифференцированную систему обслуживания; диверсификация товаров и услуг; анализ потребителей с целью определения приоритета при их обслуживании; анализ конкурентов на данном рынке продаж и т.д. Аналогичным образом координация со службой закупкиобеспечивает эффективное решение следующих задач: рациональный выбор поставщиков; оптимальный выбор транспортных средств и маршрутов доставки; разработку политики управления закупками и размещение заказов; выбор систем управления запасами; анализ и выбор соответствующей тары и товароносителя при поставках товара и т.д. Результатами логистической координации являются: механизация разгрузочных работ, которая обеспечит сокращение издержек обращения; решение проблемы формирования складской грузовой единицы за счет возможности использования внешнего товароносителя в качестве складской тары; сокращение времени на комплектацию заказа, благодаря «сквозной грузовой единице» с соответствующим ассортиментным перечнем; максимальное использование складских мощностей за счет рациональной системы управления запасами; обеспечение сокращения перевалок и количества технологических операций при работе со стандартными товароносителями и тарой и т.д. Логистический процесс должен обеспечить упорядоченность во времени всего цикла грузопереработки для удовлетворения потребностей покупателя в необходимом ассортименте в требуемом количестве и в назначенное время. Эффективность логистического процесса на складе можно оценить в соответствии с ключевыми факторами логистики: удовлетворение потребителей; инвестиции; логистические издержки; качество; продолжительность логистических циклов; производительность. Эффективная система управления логистическим процессом на складе предполагает быструю адаптацию функционирования склада к изменениям спроса потребителей.Эффективность работы склада в ЛС зависит от оптимального использования материально-технической базы (т.е. складских мощностей) и управления логистическим процессом. 9.4. Логистический процесс грузопереработки на складе В логистике главное – движение товарно-материальных потоков, а не хранение запасов. Склад выполняет две основные функции – перемещение грузов и их хранение. Перемещение – это главное, хранение вторично. Следовательно, главное в складском хозяйстве – это грузопереработка. Грузопереработка является ключевым фактором производительности складских операций по ряду причин: Из-за высокой трудоемкости складские операции более чувствительны к уровню производительности, чем производственные процессы, а потому любое снижение производительности ведет к значительным потерям. Складские операции малочувствительны к внедрению информационных технологий. На грузопереработку поздно распространялись принципы интегрированного управления общим комплексом логистических операций. Запоздалое внедрения автоматизированных технологий грузопереработки. Главная задача грузопереработки – разукрупнение поступающих партий грузов и подборка отправок в точном соответствии с требованиями потребителей. Основные операции грузопереработки на складе: приемка и разгрузка; перемещение грузов внутри склада (внутрискладская грузопереработка): перемещение грузов включает: завоз товаров в склад, их размещение в зоне хранения, перемещение в зону комплектования/подборки по ассортиментной спецификации заказчика и перемещение готовой подборки из склада в зону отгрузки/отправки. подборка–это основная функция склада. В результате подборки из затребованных заказчиком материалов, деталей и готовой продукции формируется отправка. отправка. Отправка (отгрузка) заключается в проверке подготовленных к отправке товаров на соответствие требованиям заказчика и в их загрузке на транспортное средство. В целях экономии времени на загрузку необходимо использовать укрупненные грузовые единицы. Основные логистические принципы переработки груза на складе: планирование– разделение склада на основные рабочие зоны и определение последовательности похождения груза через эти зоны; рациональность – планирование движения материального потока при сокращении числа операций до минимально необходимых и ликвидация возвратных грузопотоков; системный подход – разработка прохождения грузов через склад должна быть увязана с особенностями входящих и исходящих протоков с учетом всех их характеристик; эффективность использования складских мощностей – хранение груза на складе должно обеспечивать максимальное использование площади склада и его высоты; оптимальный уровень технической оснащенности – выбор технической оснащенности должен быть продиктован особенностями самого склада, перерабатываемого груза и экономической целесообразностью; универсализация оборудования – подъемно-транспортное оборудование должно быть многофункциональным, чтобы сократить парк ПТО на складе до минимума и т.д. Грузопереработка (или обработка грузов) обычно выполняется совместно с логистическими функциями складирования и транспортировки. В большинстве зарубежных учебников грузопереработка определяется как «эффективное перемещение грузов на короткие расстояния внутри завода или склада или между помещением и транспортным предприятием». При организации процесса грузопереработку менеджменту следует учитывать ряд факторов, среди которых наиболее пристального внимания требуют движение, время, количество и пространство и особенно их совместное влияние. Нельзя упускать из внимание и такие аспекты, как интеграция и координация действий логистических посредников при закупках, производстве и дистрибьюции продукции. Логистический процесс на складе включает технологический процесс грузопереработки, который охватывает совокупность всех основных и вспомогательных операций, осуществляемых в следующей последовательности: разгрузка –приемка-складирование –комплектация –отгрузка. При этом к числу основных операций, непосредственно изменяющих состояние материального потока, относятся: разгрузка и первичная приемка груза; приемка груза по количеству (окончательная) и качеству; внутрискладская транспортировка; складирование и хранение; комиссионирование и отгрузка; транспортировка и экспедирование заказов; сбор и доставка порожних товароносителей. Процесс грузопереработки зависит от следующих факторов: функционального назначения склада; компоновочных решений складских помещений; параметров склада; номенклатуры перерабатываемого груза и специфики его хранения; внешних транспортных средств поставки; особенностей погрузочно-разгрузочного фронта; интенсивности входящих и выходящих потоков; внешних товароносителей; имеющегося складского оборудования; действующей схемы документооборота и т.д. Самая большая проблема, возникающая на складе при управлении процессом грузопереработки, – связь материального (товарного) и информационного (документооборот) потоков. Функциональная модель логистического процесса грузопереработки на складе на основе методологии SADT позволяет наглядно продемонстрировать взаимосвязи движения материального (потока товара) и информационного потоков через склад. Для более подробного изучения движения потоков на складе возможна декомпозиция логистического процесса грузопереработки по основным группам операций: разгрузка; приемка и складирование; комплектация; отгрузка и доставка. Успех рациональной организации технологического процесса на складе тесно связан с оптимальным выбором и формированием системы складирования, которая определяет, какими техническими средствами будет осуществляться каждая операция. Основные логистические принципы современной грузопереработки должны быть реализованы при управлении грузопереработкой в ЛС фирмы согласно следующим основным целевым установкам: Повышение эффективности использования складской мощности (вертикальное и горизонтальное использование пространства). Повышение эффективности операций. Минимизация видов перерабатываемых грузовых единиц позволяют более полно загружать оборудование, экономить на операционных издержках. Улучшение условий труда рабочего персонала и сокращение тяжелого ручного труда (за счет максимального сокращения ручных операций). Улучшение логистического сервиса (за счет более быстрой реакции на их запросы). Снижение логистических затрат (на базе применения новых технологий грузопереработки и оборудования). Одна из важнейших задач современной логистики –обеспечить, чтобы капиталовложения в оборудование грузопереработки приносили максимальную отдачу, воплощенную в росте производительности труда. Основные принципы грузопереработки упакованной продукции: Оборудование, используемое для грузопереработки и хранения, должно быть максимально стандартизированным. Конструкция системы грузопереработки должна в максимальной степени обеспечивать непрерывность материального потока. Инвестиции следует направлять преимущественно в оборудование для перемещения грузов, а не в стационарное оборудование. Нужно стремиться к максимальной загрузке оборудования. При выборе оборудования грузопереработки следует стремиться к минимизации отношения веса подъемно-транспортных механизмов к их грузоподъемности (полезной нагрузке). Конструкция системы должна предусматривать максимально возможное использование естественной силы тяжести. Системы грузопереработки бывают: механизированными; полуавтоматизированными; автоматизированными; компьютеризованными. 9.5. Организация и управление складом Задача "Управление складским хозяйством" представлена на рисунке 6.  |