логистика. Конспект лекций для студентов обучающихся по специальности 080502с Экономика и управление на предприятии строительства

Скачать 2.3 Mb. Скачать 2.3 Mb.

|

|

Параметры качество логистического обслуживания. Для идентификации требований и нужд потребителей в процессе контроля текущего уровня исполнения принимаемых решений в области управления качеством логистического сервиса, должны быть установлены определенные уровни качества (стандарты компании – «базовый уровень»), а также набор параметров, позволяющий измерять качество сервиса и отклонения от заданного уровня качества. Раскроем некоторые из приведенных ранее показателей уровня сервиса. Доступность– это наличие запасов там, где они нужны потребителям. По сути дела, главное здесь–обеспечить доступность запасов для избранных, или ключевых, потребителей, вместе с тем удерживая совокупные инвестиции в запасы и складские мощности на минимальном уровне. Для этого необходимы интеграция всех ресурсов логистики и четкая нацеленность на конкретные параметры доступности для конкретных потребителей. Безупречные планы обеспечения доступности не допускают «усредненного» к ним отношения. В конечном счете, доступность определяется тремя критериями деятельности: вероятность дефицита – показывает, как часто может возникнуть нехватка запасов, или, другими словами, это показатель наличия продукта для доставки потребителям. Дефицит возникает, когда спрос на какой-либо продукт превышает объем доступных запасов. Общее число случаев нехватки любого продукта говорит о способности фирмы поддерживать базовый уровень обслуживания; норма насыщения спроса – показывает масштабыили последствия дефицита в разные периоды времени. Дефицит влияет на качество обслуживания только в том случае, если противоречит запросам потребителей, то есть затрагивает именно те продукты, на которые предъявлен определенный спрос. Следовательно, очень важно установить, какого именно продукта не хватает и сколько единиц этого продукта желают получить потребители. полнота охвата заказами – показывает, как часто складывается ситуация, когда все запасы фирмы заказаны потребителями. Это наиболее строгий критерий доступности, ибо предполагает, что полная доступность всех запасов является стандартом приемлемой деятельности. Полнота охвата заказами определяет потенциальную частоту, с которой потребители могут получить совершенный заказ при безупречном исполнении всех остальных функций. Все эти три критерия доступности в комплексе показывают, в какой мере стратегия управления запасами фирмы отвечает ожиданиям потребителей. Кроме того, они позволяют судить, соответствует ли степень доступности принятому фирмой базовому уровню сервиса. Функциональность. Функциональные циклы различаются в зависимости от предназначения, типа потребителя и степени неопределенности хозяйственных условий. Ожидаемый функциональный цикл определяется также и оперативными показателями, как: (1) скорость; (2) бесперебойность; (в) гибкость; (4) уровень брака/устранения недостатков. Функциональность логистики характеризуется ее способностью придерживаться ожидаемых сроков и приемлемой изменчивости операций. Надежность –способность придерживаться планового уровня доступности запасов и функциональности операций. Качество сверх базовых стандартов обслуживания предполагает способность и готовность быстро снабжать потребителей точной информацией о текущей логистической деятельности и прочих обстоятельствах. Многие исследования свидетельствуют о том, что именно умение фирмы вовремя предоставить точную информацию служит одним из наиболее важных показателей ее компетентности в обслуживании клиентов. Еще одним важнейшим критерием качества обслуживания, помимо надежности сервиса, является приверженность непрерывному совершенствованию. Один из способов добиться этого– учиться на допущенных ошибках и постоянно совершенствовать операционную систему, чтобы избежать их повторения в будущем. Ключевым фактором качества логистики служит система оценки результатов. Конечно, потребителям важнее всего доступность запасов и функциональность логистики. Однако высокий уровень сервиса достижим только при условии точной и объективной оценки достижений и неудач. Такая оценка качества зависит от трех составляющих: избранных показателей оценки (переменных параметров), единиц измерения и оценочной базы Для каждого параметра измерения качества сервиса имеются две величины (условные): первая – измеряется ожиданиями покупателя; вторая – измеряет восприятие покупателя по отношению к данному параметру. Разница между этими двумя величинами называется расхождением (рассогласованием) и оценивает степень удовлетворения покупателя в данном параметре качества сервиса. Качество сервиса в логистике будет определяться совокупным ожиданием покупателя в смысле минимальных расхождений между ожиданиями и фактическими параметрам, хотя, конечно, оценка расхождения и самих измерений будет субъективна. Следовательно, для управления логистическими функциями в дистрибьюции необходимо определять те параметры качества сервиса, которые позволяют свести к минимуму расхождения между ожидаемым и фактическим уровнями качества сервиса. Концепция совершенного заказа. Сегодня потребители ожидают от поставщика 100% доступности запасов и своевременных безошибочных действий, которое можно определить понятием «совершенного заказа». Согласно концепции совершенного заказа, логистические действий, обеспечивающие желательные для потребителя доступность и функциональность сервиса, должны быть синхронизованы для соблюдения целевых нормативов обслуживания в каждый и всякий момент времени. Типичный план совершенного заказа включает в себя действия, выходящие за рамки базовых сервисных программ. Мощным импульсомк достижению нулевого брака в работе служит осознание того факта, что в ответ на высококачественный сервис со стороны поставщика потребитель начинает отдавать ему предпочтение перед другими поставщиками того же продукта. Совершенное исполнение заказа требует значительных управленческих и хозяйственных усилий, а также мощной информационной поддержки, поэтому сервис столь высокого уровня следует распространять лишь на ключевых потребителей, которые способны его оценить и ответить большей верностью поставщику. Потребители будут ожидать обещанного уровня обслуживания в любом случае и при любых обстоятельствах. Стратегия совершенной логистики оборачивается выгодами для потребителей только тогда, когда принятые в ней обязательства реальны, надежны и действительно всегда исполняются. Никакие погрешности не допустимы: совершенный заказ означает работу с нулевым браком всегда и во всем! Такими образом для формирования рационального логистического управления в каналах продвижения и продаж товаров необходимо научиться, во-первых, каким-то образом измерять параметры качества сервиса; во-вторых, построить управление таким образом, чтобы свести к минимуму расхождения («gaps») между ожидаемым и фактическим уровнями качества сервиса. В этом смысле используются различные методы оценок, такие, например, как анкетные опросы покупателей, экспертные оценки, статистические методы и т. п. Сложность заключается в том, что большинство параметров качества сервиса нельзя измерить количественно, т. е. получить формализованную оценку. Тема 8. Логистика запасов 8.1. Запасы: сущность, классификация и цели управления. Запасы различных видов продукции (МР, НП, ГП) создаются для достижения разнообразных целей, определяемых руководством промышленной или торговой фирмы (предприятием, организацией). Основные цели создания запасов: Повышение эффективности производства за счет содержания запасов. Обеспечение обслуживания потребителей. Страхование сбоев поставок. Защита от повышения закупочных цен. Экономия на оптовых скидках. Экономия на транспортировке. Наравне с общепринятыми целями создания запасов существуют объективные факторы повышения уровня запасов. К факторам, способствующим повышению уровня запасов, относятся: Низкое качество закупаемых товаров. Ненадежность поставок. Увеличение времени выполнения заказа. Неточное прогнозирование спроса (потребности). Увеличение расстояний поставки. Неэффективное производство. Преимущества и недостатки запасов приведены в табл. 8.1. Таблица 8.1 Положительная и отрицательная роль запасов

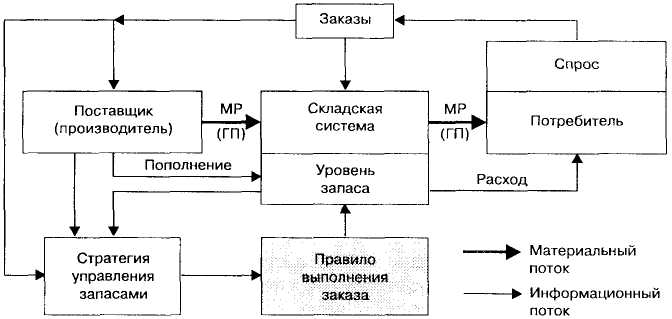

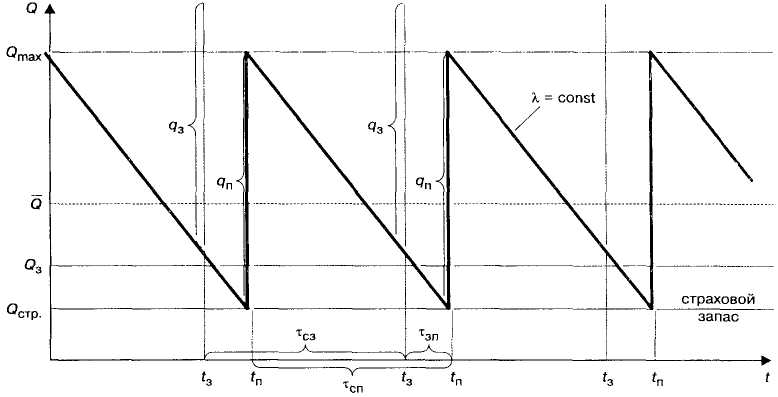

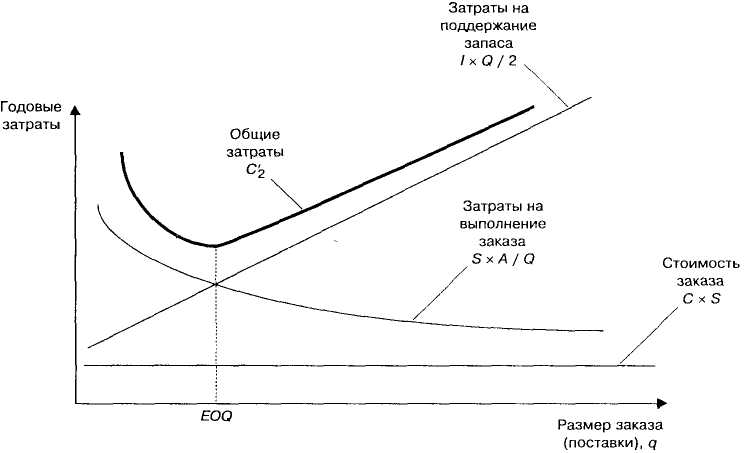

Концепции управлениязапасами. К настоящему времени сформировались три концепции управления запасами: Концепция максимизации запасов. Цели создания запасов – повышение эффективности производства, обеспечение обслуживания потребителей, страхование сбоев поставок, защита от повышения закупочных цен, экономия на оптовых скидках, экономия на транспортировке – являясь превалирующими, однозначно определяли положительное отношение к запасам. Концепция оптимизации запасов. Она заключается в признании целесообразности содержания запаса, но в оптимальном (чаще всего по критерию минимума совокупных затрат на создание и содержание запасов) размере. До сих пор эта концепция является широко признанной и наиболее часто применяемой. Концепция минимизации запасов. Руководители компании «Тойота» считают, что запасы - проявление расточительства. Японские менеджеры рассматривают запасы как ширму, за которой скрываются такие недостатки производственной деятельности как: низкое качество; неспособность производить продукцию мелкими партиями; неумение правильно планировать; неумение правильно приобретать нужный товар; сбои в производстве; сбои в поставках продукции. В связи с таким подходом к оценке запасов появилась новая тенденция – сводить запасы на фирмах к минимуму. Стали развиваться логистические системы/технологии, позволяющие значительно снизить уровень запасов. 8.2. Классификация запасов и затрат на содержание запасов Вопрос классифицирования запасов необходим для решения, по крайней мере, двух задач: конкретизации объекта изучения в рамках заданного материального потока; управления запасами в рамках заданной ЛС. Основные признаки классификации запасов: По видам товарно-материальных ценностей (сырье и материалы, продовольствие, производственные запасы (запасы незавершенного производства) и комплектующие, готовую продукцию, вспомогательные материалы и т.п.) По исполняемым функциям (текущие, производственные, в пути и транзитные, гарантийные/страховые или резервные, сезонные, рекламные, спекулятивные, неликвидные. По месту нахождения: производственные запасы предназначены для производственного потребления и должны обеспечивать бесперебойность производственного процесса. Производственные запасы учитываются в натуральных, условно-натуральных и стоимостных измерителях; товарные запасы находятся у предприятий-изготовителей на складах ГП, а также в каналах распределения у производителей и торговых компаний. Товарные запасы необходимы для бесперебойного обеспечения потребителей разного уровня продукцией. Запасы в каналах сферы обращения (дистрибутивных каналах) разбиваются на запасы в пути, запасы на предприятиях торговли. Запасы в пути (или транспортные/транзитные запасы) находятся на момент учета в процессе транспортировки от поставщиков к потребителям. Каждая организация в цепи поставок является, с одной стороны, поставщиком (изготовителем), а с другой — потребителем. С этих позиций промышленное предприятие всегда имеет производственные и товарные запасы. Производственные и товарные запасы подразделяются на: текущие запасы обеспечивают непрерывность снабжения МР производственного процесса, а также реализации (распределения) ГП предприятиями-изготовителями и организациями торговли в период между двумя смежными поставками; подготовительные (буферные) запасы требуют дополнительной подготовки перед использованием в производстве (сушка древесины, например). Подготовительные запасы ГП вызваны необходимостью их подготовки к отпуску потребителям; гарантийные (страховые или резервные) запасы предназначены для непрерывного снабжения продукцией потребителя в случае непредвиденных обстоятельств. При нормальных условиях работы эти запасы являются неприкосновенными; сезонные запасы образуются при сезонном характере производства, потребления или транспортировки продукции. Сезонные запасы должны обеспечить нормальную работу организации во время сезонного перерыва в производстве, потреблении или в транспортировке; переходящие запасы – остатки МР на конец отчетного периода. Они обеспечивают непрерывность производства и потребления в отчетном и в следующем за отчетным периоде до очередной поставки. Выделяют также: спекулятивные запасы, которые создаются в целях защиты от возможного повышения цен или введения протекционистских квот или тарифов, а также чтобы использовать конъюнктуру рынка для получения дополнительной прибыли; рекламные запасы (для продвижения) создаются и поддерживаются в каналах распределения для быстрой реакции на проводимую фирмой маркетинговую политику. Они связаны с широкомасштабными рекламными мероприятиями. Эти запасы должны удовлетворять возможное резкое увеличение спроса на продукцию фирмы. По времени запасы подразделяются на: максимальный желательный запасопределяет уровень запаса, экономически целесообразный в данной системе управления запасами. Этот уровень может превышаться. В различных системах управления максимальный желательный запас используется как ориентир при расчете объема заказа; пороговый уровень запаса(точка заказа) используется для определения момента времени выдачи очередного заказа; текущий запассоответствует уровню запаса в любой момент учета. Он может совпасть с максимальным желательным уровнем, пороговым уровнем или гарантийным запасом. Можно также выделить неликвидные запасы – длительно неиспользуемые производственные и товарные запасы. Затраты, связанные с управлением запасами, можно классифицировать несколькими способами. Наиболее популярна классификация затрат на постоянные и переменные составляющие. Постоянные затраты – затраты, которые не изменяются с изменением уровня запасов (являются стоимость содержания складского помещения, арендная плата, амортизационные отчисления) Переменные затраты изменяются с изменением уровня запасов на складе. Они связаны с темпом продаж или отгрузки. Изменяясь в целом, переменные затраты в пересчете на единицу продукции могут оставаться постоянными, возрастать или уменьшаться. В основном при принятии решений по управлению запасами учитываются именно переменные затраты. Выбор горизонта планирования определяет, какие затраты являются постоянными, а какие переменными. Затраты, связанные с запасами, можно также разделить на прямые и косвенные затраты. Прямые затраты напрямую связаны с работами с запасами. Они являются частью стоимости хранящихся запасов. К прямым затратам относятся: стоимость запасов (капитальные затраты), издержки хранения, стоимость обслуживания запаса (налоги, страхование), потери от порчи, потери, морального старения и краж. Косвенные затраты – все затраты, непосредственно не отражающиеся в стоимости конечного продукта. Как правило, это все затраты, не связанные непосредственно с переработкой продукта, которым относятся: стоимость выдачи заказа; амортизационные отчисления; расходы на коммунальные услуги; стоимость ремонтных работ. К косвенным затратам также относятся: потери, связанные с: дефицитом при удовлетворении требований потребителей; наличием слишком больших запасов, которые, хотя и удовлетворяют потребление, но приводят к слишком высоким прямым затратам вследствие роста капитальных затрат, затрат на хранение, обслуживание и повышение риска содержания запасов; альтернативные издержки(процент на вложенный капитал), в которых учитываются возможные направления использования капитала; дополнительные затраты на инфраструктурув результате повышения уровня запасов. Эти затраты тесно связаны с альтернативными издержками и включают в себя дополнительные расходы на расширение мощностей, транспорт, обслуживание. 8.3. Модели управления запасами Логистический подход к управлению запасами. Логистика рассматривает запас как форму существования материального потока, часть материального потока, который имеет свои границы в пространстве и во времени, при этом необходимым является взаимодействие звеньевна всем пути движения материального потока. Он включает следующие шаги: Определение характеристик. Оценка возможных методических приемов и предварительный расчет характеристик поставок. Согласование с поставщиком характеристик поставок. Определение характеристик поставок. Проектирование системы управления запасами. При логистическом подходе к управлению запасами инструментарий работы с запасами может остаться прежним, но запас как форма существования материального потока не может рассматриваться изолированно в рамках отдельного звена (подразделения). Необходима увязка всех звеньев цепи движения материального потока. Кроме того, логистический подход следует рассматривать как часть материального потока, связанного с соответствующим информационным и финансовым потоком. Материальный поток должен иметь оправданные границы возникновения во времени и в пространстве, связанные с границами информационного и финансового потока. В результате определения этих границ можно рассчитать запас в выделенном материальном потоке, он ограничен моментами возникновения и исчезновения информационных и финансовых потоков. Модель управления запасами. Решение задач управления запасами достигается логистическим менеджментом фирмы в процессах стратегического и оперативного планирования, контроля и регулирования некоторого набора параметров, связанных с запасами. Совокупность правил, по которым принимаются эти решения, называется стратегией (моделью) управления запасами. Стратегия (модель) управления запасами - совокупность правил решения задач управления запасами через процессы стратегического и оперативного планирования, контроля и регулирования некоторого набора параметров, связанных с запасами. С практической точки зрения наибольший интерес представляют оптимальные стратегии управления запасами, причем критерий оптимизации выбирается с учетом цели функционирования ЛС. Наиболее часто в качестве критерия оптимизации используется минимум логистических издержек, связанных с управлением запасами, хотя могут применяться и другие критерии, например, минимальное время выполнения заказа, максимальная надежность поставки и т. д. Модель управления запасами включает: выбор и обоснование критерия оптимизации; расчет издержек управления запасами; формулировку ограничений; моделирование спроса (расхода) и пополнения запасов; расчет стратегии управления. В общем случае модель управления запасами можно представить в виде схемы (рис. 8.1). Рис. 8.1. Общая схема управления запасами  Расход ГП со складов фирмы-производителя или в дистрибутивной сети (расход МР от поставщиков) определяется спросом (производственным потреблением). Отслеживание спроса возможно при выполнении правило удовлетворения заказов потребителей в соответствии с заданной стратегией управления запасами. Регулирование запасов при этом состоит в восполнении их уровня в складской системе. Правило выполнения заказов указывает, каким образом поставляется заказанная партия ГП (МР), в каком объеме (партия поставки), и определяет величину интервала времени от момента заказа до момента поставки продукции на склад. Параметры управления запасами приведены на графике расходования и пополнения запасов (рис. 8.2.) при детерминированных постоянных параметрах и равномерном спросе, а также при наличии страхового (гарантийного) запаса (Qcт ).  Рис. 8.2. Классическая модель пополнения и расходования запасов Рис. 8.2. Классическая модель пополнения и расходования запасовОсновные параметры управления запасами в ЛС являются: параметры спроса (расхода): интенсивность спроса (λ), функция спроса α(t), временные характеристики дискретного спроса (интервалы между смежными потреблениями); параметры заказов: размер заказа (qз), момент заказа (tз), интервал времени между двумя смежными заказами (τсз); параметры поставок: размер партии поставки (qп), момент поставки (tn), интервал времени между двумя смежными поставками (τсп), время запаздывания поставки (выполнения заказа) (τзп); уровень запаса на складе: текущий (Qтек), средний (Qсредн), максимальный (Qmax), страховой (Qстр). График, приведенный на рис. 8.2, представляет собой идеальную схему расходования и пополнения запасов ГП (МР) одного вида, когда при λ = const пополнение запаса на складе происходит до его максимального значения Qmax.. Как только уровень запаса снижается до величины Qз, равной запасу в точке заказа (tз), производится заказ на поставку в объеме qз. Через определенный – заготовительный – интервал времени (интервал запаздывания поставки – τзn) мгновенно происходит поставка в размере партии qп, равная заказу (qn = qз). Запас в момент tn(момент поставки) будет максимальным (Qmax = Qстр + qп). Этот процесс повторяется через определенные промежутки времени (циклы) между заказами (τсз) и поставками (τсп). Из огромного разнообразия методов и моделей управления запасами на практике применяется ограниченное число моделей – в основном те модели, которые позволяют получить относительно простые способы регулирования параметров заказа, поставок и уровней запасов на складе, а также не требуют больших объемов исходной информации и сложных методов контроля. Стратегия управления запасами, т. е. структура, правила определения момента и объема заказа и пополнения запасов, обычно бывает двух видов: периодическая и критических уровней. В периодических стратегиях заказ производится в каждом периоде t, в стратегиях с критическими уровнями – при снижении текущего запаса до порога заказа Qзили ниже. Простейшие стратегии различаются и по способу определения объема заказа: заказ либо имеет постоянный объем qn, либо доводится до максимального уровня Qmax. Таким образом, каждая из четырех простейших стратегий характеризуется двумя параметрами: (τ, qn), (τ, Qmax), (Qз, qn), (Qз ,Qmax) 8.4. Оптимальный размер заказа для формирования запаса Для определения рационального объема запаса традиционно используют модели оптимального размера заказа (Economicorderquantitymodels– EOQ). Критерием оптимизации во всех этих моделях служит минимум совокупных расходов, связанных с размером заказа. Наиболее известны и широко применяются модели, имеющие общее название – формулы Уилсона (Wilson). Известны несколько моделей Уилсона: Основная – определения оптимального размера заказа. С постепенным пополнением. С учетом потерь от дефицита. Оптимального размера заказа при наличии оптовых скидок. Основная модель определения оптимального размера заказа (классическаяили идеальная EOQ – модель) разработана для теоретического цикла управления запасом. Характеристиками теоретического цикла управления запасами являются следующие допущения: все расчеты относятся к одному виду товара; постоянный темп потребления (отгрузки); постоянное время исполнения заказа; постоянная продолжительность цикла возобновления заказа; каждый заказ поступает единой поставкой; вследствие постоянного темпа потребления и отгрузки приемка осуществляется в момент времени, когда уровень запаса равен нулю; параметры цикла таковы, что запасов всегда достаточно для обеспечения потребления. Очевидно, что характеристики теоретического цикла управления запасами неприемлемы для управления запасами на практике, тем не менее, данная модель можно используется в качестве инструмента первоначальной обработки информации, необходимого для всестороннего рассмотрения практической ситуации и принятия обоснованного управленческого решения. Основная модель оптимального объема запаса, кроме характеристик теоретического цикла, предполагает также отсутствие оптовых скидок. Для выведения формулы расчета оптимального размера заказа необходимо построить функцию общих издержек, связанных с размером заказа (рис. 8.3).  Рис. 8.3. Зависимость общих издержек от размера заказа Рис. 8.3. Зависимость общих издержек от размера заказаВ общие издержки, связанные с объемом заказа, входят три слагаемых: стоимость заказа включает цену закупки; издержки на содержание запаса включают: альтернативные издержки или процент на вложенный капитал; стоимость обработки запасов; издержки хранения; издержки обслуживания запаса, потери от порчи, потери морального старения и кражи; стоимость эксплуатации обслуживающих систем; |