Кожушко конспект лекций по МНТ. Конспект лекций по дисциплине машины непрерывного транспорта екатеринбург 2010 Содержание Стр. Введение 7

Скачать 16.3 Mb. Скачать 16.3 Mb.

|

|

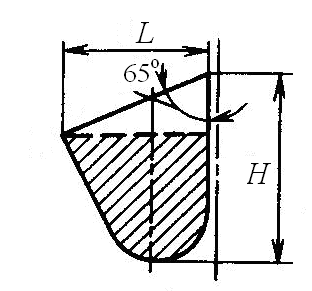

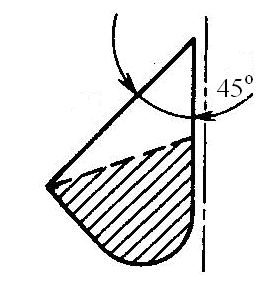

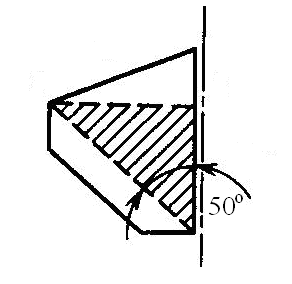

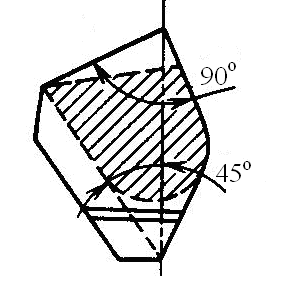

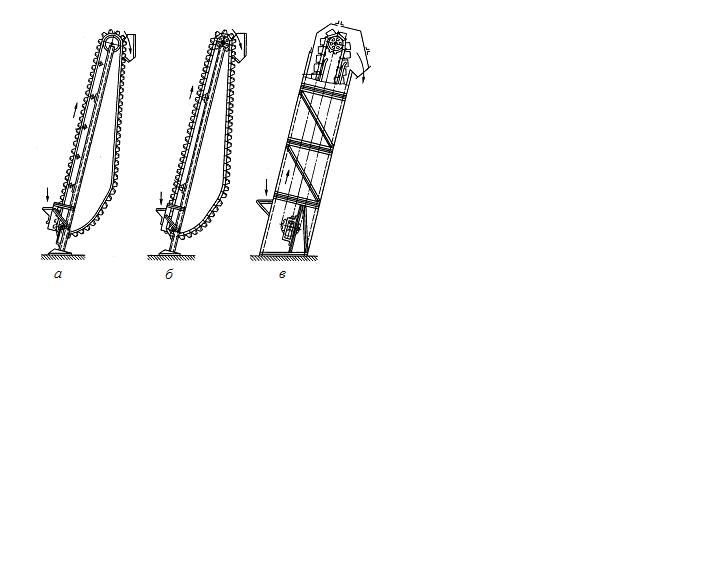

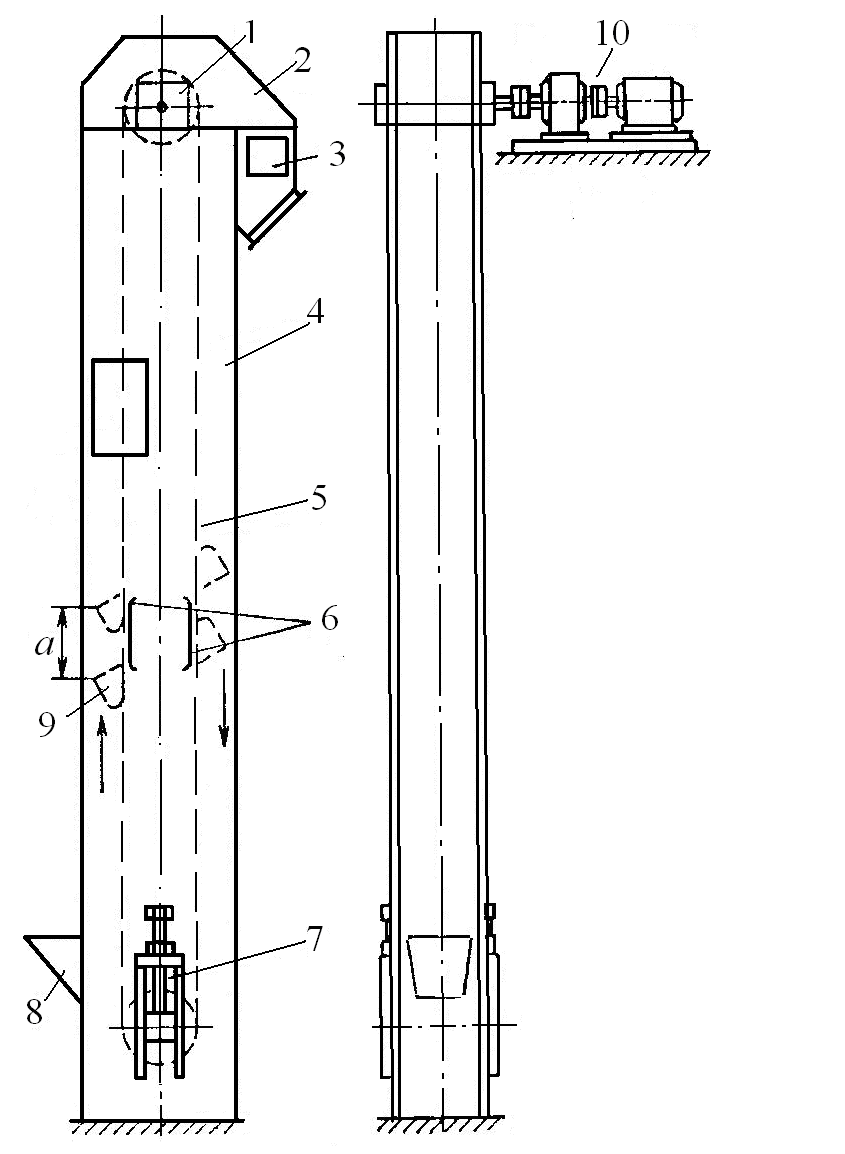

11. ЭЛЕВАТОРЫ Элеваторы являются подъемниками вертикального действия и служат для вертикального и крутонаклонного (под углом 60–82º) перемещения насыпных и штучных грузов без промежуточной загрузки и разгрузки. Применение элеваторов в качестве междуэтажного транспортного средства даёт возможность иметь компактные транспортные схемы, занимающие малые площади. В качестве тягового элемента элеваторов используются резинотканевые или резинотросовые конвейерные ленты и цепи пластинчатые, втулочные, роликовые и катковые с шагом 100–630 мм или сварные круглозвенные с термообработкой звеньев. По типу грузонесущего элемента элеваторы классифицируют на ковшовые (для перемещения сыпучих грузов), полочные и люлечные (для перемещения штучных грузов). 11.1 Ковшовые элеваторы Применяются на предприятиях химической, металлургической, машиностроительной промышленности, в производстве строительных материалов, на углеобогатительных фабриках, на пищевых комбинатах, в зернохранилищах. Ковшовые элеваторы выполняются стационарными и передвижными (на погрузочных машинах); используются как транспортные и технологические машины. Преимуществами ковшовых элеваторов являются: малые габаритные размеры в плане; большая высота подачи груза (60–75 м); большой диапазон производительности (5–500 м3/час); широкий ассортимент транспортируемых грузов. К недостаткам ковшовых элеваторов относятся: возможность отрыва ковшей при перегрузках; необходимость равномерной подачи груза. Основными параметрами ковшовых элеваторов являются: производительность Q; ширина ковша 100–1000 мм; шаг ковшей 160–800 мм; скорость 0,4–2,5 м/с; высота подъема; мощность приводного двигателя Р (кВт). 11.1.1 Устройство, назначение, особенности конструкции Ковшовые элеваторы классифицируют по типу тягового элемента на ленточные и цепные; по направлению перемещения ковшей – на вертикальные и наклонные со свободно свисающей или поддерживаемой обратной ветвью (рис. 11.1). Ковшовые элеваторы имеют вертикально замкнутый тяговый элемент (ленту, цепь) с жёстко прикреплёнными к нему грузонесущими элементами (ковшами), тяговый элемент огибает верхний приводной и нижний натяжной барабаны (или звёздочки) (рис. 11.2).  Рис. 11.1 Схема круто наклонного элеватора: а – ленточного; б – цепного со свободно свисающей обратной ветвью; в – двухцепного с поддерживаемой обратной ветвью Привод элеватора – редукторный, размещается в верхней части элеватора, при малой мощности применяют мотор-редукторы, привод снабжён остановом для предохранения от обратного движения ходовой части. Натяжное устройство (НУ) – винтовое, пружинно-винтовое или грузовое в зависимости от типа тягового элемента, привода и высоты. НУ располагается на валу нижнего барабана (звездочки), ход натяжного устройства составляет 200–500 мм. Ходовая часть и поворотные устройства элеватора помещаются в закрытом металлическом кожухе, который является силовым каркасом, воспринимающим статические и динамические нагрузки. Кожух состоит из верхней части (разгрузочный патрубок или головка элеватора), средних секций и нижней части (башмак). В боковых стенках кожуха располагаются люки с герметичными дверцами для обслуживания и ремонта. Секции кожуха соединяют между собой болтами, высота секций составляет 2–2,5 м. Насыпной груз подаётся в загрузочный патрубок (носок) нижней части элеватора, загружается в ковши, поднимается в них и разгружается на верхнем барабане (звёздочке) в патрубок верхней части элеватора. Нижняя часть кожуха может быть с высоким и низким расположением загрузочного носка: высокий носок с днищем под углом 60° применяют при транспортировании влажных плохо сыпучих грузов, низкий носок (с днищем под углом 45°) – для сухих хорошо сыпучих грузов. Выбор способа расположения ковшей их крепления на тяговом элементе зависит от характеристики груза и способа загрузки и разгрузки. По скорости движения ковшей элеваторы бывают быстроходные и тихоходные; по расположению ковшей: с сомкнутыми ковшами (для транспортирования крупнокусковых и абразивных грузов) и расставленными ковшами (для перемещения мелкофракционных грузов). Конструкция ковша (табл. 11.1) зависит от свойств транспортируемого груза и способов загрузки и разгрузки.  Рис. 11.2. Схема ковшового элеватора: 1 – приводной барабан; 2 – разгрузочный патрубок; 3 – смотровые люки; 4 – кожух; 5 – тяговый элемент; 6 – направляющие шины; 7 – натяжное устройство; 8 – загрузочный башмак; 9 – ковши; 10 – привод Применяются четыре типа ковшей вертикальных элеваторов: глубокие и мелкие со скругленным (цилиндрическим) днищем и ковши с бортовыми направляющими с остроугольным и скругленным днищем. Основные параметры ковша: ширина В; вылет L; высота Н; объем v0. Глубокие и мелкие ковши применяют только на элеваторах с расставленными ковшами для перемещения сухих легкосыпучих пылевидных, зернистых и мелкокусковых грузов (зерно, песок, земля, мелкий уголь). Мелкие ковши перемещают влажные и слеживающиеся плохосыпучие пылевидные, зернистые и мелкокусковые грузы (угольная пыль, мел, мокрая зола). Ковши с бортовыми направляющими и остроугольным днищем применяют на тихоходных цепных элеваторах для перемещения пылевидных, зернистых и мелкокусковых грузов. Ковши с бортовыми направляющими имеют только сомкнутое расположение. Таблица 11.1 Типы ковшей ковшовых элеваторов

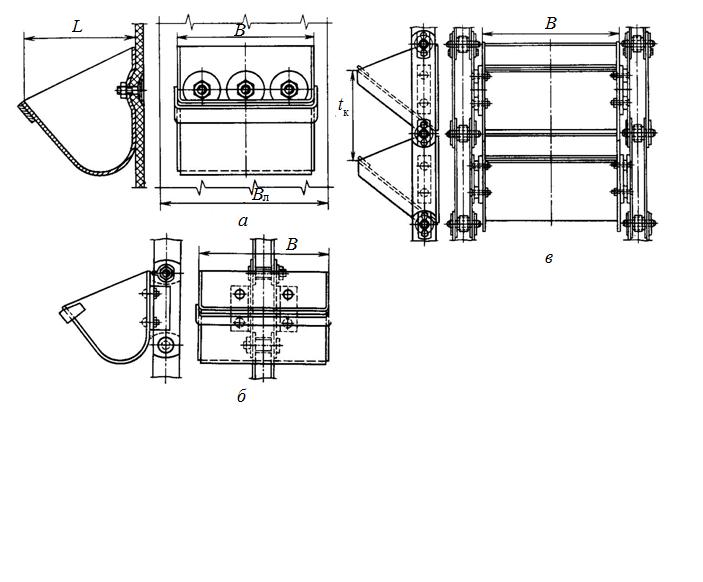

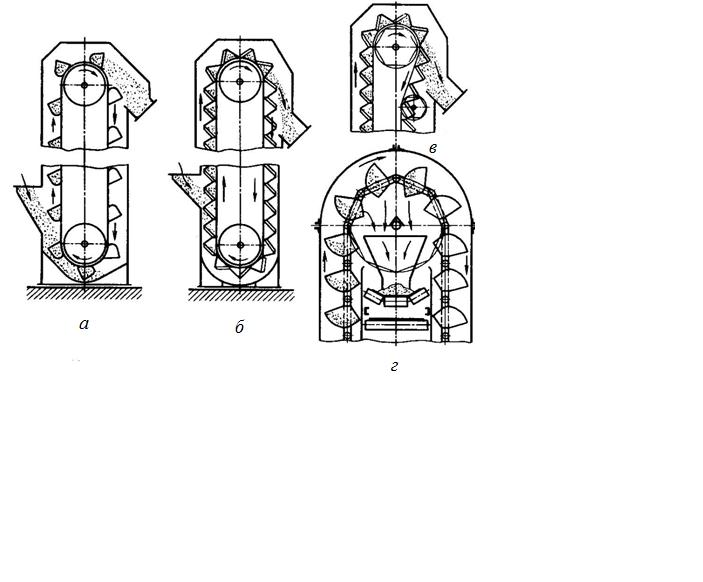

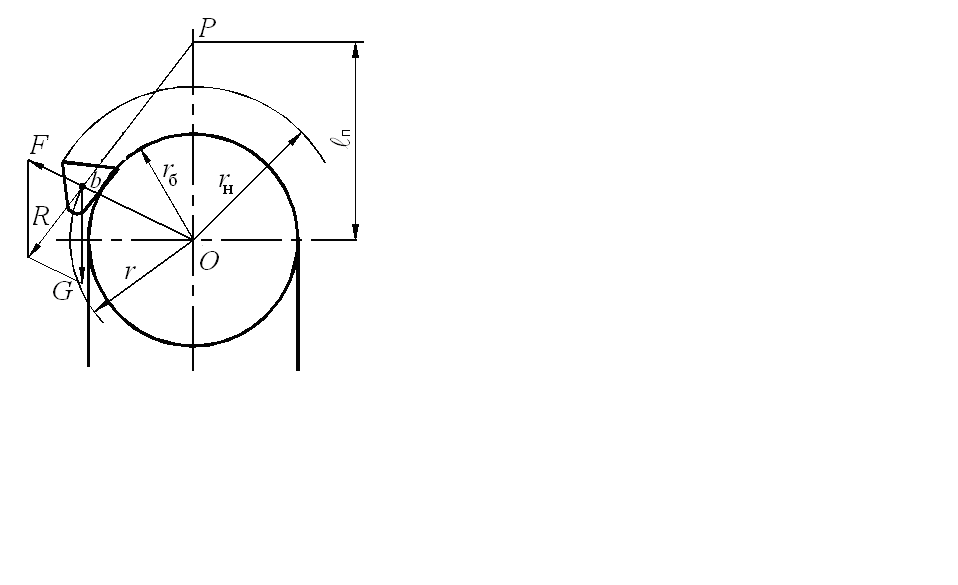

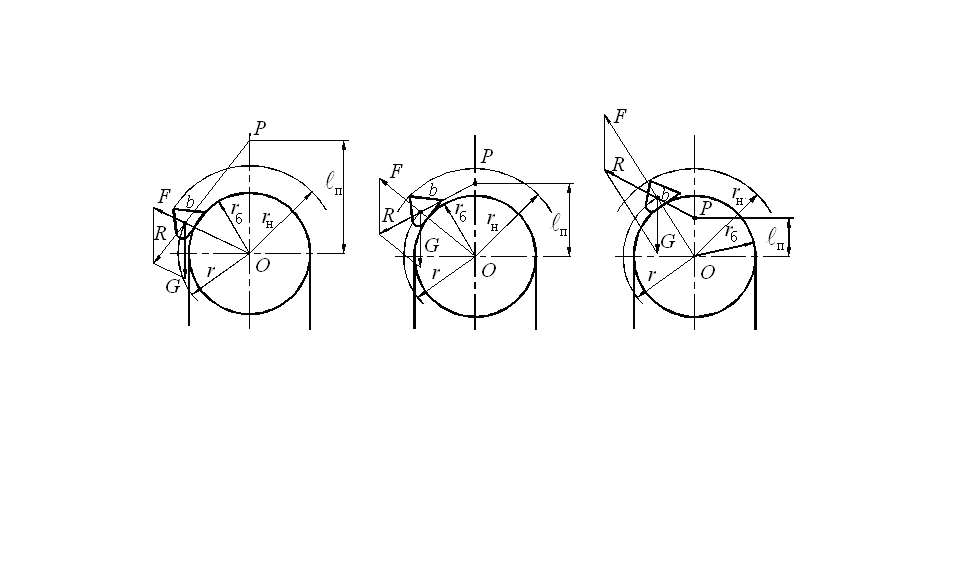

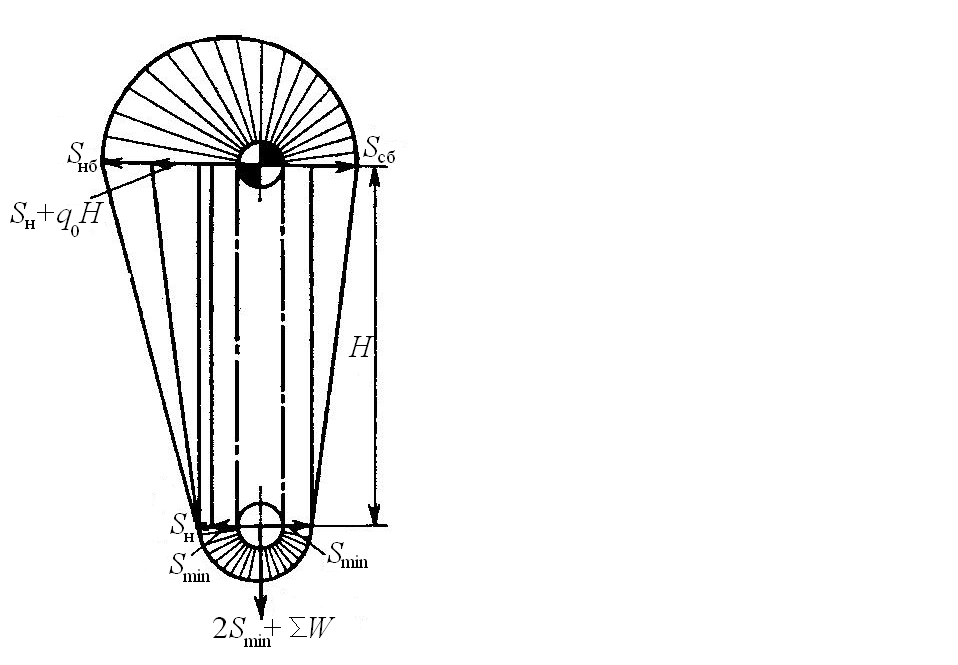

Рис.11.3 Схемы крепления ковшей: а – к ленте; б – к одной цепи; в – к двум цепям Глубокие и мелкие ковши изготавливают из листовой стали толщиной 1–6 мм сваркой или штамповкой; из чугуна, пластмассы или резины, для предохранения от преждевременного износа переднюю стенку ковша укрепляют накладками из твердой стали. Ковши крепят к ленте болтами с применением резиновых прокладок (рис. 11.3); к цепям крепят с помощью уголков или фасонных звеньев на болтах или заклепках. При ширине ковшей до 320 мм используют одну цепь с центральным креплением к задней стенке ковша, при ширине ковшей 320 мм и выше – две цепи. 11.2 Способы загрузки и разгрузки Ковшовые элеваторы классифицируют по способу наполнения и разгрузки ковшей, типу ковшей и их расположению на тяговом элементе. От особенностей процессов наполнения ковшей зависят их форма, расположение на тяговом органе и скорость движения. Загрузка ковшей производится зачерпыванием груза из нижней части кожуха или засыпанием груза в ковши, разгрузка в зависимости от скорости элеватора бывает центробежной, свободной и самотечной направленной (рис. 11.4). Наполнение ковшей зачерпыванием характерно для высокоскоростных ленточных и цепных элеваторов с расставленными ковшами и применяется для мелко- и среднекусковых малоабразивных материалов, при зачерпывании которых при повышенной скорости не возникает значительных сопротивлений. Непосредственное засыпание в ковши применяется для крупнокусковых абразивных грузов из-за возможности отрыва ковшей и больших сопротивлений движению. Непосредственная загрузка из загрузочного носка в ковши характерна для среднескоростных и тихоходных элеваторов с сомкнутым расположением ковшей. Центробежная разгрузка характерна для быстроходных элеваторов (1–5 м/с) с расставленными ковшами для транспортирования легкосыпучих грузов. Свободная самотечная (гравитационная) разгрузка применяется для плохо сыпучих или влажных грузов у тихоходных элеваторов при скорости движения ковшей 0,4–0,8 м/с. Свободная направленная (смешанная) разгрузка используется для наклонных и вертикальных тихоходных элеваторов (ленточных и цепных) с сомкнутыми ковшами для транспортирования кусковых, абразивных или хрупких грузов. Определение полюсного расстояния. На насыпной груз, находящийся в ковше, при перемещении вокруг приводного барабана (звездочки) действуют сила тяжести G и центробежная сила F (рис. 11.5), а также реакции стенок ковша.  Рис. 11.4. Схемы загрузки и разгрузки ковшовых элеваторов: а – загрузка зачерпыванием, разгрузка под действием центробежной силы; б – загрузка засыпанием в ковши, разгрузка самотечная направленная; в – самотечная свободная разгрузка; г – центральная разгрузка  Рис. 11.5. Схема для определения полюсного расстояния ковшового элеватора На восходящей ветви элеватора ковш движется прямолинейно и равномерно, груз в ковше находится под действием силы тяжести G, при повороте ковша вокруг оси барабана начинает действовать центробежная сила F. Равнодействующая R сил G и F при вращении ковша изменяется по величине и направлению и пересекается с вертикалью, проведенной через центр барабана О, в точке Р – эта точка называется полюсом разгрузки, а расстояние ℓп от нее до точки О – полюсным расстоянием. Полюсное расстояние определяется по формуле где r –расстояние от центра массы насыпного груза до центра барабана, м. При G = mg где m– масса насыпного груза; g– ускорение свободного падения; v– окружная скорость точки b (v = ω r). Для определения полюсного расстояния также используют формулу ℓп = 895 / n2 , (11.3) где n– число оборотов барабана (звездочки), мин-1. При равномерном вращении полюсное расстояние ℓп – величина постоянная при любом положении ковша, она зависит только от частоты вращения барабана. С увеличением частоты вращения барабана полюсное расстояние уменьшается, центробежная сила возрастает и становится больше силы тяжести. При ℓп ≤ rб (когда полюс находится внутри окружности барабана) (рис. 11.6, в) происходит центробежная разгрузка. При уменьшении частоты вращения барабана полюсное расстояние увеличивается. При ℓп > rб (когда полюс находится вне окружности) сила тяжести больше центробежной силы, происходит самотечная (гравитационная) разгрузка ковшей (рис. 5.6, а). При rб < ℓп ≤ rн происходит смешанная (центробежная и гравитационная) разгрузка ковшей (рис. 11.6, б). У тихоходных элеваторов полюсное расстояние ℓп больше радиуса rн наружных кромок ковшей, у быстроходных – меньше радиуса rб барабана. Характер разгрузки ковшей определяется не абсолютным значением скорости их движения, а соотношением между этой скоростью и диаметром барабана, т. е. соотношением между полюсным расстоянием и радиусом барабана Б = ℓп / rб. (11.4) При небольшой скорости и малом диаметре барабана можно обеспечить центробежную разгрузку ковшей, и наоборот, при большой скорости и увеличенном диаметре барабана разгрузка будет самотечной.  а б в Рис. 11.6. Схема сил, действующих при самотечной (а), смешанной (б), центробежной (в) разгрузках Для высокоскоростного элеватора с центробежной разгрузкой Б ≤ 1; Dб = 2Бv2 / g ≤ 0,204v2. (11.5) Для быстроходного элеватора с центробежной и самотечной (смешанной) разгрузкой Б = 1–4; Dб = (0,205–0,286) v2. (11.6) Для среднескоростного элеватора с центробежной и самотечной (смешанной) разгрузкой Б = 1,5–3; Dб = (0,306–0,126) v2. (11.7) Для тихоходного элеватора с самотечной разгрузкой Б > 3; Dб ≥ 0,6 v2. (11.8) Геометрия движения потока груза на разгрузке позволяет конструктивно определить контуры головки кожуха и шаг ковшей на тяговом органе для обеспечения равномерного потока разгружаемого груза без ударов частиц о стенки кожуха, крошения и пыления. Нории – специальные ковшовые элеваторы для вертикального транспортирования зерна и муки на мукомольных и комбикормовых предприятиях и зернохранилищах, которые имеют специфические конструктивные особенности, их основные параметры обусловлены ГОСТ 10190-70. 11.3 Особенности расчета ковшового элеватора Производительность ковшового элеватора Q = 3,6v0υψ ρ / tк, (11.9) где v0 – объем ковша, л; tк – шаг ковшей, м. Для глубоких и мелких расставленных ковшей tк= (2,5–3,0)h, для сомкнутых ковшей с бортовыми направляющими tк ≈ h, h – высота ковша, м. Тип элеватора и форму ковшей выбирают по каталогу в зависимости от транспортируемого груза. Выбранные ковши проверяют по условию кусковатости А ≥ х аmax, (11.10) где А – высота ковша; х – коэффициент, зависящий от типа груза: для рядовых грузов х = 2–2,5; для сортированных х = 4–4,5. Тяговый расчет. Схема для проведения тягового расчета представлена на рис. 5.7.Тяговое усилие в набегающей на приводной барабан (звездочку) ветви Sнб = Sн + (q0 + qг)H. (11.11) Усилие в сбегающей с нижнего барабана (звездочки) ветви Sн = Smin + ΣW. (11.12) В ленточном элеваторе Smax = Sнб. В цепном элеваторе с учетом динамических нагрузок Smax = Sнб + Sдин = Sн(q0 + qг)H + Sдин . (11.13) Для двухцепного элеватора усилие в одной цепи Smax= 1,15 (Sнб + Sдин) / 2. (11.14) Минимальное натяжение цепи (ленты) предварительно принимают Smin= 5–20 кН.  Рис. 11.7 Схема для выполнения тягового расчета вертикального ковшового элеватора Динамическое усилие в цепи элеваторов Sдин= 3 S υ2 / z2 tц g, (11.15) где S – нагрузка от неравномерно движущейся ходовой части и груза, Н; S= (2q0 + qг)H, (11.16) где z – число зубьев звездочки, шт; tц – шаг цепи, м. Сопротивление движению ходовой части ΣW = Wн + Wзач. (11.17) Сопротивление на нижнем барабане (звездочке) ΣWн = Sminω', (11.18) где ω' – коэффициент сопротивления движению. Сопротивление зачерпыванию Wзач = kзqг, (11.19) где kз= 1,25÷4,0 – коэффициент зачерпывания в зависимости от характеристики груза. Натяжение тягового элемента в точке сбегания Sсб = Smin + q0H. (11.20) Тяговое усилие на приводном валу P= (Smax – Sсб) (1+ ω'). (11.21) По тяговому усилию определяется мощность электродвигателя и выбирается электродвигатель по каталогу. По рассчитанной мощности привода выбирают редуктор и вычисляют фактическую скорость рабочего органа. По тормозному моменту выбирают тормоз. Динамический расчет заключается в определении усилий при установившемся режиме и в период пуска. |