Кожушко конспект лекций по МНТ. Конспект лекций по дисциплине машины непрерывного транспорта екатеринбург 2010 Содержание Стр. Введение 7

Скачать 16.3 Mb. Скачать 16.3 Mb.

|

|

2.3 Основные критерии выбора типа транспортирующей машины Основными критериями для выбора типа транспортирующей машины являются технико-экономическая эффективность ее использования, обеспечение надежности ее работы в заданных условиях, удовлетворение комплексу технических требований, охраны труда и техники безопасности. Технические факторы выбора транспортирующей машины: характеристика перемещаемого груза; заданная производительность; направление, длина и конфигурация трассы транспортирования; способы загрузки и разгрузки; характеристика производственных процессов, сочетаемых с процессом транспортирования; производственные и климатические условия. 2.4 Режимы работы, классы использования и условия эксплуата- ции машин непрерывного транспорта Работу конвейера характеризуют следующие факторы: фактическое (эксплуатационное) время работы; нагрузки, действующие на конвейер и его элементы при обеспечении заданной производительности и продолжительности их действия; условия производства и окружающей среды, в которых работает конвейер. Совокупность этих показателей определяет классы использования, расчетные и эксплуатационные режимы работы конвейера. Использование конвейера по времени характеризуется коэффициентами Kв.с и Kв.г Kв.с = tп.с / tс = tп.с / 24, (2.5) Kв.г = tп.г / tг = tп.г / 8760, (2.6) где tп.с и tп.г – плановое время работы конвейера в сутки и в год; tс и tг – календарное время (количество часов в сутки и в год). Расчетный коэффициент фактического использования конвейера по времени Kв Kв = tм / tп ≤ 1, (2.7) где tм – время фактической работы конвейера, час; tп – заданное плановое время работы конвейера, час. В зависимости от значений коэффициентов Kв.с, Kв.г, Kв и количества времени работы существует пять классов использования конвейеров по времени работы в сутки и в год: В1; В2; В3; В4; В5. Классы использования конвейера по производительности характеризуются общим коэффициентом загрузки: Kп = Qc / Qmax = Zc / Zmax, (2.8) где Qc и Qmax – средняя и максимальная массовые производительности конвейера, т/час; Zc и Zmax – средняя и максимальная штучные производительности, шт/час. В зависимости от значений коэффициента загрузки Kп существует три класса использования конвейера по производительности: П1; П2; П3. Средняя производительность конвейера: Qc= (1 /tсм)∑Qiτi, (2.9) где Qi – производительность конвейера в определенный промежуток времени τi(час) в общем периоде рабочей смены, т/час; tсм= ∑τi –общее машинное время работы конвейера в смену, час. Подобным образом определяется средняя штучная производительность Zc (шт./час). Классы использования конвейера по грузоподъемности при транспортировании штучных грузов характеризуются коэффициентами максимальной Kм.н и эквивалентной Kэ.н загрузки. В зависимости от значений этих коэффициентов существуют три класса использования конвейера по грузоподъемности Н1; Н2; Н3 [2]. Использование конвейера по нагружению (натяжению) тягового элемента характеризуется коэффициентами максимального Kм.ц и эквивалентного Kэ.ц натяжения, в зависимости от величин этих коэффициентов существуют три класса использования конвейера по нагружению тягового элемента Ц1; Ц2; Ц3. Установленные классы использования регламентируют пять режимов работы конвейеров: ВЛ; Л; С; Т; ВТ (табл. 2.3). Основными показателями для определения режима являются классы использования конвейера по времени (В) и производительности (П) для всех видов конвейеров. Классы использования конвейера по грузоподъемности (Н) и по натяжению тягового элемента (Ц) являются дополнительными признаками и учитываются в поверочных расчетах, сравнительном анализе конвейеров, в расчетах долговечности элементов конвейера. Таблица 2.3 Характеристика режимов работы конвейеров

3. ОБЩЕЕ УСТРОЙСТВО КОНВЕЙЕРОВ С ТЯГОВЫМ ЭЛЕМЕНТОМ. КОНСТРУКЦИИ ОСНОВНЫХ УЗЛОВ. Составными частями конвейеров с гибким тяговым органом являются грузонесущий (рабочий) элемент, тяговый элемент, ходовые опорные устройства (катки, ролики, каретки), натяжное устройство, привод, поддерживающая металлоконструкция (станина). 3.1 Тяговые элементы конвейеров, Гибкими тяговыми элементами конвейеров являются цепи, ленты и канаты. Преимущества тяговых цепей:

Недостатки тяговых цепей:

Преимущества конвейерных лент:

Недостатки конвейерных лент:

Преимущества канатов:

Недостатки канатов:

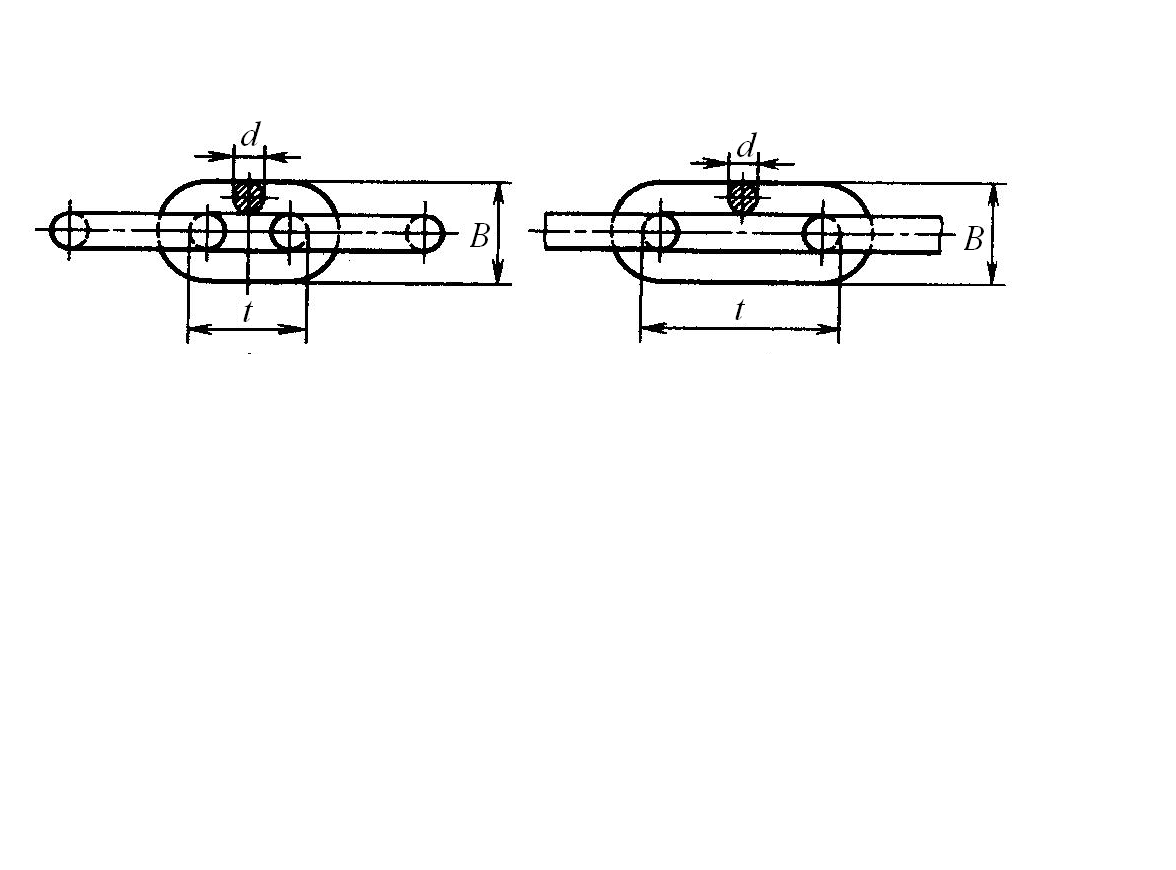

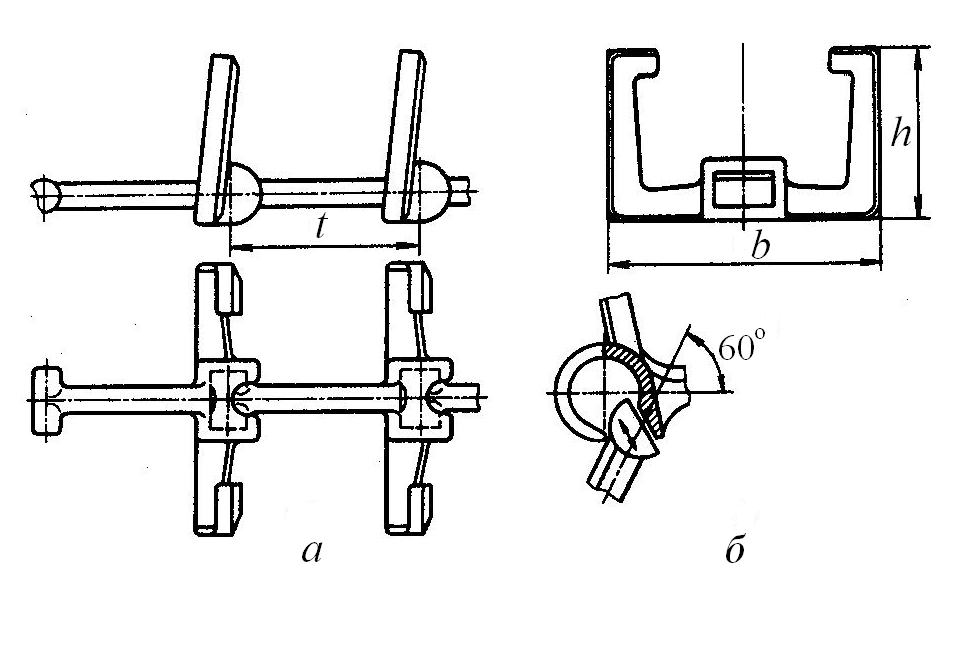

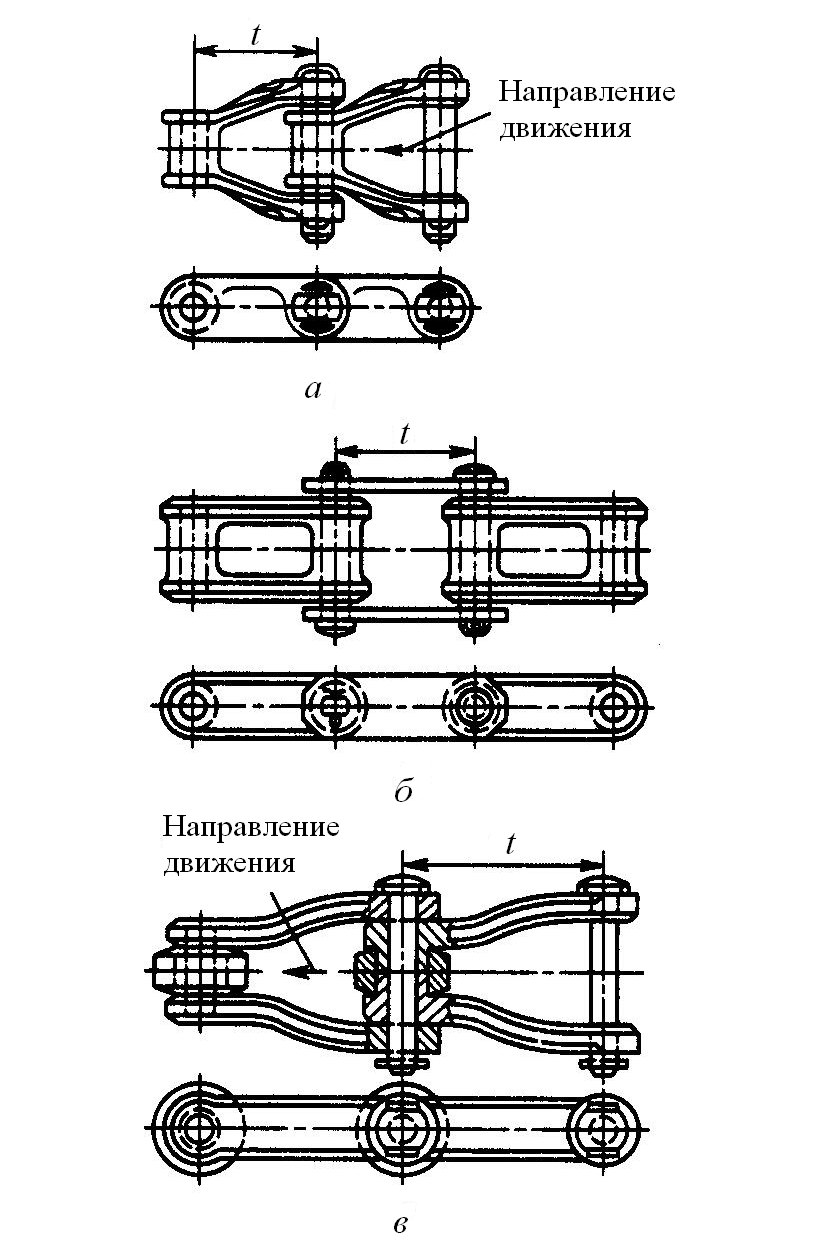

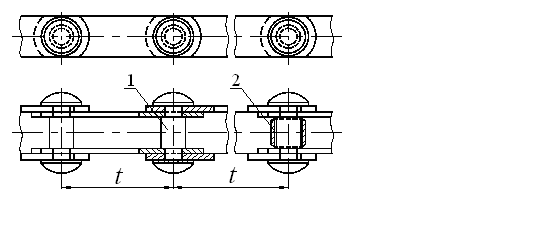

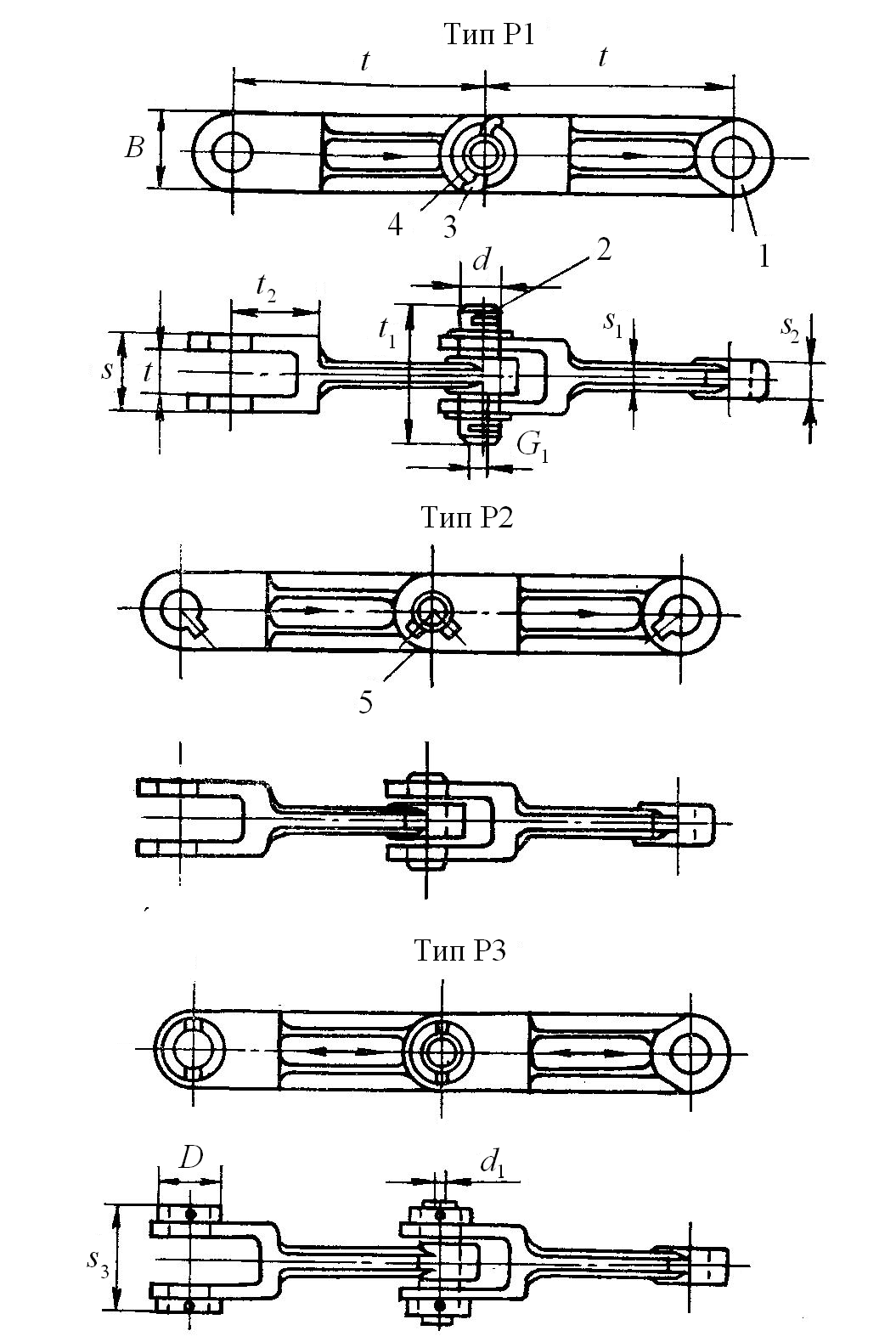

3.1.1 Тяговые цепи Основными параметрами тяговой цепи являются шаг звена, разрушающая нагрузка, масса 1 м цепи, определяющим признаком является конструкция цепи. Круглозвенные сварные цепи (рис. 3.1) изготавливаются из круглой легированной стали отрезками 1–2 м, соединяются в процессе сборки с грузонесущими элементами с помощью соединительных звеньев.  а б Рис. 3.1 Круглозвенные сварные цепи: а – короткозвенные; б – длиннозвенные Преимущества круглозвенных цепей: простота конструкции; малая стоимость; пространственная гибкость; наличие открытого самоочищающегося шарнира. Недостатки круглозвенных цепей: малая площадь контакта звеньев; быстрое изнашивание; недостаточная точность изготовления звеньев. Литые цепи (рис. 3.2) имеют разнообразные конструкции, изготавливаются из ковкого чугуна. Преимущества литых цепей: малая стоимость; возможность изготовления звеньев сложной конфигурации. Недостатки литых цепей: большая масса; невысокая надежность. Литые цепи применяют в конвейерах с контурными скребками сложной  Рис. 3.2 Литая разборная цепь из ковкого чугуна: а – конструкция; б – способ сборки-разборки конфигурации [2]. Комбинированные цепи (рис. 3.3) изготавливают из звеньев, отлитых из ковкого чугуна или стали заодно с втулками, и точеных стальных валиков, возможно сочетание литых внутренних звеньев с наружными штампованными звеньями из полосовой стали. Пластинчатыми являются цепи со звеньями из пластин, соединенных валиками или втулками . Для крепления грузонесущих элементов конвейеров к цепи пластины обычно выполняют с отверстиями или снабжают их полками с отверстиями. По конструкции узла шарнира пластинчатые цепи:

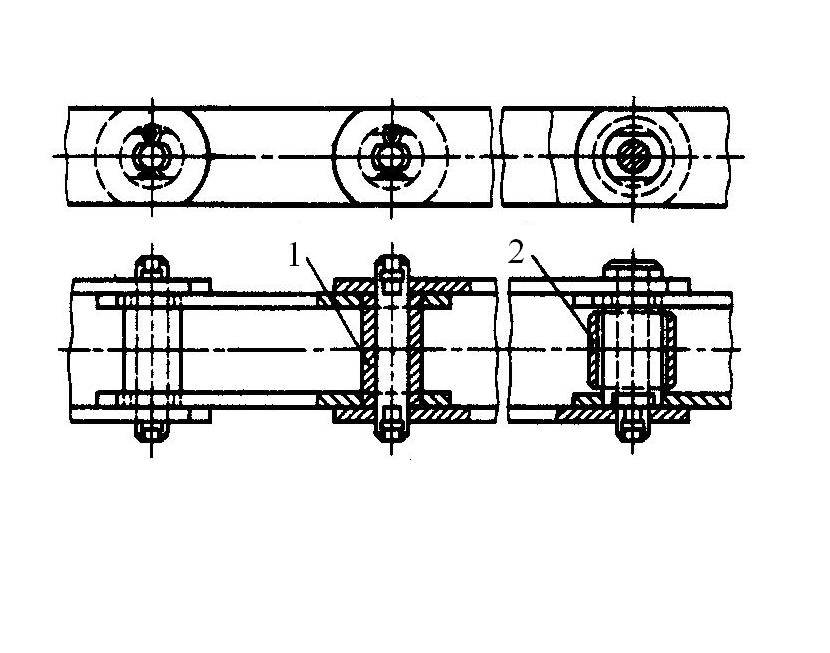

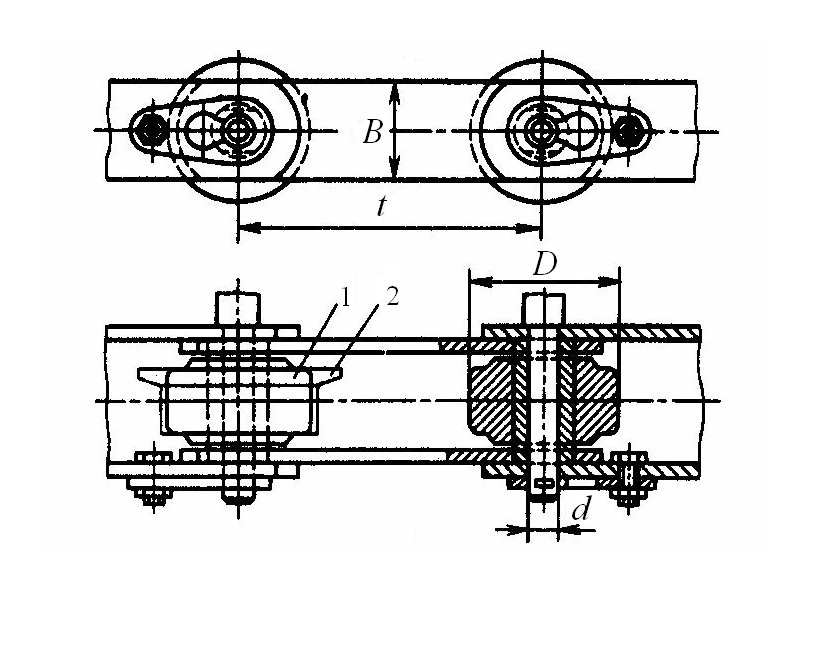

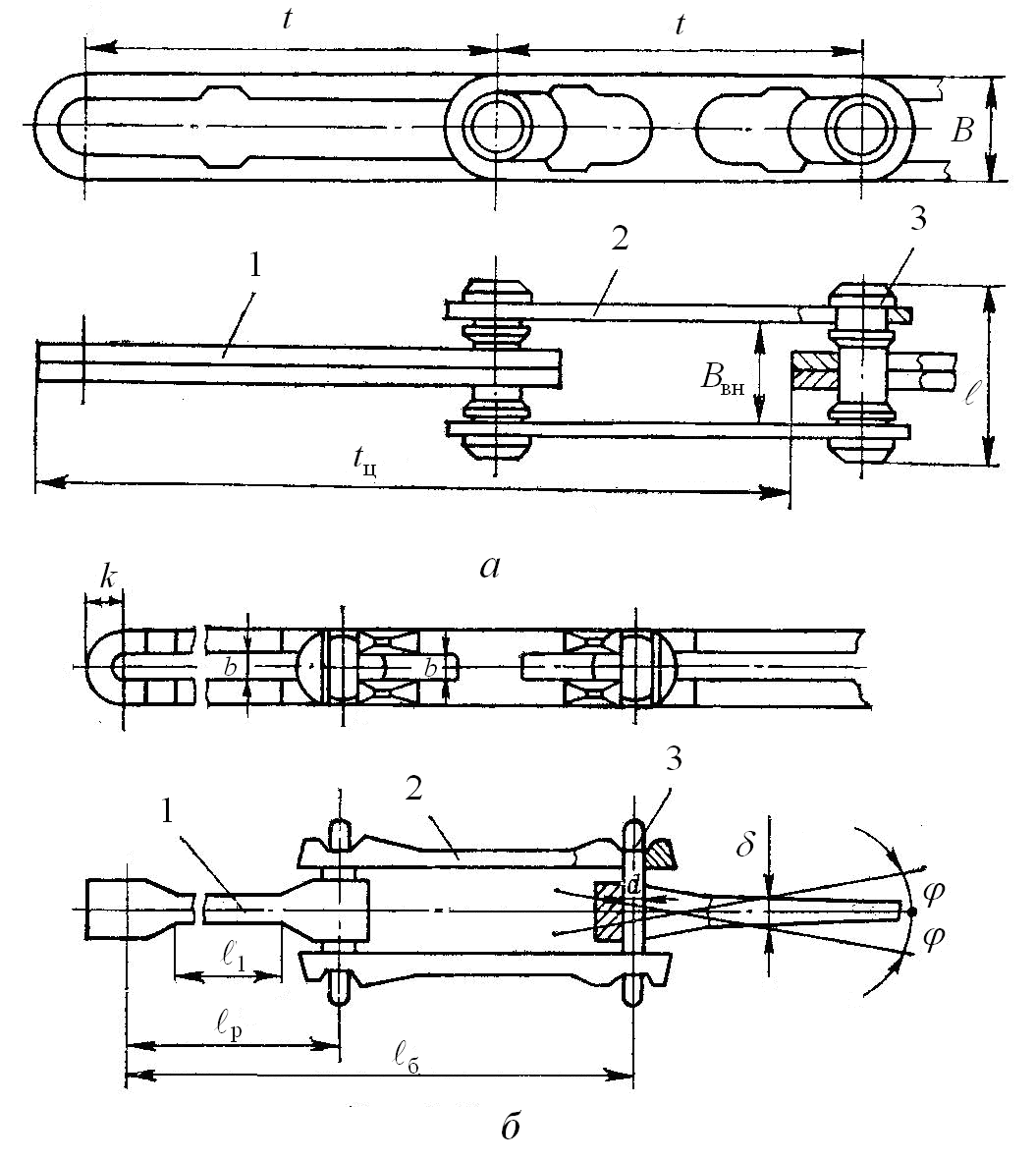

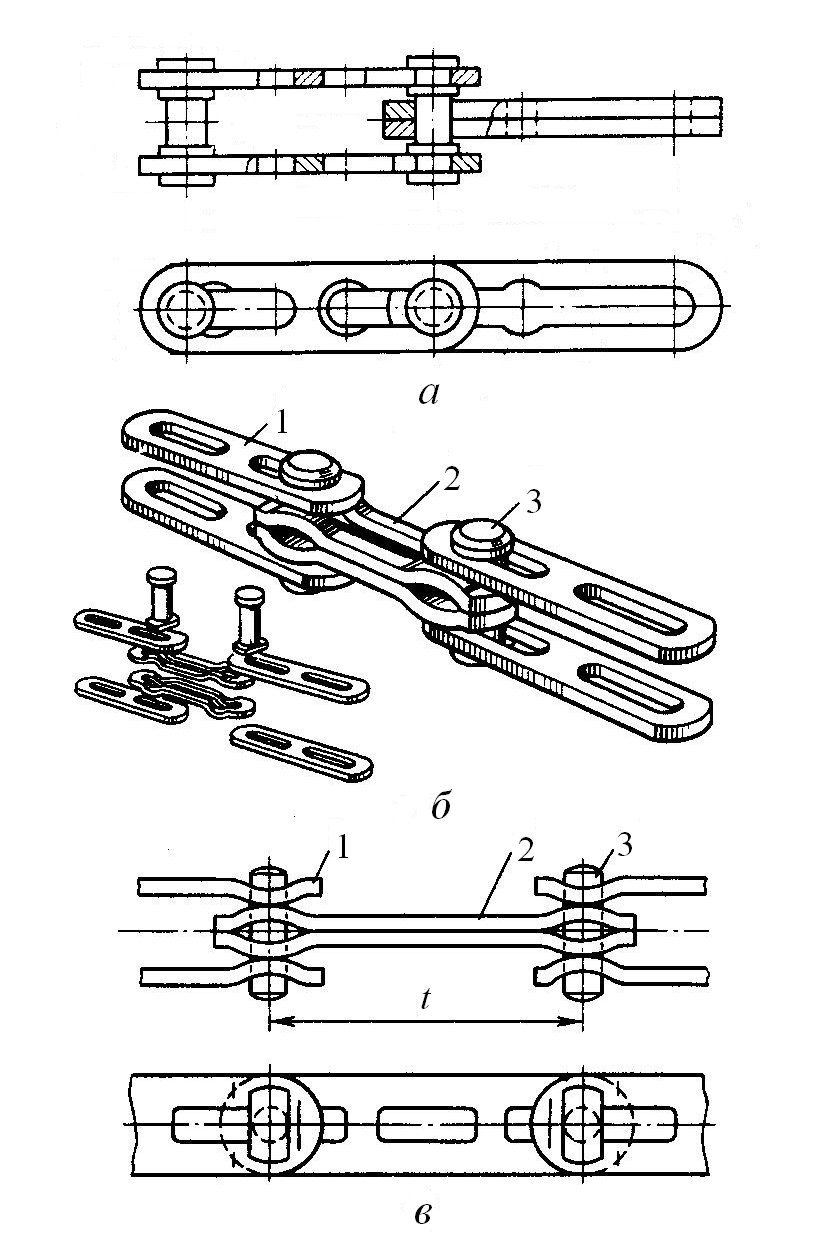

При легких режимах работы применяют пластинчатые безвтулочные цепи, которые имеют наиболее простую конструкцию и низкую стоимость и применяются в конвейерах только при малых скоростях и невысоких нагрузках. Наиболее эффективными и имеющими широкое применение являются роликовые и катковые пластинчатые цепи. При перегибе цепи на звездочке давление между валиком и втулкой в шарнире распределяется по значительно большей поверхности, чем у безвтулочной цепи, поэтому при одинаковых усилиях давление и износ в шарнире получаются меньшими. При средних и тяжелых режимах работы используют втулочные (безроликовые и роликовые) (рис. 3.5) и катковые пластинчатые цепи (рис. 3.6). При применении на конвейере в качестве тягового элемента двух параллельных цепей отдельные валики выполняют иногда в виде сквозной оси, соединяющей обе цепи. Ролики устанавливают для уменьшения износа валика или втулки и зуба звездочки. Катки служат также ходовыми опорами, т. к. цепь на них  Рис. 3.3. Комбинированные цепи: а, б – безроликовые; в – роликовая  Рис. 3.4 Пластинчатые цепи безвтулочные: 1 – безроликовые; 2 – роликовые  Рис. 3.5. Пластинчатые цепи втулочные: 1 – безроликовые; 2 – роликовые  Рис. 3.6. Пластинчатые цепи катковые: 1 – с гладкими катками; 2 – с ребордами на катках движется по направляющим путям. По форме звеньев различают цепи с прямыми и изогнутыми пластинами. Наибольшее распространение в конвейерах пол учили роликовые и катковые пластинчатые цепи. Катки цепи устанавливают на подшипниках скольжения или на подшипниках качения. Цепи с катками на подшипниках качения применяют на конвейерах тяжелого типа с большими нагрузками (тележечные конвейеры) для уменьшения сопротивления движению цепи. Основные параметры и размеры цепей регламентированы ГОСТ 588–81, основными параметрами тяговой цепи являются: шаг звена, разрушающая нагрузка, масса 1 м цепи; определяющим признаком является конструкция цепи. Нормальный ряд шагов цепи: 40, 50, 63, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800 и 1000 мм. Пластинчатые цепи имеют широкое применение в пластинчатых, ковшовых, тележечных, цепенесущих конвейерах и элеваторах. Преимуществами тяговых пластинчатых цепей являются: простота изготовления; экономичность производства; удобство крепления рабочих элементов; высокая точность изготовления; высокая прочность и износостойкость.  Рис. 3.7. Разборные холодноштампованные цепи: а – с фиксированными валиками; б – с искривленными пластинами; 1 и 2 – пластины; 3 – валик  Рис. 3.8. Холодноштампованная разборная цепь: 1 – наружное звено цепи; 2 – внутреннее звено цепи; 3 – валик К недостаткам пластинчатых цепей относятся: отсутствие пространственной гибкости; сложность обеспечения неподвижных соединений деталей шарниров с пластинами. Коэффициентом запаса прочности тягового элемента является отношение разрушающей нагрузки к допускаемой. Принятый запас прочности должен обеспечивать надежную, безопасную и долговечную работу конвейера в определенных условиях эксплуатации. Разборные цепи (рис. 3.7, 3.8) по конструкции и способу изготовления: кованые (горячештампованные); холодноштампованные .Эти цепи являются наиболее совершенными и применяются в подвесных, сборочных, тележечных, скребковых конвейерах. Основные параметры разборных цепей регламентированы ГОСТ 589-74. Вильчатые цепи (рис. 3.9) используются на конвейерах с погруженными скребками и имеют упрощенный безвтулочный шарнир [2]. Запас прочности для изготовления цепей выбирают повышенным (12–15) с учетом уменьшения сечения звена от износа. Параметры вильчатых цепей регламентированы ГОСТ 12996-79, нормальный ряд шагов цепи: 100; 125; 160; 200; 250 мм.  Рис. 3.9. Вильчатая цепь: 1 – звено; 2 – палец; 3 – шплинт; 4 – шайба; 5 – штифт-шпонка Профиль зуба звездочки для тяговых цепей строят графически. Основным расчетным параметром является диаметр делительной окружности. Приводные звездочки отливают из стали 35Л или изготавливают в виде зубчатого венца из листовой стали 40 или 50; зубья звездочек подвергают поверхностной обработке. 3.1.2 Конвейерные ленты. Грузонесущим и тяговым элементом ленточного конвейера является бесконечная вертикально замкнутая гибкая конвейерная лента, это самый дорогой и самый недолговечный элемент конвейера. Типоразмер ленты выбирают по характеристике транспортируемого груза и окружающей среды, прочности по расчетному натяжению и производительности. Требования, предъявляемые к конвейерным лентам [7]: высокая прочность и износостойкость; малая масса; небольшое относительное удлинение; высокая эластичность в продольном и поперечном направлениях; малая гигроскопичность; сопротивляемость знакопеременным нагрузкам; стойкость против физико-химического воздействия грузов и окружающей среды. Нормальный ряд ширины ленты в соответствии с ГОСТ 22644–77; 500; 650; 800; 1000; 1200; 1400; 1600; 2000; 2500; 3000 мм. Исполнения конвейерных лент:

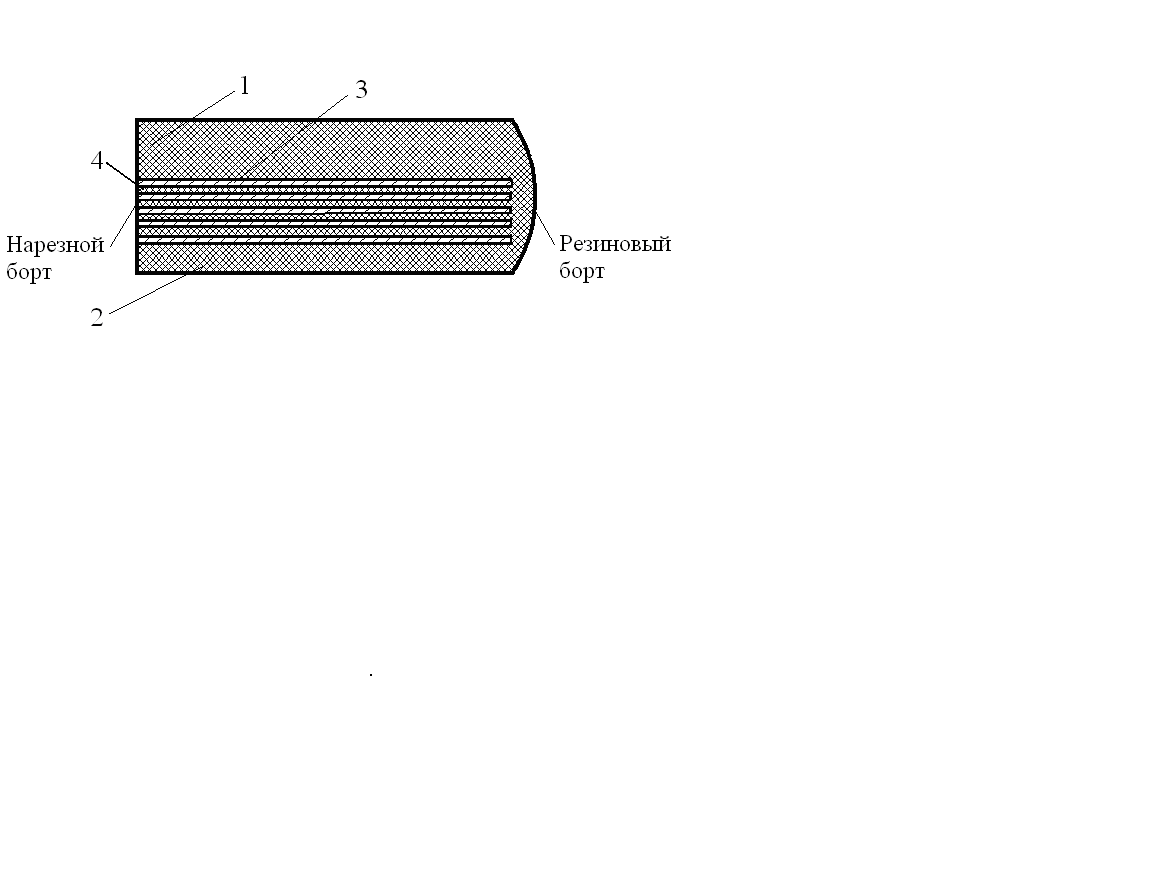

Рис. 3.10. Резинотканевая конвейерная лента: 1 – верхняя (рабочая) обкладка; 2 – нижняя (нерабочая) обкладка; 3 – тканевые прокладки; 4 – резиновый заполнитель  Рис. 3.11 Резинотросовая конвейерная лента: 1 – верхняя (рабочая) обкладка; 2 – стальные тросы; 3 – нижняя (нерабочая) обкладка Лента состоит из тягового каркаса и резиновых (верхней и нижней) обкладок, защищающих каркас от механических повреждений и воздействия окружающей среды. Тяговый каркас воспринимает продольные растягивающие усилия и обеспечивает необходимую поперечную жесткость. Тяговым каркасом резинотканевой ленты (рис. 18) являются несколько пропитанных резиной тканевых прокладок. Резинотросовые ленты (рис. 19) имеют тяговый каркас, состоящий из стальных тросов (уложенных в один ряд параллельно друг другу вдоль ленты), с обеих сторон покрытый резиной. Сверху и снизу лента имеет рабочую и нерабочую обкладки из резины. Тканевые прокладки изготовлены из комбинированного (полиэфирного хлопчатобумажного) или синтетического волокна, состоящего из полиамидных или полиэфирных нитей (ГОСТ 20–85) и обладающего высокой прочностью. Ткани для тягового каркаса: синтетические или полиамидные: ТК-80 (80 Н/мм), ТК-100 (100 Н/мм), ТК-200 (200 Н/мм), ТК-300 (300 Н/мм. Специальная обработка ткани обеспечивает высокую прочность каркаса лент при расслоении. Количество прокладок может быть от 3 до 10 в зависимости от условий эксплуатации, свойств транспортируемого груза, ширины, прочности и жесткости ленты. Прочность ленты определяется разрывным усилием 1 мм ширины ленты. Все типы лент выпускаются с плоскими поверхностями, наружными резиновыми обкладками, нарезными или резиновыми бортами . Типы выпускаемых резинотканевых лент: с резиновыми обкладками рабочей и нерабочей поверхностей и резиновыми бортами: для очень тяжелых условий эксплуатации; для тяжелых условий эксплуатации; с резиновыми обкладками рабочей и нерабочей поверхностей; с резиновой обкладкой рабочей поверхности и нарезными бортами; с резиновой обкладкой рабочей поверхности и резиновыми бортами. По рецептуре заполнителя и назначению конвейерные ленты выполняются следующих исполнений: Общего назначения (t°С окружающей среды от –45°С до +60°С); М – Морозостойкие (t°С окружающей среды от –60°С до +60°С); Т – Теплостойкие (t°С груза до +100°С); ПТ – Повышенной теплостойкости (t°С груза до +200°С); П – Пищевые (для транспортирования продуктов без упаковки); Ш – Негорючие (пожаро- и взрывоопасное исполнение), МС – Маслостойкие; Магнитомягкие (свойство притягиваться к магниту); Магнитотвердые (свойство намагничивания). Примеры условного обозначения лент: |