Кожушко конспект лекций по МНТ. Конспект лекций по дисциплине машины непрерывного транспорта екатеринбург 2010 Содержание Стр. Введение 7

Скачать 16.3 Mb. Скачать 16.3 Mb.

|

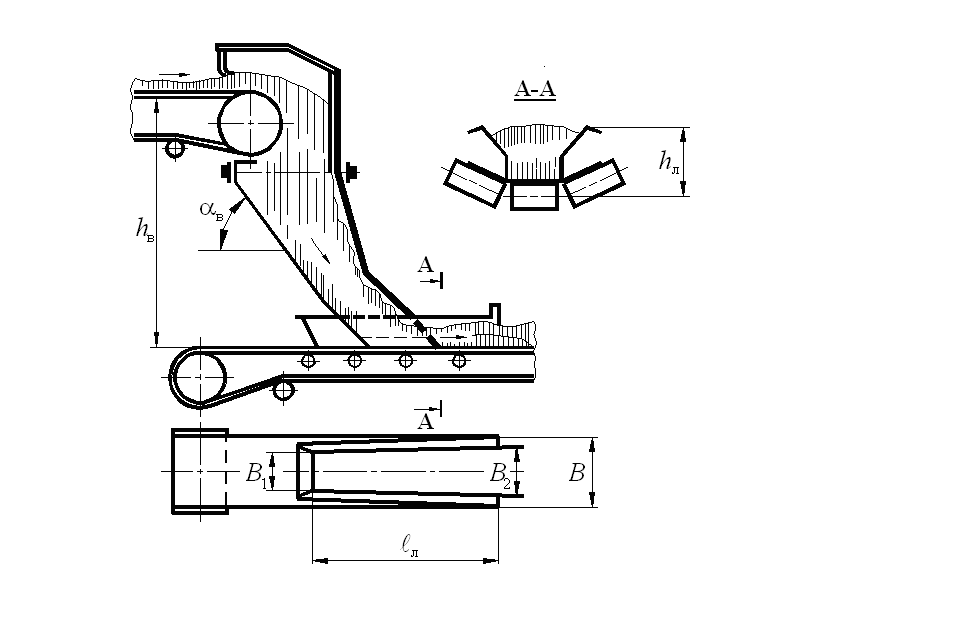

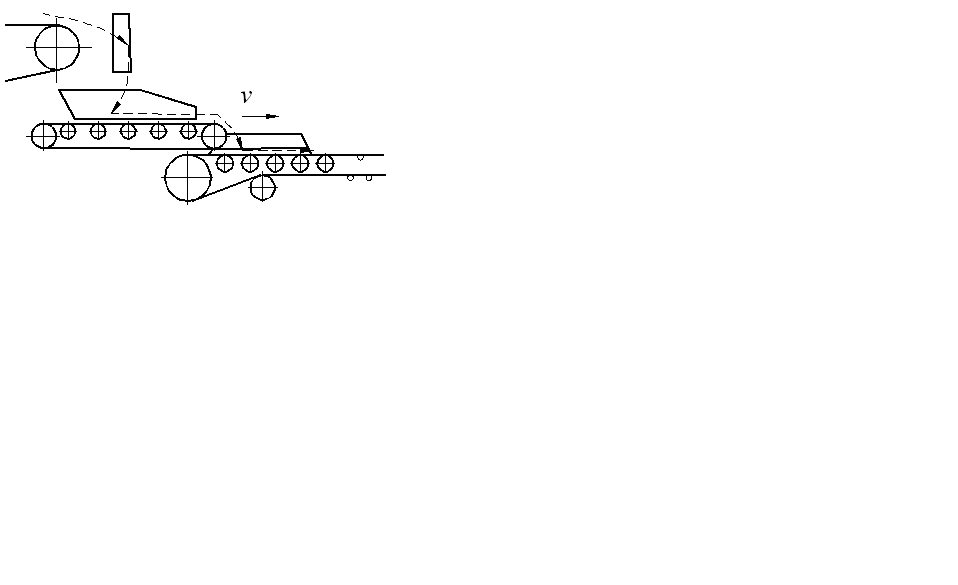

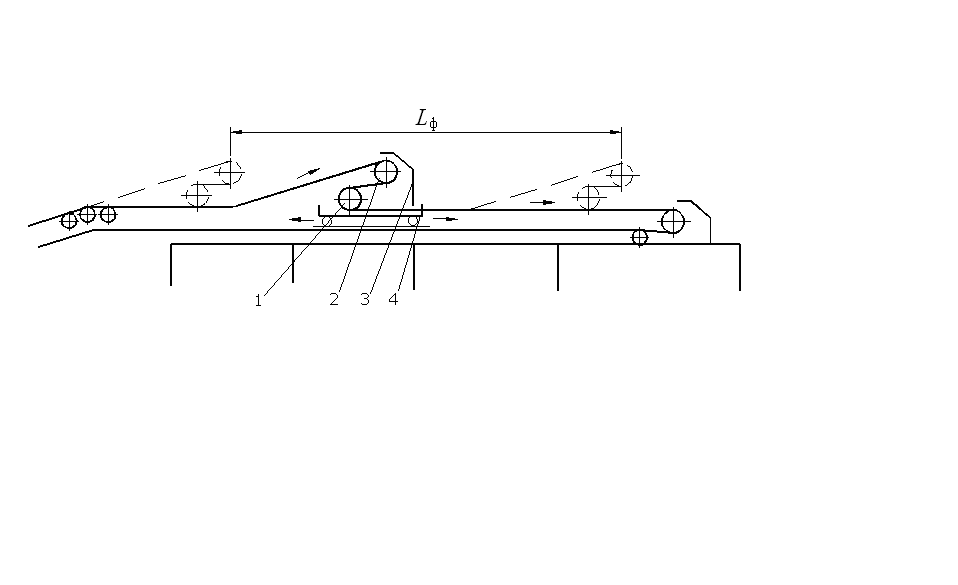

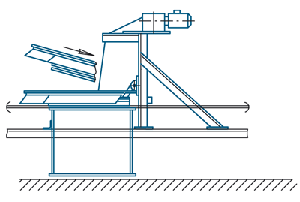

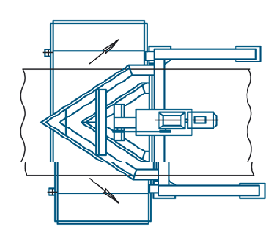

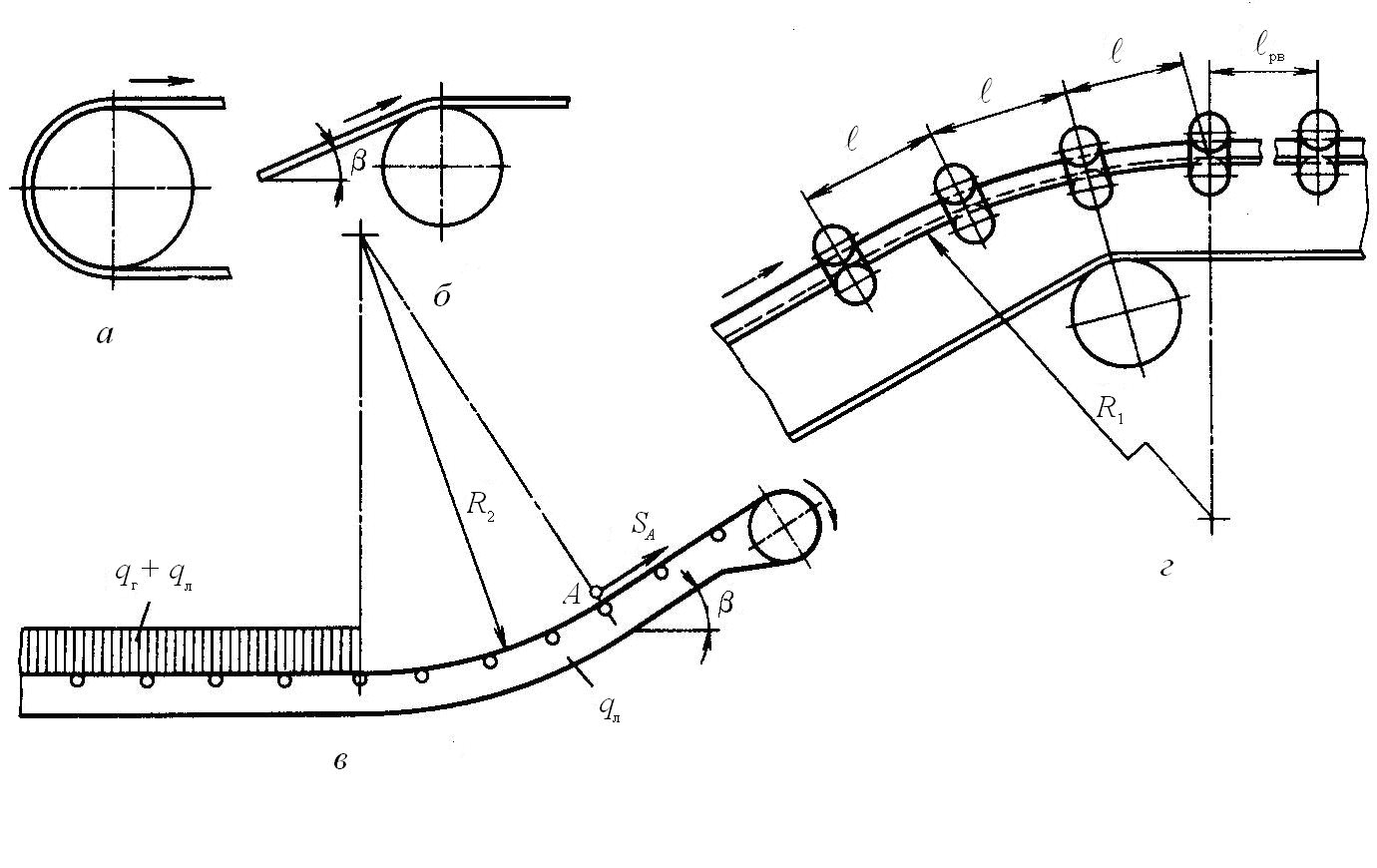

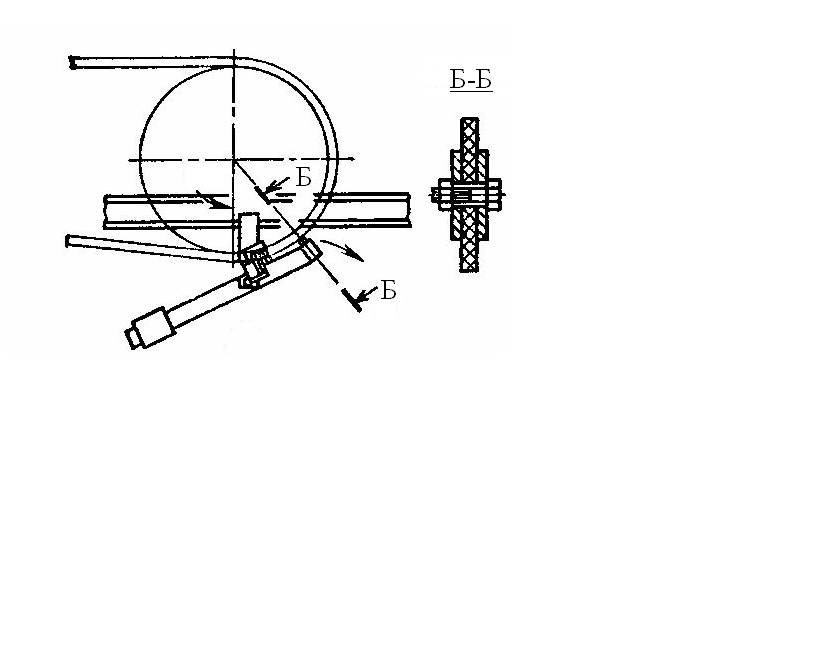

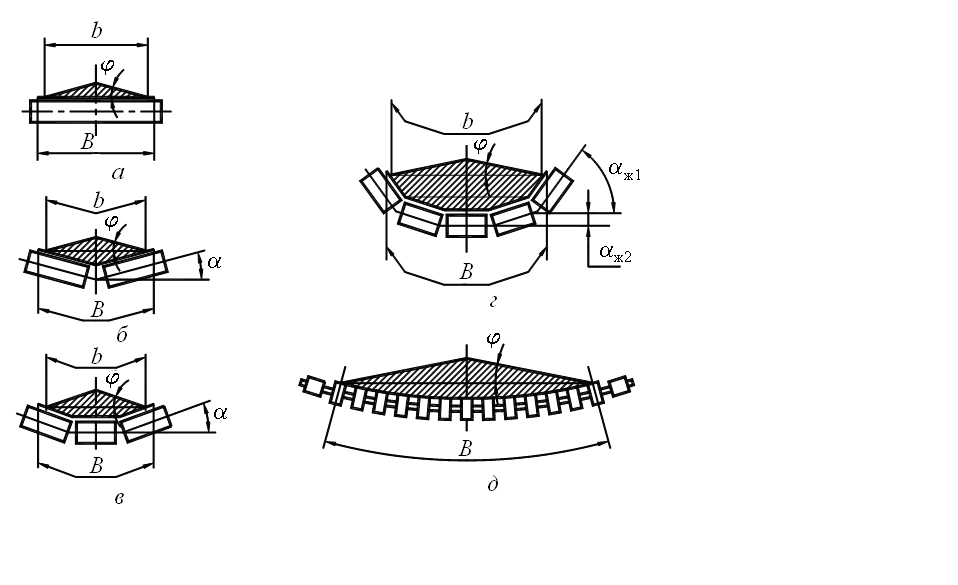

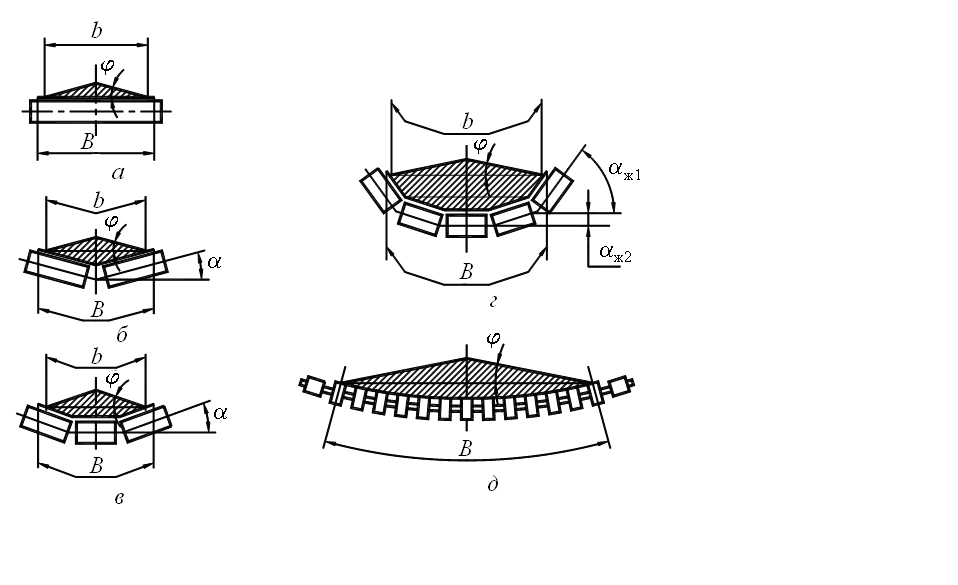

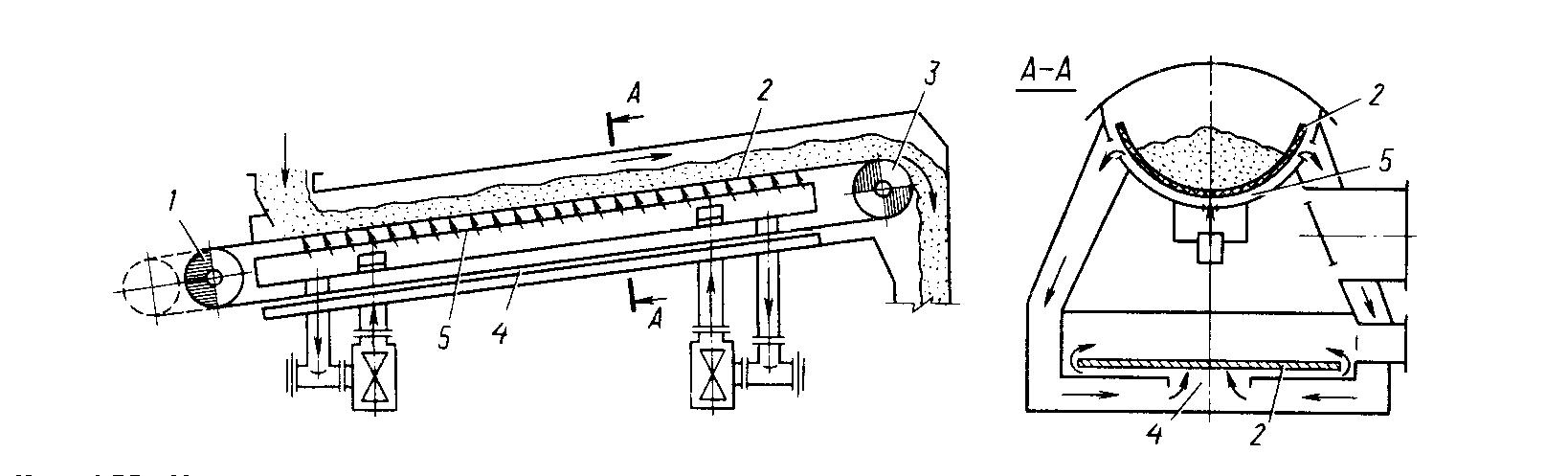

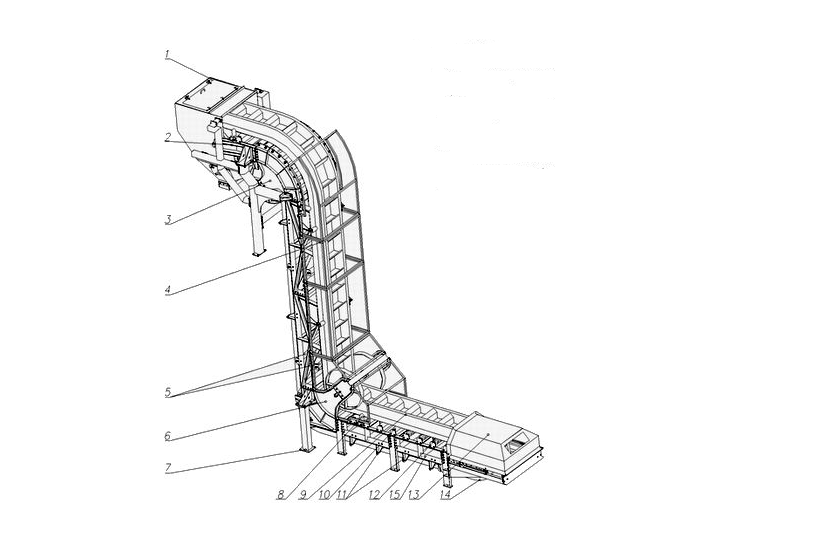

Мощность приводных блоков выбирается из стандартного ряда: 200, 250, 320, 500, 630, 800, 1000, 1250, 1500 кВт.Дополнительное прижатие ленты к приводному барабану осуществляется с помощью установки прижимных барабанов, с использованием вакуума или магнитных сил и других приспособлений. Вал приводного или ось неприводного барабанов устанавливается в опорах на подшипниках. Для соединения приводного барабана с выходным валом редуктора применяется зубчатая муфта, валы двигателя и редуктора соединяются упругой муфтой. На конвейерах, имеющих наклонный участок для предотвращения самопроизвольного обратного движения загруженной ветви устанавливают храповый останов или тормоз. Геометрические параметры приводных барабанов зависят от конструкции и прочности ленты. 5.4 Узлы конвейеров Загрузочные устройства определяют заданную производительность конвейера, срок службы ленты, величину сопротивления ее движению. Конструкция загрузочных устройств (рис. 5.13) зависит от характеристики транспортируемого груза и способа подачи его на конвейер. Обычно загрузка производится у заднего концевого барабана, однако загрузка и разгрузка конвейера может происходить в любом пункте трассы. Штучные грузы подаются на конвейер с помощью направляющих лотков или непосредственно укладываются на него. Насыпные грузы подаются с помощью бункера и загрузочной воронки с направляющим лотком, которые формируют поток груза и направляют его в середину ленты. Для обеспечения высокого срока службы ленты и роликоопор скорость подачи груза должна быть близка к скорости движения ленты, высота падения груза должна быть минимальной. Углы наклона стенок воронки должны быть на 10–15° больше углов трения груза о стенки. На нижних частях боковой и задней стенок воронки устанавливают уплотнительные полосы из износостойкой резины. Для увеличения срока эксплуатации передней стенки на нее устанавливают броневой лист, устраивают отдельные карманы, заполняемые частицами груза, чтобы груз скользит по слою груза. Угол наклона желоба воронки αж = φв + (10–15°), (φв – угол внешнего трения груза о желоб).  Рис. 5.13 Загрузочное устройство ленточного конвейера Для конвейеров с высокой производительностью применяют питатели (рис. 5.14), позволяющие приблизить скорость груза к скорости ленты и увеличить срок службы ленты.  Рис. 5.14 Схема загрузки конвейера с помощью питателя Сила сопротивления движению в месте загрузки , (5.13) гдеQ – производительность конвейера, т/час; fл – коэффициент трения груза о ленту; v – скорость конвейера, м/с; v1 – скорость груза, м/с; β – угол наклона конвейера; kб – коэффициент бокового давления груза на направляющие борта; fб – коэффициент трения груза о направляющие борта. Разгрузочные устройства. Разгрузка ленточного конвейера производится с концевого барабана или на трассе конвейера с помощью плужковых или барабанных разгружателей. Барабанные разгружатели (рис. 5.15) применяют при загрузке длинных бункерных эстакад или открытых складов, они имеют реверсивное движение вдоль всего фронта разгрузки длиной 100 м и более с автоматическим управлением.  Рис. 5.15 Схема установки барабанного разгружателя: 1 – отклоняющий барабан; 2 – концевой барабан; 3 – направляющая стенка воронки; 4 – барабанная тележка Разгрузочная тележка передвигается по рельсам, устанавливаемым на специальной конструкции – треке, который одновременно, является и средней частью конвейера с закреплёнными на ней роликоопорами. Разгрузочная воронка барабанной тележки имеет конструкцию, которая позволяет сбрасывать груз с ленты на две стороны или вперед (в любом сочетании). Плужковый разгружатель (сбрасыватель) – это стационарное устройство для разгрузки насыпных и штучных грузов (рис. 5.16), который в рабочем положении опирается на ленту и сдвигает с нее груз в разгрузочную воронку, в нерабочем состоянии приподнят и свободно пропускает под собой ленту с грузом. По направлению разгрузки ленты плужковые разгружатели выполняются двустороннего и одностороннего действия, по интенсивности разгрузки плужковые разгружатели выполняются с полной разгрузкой; частичной разгрузкой ленты. Плужковые разгружатели применяются для разгрузки пылевидных, зернистых и мелкокусковых грузов и не рекомендуются для разгрузки твердых и высокоабразивных грузов из-за быстрого изнашивания щитов и ленты. Для разгрузки штучных грузов применяют плужковые разгружатели с неподвижными и подвижными щитами.   Рис. 5.16 Схема плужкового разгружателя Натяжные устройства. На ленточных конвейерах устанавливаются винтовые, гидравлические, грузовые, грузо-лебедочные и грузопружинные натяжные устройства (разд. 3.4). Отклоняющие устройства. Направление движения ленты изменяется при помощи концевых криволенейных участков трассы и отклоняющих барабанов; роликовой батареи; по кривой свободного провисания ленты (рис. 5.17).  Рис. 5.17 Схемы отклонения ленты: а, б – на барабане; в – по кривой свободного провисания; г – на роликовой батарее Очистные устройства. Очистка ленты от налипшего и примерзшего груза имеет важное значение для обеспечения нормальной эксплуатации конвейера и повышения срока службы ленты. К средствам очистки ленты предъявляются требования не только полноты очистки, но и сохранности обкладки ленты, длительных сроков работы самих устройств без большого износа и загрязнения, простоты и надежности конструкции. Очистка от сыпучих и нелипких материалов (уголь, песок) производится относительно легко. Существенные затруднения представляет очистка от влажных сильноналипающих грузов (суглинок, глина, мел) и намерзающих грузов в зимний период. Для очистки грузонесущей поверхности ленты при сухих и влажных, но не липких грузах применяют одинарные или двойные скребки (рис. 5.18, а); при влажных и липких – вращающиеся щетки (рис. 5.18, б) или барабаны с вращающимися лопастями.   а б Рис. 5.18 Очистные устройства: а – очистной скребок; б –вращающаяся щетка Рабочие элементы скребков и щеток выполняют из износостойкой резины, пластмассы, капроновых нитей. Очистные устройства устанавливают у концевых барабанов, счищаемый груз падает в воронку. Применяют гидроочистку ленты при обеспечении ее просушки. Для очистки внутренней поверхности ленты у концевого барабана устанавливают плужковый очиститель. Вращающиеся щетки приводятся в движение от индивидуального привода или от приводного барабана конвейера. Щетки изготавливают с эластичными ребрами (лопастями), расположенными параллельно оси или по винтовой. Ребра армируются резиновыми полосами из упругих синтетических материалов или набираются из пучков капроновых нитей. Для слабоналипающих грузов используют вибрационные очистные устройства, наибольшая эффективность которых достигается при их использовании в сочетании с другими очистными устройствами. Гидравлические очистные устройства работают по принципу механического отделения прилипших частиц груза напорной струей воды. Они имеют простую конструкцию, но требуют установки дополнительного оборудования для подачи воды и отвода пульпы, гидроочистку (гидросмыв) применяют при обеспечении просушки ленты. Для очистки внутренней поверхности ленты у концевого барабана устанавливают плужковый очиститель. Станина конвейера. Жесткую станину изготавливают из прокатных профилей в виде продольных балок, на которые устанавливают роликоопоры. Гибкий став состоит из двух или четырех продольных канатов, к которым подвешивают роликоопоры. Станины обоих типов бывают опорные и подвесные. Контрольные и предохранительные устройства (датчики). На ленточных конвейерах устанавливаются предохранительные устройства, обеспечивающие контроль скорости движения; поперечного сдвига ленты; продольного порыва ленты; целостности тросов (в резинотросовой ленте); функционирования системы подачи смазки к редукторам. Для автоматической работы транспортирующей установки или комплекса машин необходимо не только установить приборы автоматического управления, но и обеспечить длительную непрерывную работу машины при минимальном количестве обслуживающего персонала. С помощью приборов автоматики осуществляется автоматический контроль за работой основных узлов конвейеров, предотвращается возникновение аварий путем отключения всей линии или ее части Основные процессы, над которыми осуществляется автоматический контроль: наличие груза на ленте; обрыв и пробуксовка ленты; равномерность грузопотока; предупреждение схода ленты в сторону; состояние поверхности барабанов, подшипников и т.д.; места перегрузки; заполнение бункерных установок. 5.5 Расчет ленточных конвейеров Расчет конвейеров при проектировании проводится в два этапа: предварительный расчет основных параметров конвейера в соответствии с техническим заданием на проектирование и поверочный расчет, определяющий прочность узлов и деталей и соответствие техническому заданию (в процессе поверочного расчета уточняются значения параметров конвейера, определенные в предварительном расчете). Обобщенный расчет ленточного конвейера. Исходными данными к расчету являются: характеристика груза; производительность (средняя и максимальная плановая); схема трассы конвейера; производственные условия эксплуатации; характер загрузки и разгрузки. Расположение насыпного груза на ленте (рис. 5.19) определяется профилем сечения рабочей ветви ленты.   а б Рис. 5.19 Расположение насыпного груза: а – на прямой роликоопоре; б – на желобчатой роликоопоре Площадь поперечного сечения насыпного груза F на движущейся ленте зависит от ширины ленты и ширины находящегося на ней насыпного груза (рабочей ширины ленты) (рис. 5.19), типа роликоопоры, углов наклона боковых роликов и соотношения длин роликов (для желобчатой опоры), угла естественного откоса груза на движущейся ленте и его гранулометрического состава, угла наклона конвейера, способа подачи груза на ленту. Площадь поперечного сечения насыпного груза F = b h kβ/ 2= 0,25 b2k βtg φ1, (5.14) где b= (0,9B– 0,05) – грузонесущая ширина ленты, м; h = 0,5btg φ1 – высота слоя груза, м; k β – коэффициент уменьшения сечения груза на наклонном конвейере; φ1≈ 0,35 φ – угол естественного откоса груза в движении; φ – угол естественного откоса груза в покое. Площадь сечения груза на желобчатой роликоопоре представляет собой сумму площадей равнобокого треугольника и трапеции, стороны которой определяются размерами роликов и углом их наклона. Расчетная массовая максимальная производительность конвейера Qр.м.= 3600Fv ρ = Kпv ρk βb2, (5.15) гдеF – площадь поперечного сечения груза на ленте, м2; v– скорость движения ленты, м/с; скорость движения ленты выбирают в зависимости от характеристики груза, ширины ленты, наличия промежуточной разгрузки, назначения, местоположения конвейера; ρ– плотность груза, т/м3; Kп = 3600F / b2– коэффициент площади поперечного сечения груза на ленте. Необходимая расчетная ширина ленты Вр = 1,1 ( где kп – коэффициент типа роликоопор; v – скорость движения ленты, м/с; – плотность груза, т/м3; k – коэффициент, зависящий от угла наклона конвейера, для горизонтальных конвейеров k= 1, для наклонных значение k выбирается по справочнику. При транспортировании кусковых грузов ширина ленты, определенная по расчетной производительности, проверяется по условию кусковатости груза Вк = Ха + 200, где Вк – ширина ленты с учетом кусковатости груза, мм; Х – коэффициент, зависящий от типа груза, для сортированного груза Х = 3,5; для рядового груза Х = 2; а – размер наибольших кусков груза, мм. Если вычисленная по формуле ширина ленты Вр Вк, то принимают ширину Вк, которая округляется до ближайшего большего размера В из нормального ряда и принимается в соответствии с ГОСТ 20–85. Нормальный ряд ширины ленты по ГОСТ 20–85: 300, 400, 500, 650, 800, 1000, 1200, 1400, 1600, 1800, 2000, 2500, 3000 мм. При транспортировании штучных грузов ширину ленты определяют в зависимости от габаритных размеров груза и способа его загрузки на ленту, на ленте с обеих сторон должны оставаться свободные от груза поля 50–100 мм. Окончательное значение скорости движения ленты выбирается из нормального ряда скоростей согласно ГОСТ 22644–77: 0,4; 0,5; 0,63; 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3 м/с. Для широких лент возможны более высокие скорости, чем для узких; для конвейеров с большим углом наклона принимают меньшие скорости, чем для горизонтальных (во избежание просыпи груза). Расчетное натяжение ленты, тяговое усилие и мощность двигателя определяются: по обобщенной формуле (предварительное вычисление параметров); по подробному тяговому расчету для точных поверочных расчетов. Тяговый расчет ленточного конвейера выполняется в двух вариантах: при установившемся движении и в момент пуска при полной нагрузке конвейера. Подробный тяговый расчет выполняют методом последовательного суммирования сил сопротивления движению ленты на всей трассе конвейера. Линейные силы тяжести ленты и роликоопор принимают приближенно, затем уточняют. Контур трассы конвейера разбивают на отдельные участки по виду сопротивлений: прямолинейные (горизонтальные, наклонные); криволинейные; узлы загрузки и разгрузки. Нумерацию и расчет начинают от точки сбегания ленты с приводного барабана в направлении движения по контуру трассы до конечной точки набегания ленты на приводной барабан. Сопротивление движению ленты на прямолинейных участках: на нижней (обратной) ветви на верхней (рабочей) ветви Wв = ωв(qл + qг + qр.в.) ℓ ± (qл + qг) h, (5.18) где ℓ и h – горизонтальная и вертикальная проекции длины рассматриваемого прямолинейного участка, м. Для горизонтального участка h = 0; для незагруженной верхней ветви qг = 0. В формулах знак «+» принимается для участков подъема, знак «– » – для участков спуска ленты и груза. Выполненный тяговый расчет необходимо проверить по минимальному натяжению ленты на трассе конвейера. Для верхней загруженной ветви при транспортировании насыпных грузов SВ min ≥ Kе (qг + qл) ℓр.в.cos β, (5.19) гдеKе – коэффициент (для конвейеров длиной до 100 м с простой трассой Kе= 5; для конвейеров длиной более 100 м и сложной трассой Kе = 8–10). 5.5 Ленточные конвейеры специальных типов Ленточные конвейеры для крупнокусковых грузов имеют высокую производительность (до 3500 т/ч) и большую протяженность трассы. Перемещают грузы с кусками размером 600–800 мм, массой до 500 кг. Имеют конвейерную ленту повышенной, а также специальное загрузочное устройство, способное принимать нагрузки от падения тяжелых грузов; комплект роликоопор, закрепленных на канатном стане. Ленточные конвейеры с опорой ленты на воздушной подушке (под действием давления воздуха), на магнитной подушке (под действием магнитного поля). Бесконтактная опора ленты (рис. 5.20) обеспечивает экономию металла и расхода энергии, значительно снижает сопротивления движению ленты, упрощает ремонт и обслуживание, позволяет увеличить скорость перемещения, производительность и длину транспортирования.  Рис. 5.20 Схема конвейера с лентой на воздушной опоре: 1 – натяжной барабан, 2 – лента, 3 – приводной барабан, 4, 5 – воздушные камеры Преимущества воздушной опоры ленты: применение стандартной ленты; возможность перемещения грузов широкого ассортимента (кроме пылящих). Недостатки воздушной опоры ленты: необходимость установки дополнительного оборудования; падение давления воздуха вдоль трассы (особенно при большой длине конвейера); дополнительный расход энергии на подачу воздуха; возможность нарушения поддержания ленты при местной перегрузке. На ленточных конвейерах с магнитной опорой ленты вместо роликоопор установлены постоянные пластинчатые электромагниты; лента имеет свойство постоянного магнита благодаря введению в обкладочную резину магнитного порошка и сохраняет свои свойства до 10 лет. Преимущества магнитной опоры ленты: возможность применения серийно изготовленных электромагнитов; постоянное действие силы магнитов вдоль всей трассы конвейера; бесшумность и экономичность конструкции и обслуживания. Недостатки магнитной опоры ленты: использование специального устройства для магнитной опоры ленты; ограничение ассортимента транспортируемых грузов. Ленточные конвейеры повышенной производительности. Повышение производительности конвейера наиболее эффективно достигается путем увеличения емкости ленты. Наибольшего увеличения производительности можно достичь использованием ленты с гофрированными бортами. Рабочая ветвь ленты с бортами опирается на прямые или желобчатые роликоопоры, обратная ветвь – на укороченные прямые или дисковые. Лента и борта очищаются вращающимися щетками. Ленточные конвейеры безроликовые предназначены для транспортирования пылевидных продуктов и асбестовых концентратов с плотностью 0,2–1 т/м3 в горизонтальном и наклонном (до 12°) направлениях. Особенностью конвейера является то, что лента по направляющим движется внутри корпуса, состоящего из секций герметически соединенных между собой. Преимущества: герметичность конструкции, позволяющая транспортировать легкопылящие материалы; удобство эксплуатации и обслуживания благодаря простой конструкции. Ленточные конвейеры с увеличенным углом наклона. Увеличить угол наклона возможно: увеличением коэффициента трения груза о поверхность движущейся ленты; повышением давления между грузом и лентой; устройством на ленте поперечных перегородок; созданием магнитного притяжения. Существуют крутонаклонные двухленточные конвейеры (с грузонесущей и прижимной лентами) и трубчатые конвейеры (лента при помощи направляющих роликов свернута в трубу). Для увеличения коэффициента трения груза поверхность ленты выполняют с насечками. Наибольшее распространение имеют рифленые ленты с шевронным расположением рифлей высотой 5–10 мм. Для мелкокусковых грузов применяют ленты с рифлями лопастеобразного очертания высотой 20–35 мм. Основное преимущество рифленой ленты – возможность использования на том же оборудовании, что и ленты с гладкой поверхностью. Очистка рифленой ленты производится вращающейся щеткой или гидросмывом. Стыковка концов ленты производится в обычных вулканизационных прессах. Для крутонаклонного и вертикального транспортирования насыпных грузов применяют ленту с гофрированными бортами и перегородками, которые образуют замкнутую емкость. Z-образные конвейеры (рис. 5.21) обеспечивают перемещение насыпных грузов в вертикальном и крутонаклонном направлениях. Трубчатые конвейеры. Трубчатый конвейер является усовершенствованной версией обычного ленточного конвейера, где конвейерная лента установлена таким образом, что в поперечном сечении образует трубообразную форму. Укрепленные на рамах в виде шестиугольника роликоопоры удерживают ленту на участках между приводной и разгрузочной, между возвратной и натяжной станциями. Благодаря упругости ленты ее кромки соединены внахлестку и плотно прижаты друг к другу. Большая плотность соединения кромок защищает окружающую среду от загрязнения (просыпи или пыли), а груз – от воздействия природных факторов: ветра или осадков. Скопление груза под нижней ветвью там, где лента имеет трубообразную форму, исключено. Перед приводным, натяжным и возвратным барабанами труба раскрывается, и лента, принимая плоскую форму, их свободно обегает. Полная закрытость конвейера предупреждает разбрасывание груза с грузовой и потерю с возвратной ветвей, т. к. с роликоопорами контактирует только чистая сторона ленты. Закрытая система обеспечивает экологическую приспособленность к окружающей среде и возможность устройства трассы с изгибами в трехмерном пространстве, а также гарантирует надежную транспортировку грузов разного объемного веса, влажности, размера частиц.  Рис. 5.21 Конструктивная схема Z-образного конвейера: 1 – бункер; 2 – приводная станция; 3 – оголовок; 4 – сеточное ограждение; 5 – успокаивающие ролики; 6 – прижимающая станция; 7 – опора; 8 – дефлекторный ролик; 9 – лента с ребрами и гофробортом; 10 – ролик; 11 – поддерживающие ролики; 12 – амортизирующий ролик; 13 – кожух натяжной станции; 14 – натяжная станция; 15 – рама Свойство конвейерной ленты, сформированной в трубу, допускать изгиб в трехмерном пространстве, дает возможность проектировать конвейерную систему на базе непрерывной ленты, без дополнительных пересыпных станций. Скорость трубчатой конвейерной ленты может значительно превышать скорость обычной ленты. Трубчатая форма обеспечивает: меньшее провисание между соседними роликоопорами; герметизацию груза, исключая просыпи. Трубчатый конвейер имеет много общего с обычным ленточным конвейером: привод, НУ и загрузочное устройство являются одинаковыми, возможна промежуточная загрузка и разгрузка; при транспортировании липких грузов требуются очистные устройства, энергопотребление ниже, чем у обычного конвейера. Ленточные конвейеры со стальной лентой. Применяются на предприятиях пищевой промышленности; при производстве бетонных плит, листов пластмассы, в моечных, сушильных, холодильных установках. Углы наклона конвейера со стальной лентой на 2–5º меньше, чем у конвейеров с прорезиненной лентой, концевые и отклоняющие барабаны большего диаметра. Концы стальной ленты соединяют внахлестку заклепками или сваркой. Ленточные конвейеры с проволочной лентой подобны конвейерам с прорезиненной лентой, но имеют проволочную ленту различных типов, применяются для транспортирования штучных и кусковых грузов через закалочные, нагревательные, обжиговые и сушильные печи; для выпечки хлебных и кондитерских изделий; в моечных, обезвоживающих, охладительных, сортировочных и других установках. |