Кожушко конспект лекций по МНТ. Конспект лекций по дисциплине машины непрерывного транспорта екатеринбург 2010 Содержание Стр. Введение 7

Скачать 16.3 Mb. Скачать 16.3 Mb.

|

|

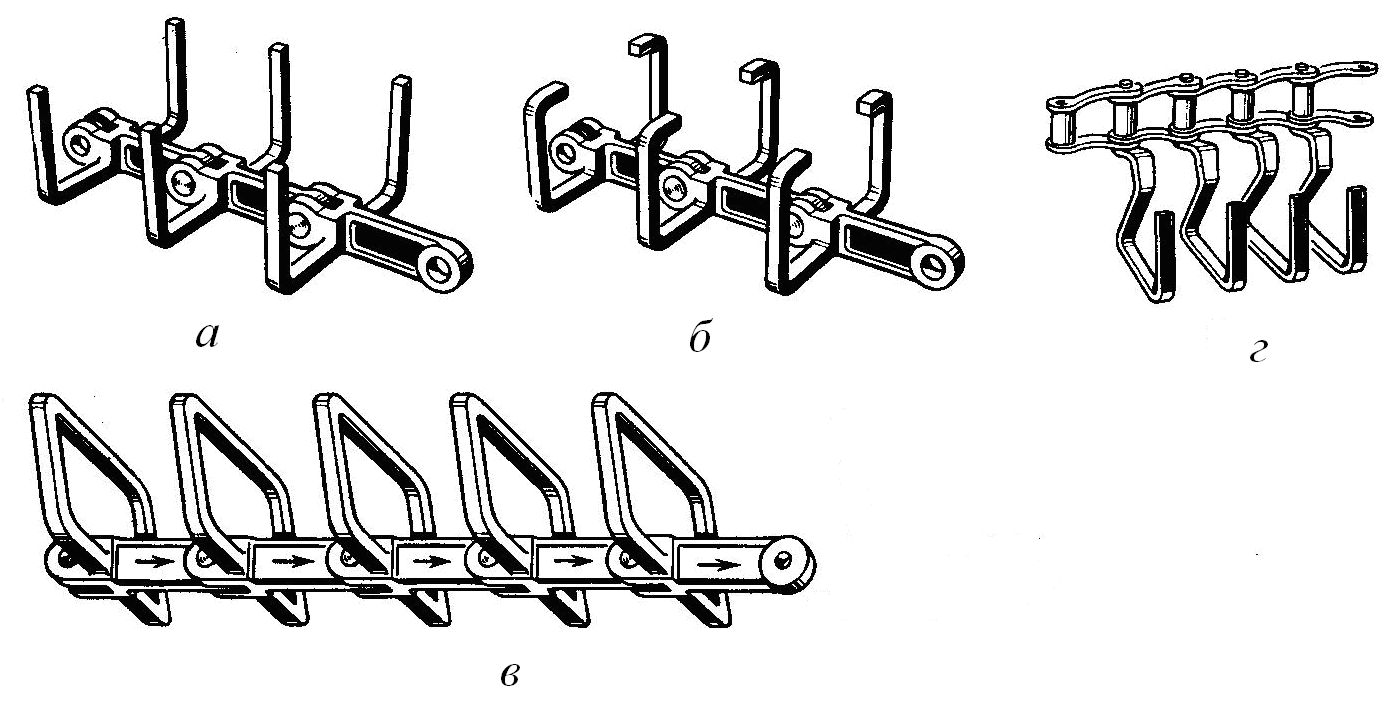

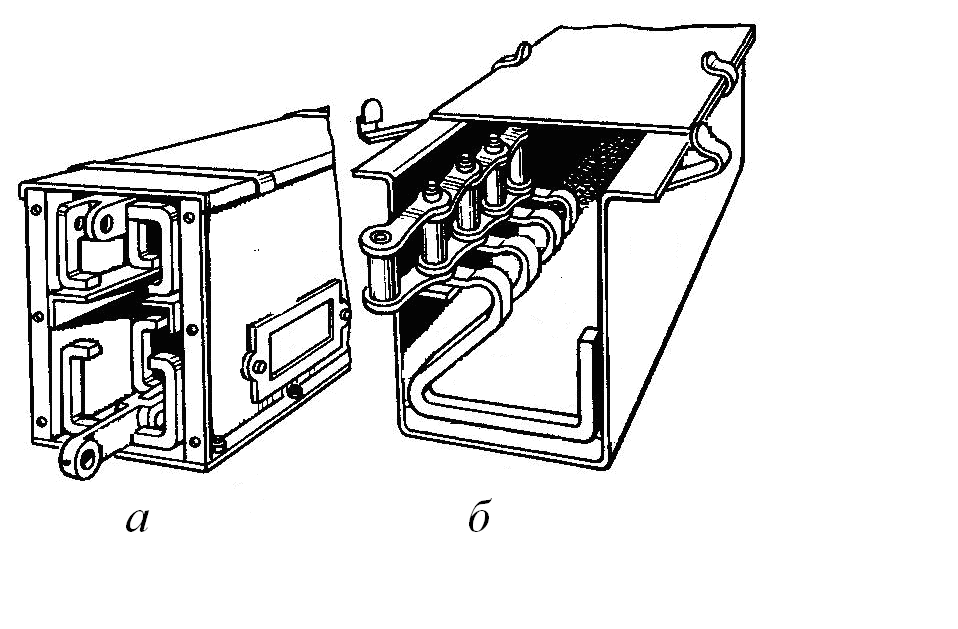

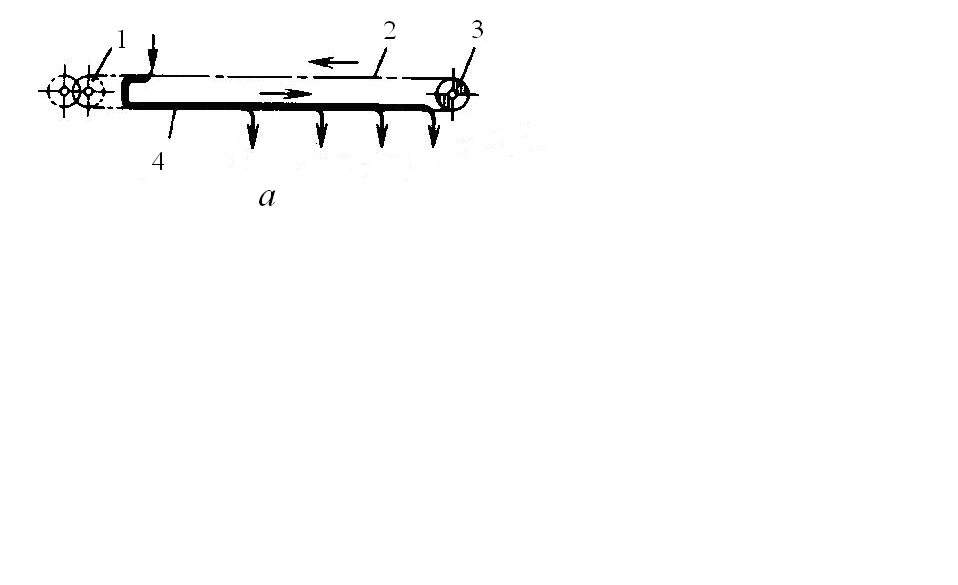

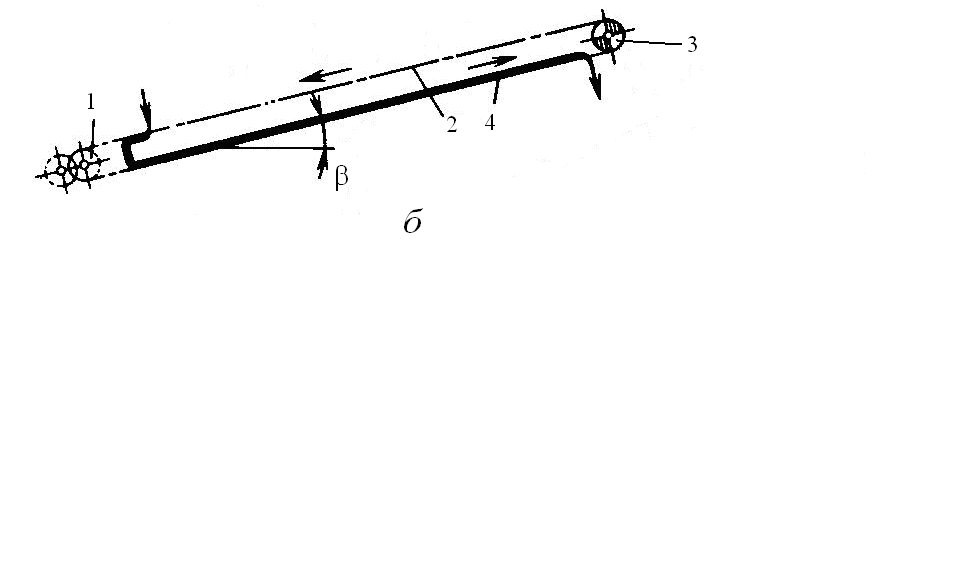

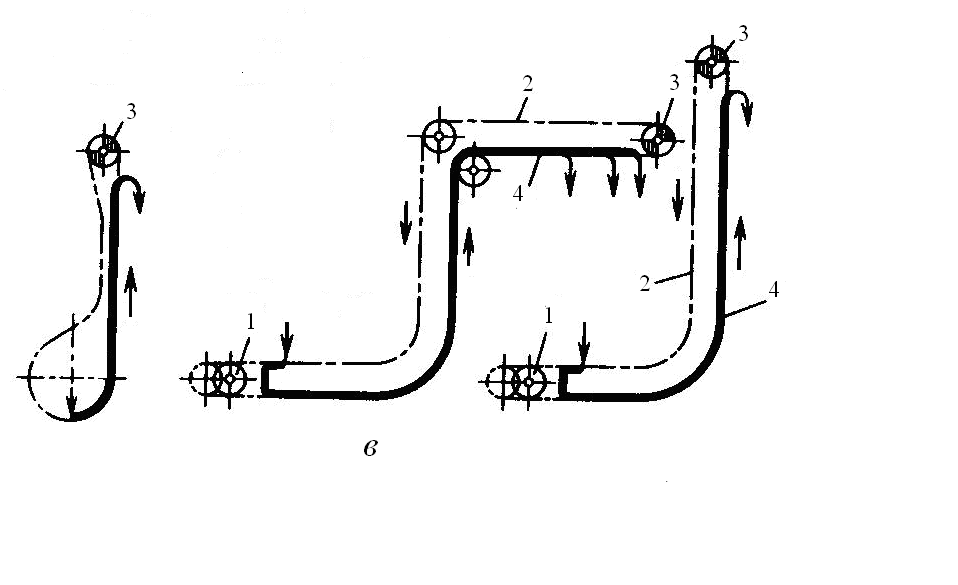

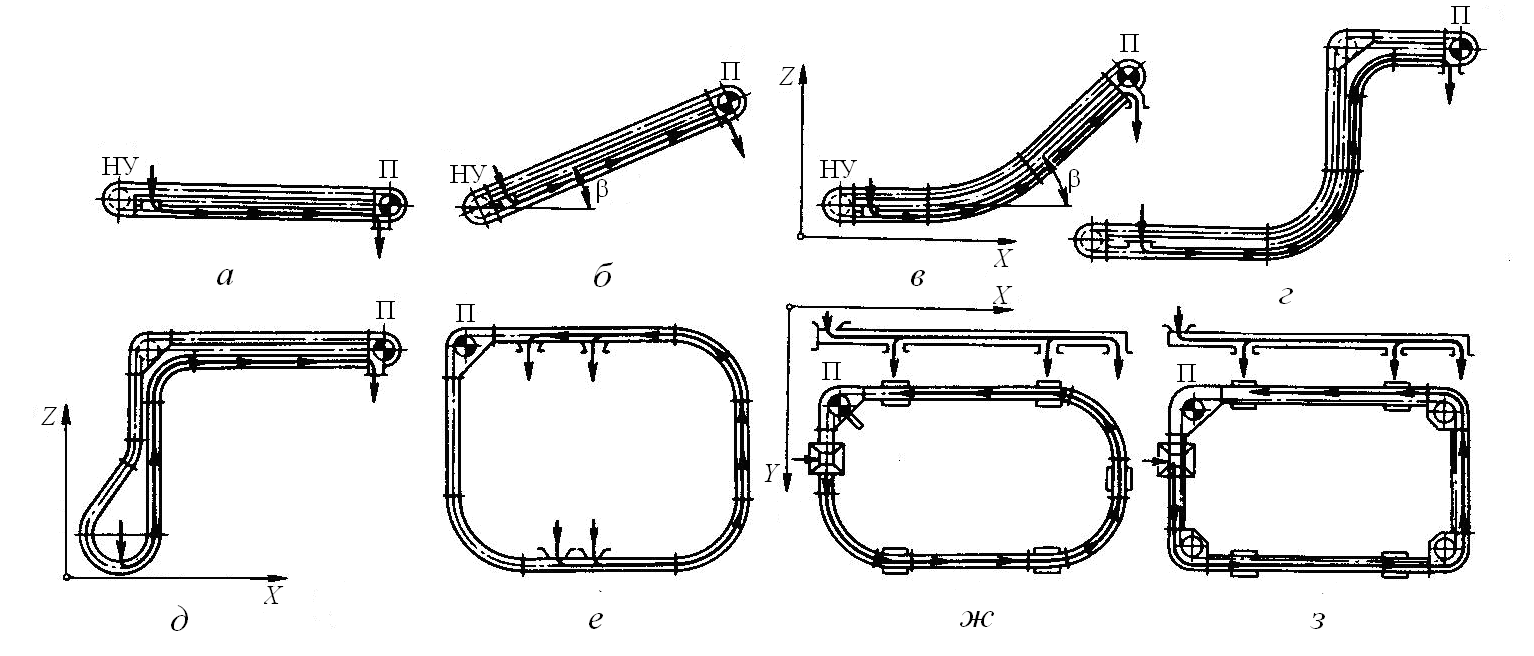

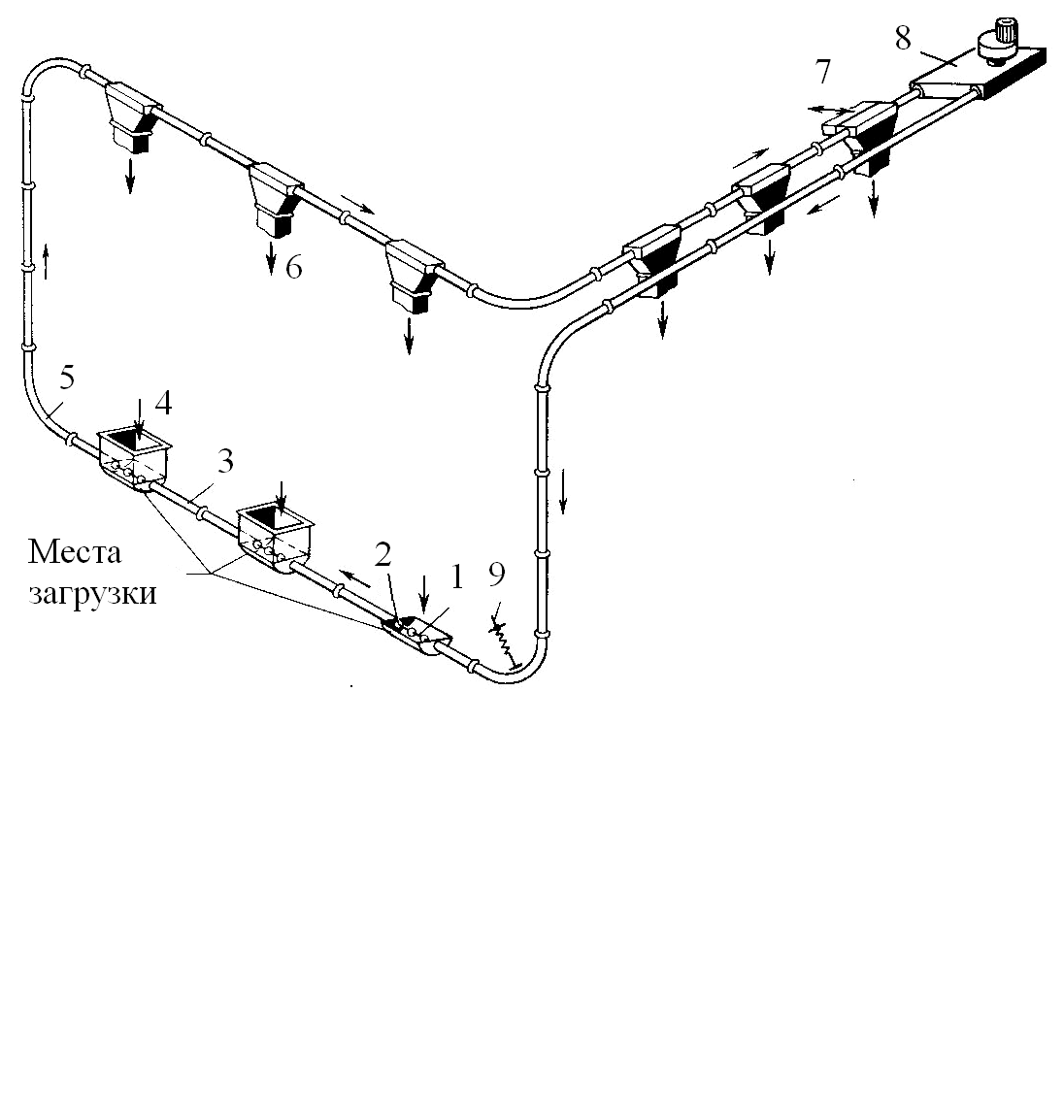

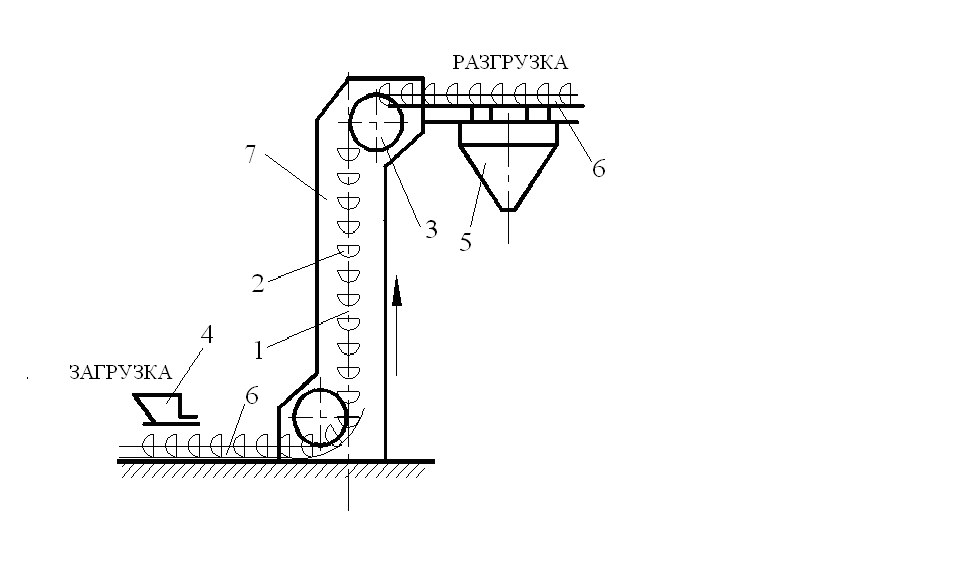

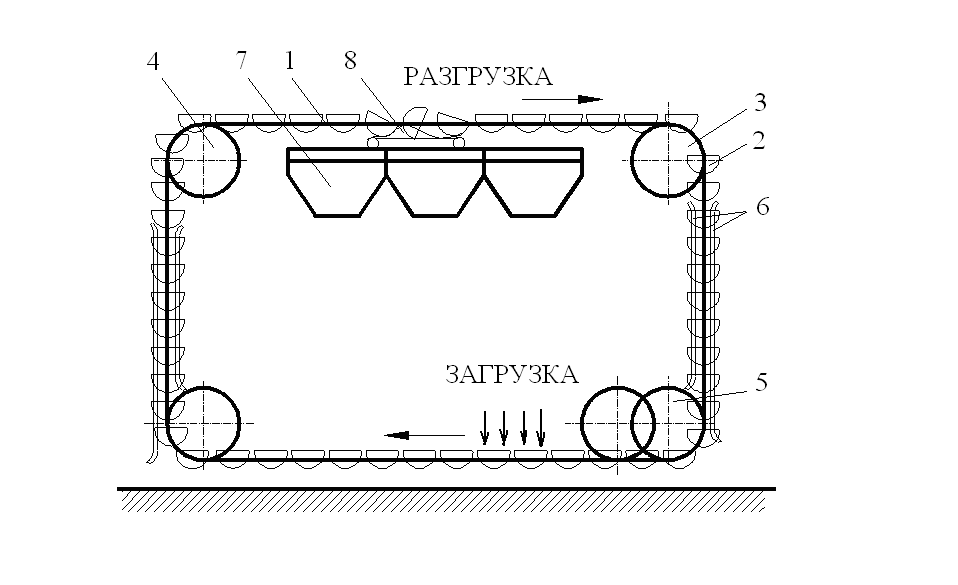

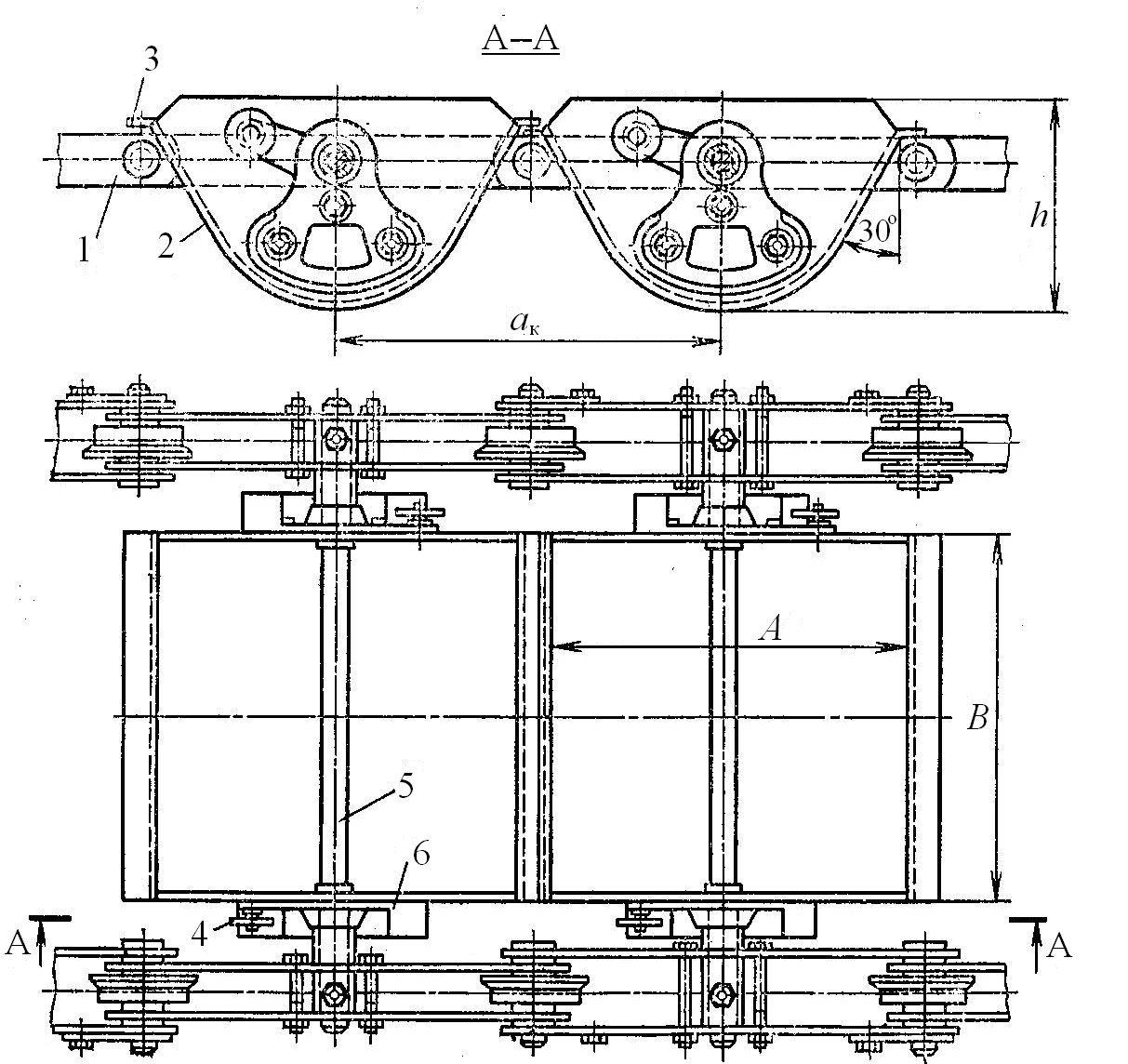

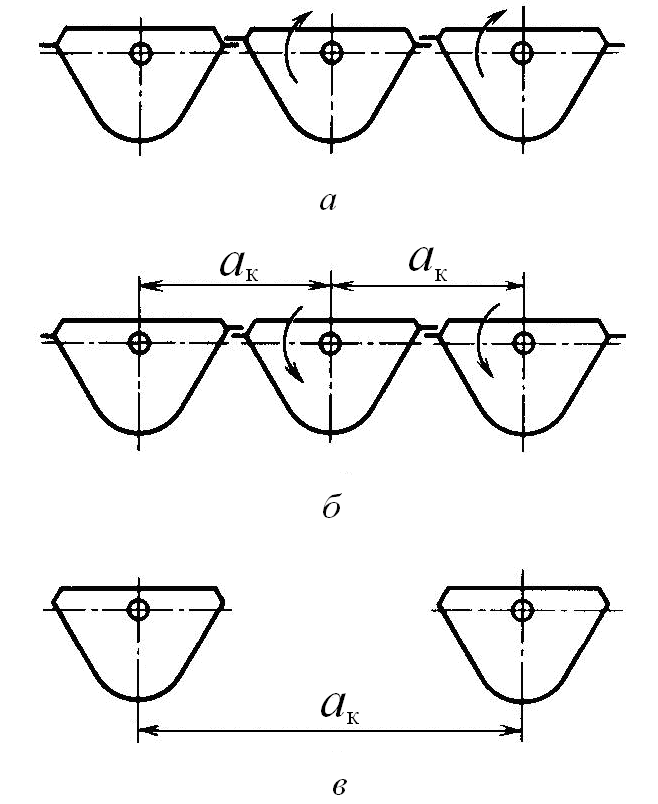

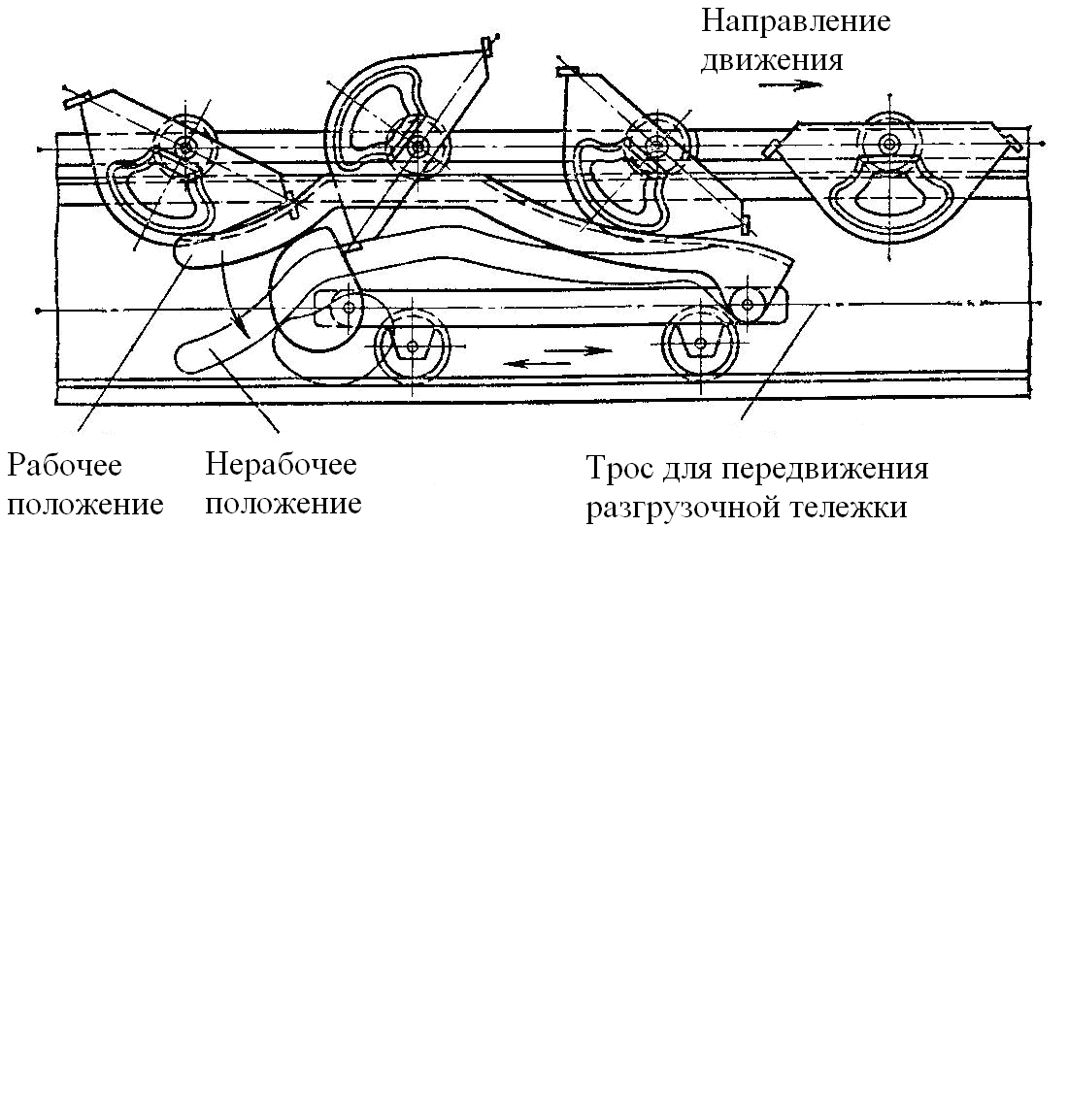

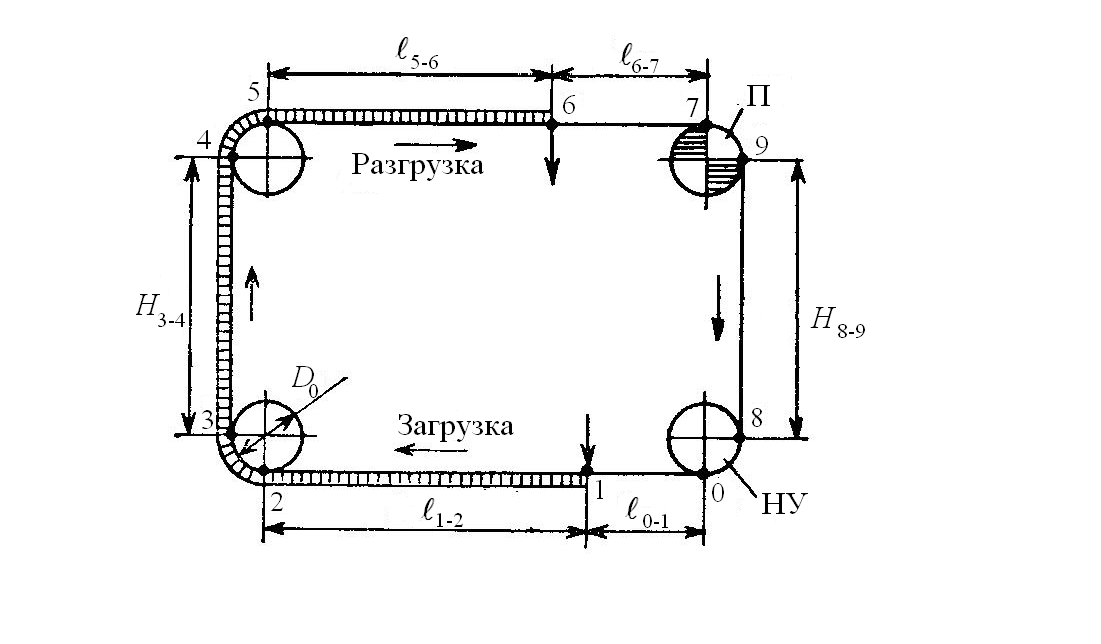

7.2 Конвейеры со сплошными низкими скребками Скребковые конвейеры с низкими скребками имеют закрытый каркас, нижняя часть которого образует желоб, цепь имеет вертикально замкнутое расположение, она огибает приводную и натяжную звездочки и опирается ходовыми катками на направляющие. Груз перемещается в желобе конвейера сплошным слоем, высота h которого в 2–6 раз больше высоты скребков, и образует сплошное тело волочения высотой, превышающей высоту скребка. Высота скребков в несколько раз меньше высоты бортов желоба. Груз засыпается в желоб через холостую ветвь и отверстие в крышке. Нижняя ветвь цепи является рабочей, обратная (верхняя) ветвь движется по направляющим путям или роликам. Возможно исполнение с двумя рабочими ветвями, которые перемещают груз в разных направлениях. Конвейеры с низкими скребками имеют углы наклона до 60º. Применяются для горизонтального и наклонного транспортирования хорошо сыпучих, пылевидных, зернистых, мелкокусковых грузов при нормальных и повышенных (до 700ºС) температурах, имеют вертикально замкнутое расположение цепи. Основные параметры конвейеров со сплошными низкими скребками: углы наклона трассы до 60º; длина транспортирования до 100 м; производительность до 700 т/ч; ширина желоба 125–1000 мм; скорость транспортирования 0,1–0,4 м/с. Преимуществами конвейеров с низкими скребками являются: герметичность процесса транспортирования; сложность трассы; широкий диапазон производительности; возможность перемещения горячих грузов. К недостаткам относятся: изнашивание цепей, скребков и желоба; возможность всплывания цепи над перемещаемым грузом. Тяговым элементом скребковых конвейеров с погруженными скребками являются пластинчатые втулочные и роликовые или специальные вильчатые цепи с шагом 160 и 200 мм. Скребки изготавливают из плоской, профильной и листовой полосы. В одноцепных конвейерах скребки приваривают к звену цепи перпендикулярно или под углом 85º к его продольной оси. В двухцепных конвейерах скребки крепят к звеньям с помощью толстых шплинтов. Желоб конвейера выполняется в виде единого сварного каркаса из листовой стали толщиной 2–4 мм или в виде двух отдельных желобов, изготовленных из швеллеров и листовой стали. Привод конвейеров – редукторный. Поворотными и отклоняющими устройствами являются направляющие блоки, звездочки и неподвижные шины. Натяжное устройство – винтовое или пружинно-винтовое. При транспортировании горячего груза для сохранения его температуры каркас конвейера выполняют с двойными стальными стенками, между которыми находится теплоизоляционный материал. Для охлаждения горячего груза дно желоба конвейера оснащают охладительной камерой, в секции которой непрерывно подается холодная вода, при этом горячие грузы перемещаются тонким слоем при небольшой скорости (0,01–0,16 м/с2). 7.3 Конвейеры с контурными скребками Конвейеры с контурными скребками имеют закрытый желоб, разделенный на две части, внутри которых движутся рабочая и обратная ветви цепи с фигурными скребками, повторяющими три стенки контура сечения желоба (рис. 7.7). Применяются для перемещения насыпных грузов в горизонтальной, круто наклонной и вертикальной плоскостях. Фигурные (контурные) скребки, армируя насыпной груз, перемещают его не отдельными порциями, а сплошной массой, заполняющей на горизонтальных участках почти все сечение желоба. Контурные скребки более эффективно, чем низкие сплошные скребки, передают движущую силу на все сечение насыпного груза, позволяя перемещать груз в крутонаклонной и вертикальной плоскостях.  Рис. 7.7 Ходовая часть конвейеров с контурными скребками: а, б, в – вертикально замкнутых; г – горизонтально замкнутых Конвейеры с контурными скребками имеют вертикально и горизонтально замкнутое расположение ходовой части (рис. 7.8).  Рис. 7.8 Поперечные сечения конвейеров с контурными скребками: а – вертикально замкнутых; б – горизонтально замкнутых Горизонтально замкнутые конвейеры (рис. 7.8, б) используют как распределительные, вертикально замкнутые конвейеры могут иметь трассы с горизонтальными, наклонными вертикальными участками (рис. 7.8) и применяются для перемещения пылевидных, легкосыпучих, зернистых и сортированных мелкокусковых грузов. Основными параметрами конвейеров с контурными скребками являются: производительность до 60 т/ч; длина трассы до 50 м; высота подъема до 15–20 м; скорость перемещения – 0,1–0,25 м/с.    Рис. 7.9 Схемы трасс вертикально замкнутых конвейеров с контурными скребками: а – горизонтальная; б – наклонная; в – комбинированная; 1 – натяжное устройство; 2 – нерабочая ветвь; 3 – привод; 4 – рабочая ветвь Конвейерами с контурными скребками (рис. 7.10) не рекомендуется перемещать абразивные, влажные и липкие грузы, а также грузы с трудно дробимыми кусками, которые могут заклинивать между скребками и желобом, создавая значительные сопротивления движению и провоцируя выход из строя всей установки.  Рис. 7.10 Элементы конвейеров с контурными скребками: а, б – расположение зон загрузки и разгрузки на конвейере с вертикальными участками; в – участок поворота трассы; г, д – расположение зон загрузки и разгрузки на конвейере с горизонтальными участками; 1 – рабочая ветвь; 2 – желоб; 3 – холостая ветвь; 4 – приводная звездочка; 5 – скребок; 6 – поворотный барабан; 7 – патрубок для возврата просыпавшегося груза К преимуществам конвейеров с контурными скребками относятся: герметичность трассы; возможность промежуточной загрузки; разнообразие трасс перемещения. Недостатками конвейеров с контурными скребками являются: интенсивное изнашивание скребков, цепи и желоба; невозможность транспортирования липких грузов и грузов с твердыми включениями. Тяговым элементом конвейеров является пластинчатая, разборная или вильчатая цепь. Контурные скребки изготавливают из стали, чугуна или пластмассы, прикрепляют к цепям или изготавливают заодно со звеньями цепи. 7.4 Трубчатые скребковые конвейеры Имеют трассы разнообразной конфигурации в вертикальной и горизонтальной плоскостях и в пространстве (рис. 7.11). Используются для перемещения пылевидных, порошкообразных, зернистых и мелкокусковых грузов (с частицами размером в 5–10 раз меньше внутреннего диаметра трубы): строительные материалы, продукты пищевой или химической промышленности и др. Трубчатые скребковые конвейеры используются не только как самостоятельные транспортирующие установки, но и как элементы технологических линий различных производств. Герметичность трубчатых конвейеров позволяет перемещать сыпучие, вязкие, горячие, пахучие и ядовитые грузы, а также жидкие и полужидкие нелипкие грузы при производстве пищевых продуктов и комбикормов; строительных материалов; продукции химической и нефтехимической промышленности; в металлургическом производстве. Непригодны для транспортирования крепких, липких и слеживающихся грузов.  Рис. 7.11 Схемы вертикально и горизонтально замкнутых трубчатых скребковых конвейеров Цепь со скребками круглого или прямоугольного сечения (по форме трубы) движется внутри герметичной трубы и перемещает непрерывным потоком насыпной груз. Скребки полностью перекрывают сечение трубы, обеспечивая эффективное перемещение сыпучего груза. Цепь получает движение от привода, а первоначальное натяжение – от натяжного устройства, расположенного на поворотных участках трубы (рис. 7.12). Зоны загрузки и разгрузки располагаются в любом месте горизонтальных участков конвейера, в местах загрузки устанавливают решетки для предотвращения попадания крупных кусков в трубу и заклинивания скребков, у последнего места разгрузки устанавливается вибрационное очистное устройство. Повороты в горизонтальной и вертикальной плоскостях обеспечиваются поворотными блоками, звездочками или криволинейными участками трубы. Основными параметрами трубчатых скребковых конвейеров являются: производительность 4–35 м3/ч; скорость движения 0,16–0,4 м/с; длина прямолинейных участков до 60 м, высота до 20 м, общая длина трассы до 80 м; углы наклона трассы до 40º.  Рис. 7.12 Схема трубчатого скребкового конвейера: 1 – цепь; 2 – скребки; 3 – труба; 4 – загрузочное устройство; 5 – поворотные устройства; 6 – разгрузочный бункер; 7 – очистное устройство; 8 – привод; 9 – натяжное устройство Преимуществами трубчатых конвейеров являются: простота конструкции; герметичность; разнообразие трасс перемещения; возможность использования стандартных труб и цепей; высокий коэффициент заполнения трубы. К недостаткам относятся: повышенный износ трубы и скребков, особенно на криволинейных участках при транспортировании абразивных грузов. Тяговым элементом трубчатых скребковых конвейеров служит одна разборная пластинчатая втулочная цепь с шагом 80 или 100 мм; калиброванная круглозвенная цепь; в редких случаях используется канат. Скребки являются грузонесущим элементом трубчатого скребкового конвейера, изготавливаются из стали, чугуна, пластмассы или резины толщиной 10–20 мм, соединяются с цепью с помощью сварки или болтового соединения. Крепление скребков к тяговой цепи может быть центральным, симметричным или асимметричным. Шаг скребков ас выбирается в зависимости от шага тяговой цепи tц и диаметра трубы D. Шаг скребков должен быть кратным двум шагам цепи. Диаметр скребка принимают на 10–15 мм меньше внутреннего диаметра трубы. Шаг скребков ас = k1tц = k2D, (7.15) где k1 , k2 – конструктивные коэффициенты. Привод трубчатых скребковых конвейеров обычного типа со звездочкой и редуктором. Электродвигатель с редуктором соединяют упругой муфтой или клиноременной передачей. Натяжное устройство – винтовое, пружинно-винтовое и грузовое, ход натяжного устройства – не менее 1,6 шага цепи. Поворотными устройствами конвейеров (рис. 7.13) являются блоки с гладким ободом или звездочки, установленные в герметичном кожухе со смотровыми люками или плавные закругления неподвижной трубы по радиусу 1,2–2 м.  Рис. 7.13. Схемы элементов трубчатых скребковых конвейеров: а – загрузочное устройство; б, в – поворотное устройство Секции средней части конвейера изготавливают из стандартных труб длиной 4–6 м и соединяют между собой болтовыми соединениями. В секциях и кожухах устанавливают герметичные люки для осмотра и ремонта ходовой части. Очистное устройство – вибрационное с эксцентриком, внутреннюю поверхность трубы очищают специальными очистными скребками из резины или с резиновым бандажом увеличенного диаметра. При расчете трубчатых скребковых конвейеров по заданной расчетной производительности определяется внутренний диаметр трубы конвейера, который округляется до ближайшего большего значения в соответствии с нормальным рядом. Тяговый расчет выполняется методом обхода по контуру. Первоначальное натяжение цепи S0 для конвейеров с прямолинейной трассой принимают S0 = 500–1000 Н; для конвейеров с комбинированной трассой S0 = 1500–2000 Н. 8. СКРЕБКОВО-КОВШОВЫЕ, КОВШОВЫЕ И ЛЮЛЕЧНЫЕ КОНВЕЙЕРЫ 8.1 Основные типы, устройство, назначение и применение Скребково-ковшовые и ковшовые конвейеры предназначены для перемещения насыпных грузов, люлечные – для перемещения штучных грузов. Скребково-ковшовые, ковшовые и люлечные конвейеры имеют сложные трассы перемещения в вертикальной плоскости. Скребково-ковшовые и ковшовые конвейеры – это двухцепные транспортирующие машины для перемещения насыпных грузов по сложным вертикально замкнутым трассам с горизонтальными и вертикальными участками. Конвейеры с жестко закрепленными ковшами называют скребково-ковшовыми, а с шарнирно подвешенными ковшами – ковшовыми. Тяговым элементом являются две пластинчатые катковые цепи. Скребково-ковшовые конвейеры применяются для транспортирования малоабразивных хорошо сыпучих грузов и используются в основном как распределительные для подачи угля по бункерам на ТЭЦ и котельных установках. Такими конвейерами не рекомендуется перемещать влажные и липкие грузы из-за сложности разгрузки и очистки грузонесущих элементов. Ковшовые конвейеры используются для перемещения сухих, хорошо сыпучих грузов на предприятиях химической и угольной промышленности, в системах топливоподачи электростанций, для подъема угля из шахты. Люлечные конвейеры по конструкции подобны ковшовым, но вместо ковшей используются шарнирно-подвешенные полки (люльки). Преимуществами скребково-ковшовых, ковшовых и люлечных конвейеров являются: бесперегрузочное транспортирование по сложной трассе; удобство промежуточной разгрузки на горизонтальных участках (для скребково-ковшовых и ковшовых) и на вертикальных участках (для люлечных); возможность транспортирования горячих грузов. Недостатки скребково-ковшовых, ковшовых и люлечных конвейеров: сложность конструкции; большая масса ходовой части; крошение груза и повышенный износ трущихся частей (желоба и ковшей) в скребково-ковшовых конвейерах; большое количество шарниров. 8.2 Скребково-ковшовые конвейеры Скребково-ковшовый конвейер (рис. 8.1) соединяет в себе принцип действия двух типов машин – скребкового конвейера и ковшового элеватора и работает на горизонтальных участках как скребковый конвейер в желобе, а на вертикальной (восходящей) ветви как вертикальный элеватор.  Рис. 8.1 Схема скребково-ковшового конвейера: 1 – тяговые цепи; 2 – ковши; 3 – привод; 4 – питатель; 5 – приемный бункер; 6 – желоб; 7 – кожух Скребково-ковшовые конвейеры имеют две замкнутые тяговые цепи с жестко прикрепленными к ним ковшами, которые на горизонтальных участках движутся внутри желоба, а на вертикальных – внутри закрытого направляющего кожуха. Цепи с ковшами на горизонтальных участках перемещаются на ходовых катках по направляющим путям, а на вертикальных участках поднимаются внутри направляющих путей, которые не позволяют ковшам отклоняться в стороны. Загрузка производится на нижнем горизонтальном участке, разгрузка происходит в любом месте верхнего горизонтального участка через отверстия в дне желоба. Верхняя звездочка в конце рабочей ветви является приводной, другая верхняя звездочка – натяжной. Желоб и кожух конвейера поддерживаются опорными металлоконструкциями, на которых установлены направляющие пути. Основные параметры скребково-ковшовых конвейеров: производительность до 200 м3/ч, длина горизонтальных участков до 100 м, высота подъема до 25 м; ширина ковшей 300–1200 мм, скорость транспортирования до 0,5 м/с. Тяговым элементом скребково-ковшового конвейера являются две бесконечно замкнутые пластинчатые катковые цепи с ребордами на катках на подшипниках качения или скольжения. Привод редукторный с автоматическим тормозным устройством. Натяжные устройства винтовые или пружинно-винтовые, ход натяжного устройства равен 1,5–2 tц .Привод и натяжное устройство в зависимости от конфигурации трассы располагают как в верхней, так и в нижней части конвейера. Ковши скребково-ковшовых конвейеров имеют призматическую форму и изготавливаются сварными из листовой стали толщиной 3–8 мм. Ширина ковшей В = 300–1200 мм; вылет А = 300–600 мм; глубина h1 = 150–300 мм; шаг ак – не менее двух шагов цепи. Объем ковшей скребково-ковшовых конвейеров где Q – производительность, т/ч; ак – шаг ковшей, м; v – скорость движения (v= 0,16–0,6 м/с); ρ – плотность груза, кг/л; – коэффициент заполнения ковшей (= 0,75–0,9). При транспортировании кусковых грузов величину вылета ковша А необходимо проверить по условию кусковатости А ≥ Х3 а, (8.2) где а – размер максимального типичного куска груза, мм; Х3 – коэффициент кусковатости, для сортированных грузов Х3 = 3–5; для рядовых грузов Х3 = 2,5–3. Тяговый расчет выполняют методом обхода по контуру. Сопротивления на прямолинейных горизонтальных участках определяют так же, как для скребковых конвейеров, с теми же коэффициентами. На вертикальных участках для загруженной ветви сопротивление движению равно силе тяжести ходовой части с грузом, для незагруженной ветви – силе тяжести (без груза). Первоначальное натяжение цепи принимают S0 = Smin = 3000–10000 Н. 8.3 Ковшовые конвейеры 8.3.1 Элементы конвейеров, выбор основных параметров. Ковшовые конвейеры (рис. 8. 2) имеют схемы трассы такие же, как и скребково-ковшовые, но их конструкции и способ перемещения груза имеют существенные отличия. Ковшовые конвейеры перемещают сухие, хорошо сыпучие пылевидные, зернистые и мелкокусковые грузы на предприятиях химической и угольной промышленности, цементных заводах и др.; имеют такие же схемы трассы, как и скребково-ковшовые конвейеры. Ковши размещаются между двумя пластинчатыми катковыми цепями на свободных шарнирах, ось подвешивания ковша располагается выше его центра тяжести, благодаря чему ковши постоянно сохраняют устойчивое отвесное положение на всех участках трассы без дополнительной фиксации  Рис. 8.2 Схема ковшового конвейера: 1 – катковые цепи; 2 – ковши; 3 – привод; 4 – отклоняющие звездочки; 5 – натяжное устройство; 6 – направляющие рельсы; 7 – приемный бункер; 8 – разгрузочное устройство  Рис. 8.3 Ходовая часть ковшового конвейера с сомкнутыми ковшами: 1 – цепь; 2 – ковши с закругленным днищем; 3 – козырьки; 4 – ролик; 5 – ось; 6 – упоры и автоматический возврат в исходное положение после опрокидывания для разгрузки (рис. 8.3). Загрузка производится на нижнем горизонтальном участке, разгрузка – в любом месте верхнего горизонтального участка. Основные параметры ковшовых конвейеров: ширина ковшей 400; 500; 650; 800; 1000 мм; скорость движения полотна 0,16 – 0,4 м/с; производительность 10–500 т/ч; длина горизонтальных участков до 150 м; высота подъема до 60 м. Привод редукторный с автоматическим тормозным устройством, натяжное устройство – винтовое, пружинно-винтовое. Основным недостатком является возможность раскачивания и ударов ковшей друг о друга при скорости более 0,4 м/с. Ходовая часть ковшового конвейера выполняется с сомкнутыми и расставленными ковшами. Ковши ковшового конвейера выполняются сварными из листовой стали толщиной 2–6 мм и подвешивают на консольных осях, которые установлены на пластинах цепи [2]. Ковши устанавливают сплошным сомкнутым строем или расставленными на ходовой части (рис. 8.4). Сомкнутые ковши имеют наибольшее распространение, зазор между ними перекрывается планками-козырьками, что обеспечивает непрерывную загрузку. Расставленные ковши располагаются на некотором расстоянии друг от друга, поэтому загрузка производится порционно с помощью дозирующих устройств.  Рис. 8.4 Схемы ходовой части конвейера с сомкнутыми (а, б) и расставленными (в) ковшами Разгрузка ковшей (рис. 8.5) выполняется с помощью принудительного воздействия на них направляющих шин, установленных на тележке, передвигаемой по всему фронту разгрузки.  Рис. 8.5 Разгрузочное устройство ковшового конвейера Ковши конвейера упираются направляющими в нажимную шину и опрокидываются до полного опорожнения. Разгрузочные шины могут быть установлены стационарно в одном или нескольких пунктах. Тяговым элементом ковшовых конвейеров являются две пластинчатые цепи с катками с ребордами на подшипниках скольжения или качения с шагом 315, 400, 500, 630, 800 и 1000 мм. Движение полотну передается от редукторного привода с тормозным устройством. Натяжение цепей производится с помощью винтового, пружинно-винтового или грузового натяжного устройства, ход натяжного устройства Х ≥ 1,6 tц. Привод устанавливается после участков с наибольшим сопротивлением, т. е. после длинных горизонтальных загруженных участков и участков с большими подъемами. Натяжное устройство устанавливается в месте наименьшего натяжения тяговых цепей, т. е. в месте спуска холостой ветви конвейера. 8.3.2 Особенности расчета ковшового конвейера Расчет ковшового конвейера выполняется в два этапа: предварительное определение основных параметров и ходовой части по исходным данным; поверочный расчет с параметрами, определенными в первом этапе. Производительность ковшового конвейера  , (8.3) , (8.3)где v0 – объем ковша, л; v = 0,16–0,4 м/с – скорость конвейера; ψ = 0,7–0,85 – коэффициент заполнения ковшей (меньшее значение для кусковых, большее – для хорошо сыпучих пылевидных и зернистых грузов); ак – шаг ковшей, м. Размеры ковша проверяют по условию кусковатости. Предварительное натяжение тяговых цепей Smax= {S0+ω[(qг+q0)Lг+q0Lх] + (qг+q0)H}(1+0,1y), (8.4) гдеS0 – начальное натяжение цепей, принимается S0 = 20–30 кН; Lг – длина загруженных горизонтальных участков, м; Lх – длина порожних горизонтальных участков, м; Н – высота подъема груза, м; у – количество поворотных устройств (включая НУ). Расчетное усилие на одну цепь Sрасч = 1,15Smax / 2. (8.5) Расчет размеров тяговых цепей проводится с учетом динамических нагрузок. По расчетному усилию выбирают тяговую цепь и определяют нагрузки q0иqг, q0 – распределенная масса движущихся частей, q0 = (250–300)В, В – ширина ковша, м; qг – распределенная масса груза на 1м полотна конвейера, qг = Q/ 3,6v. Определение сил сопротивлений. На горизонтальных прямолинейных участках: – для загруженной ветви Wг= (qг+q0)Lгω; – для холостой ветви Wх = q0Lхω. На поворотных и натяжных устройствах Wзв = Sn-1(ξ – 1), (8.6) где Sn-1 – натяжение перед поворотным устройством, Н; ξ – коэффициент сопротивления движению на ходовой части на поворотных и натяжных устройствах. Сопротивления на разгрузочных участках Wр = 1,2 (mкg + qгtк), (8.7) где mк – масса порожнего ковша, кг; tк – шаг ковша, м. Максимальное натяжение цепей Smax = Sнб. Окружное усилие на приводных звездочках P0 = Sнб – Sсб (8.8) Крутящий момент на приводном валу Мпр = (Р0D0) / 2 ηпр , (8.9) где D0 – диаметр начальной окружности приводных звездочек, см; ηпр = 1 / ξ – кпд привода вала. Мощность электродвигателя N= vk3ΣW/η, (8.10) где k3 – коэффициент запаса; По рассчитанной мощности двигатель выбирается по каталогу. Тормозной момент Мт = (qгH – cтΣW)(D0 / 2)ηпр = [qг Н – ст(Р – qг Н)] (D0 / 2)ηпр , (8.11) где ст – коэффициент уменьшения сопротивлений. Подробный тяговый расчет производится методом обхода по контуру (рис. 4.36), начиная с точки наименьшего сопротивления – точки (0), формулы для расчета представлены в табл. 4.5.  Рис. 8.6 Схема для подробного тягового расчета Поверочный тяговый расчет заключается в определении и последовательном суммировании сил сопротивления по контуру трассы: от точки наименьшего натяжения по направлению движения; от точки наименьшего натяжения против направления движения до привода. Таблица 8.1 Формулы к подробному тяговому расчету ковшового конвейера

| ||||||||||||||||||||||||||