Кожушко конспект лекций по МНТ. Конспект лекций по дисциплине машины непрерывного транспорта екатеринбург 2010 Содержание Стр. Введение 7

Скачать 16.3 Mb. Скачать 16.3 Mb.

|

|

2М-1200-5-ТК-200-2-5-2-М-РБ-ГОСТ20-85 2М – тип ленты (морозостойкая); 1200 – ширина ленты (мм); 5 – количество тканевых прокладок; ТК-200-2 – марка ткани прокладки тягового каркаса; 5 – толщина рабочей обкладки (мм); 2 – толщина нерабочей обкладки (мм); М – класс морозостойкой резины; РБ – резиновый борт 2Т1-1000-5-ТК-200-2-6-2-Т-1 2Т1 – тип ленты (теплостойкая); 1000 – ширина ленты (мм); 5 – количество тканевых прокладок; ТК-200-2 – марка ткани прокладки тягового каркаса; 6 – толщина рабочей обкладки (мм); 2 – толщина нерабочей обкладки (мм); Т-1 – тип резины обкладок ШТС(ТГ)ПВР-1000-1ПВ-1200-3-2 ШТС(ТГ)ПВР – ленты трудносгораемые на основе цельнотканого каркаса, обработанного поливинилхлоридной композицией; 1000 – прочность (Н/мм); 1ПВ – тип ленты; 1200 – ширина ленты (мм); 3 – толщина рабочей обкладки (мм); 2 – толщина нерабочей обкладки (мм) Конвейерные ленты поставляются в бухтах. Преимущества резинотканевой ленты: универсальность выполнения стыкового соединения; повышенная стойкость к продольным порывам; эластичность и высокая амортизационная способность при динамических нагрузках. Недостатки резинотканевой ленты: большое относительное удлинение (до 4%); увеличенные диаметры барабанов при большом числе прокладок. Преимущества резинотросовой ленты: высокая прочность; малое относительное удлинение при рабочих нагрузках (до 0,25%); повышенный срок службы. Недостатки резинотросовой ленты: большая масса; сложность выполнения стыкового соединения; склонность к продольным порывам и перегибам в вертикальной плоскости. Необходимое количество прокладок ленты i ≥KSmax / (Sp1B), (3.1) где K – коэффициент запаса прочности ленты; Smax – максимальное расчетное натяжение ленты, полученное тяговым расчетом, Н; Sp1 – прочность ткани прокладки, Н/мм ширины ленты; В – ширина ленты, мм. Коэффициент запаса прочности ленты K = K0/ (KпрKстKрKт), (3.2) где K0– номинальный запас прочности (при расчете по нагрузкам при установившемся движении K0 = 7, при поверочных расчетах K0 = 5); Kпр – коэффициент неравномерности работы прокладок; Kст – коэффициент прочности стыкового соединения концов ленты; Kр – коэффициент режима работы конвейера; Kт – коэффициент конфигурации трассы конвейера Толщины наружных обкладок на верхней и нижней сторонах ленты (табл. 3.1) выбирают в зависимости от свойств и размеров кусков груза, режима работы конвейера и частоты прохождения ленты через пункт загрузки. Резину для обкладок выбирают в зависимости от характеристики транспортируемого груза. Таблица 3.1 Зависимость толщины наружных обкладок от свойств груза

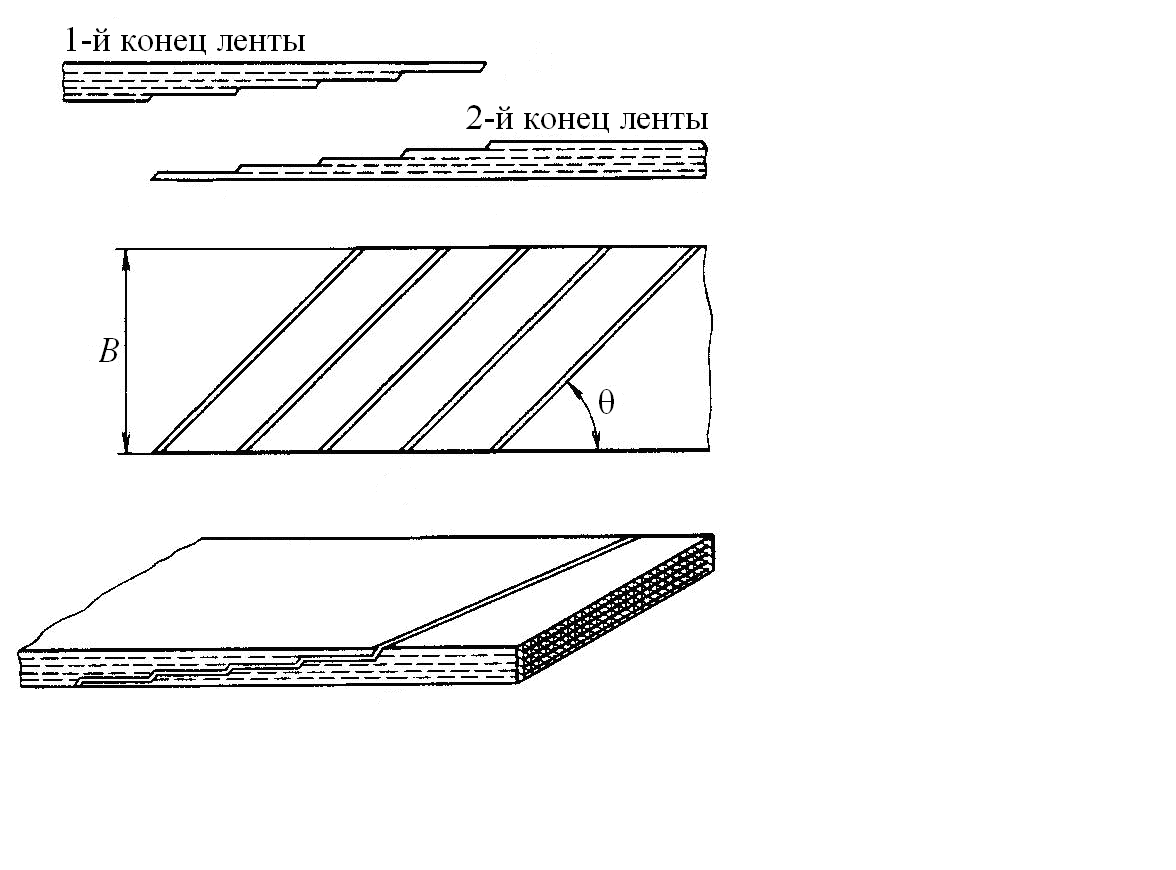

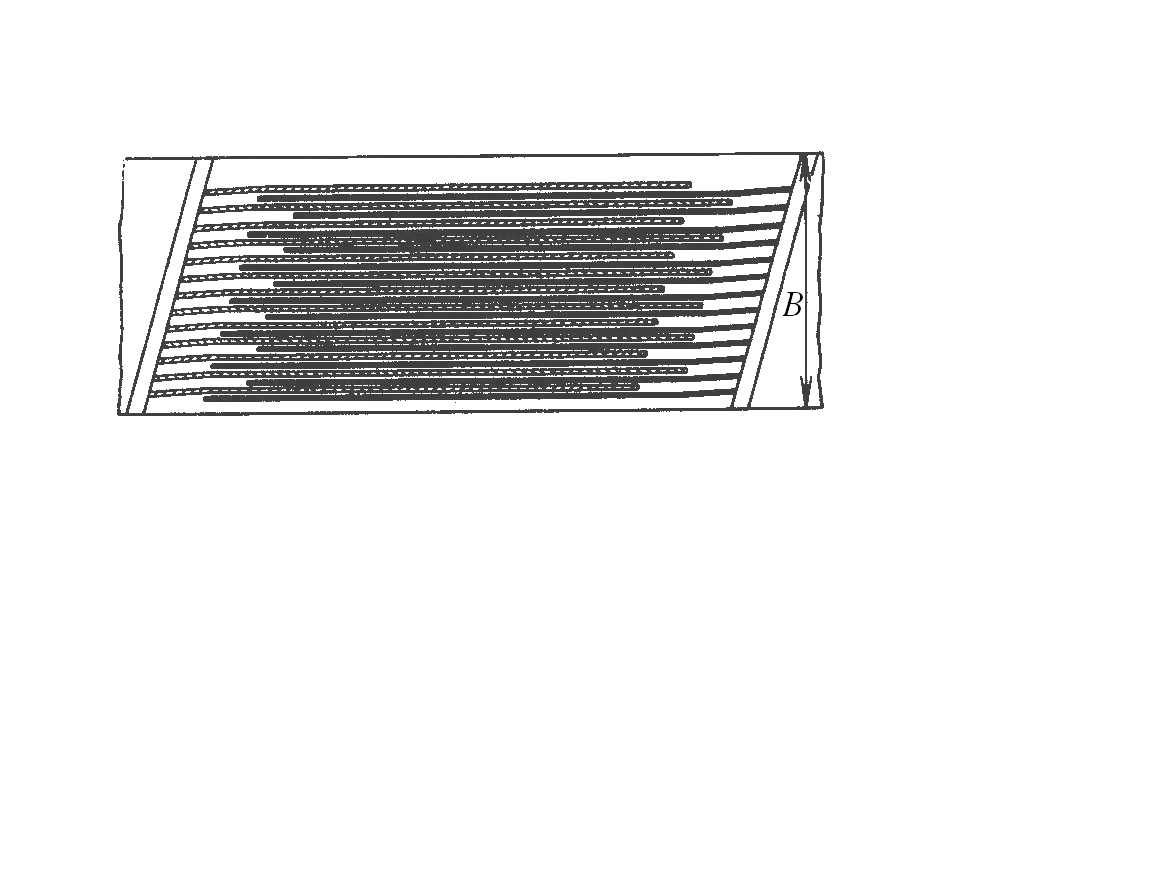

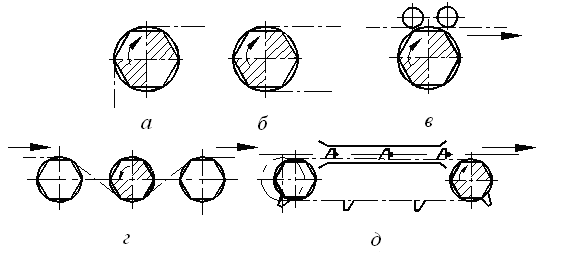

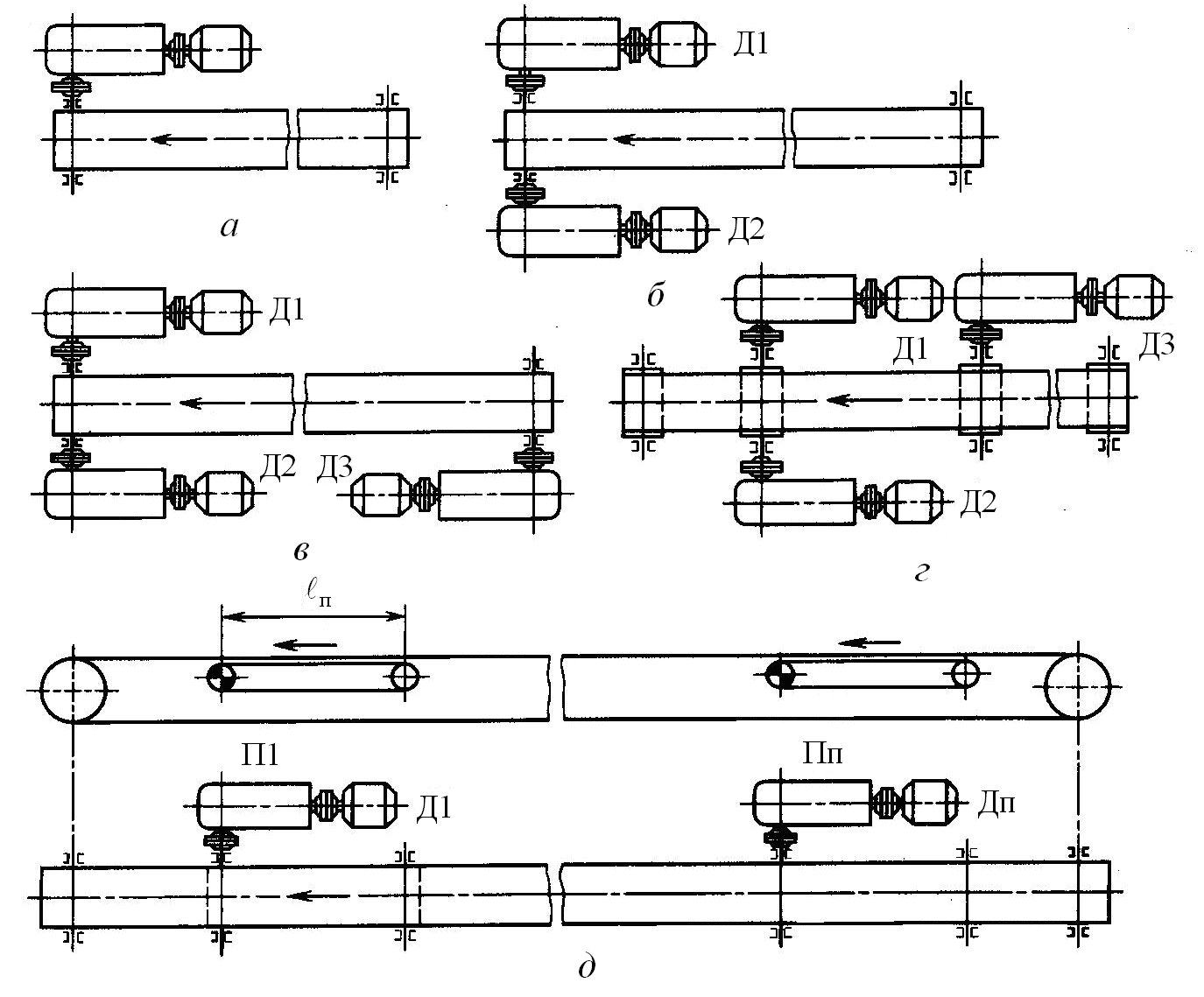

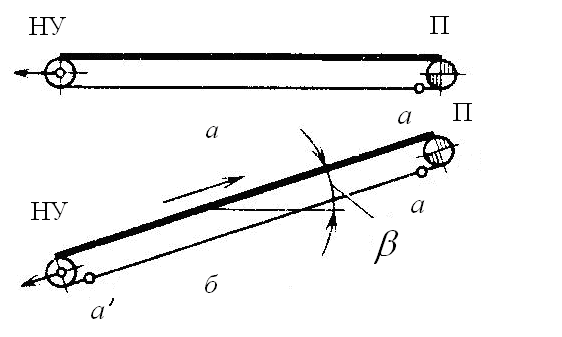

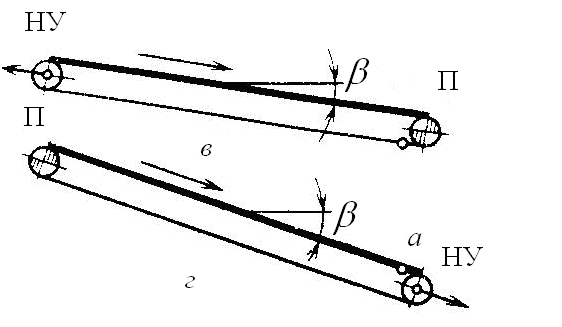

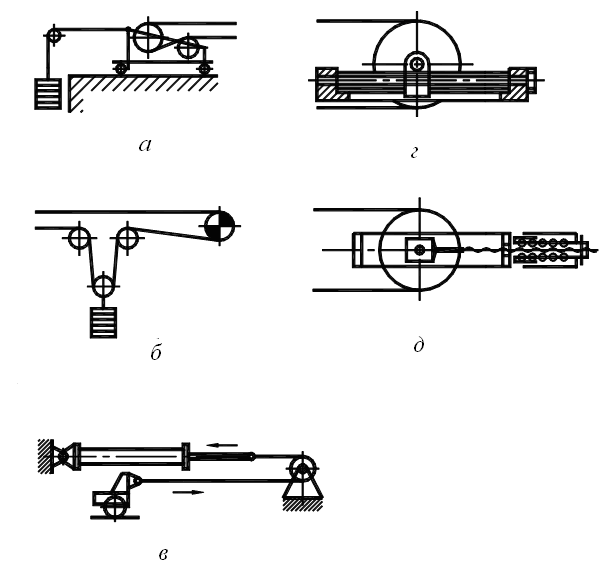

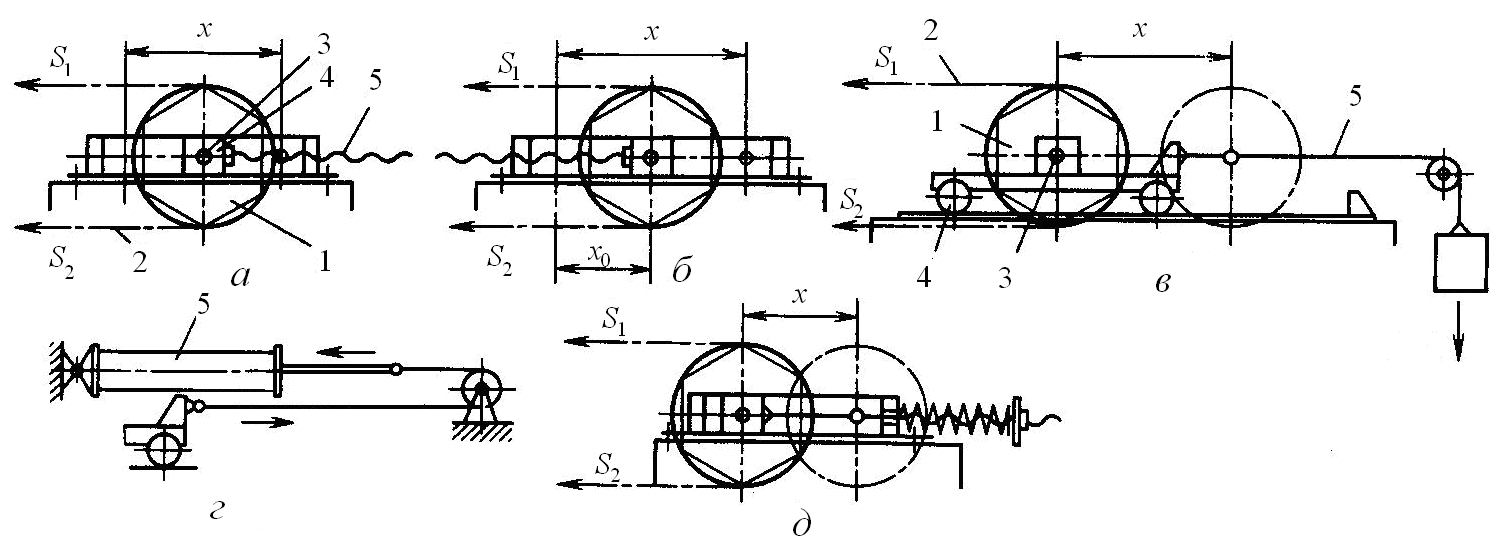

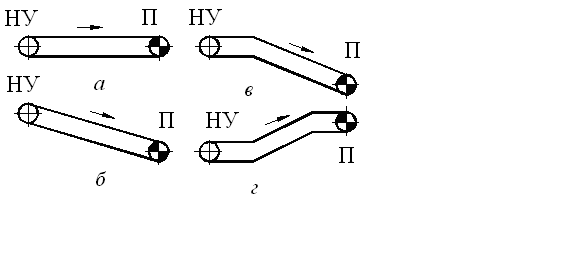

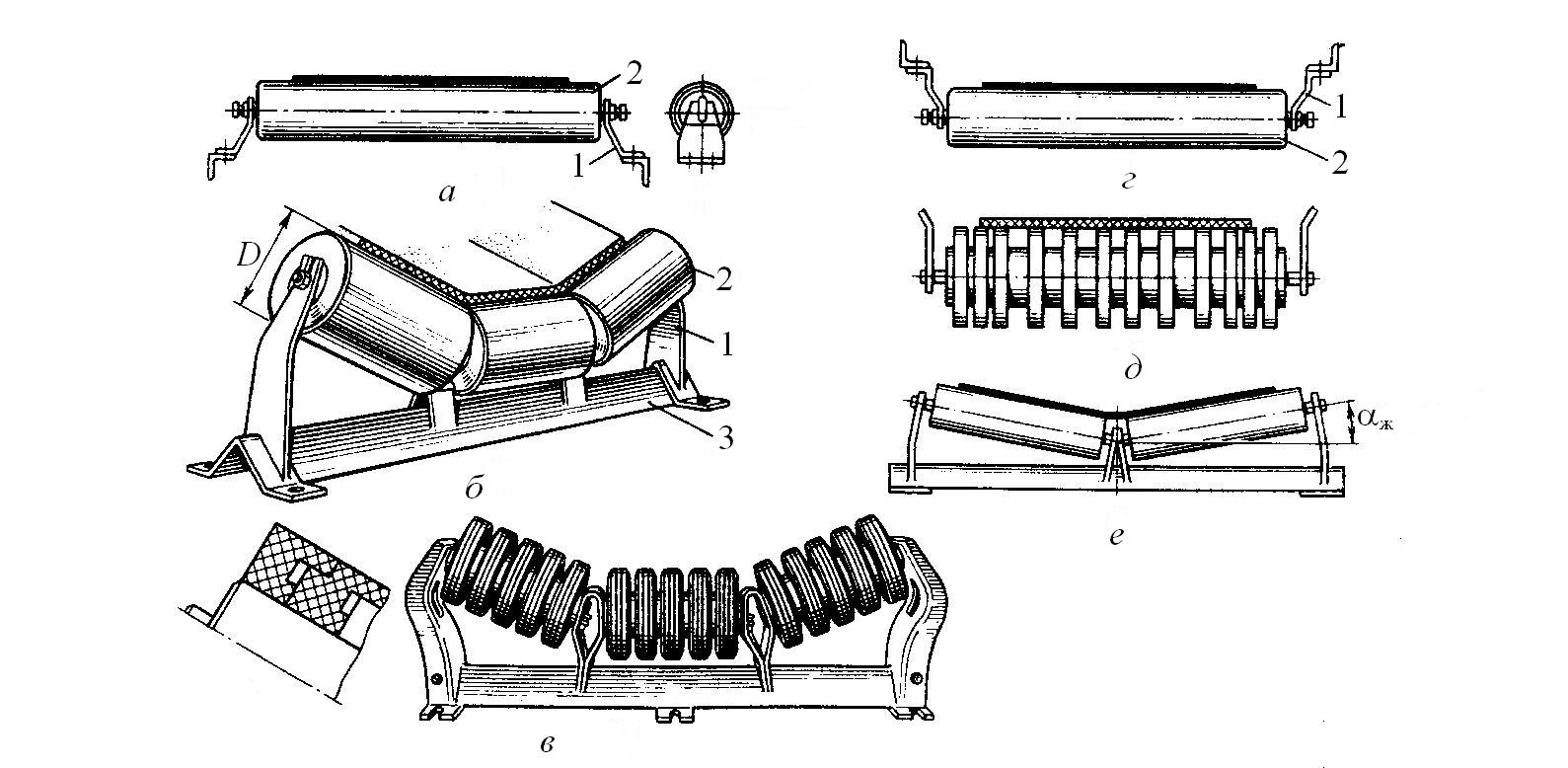

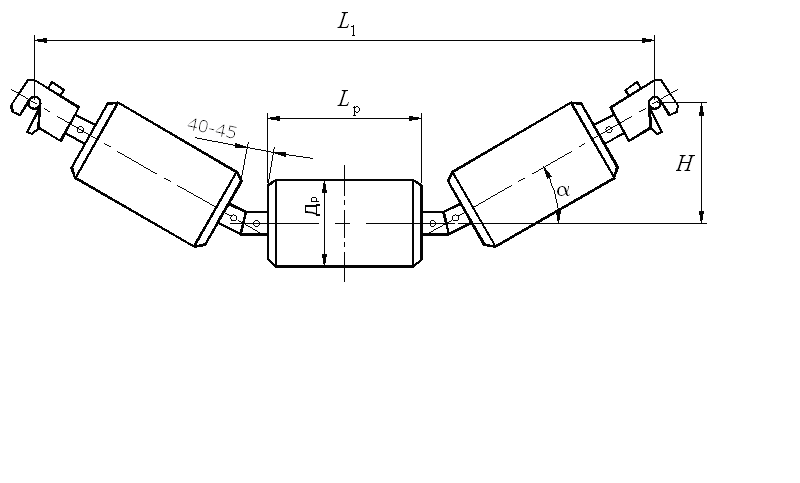

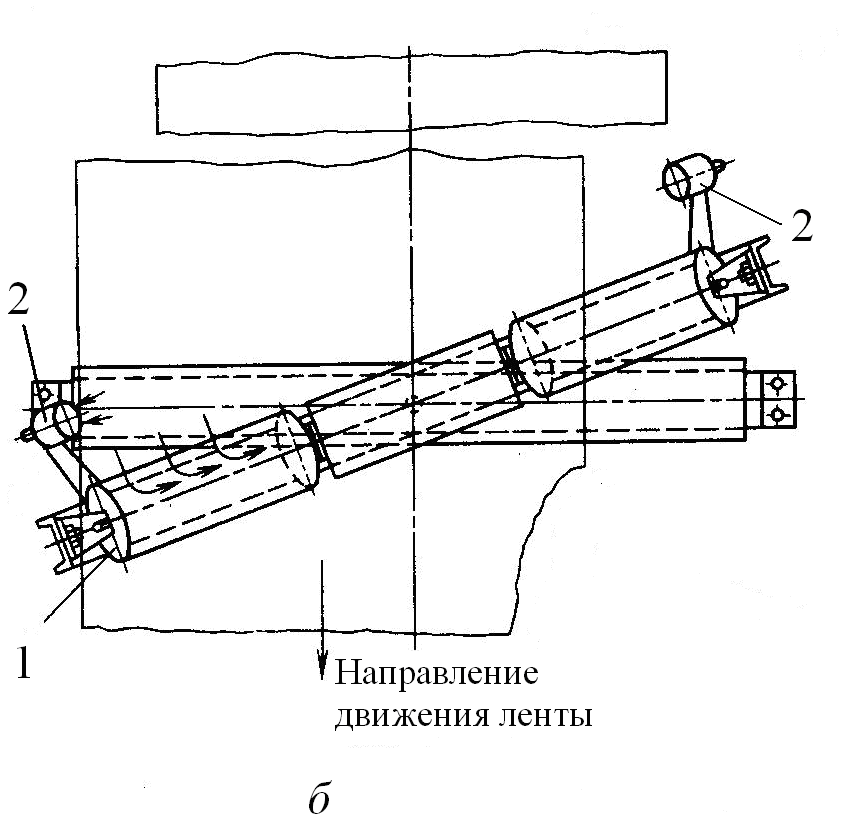

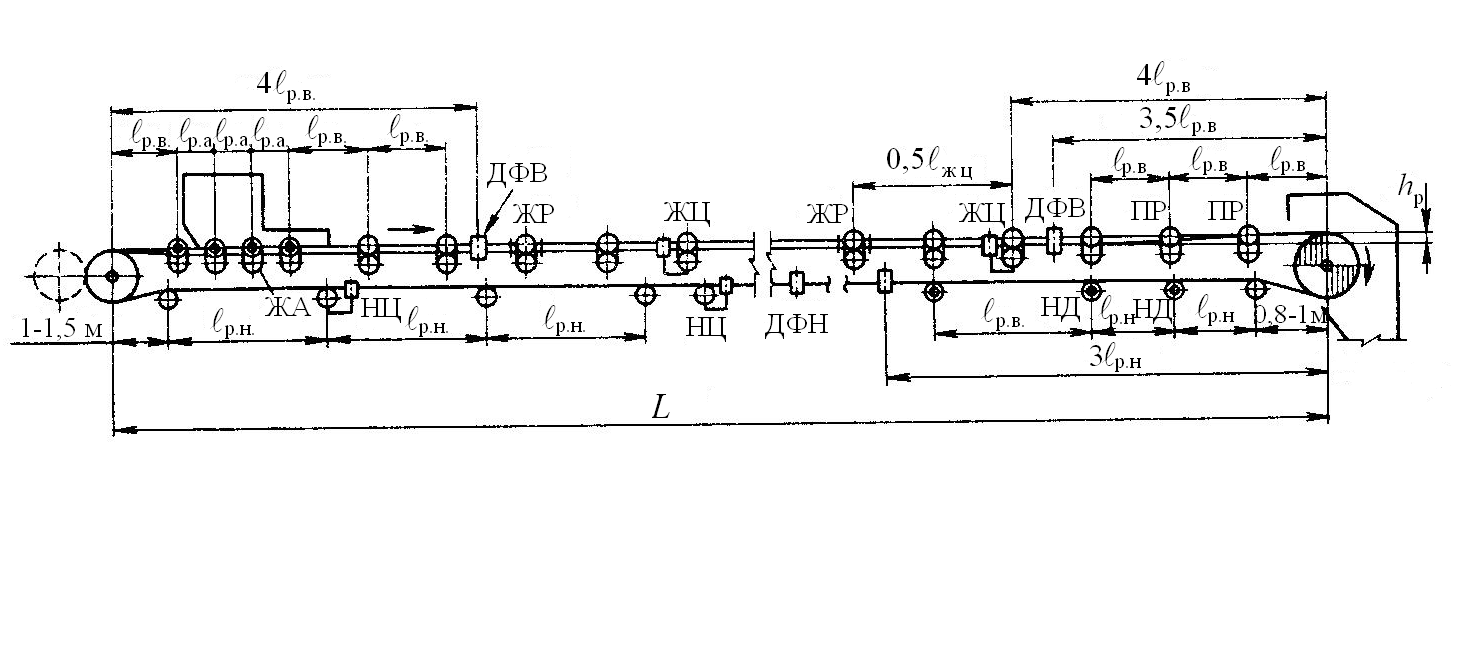

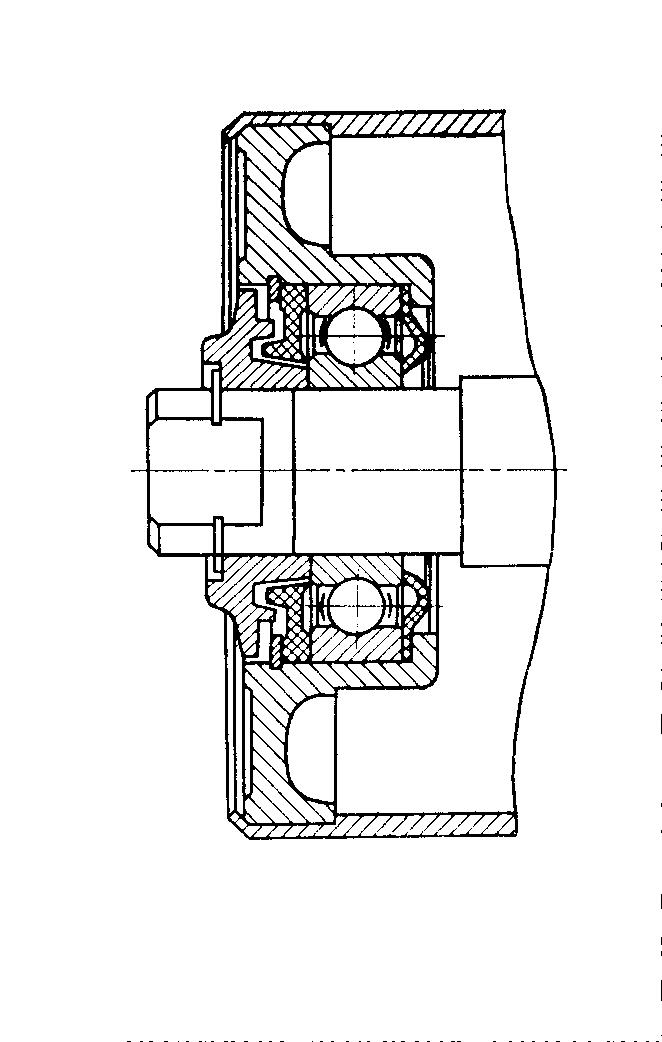

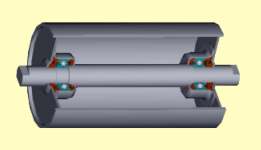

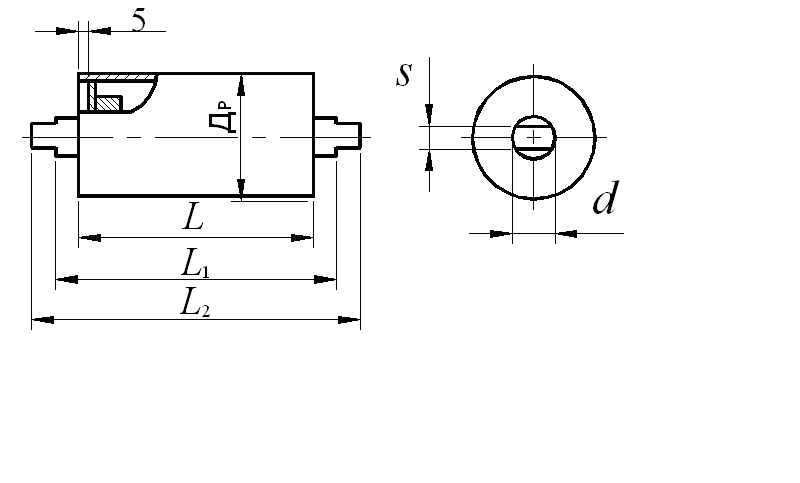

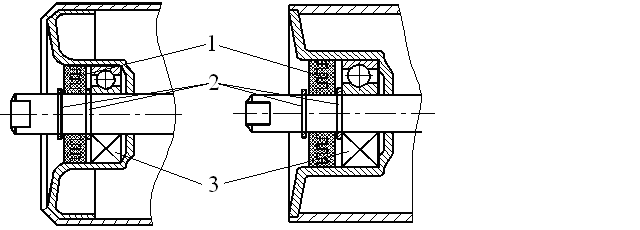

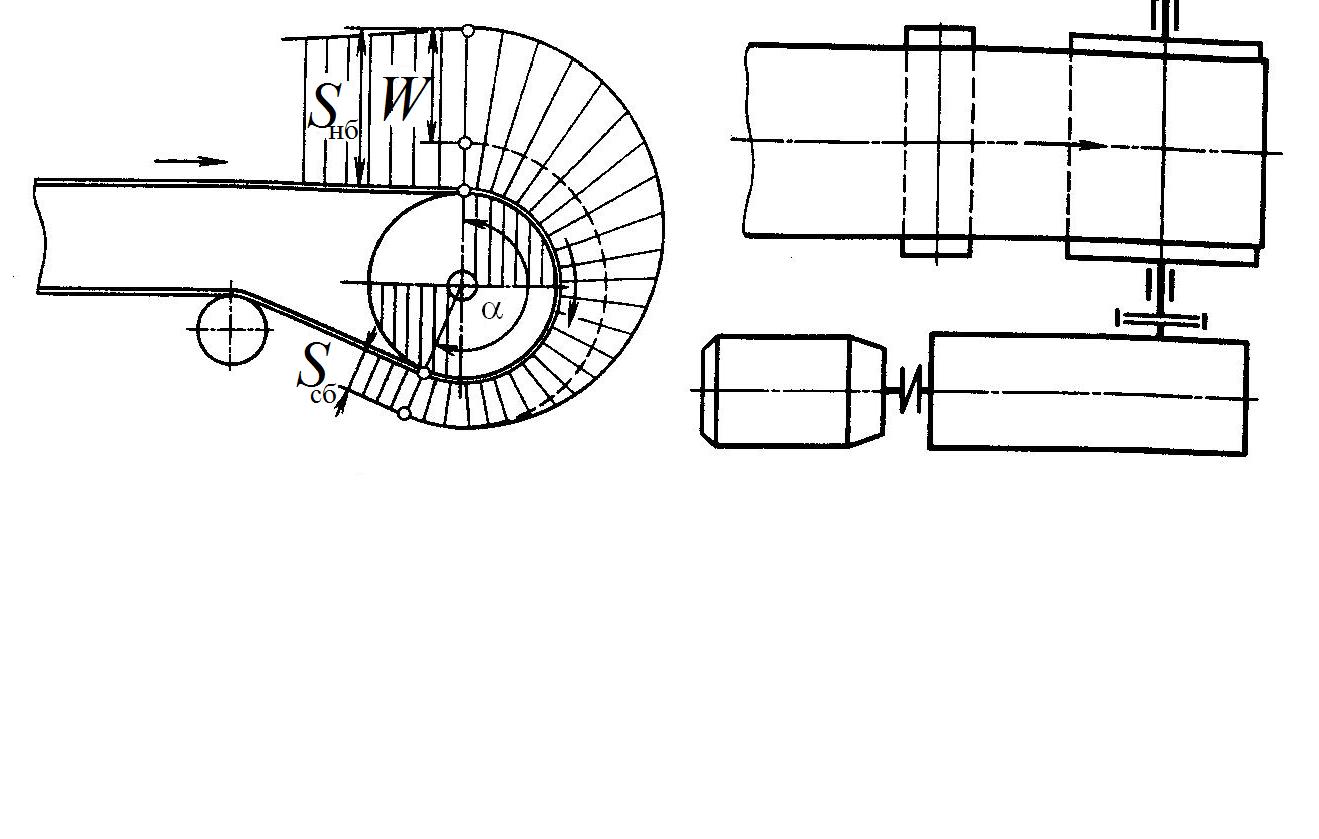

Необходимая прочность тягового каркаса резинотросовой ленты Sрт ≥ SmaxK΄ / В, (3.3) где K΄ – расчетный коэффициент запаса прочности, K΄ = K0 / (KстKрKт). (3.4) Типоразмер ленты выбирают по характеристике транспортируемого груза и окружающей среды, прочности по расчетному натяжению и производительности. Стыковку концов резинотканевой ленты выполняют следующими способами: вулканизация (горячая или холодная склейка под прессом) (рис. 20); шарнирами; заклепками внахлестку; сыромятными ремнями; специальными замками. Концы резинотросовой ленты соединяют только вулканизацией, при этом тросы одного конца ленты укладывают в свободные промежутки между тросами другого конца ленты (рис. 3.12). Металлические конвейерные ленты выполняются сплошными стальными и проволочными (сетчатыми). Стальные ленты изготавливают из углеродистой стали 65Г и 85Г и из коррозионно-стойкой стали. Толщина стальных лент составляет 0,8–1,0 мм, прочность на разрыв 900 МПа. Стальную ленту из углеродистой стали применяют для транспортиро-  Рис. 3.12. Схема разделки концов резинотканевой ленты для вулканизации: а – подготовленная лента, б – соединенная лента  Рис. 3.13. Схема соединения концов резинотросовой ленты вания горячих грузов t = 120 ºС при неравномерном и до 500 ºС при равномерном нагреве в печи. Конвейеры со стальной лентой применяют на предприятиях пищевой промышленности; при производстве бетонных плит, листов пластмассы, в моечных, сушильных и холодильных установках; гладкая поверхность стальной ленты позволяет транспортировать на ней липкие и горячие грузы; концы стальной ленты соединяют внахлестку заклепками или сваркой. Стальная лента на 30% легче и почти в 5 раз дешевле прорезиненной (при равной ширине и прочности). Сетчатые (проволочные) ленты применяются для транспортирования штучных и кусковых грузов через закалочные, нагревательные, обжиговые и сушильные печи; для выпечки хлебных и кондитерских изделий; в моечных, обезвоживающих, охладительных, сортировочных установках; в камерах шоковой заморозки продуктов; при производстве стеклянных и керамических изделий. 3.2 Опорные, поддерживающие и направляющие устройства Опорными устройствами для лент (иногда для пластинчатого настила) являются стационарные ролики, обеспечивающие большой срок службы грузонесущего органа и малое сопротивление его движению. Для опоры ленты используют роликоопоры или настил – сплошной (из дерева, стали, пластмассы) или комбинированный (чередование настила и роликоопор), наибольшее распространение имеют роликоопоры различных типов и конструкций. Ролики изготавливают из металлической трубы, закрепленной с помощью подшипников на оси; в настоящее время широкое использование получили ролики, выполненные из керамики или высокопрочных полимерных материалов. При транспортировании штучных грузов и пассажиров ленточные конвейеры снабжают опорами скольжения в виде неподвижного настила для обеспечения плавного движения ленты и предотвращения ее провеса под действием массы груза в промежутках между опорами. Ходовые катки служат опорными элементами пластинчатого настила скребков, ковшей, ступеней эскалаторов, несущих цепей, тележек подвесных, тележечных и грузоведущих напольных конвейеров. К опорным устройствам относятся также направляющие и подвесные пути, станины конвейеров. В некоторых конструкциях скребковых конвейеров цепи снабжают ползунами, перемещающимися по неподвижным направляющим путям. Опорным элементом цепей конвейеров сплошного волочения является непосредственно днище желоба. Опорные устройства должны обеспечивать малый коэффициент сопротивления движению; экономичность конструкции; высокую прочность и износостойкость; надежность; удобство обслуживания и ремонта. 3.3 Приводы конвейеров Приводной механизм служит для приведения в движение тягового и грузонесущего элементов конвейера. По способу передачи тягового усилия различают приводы: с передачей усилия зацеплением; фрикционные: однобарабанные (одноблочные), двух-, трехбарабанные и специальные промежуточные. Приводы с передачей тягового усилия зацеплением (рис. 3.13): угловые со звездочкой или кулачковым блоком устанавливаются на повороте трассы на 90 или 180°; прямолинейные (гусеничные) с приводной цепью и кулаками (устанавливаются на прямолинейном участке). Преимущества гусеничного привода: меньший диаметр приводной звездочки (по сравнению с угловым); меньший крутящий момент и размерымеханизмов; возможность установки на любом горизонтальном участке трас-  Рис. 3.13. Схемы приводов с передачей тягового усилия зацеплением: а, б, в – угловые со звездочкой (поворот на 90° и 180°); г – на отклонении цепи; д – прямолинейный гусеничный сы конвейера. Недостатки гусеничного привода: сложность устройства; высокая стоимость. В конвейерах используются гусеничные приводы с плоскими электромагнитами и фрикционные прямолинейные приводы. По числу приводов конвейеры бывают одноприводные и многоприводные (рис. 3.14). Использование промежуточных приводов позволяет уменьшить натяжение тягового элемента. От расположения привода зависит натяжение тягового элемента на разных участках контура трассы, поэтому привод необходимо располагать так, чтобы уменьшить наибольшее натяжение тягового элемента. Применение нескольких приводов позволяет снизить максимальное натяжение гибкого тягового элемента, т. е. использовать гибкий тяговый элемент меньшей прочности; многоприводные конвейеры могут иметь большую длину при правильно выбранной системе приводов. При определении рационального места установки привода на трассе конвейера основным фактором является достижение минимального натяжения тягового элемента и снижение натяжения на поворотных и криволинейных участках, поэтому рациональной является установка привода в пунктах поворота контура трассы. Если конвейер состоит из одного участка (горизонтального или наклонного), то привод располагается в головной части, т.е. в конце грузовой ветви (рис. 3.15). При движении груза вниз при небольшом угле наклона сопротивление движению на грузовой ветви больше, чем на обратной – привод в головной части конвейера, при движении груза вниз при значительном угле наклона сопротивление движению на грузовой ветви меньше, чем на обратной – привод в хвостовой части конвейера (рис. 15, г). Оптимальное количество приводов на конвейере определяется технико-экономическим расчетом, при проектировании и выборе оптимального числа приводов целесообразным является использование меньшего числа.  Рис. 3.14. Схемы расположения приводов: а – с одним двигателем; б – с двумя двигателями; в, г – с тремя двигателями; д – многоприводного с промежуточными приводами приводов повышенной мощности. Использование прямолинейных промежуточных приводов в цепных конвейерах со сложной конфигурацией трассы позволяет обеспечить наиболее оптимальное их расположение на всем протяжении контура трассы. Для быстрой остановки конвейера и предотвращения его обратного движения под действием силы тяжести груза в наклонных конвейерах на входном валу редуктора устанавливают тормоз. Для предупреждения обратного движения грузонесущего элемента под действием силы тяжести груза в случае нарушения кинематической связи между тормозным валом и приводным элементом конвейера устанавливают храповые остановы.   Рис. 3.15. Расположение привода в головной части конвейера (а – точка минимального натяжения): а, б – на горизонтальном конвейере; в, г – на наклонном конвейере Для предохранения цепных конвейеров от обрыва цепи и поломок приводного механизма из-за внезапных перегрузок (заклинивание цепи, попадание посторонних предметов) применяют муфты предельного момента, а также ловители – устройства для автоматической остановки цепи при случайном ее обрыве. Мощность на приводном валу NВ = Pв v, (3.5) где Pв – тяговое усилие на валу приводного барабана (звездочки): Pв = Р0 + Wиз + Wоч + Wп, (3.6) где Р0 – тяговое усилие без учета потерь на приводном барабане (звездочке); Wиз – потери от перегиба тягового элемента; Wоч – сопротивление очистительных устройств; Wп – сопротивление подшипников вала. Установочная мощность приводного двигателя: N = kзNВ / η. (15) По рассчитанной установочной мощности выбирают электродвигатель по каталогу. По выбранному двигателю подбирается редуктор в соответствии с расчетным передаточным числом. 3.4 Натяжные устройства Натяжные устройства (рис. 11, 12) служат для обеспечения первоначального натяжения тягового элемента; ограничения провеса тягового элемента между опорными устройствами; компенсации вытяжки тягового элемента в процессе эксплуатации. Натяжные устройства по способу действия и конструкции классифицируют на механические; пневматические; гидравлические; грузовые; грузолебедочные; лебедочные. Преимущества механических натяжных устройств: простота конструкции; малые габаритные размеры; компактность. Недостатки механических натяжных устройств: переменное значение натяжения и возможность чрезмерного натяжения тягового элемента; жесткость крепления и отсутствие подвижности при случайных перегрузках; необходимость периодического наблюдения и подтягивания. Пневматические и гидравлические натяжные устройства имеют малые габаритные размеры, но требуют установки специального оборудования для подачи под постоянным давлением воздуха или масла.  Рис. 3.16 Натяжные устройства: а – хвостовое грузовое; б – промежуточное грузовое; в – гидравлическое; г – винтовое; д – пружинно-винтовое Преимущества грузового натяжного устройства: приводится под действием свободно висящего груза; автоматически обеспечивает постоянное усилие натяжения; компенсирует изменения длины тягового элемента; уменьшает пиковые нагрузки при перегрузках. Недостатки грузового натяжного устройства: большие габаритные размеры; большая масса груза для мощных и длинных ленточных конвейеров. Для снижения массы груза применяют рычаги, полиспасты, приводные лебедки. Ход натяжного устройства выбирается в зависимости от длины и конфигурации трассы и типа тягового элемента, ход натяжного устройства должен обеспечивать компенсацию удлинения тягового элемента и  Рис. 3.17 Схемы натяжных устройств: а, б – винтовые; в – тележечное грузовое; г – пневматическое (гидравлическое); д – пружинно-винтовое; 1 – поворотное устройство; 2 – тяговый элемент; 3 – ось поворотного устройства; 4 – ползуны; 5 – натяжной механизм выполнение монтажных работ. Х = хр + х0, (3.8) где хр – рабочий ход; х0 – монтажный ход. Рабочий ход натяжного устройства для ленточных конвейеров хр ≥ Kн Ks εy L, (3.9) где Kн – коэффициент, зависящий от угла наклона конвейера β; Ks – коэффициент использования ленты по натяжению (при классах использования Ц1; Ц2; Ц3 значение Ks соответственно равно 0,63; 0,8; 1,0); εy – относительное упругое удлинение ленты (для резинотканевых лент εy = 0,015, для резинотросовых лент εy = 0,0025); L – длина конвейера между центрами концевых барабанов, м. Натяжное устройство обычно устанавливается на одном из поворотных устройств (барабане, блоке, звездочке), расположенном на участке малого натяжения тягового элемента. Натяжное усилие Рн = S1 + S2 + Т, (3.10) где S1 – натяжение набегающей ветви конвейера, Н; S2 – натяжение сбегающей ветви конвейера, Н; Т – усилие перемещения ползунов или натяжной тележки, Н. Наибольшее натяжение должно быть в период пуска конвейера, при установившемся режиме оно должно автоматически уменьшаться (лебедочные и грузолебедочные натяжные устройства с автоматическим управлением, с датчиком контроля натяжения). На грузовых натяжных устройствах в крайних положениях натяжной тележки устанавливают конечные выключатели. 5. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ 5.1 Устройство ленточных конвейеров общего назначения, типы и области применения Ленточные конвейеры являются наиболее распространенным средством непрерывного транспорта благодаря высокой производительности, большой длине транспортирования, высокой надежности, простоте конструкции и эксплуатации. Ленточные конвейеры широко используются для перемещения насыпных и штучных грузов во всех отраслях промышленности и сельского хозяйства, при добыче полезных ископаемых, в металлургическом производстве, на складах и в портах в качестве элементов погрузочных и перегрузочных устройств и технологических машин. Ленточные конвейеры обеспечивают высокую производительность (до 30000 т/ч) независимо от длины установки со скоростью транспортирования до 6,3 м/с. Ленточными конвейерами являются машины непрерывного действия, основным элементом которых является конвейерная лента, огибающая концевые барабаны, один из которых, как правило, является приводным, другой – натяжным. На верхней ветви ленты перемещается транспортируемый груз, она является грузонесущей (рабочей), нижняя ветвь является холостой (нерабочей). На всем протяжении трассы лента поддерживается роликоопорами верхней и нижней ветвей, в зависимости от конструкции которых лента имеет плоскую или желобчатую форму. Поступательное движение конвейер получает от фрикционного привода, необходимое первоначальное натяжение ленты обеспечивается натяжным устройством. Груз поступает на ленту через одно или несколько загрузочных устройств, разгрузка производится с концевого барабана в приемный бункер (концевая) или в любом пункте вдоль трассы конвейера с помощью барабанных или плужковых разгружателей (промежуточная). Очистка ленты от прилипших частиц груза осуществляется с помощью очистных устройств. Для обеспечения устойчивого положения груза на ленте угол наклона конвейера должен быть на 10–15° меньше угла трения груза о ленту в покое, т. к. во время движения лента на роликоопорах встряхивается и груз сползает вниз. На конвейерах, имеющих наклонный участок, обязательно устанавливается тормоз. Преимуществами ленточных конвейеров являются: простота конструкции, высокая производительность при больших скоростях ленты, сложные трассы перемещения, большая протяженность трассы, высокая надежность. К недостаткам относятся: высокая стоимость ленты и роликов, ограничение перемещения при углах наклона трассы 18–20º, ограниченное использование при транспортировании пылевидных, горячих и тяжелых штучных грузов. По конструкции и назначению ленточные конвейеры выполняются общего назначения ГОСТ 22644–77 и специальные (для различных отраслей промышленности). По типу ленты ленточные конвейеры: с резинотканевой или резинотросовой лентой; со стальной лентой; с проволочной лентой. Ленточные конвейеры выполняются стационарными и подвижными; передвижными и переносными; переставными (для открытых разработок). По профилю трассы ленточные конвейеры (рис. 5.1): горизонтальные; наклонные; комбинированные: наклонно-горизонтальные и горизонтально-наклонные с одним или несколькими перегибами и со сложной трассой.  Рис. 5.1 Схемы трасс ленточных конвейеров: а – горизонтальная; б – наклонная; в – горизонтально-наклонная; г – сложная Кроме перечисленных признаков конвейеры можно классифицировать по конструктивному исполнению отдельных узлов. 5.2 Роликоопоры. Для поддержания ленты устанавливают роликоопоры или настил – сплошной (из дерева, стали, пластмассы) или комбинированный (чередование настила и роликоопор). Наибольшее распространение имеют роликоопоры различных типов и конструкций. К роликоопорам предъявляются следующие требования: удобство при установке и эксплуатации; малая стоимость; долговечность; малое сопротивление вращению; обеспечение необходимой устойчивости и желобчатости ленты во время движения. По расположению на конвейере роликоопоры классифицируют на верхние: прямые – для плоской формы ленты при транспортировании штучных грузов; желобчатые – для желобчатой формы ленты (для сыпучих грузов) на двух, трех и пяти роликах; нижние: прямые однороликовые (рис. 5.2, а) (сплошные цилиндрические и дисковые); двухроликовые желобчатые (угол наклона боковых роликов αж = 10°). Угол наклона боковых роликов αж (угол желобчатости ленты), в трехроликовой опоре угол αж равен 20° и 30° для всех грузов и любой ширины ленты; для легких грузов и при ширине ленты 400–800 мм допускается увеличение угла желобчатости αж до 45–60°, что позволяет увеличить площадь поперечного сечения ленты (емкость ленты) и производительность конвейера на 15 % при той же ширине ленты, а также улучшить ее центрирование.  Рис. 5.2 Роликоопоры ленточного конвейера: а, б, в – для верхней ветви: прямая, рядовая желобчатая, амортизирующая; г, д, е – для нижней ветви: прямая, дисковая очистная, желобчатая По назначению роликоопоры классифицируют на рядовые (линейные) для поддержания ленты и придания ей необходимой формы; специальные: амортизирующие – для снижения динамических нагрузок в местах загрузки; подвесные – гирляндного типа; центрирующие – для предотвращения сбега ленты в сторону во время движения и регулирования ее положения относительно продольной оси; очистительные (для очистки ленты), переходные (для изменения желобчатости ленты). В трехроликовой опоре все ролики располагают в одной плоскости или средний ролик выдвигают вперед для обеспечения удобства техобслуживания. В зоне загрузки устанавливают амортизирующие опоры (рис. 5.2, в), у которых на корпусе ролика закреплены резиновые шайбы. При транспортировании сильноабразивных или налипающих грузов поверхности корпусов роликов футеруют резиной. Наиболее податливыми (амортизирующими) являются гирляндные роликоопоры (рис. 5.3), подвешенные на гибкой подвеске. Конструктивными отличиями гирляндных роликоопор являются: пониженная металлоемкость (меньший вес), что имеет большое значение в условиях шахт, при ручном монтаже роликоопор; повышенная надежность уплотнения подшипникового узла, увеличивающая срок службы роликов; канатная (гибкая) подвеска, обеспечивающая возможность центрирования ленты, снижения ударной нагрузки промежуточных опор в подвесном варианте; снижение динамических нагрузок; простота крепления и удобство при монтажных и демонтажных работах.  Рис. 5.3 Конструктивная схема подвесной роликоопоры гирляндного типа К преимуществам гирляндных роликоопор относятся небольшая масса; высокая амортизирующая способность; простота крепления к станине конвейера; удобство монтажа и демонтажа. Недостатками гирляндных роликоопор являются продольные колебания при движении ленты; повышенный износ поверхности ленты; увеличение сопротивления движению ленты; низкий срок эксплуатации креплений. Для автоматического выравнивания хода ленты используют центрирующие роликоопоры (рис. 5.4), которые состоят из обычной трехроликовой опоры, установленной на раме и имеющей возможность поворота вокруг вертикальной оси. К поворотной раме с обеих сторон прикреплены рычаги, на концах которых установлены ролики; во время движения при смещении в сторону лента своей кромкой упирается в ролик и поворачивает раму с роликоопорой на некоторый угол по отношению к продольной оси конвейера; после возвращения ленты в центральное положение роликоопора движением самой ленты автоматически устанавливается в нормальное положение. Центрирующие роликоопоры (ЦР) (рис. 5.5) устанавливают через 20–25 м или серию ЦР через 0,5–1 м, связанных между собой шарнирной планкой для увеличения центрирующего воздействия на ленту. Расстояние между  а   б в Рис. 5.4 Центрирующая роликоопора верхней ветви ленты: а – конструктивная схема; б – схема поворота при сдвиге ленты в сторону для нереверсивного конвейера; в – конструктивное исполнение; 1 – трехроликовая опора; 2 – ролики; 3 – рама; 4 – шарнир; 5 – рычаги  Рис. 5.5 Схема расстановки роликоопор: ЖА – желобчатые амортизирующие; ЖР – желобчатые регулирующие; ЖЦ – желобчатые центрирующие; ПР – переходные; НЦ – нижние центрирующие; НД – нижние дисковые; ДФВ и ДФН – дефлекторные верхние и нижние роликоопорами верхней ветви выбирается в зависимости от характеристики транспортируемого груза, расстояние между роликоопорами нижней ветви принимают в 2–2,5 раза большим, чем на верхней ветви, но не более 3,5 м. В зоне загрузки устанавливают от 3 до 5 амортизирующих роликоопор на расстоянии ℓр.в. ≈ 0,4–0,5 м одна от другой. При переходе с желобчатого профиля ленты на прямой устанавливают 2–3 выполаживающие роликоопоры с меньшим углом наклона боковых роликов. На криволинейных участках рабочей ветви выпуклостью вверх устанавливаются роликовые батареи на расстоянии ℓр.б. = 0,5 ℓр.в.. Роликоопоры относятся к наиболее массовым элементам ленточных конвейеров. В процессе эксплуатации техническое обслуживание роликоопор предусматривает их периодический осмотр, регулировку и замену, ролики обеспечивают запасом смазки на весь срок эксплуатации. Ролик (рис. 5.6) состоит из обечайки, изготовленной из отрезка трубы; вкладыша, штампованного из стали или литого из чугуна; оси (или полуоси); подшипника качения (шарикового, а для тяжелых типов – конического роликоподшипника) и его защитного уплотнения. С внутренней стороны подшипник защищен шайбой, канавками во вкладыше или внутренней трубой, которая полностью изолирует его от полости корпуса ролика и служит резервуаром для запаса смазки. Для защиты подшипника с внешней стороны от попадания пыли применяют сложные лабиринтные уплотнения.   Рис. 5.6 Подшипниковый узел ролика Д Ролик состоит: из обечайки (цилиндрический корпус), изготовленной из отрезка трубы; вкладыша, штампованного из стали или литого из чугуна; оси (или полуоси); подшипника качения (шарикового, а для тяжелых типов – конического роликоподшипника) и его защитного уплотнения олговечность работы ролика зависит не только от силовых нагрузок и частоты его вращения, но и от конструктивного расположения и способа соединения его элементов: соосности поверхностей оси под подшипники и посадочных мест в обечайке под стаканы, соосности внешней поверхности стаканов и расточек под наружные кольца подшипника, качества уплотнения и смазки. Уплотнение является одним из важнейших элементов ролика, так как определяет долговечность подшипника. От конструкции уплотнения зависит безремонтный период эксплуатации ролика. В уплотнениях большинства конструкций роликов основной частью является лабиринт, подшипники роликов тщательно уплотняются с наружной и внутренней стороны. Современные конструктивные исполнения подшипниковых узлов роликов являются достаточно надежными, обеспечивая запас смазки на весь срок эксплуатации ролика. Несмотря на многообразие конструктивных разновидностей роликов, можно выделить два принципиально различных типа: ролики со сквозной осью (рис. 5.7) и встроенными подшипниками и ролики моноблочные с выносными подшипниками на полуосях. Ролики обладают надежной конструкцией с автономным внутренним объемом, не зависящим от условий внешней среды и места эксплуатации. Соединение обечайки ролика и корпуса подшипникового узла применяется как в сварном (рис. 5.8, б) так и в вальцованном (рис. 5.8, а) исполнении.   Рис. 5.7 Конструкция ролика со сквозной осью  а б Рис. 5.8 Конструктивное исполнение роликов с лабиринтным уплотнением: 1 – лабиринт; 2 – стопорное кольцо; 3 – подшипник Корпус подшипникового узла, штампованный из стального листа, по сравнению с литым корпусом имеет меньший вес, что значительно снижает момент сопротивления вращению и благоприятно влияет на работу конвейера. Подшипниковый узел состоит: из радиального шарикоподшипника 3 (рис. 3.8) по ГОСТ 8338–75 или по ГОСТ7242–81; двух стопорных колец 2 по ГОСТ 13942–86; наружного трехканального лабиринта 1, изготовленного из полиэтилена и полипропилена, температурные границы использования которого от – 35 до 50 °С. Ролики холостой ветви имеют эксплуатационный ресурс 90 % подшипниковых узлов не менее 3 лет, а при пополнении смазки – до 5 лет. При транспортировании абразивных и липких материалов на конвейерах применяют очистительные и дисковые ролики. На некоторых конвейерных линиях большой протяженности число роликов достигает нескольких десятков тысяч. Ролики обновляются за время эксплуатации конвейера от 2 до 5 раз. Ежегодная общая потребность эксплуатирующих предприятий в роликах удовлетворяется всего на 30 %. Конвейерные ролики, наряду с лентой, имеют наименьший ресурс и требуют наибольших затрат труда и денежных средств на замену, ремонт и обслуживание (30–40 % и более эксплуатационных затрат), а общая их стоимость составляет 25–30 % от стоимости конвейера. Ресурс конвейерных роликов в узлах загрузки составляет от 0,5 до 1,0 года, а по ставу конвейера – от 0,7 до 2,5 лет (в среднем 1,7 года). Расчетный срок службы среднего, наиболее нагруженного ролика, при ширине ленты 1800–2000 мм принимается равным 45 тыс. ч при загруженности подшипникового узла не более 60–80 % от номинальной. Чаще всего выход из строя конвейерных роликов (табл. 5) происходит из-за засорения подшипникового узла абразивными частицами транспортируемого груза или чрезмерного повышения температуры на внутренней поверхности ролика. Засорение подшипникового узла увеличивает коэффициент сопротивления движению, препятствует вращению ролика, ведет к истиранию тела ролика, преждевременному износу ленты и увеличению энергоемкости процесса транспортирования. Таблица 5.1 Распределение отказов в работе роликов по причинам их возникновения

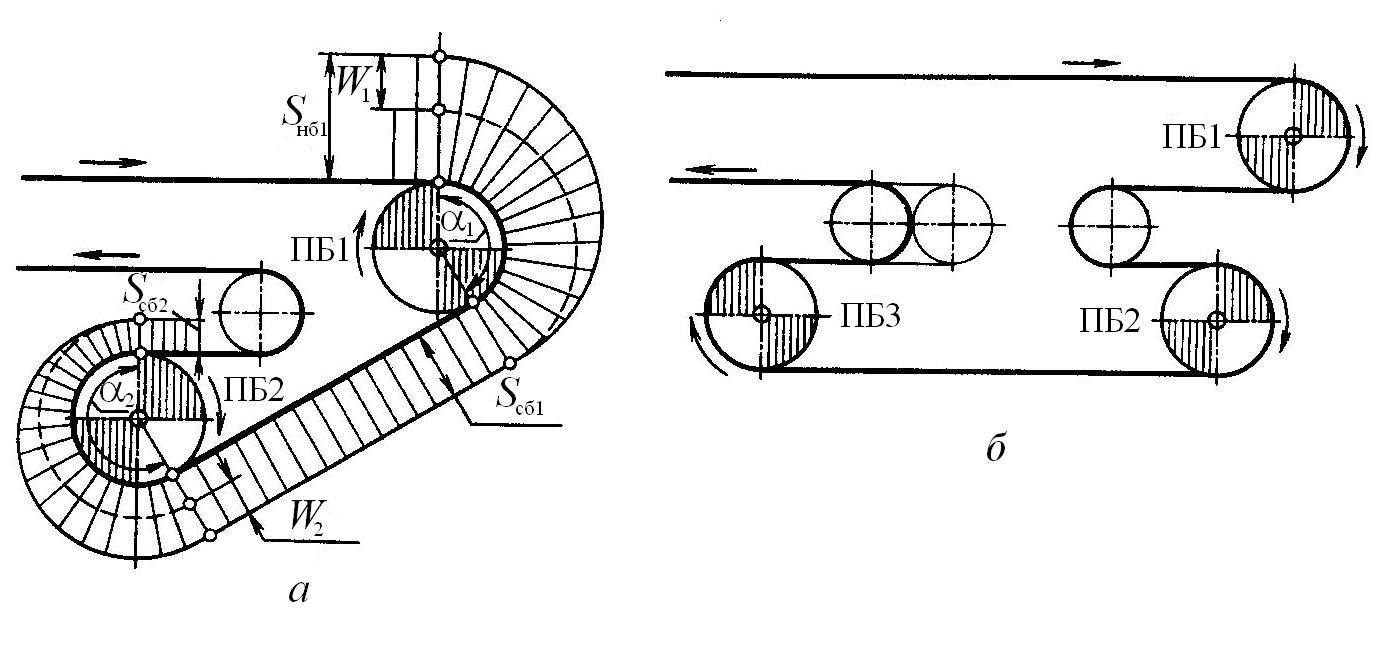

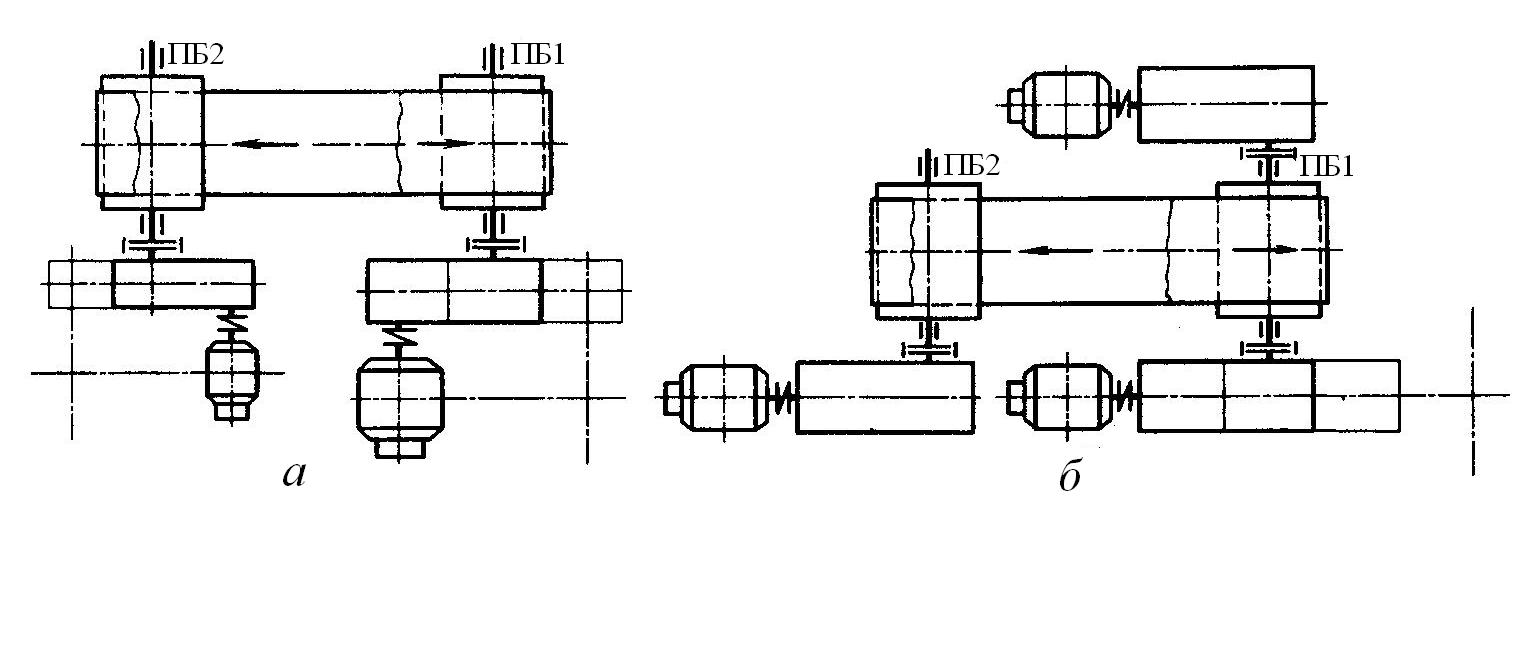

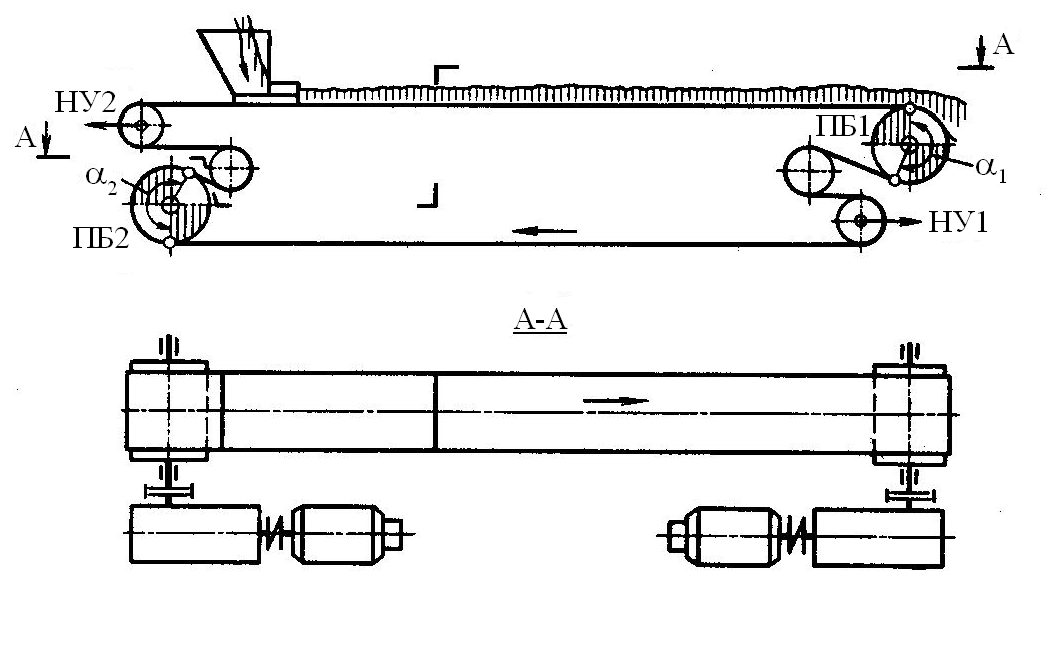

Конвейер с невращающимися роликами эксплуатировать нельзя, так как происходит их износ на полную толщину стенки трубы, интенсивное истирание обкладки ленты, повышается температура на контакте, существенно увеличивается сопротивление движению ленты (до 10 раз), крутящий момент на выходном валу двигателя, следовательно, повышается энергоемкость процесса транспортирования. Таким образом, надежность подшипникового узла является одним из определяющих критериев при выборе конструкции роликов. 5.3 Приводные устройства В ленточном конвейере движущая сила ленте передается трением при огибании ею приводного барабана или при контакте приводной ленты с грузонесущей. Основными элементами привода ленточного конвейера являются один или два (реже три) приводных барабана и приводные блоки, состоящие из электродвигателя, редуктора, соединительных муфт и тормоза, обводные барабаны, пусковая и регулирующая аппаратура. Приводы ленточного конвейера выполняются однобарабанными с одним или двумя двигателями (рис. 5.9); двухбарабанными с близко расположенными друг около друга приводными барабанами (рис. 5.10, а, 5.10) и с раздельным расположением приводных барабанов на переднем и заднем концах конвейера (рис. 5.10, 5.12); трехбарабанными с близко расположенными друг около друга барабанами (рис. 5.10, б) или с раздельным расположением двух приводных барабанов на переднем и заднем концах конвейера.  Рис. 5.9 Схема однобарабанного привода Наиболее надежным и конструктивно простым является однобарабанный привод, так как имеет небольшие габаритные размеры, простую конструкцию, один перегиб ленты, высокую надежность, но в связи с этим ограниченный (до 240º) угол обхвата лентой барабана и пониженный коэффициент использования прочности ленты. Однобарабанный привод небольшой мощности (до 30–50 кВт) выполняют со встроенным внутрь барабана электродвигателем и редуктором. Такие мотор-барабаны широко используются в приводах передвижных конвейеров и питателей; они компактны, имеют небольшую массу. К преимуществам однобарабанного привода относятся простота конструкции, высокая надежность, небольшие габаритные размеры.  Рис. 5.10 Приводы конвейеров с близко расположенными приводными барабанами: а – двухбарабанный, б – трехбарабанный  Рис. 5.11 Схемы двухбарабанного привода: а – с двумя двигателями, б – с тремя двигателями  Рис. 5.12 Расположение приводов на переднем и заднем концевых барабанах Однобарабанный привод небольшой мощности (до 30–50 кВт) выполняют со встроенным внутрь барабана электродвигателем и редуктором. Такие мотор-барабаны широко используются в приводах передвижных конвейеров и питателей; они компактны, имеют небольшую массу. К преимуществам однобарабанного привода относятся простота конструкции, высокая надежность, небольшие габаритные размеры. Двухбарабанные приводы с близко расположенными приводными барабанами имеют различное конструктивное исполнение, наиболее распространенным из них является двухбарабанный привод с индивидуальными приводными механизмами. В этом исполнении барабаны связаны между собой только конвейерной лентой (без дополнительной кинематической связи). У двухбарабанного привода угол обхвата лентой приводного барабана увеличивается до 400º, что позволяет использовать ленту меньшей прочности и является его основным преимуществом. Двухбарабанный привод имеет большие габариты, чем однобарабанный, более сложную конструкцию и меньшую надежность; многократные перегибы ленты снижают ее долговечность – это его основные недостатки.. По теории фрикционного однобарабанного привода соотношение между натяжениями ветвей ленты Sнб и Sсб при отсутствии скольжения Sнб ≤ Sсб ℮μα, (5.1) где μ – коэффициент трения ленты о поверхность барабана; α – угол обхвата лентой барабана, рад. Величину ℮μα, определяющую тяговую способность барабана, называют «тяговым фактором». Тяговое усилие барабана без учета потерь из-за жесткости ленты W = Sнб – Sсб = Sсб (℮μα – 1) или W ≤ (℮μα – 1) Sнб / ℮μα. (5.2) Тяговое усилие барабана возрастает с увеличением угла обхвата, коэффициента трения и первоначального натяжения ленты. Для увеличения коэффициента трения поверхность барабана футеруют фрикционными материалами с насечками в виде прямоугольников или ромбов глубиной 3–4 мм. Расчетное натяжение сбегающей ветви ленты Sсб = Kз W / (℮μα – 1). (5.3) Расчетное натяжение набегающей ветви ленты Sнб = Sсб ℮μα = Kз W ℮μα / (℮μα – 1), (5.4) где Kз = 1,1–1,2 – коэффициент запаса сцепления ленты с барабаном; W – тяговое усилие, равное общему сопротивлению движения ленты, определяемое тяговым расчетом, Н. Мощность приводного двигателя N = K3 W v / (1000 η), (5.5) где v – скорость движения ленты конвейера , м/с; η – общий кпд механизма привода (обычно η = 0,8–0,9). В двухбарабанном приводе Sнб1 ≤ Sсб2 ℮(μ1α1+ μ2α2), (5.6) где Sнб1 – натяжение ветви ленты, набегающей на первый по ходу ленты барабан, Н; Sсб2 – натяжение ветви ленты, сбегающей со второго приводного барабана, Н; μ1 и μ2 – коэффициенты трения ленты о поверхность первого и второго барабанов; α1 и α2 – углы обхвата лентой первого и второго барабанов, рад. Общая мощность двигателей двухбарабанного привода [2] N = N1 + N2, (5.7) N1 = N Kф / (Kф + 1) ≈ N1Д, (5.8) N2 = N / (Kф + 1) ≈ N2Д, (5.9) где Kф = N1Д / N2Д – коэффициент соотношения мощностей на первом и втором барабанах; N1Д и N2Д – принятые по каталогу мощности электродвигателей. Обычно принимают Kф = 1– 3, чаще Kф = 2, тогда на первом барабане устанавливают два одинаковых приводных механизма и электродвигателя, а на втором – один такой же комплект. Общее суммарное тяговое усилие распределяется на два окружных усилия, создаваемых первым и вторым барабаном [2] W = W1 + W2, (5.10) W1 = W Kф / (Kф + 1), (5.11) W2 = W / (Kф + 1). (5.12) Выбор места расположения и типа привода (рис. 3.14, 3.15) зависит от протяженности и профиля трассы конвейера, значения коэффициента трения между лентой и поверхностью приводного барабана µ и коэффициента использования прочности ленты. Барабаны приводные и неприводные изготавливают сваркой с обечайкой из листовой стали. По форме обода барабаны выполняют с цилиндрической или бочкообразной поверхностью – гладкой или с насечками. Тяговые свойства приводного барабана повышают путем увеличения натяжения ленты или угла обхвата лентой приводного барабана, использования высокофрикционных футеровок с продольными или шевронными ребрами. Рифленая поверхность приводного барабана обеспечивает увеличение коэффициента сцепления ленты с барабаном и тягового фактора привода, уменьшая при этом необходимое натяжение ленты, увеличивая срок службы ленты и ее стыковых соединений. | |||||||||||||||||||||||||||||||||||||