Кожушко конспект лекций по МНТ. Конспект лекций по дисциплине машины непрерывного транспорта екатеринбург 2010 Содержание Стр. Введение 7

Скачать 16.3 Mb. Скачать 16.3 Mb.

|

|

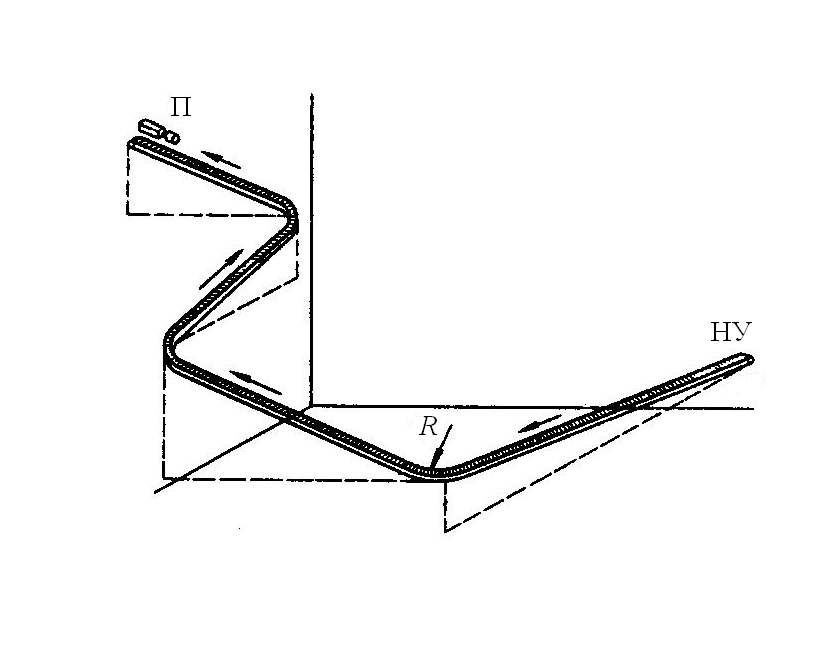

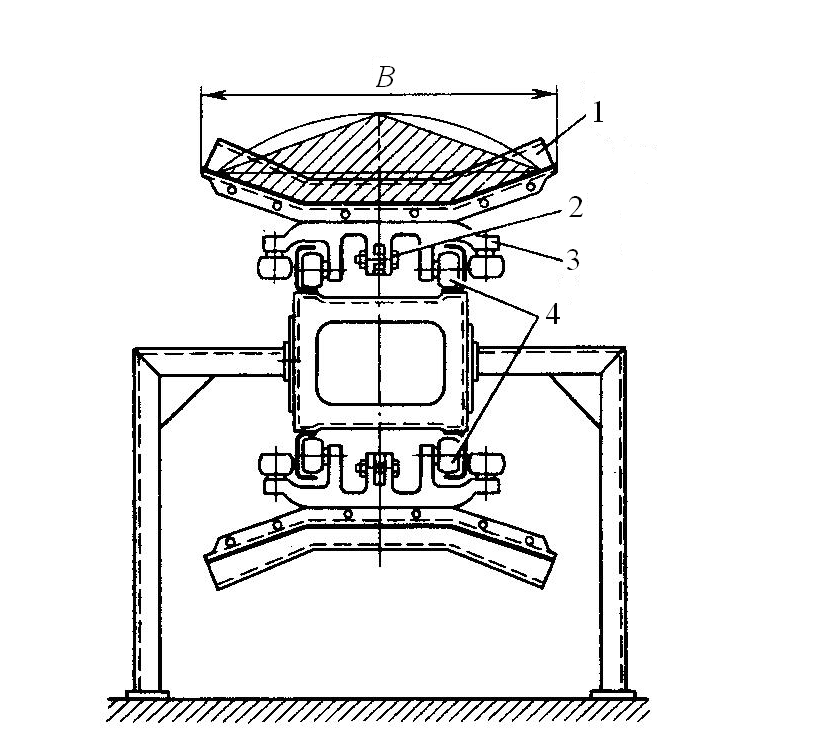

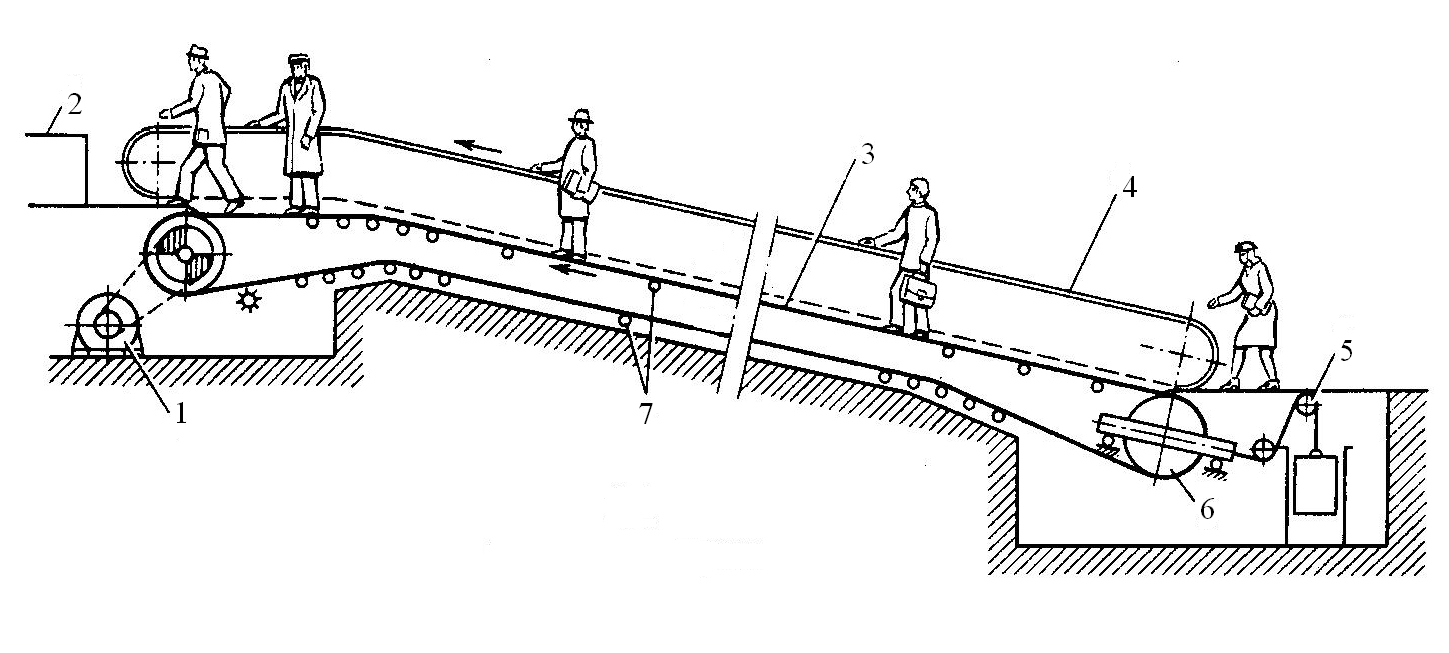

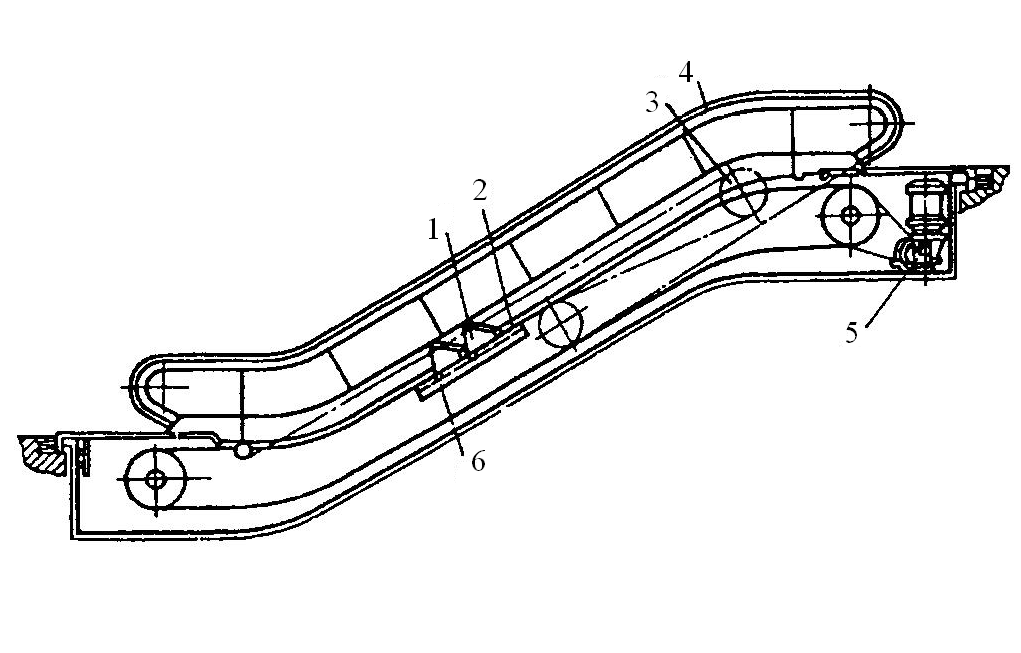

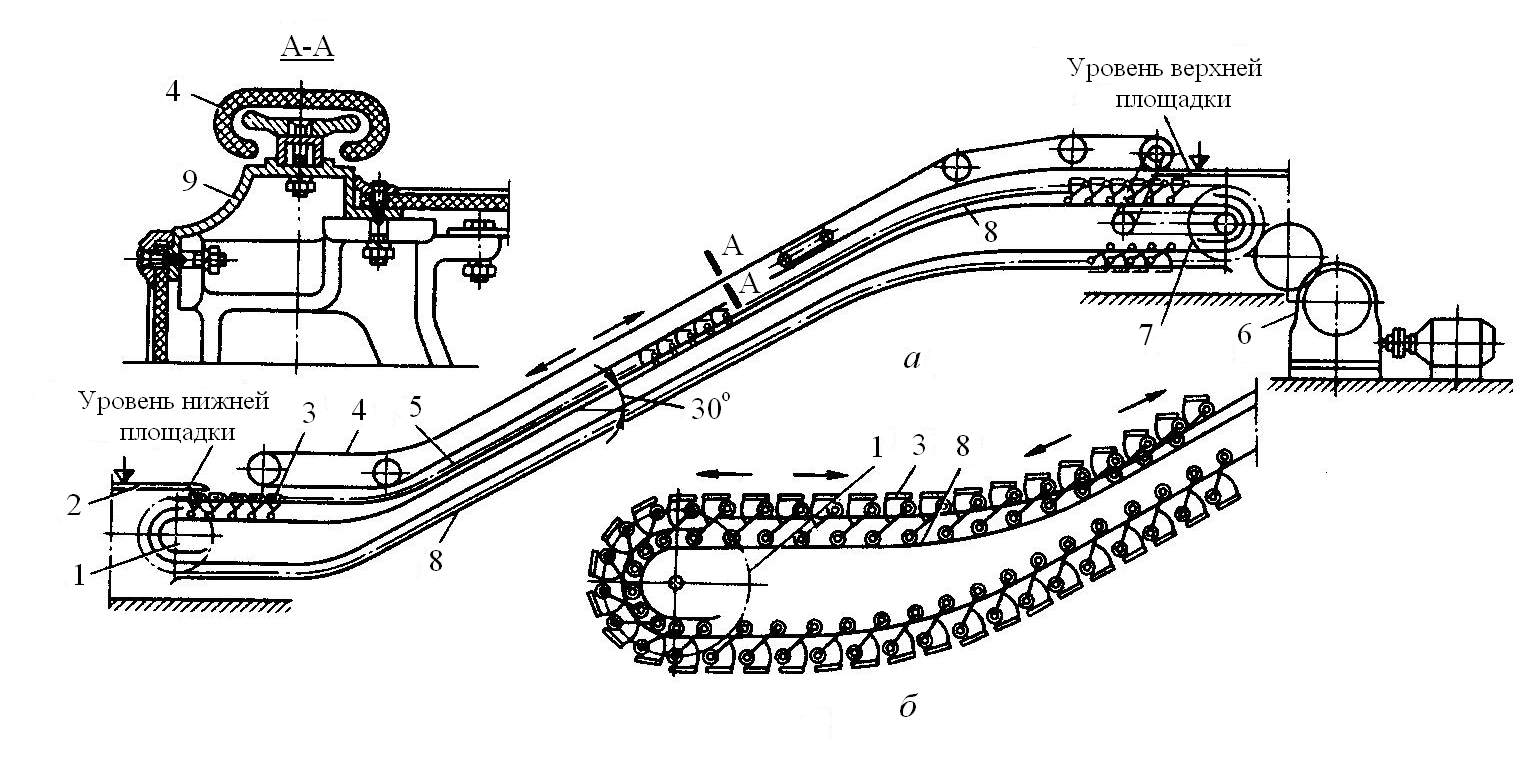

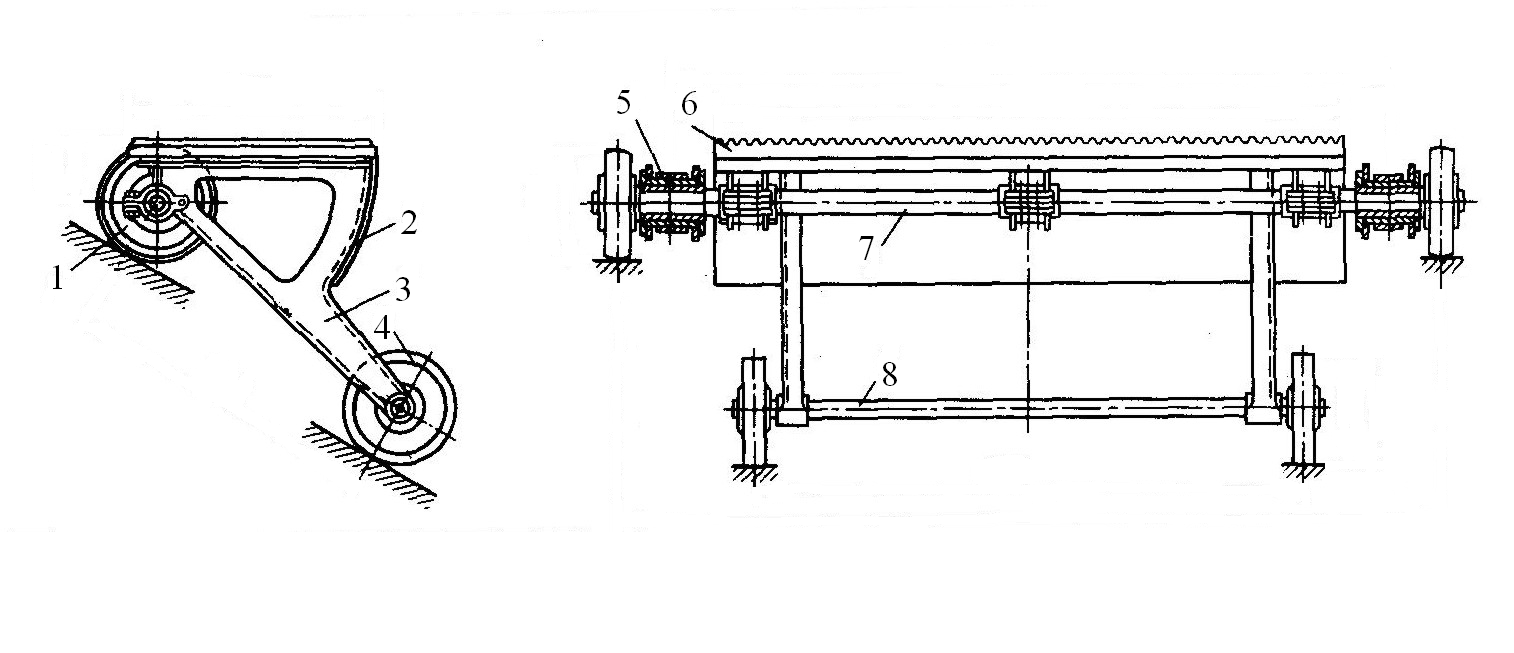

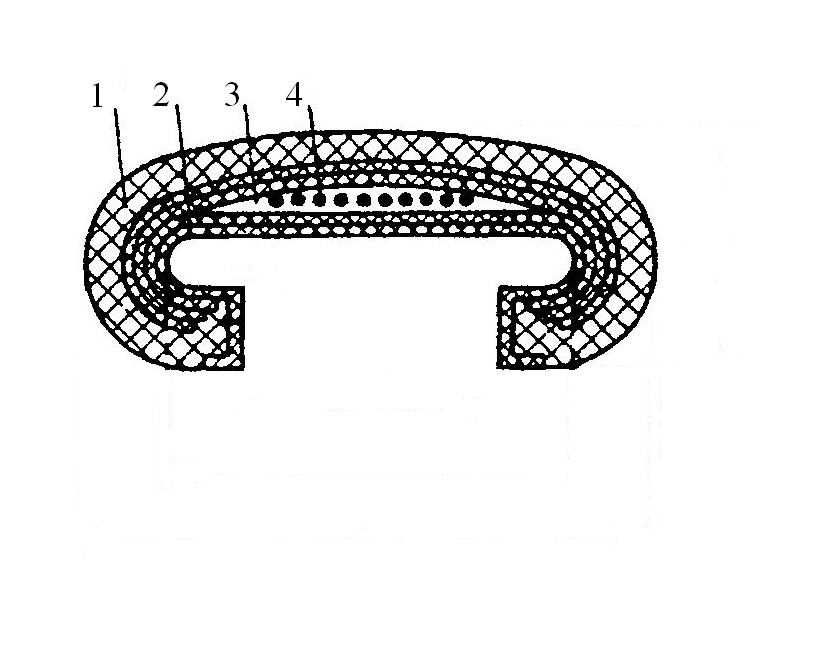

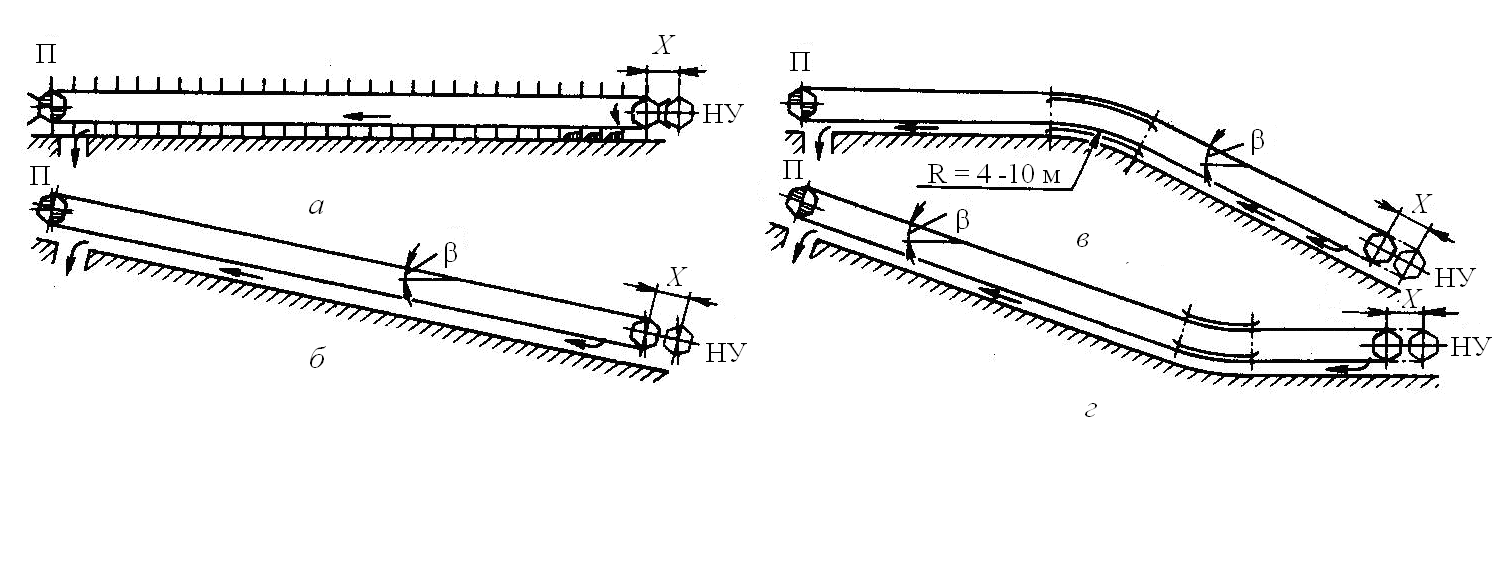

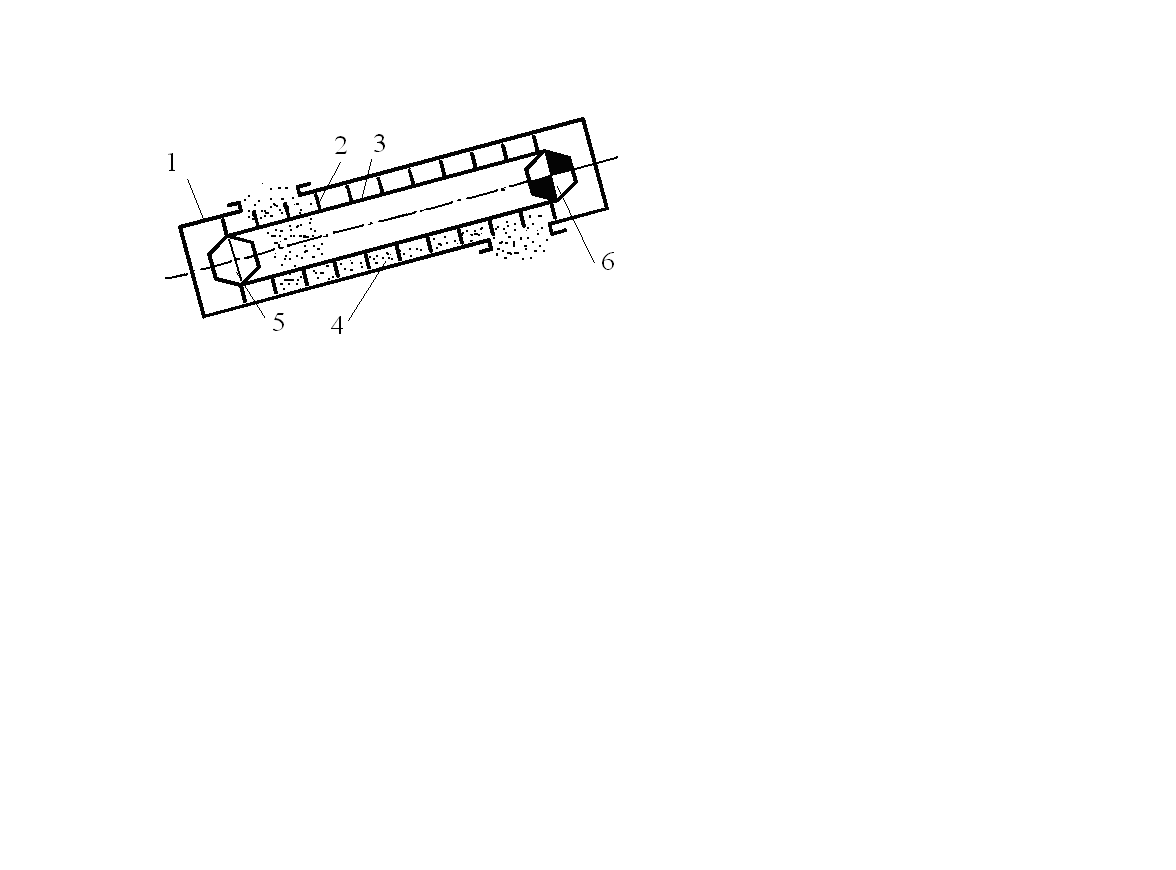

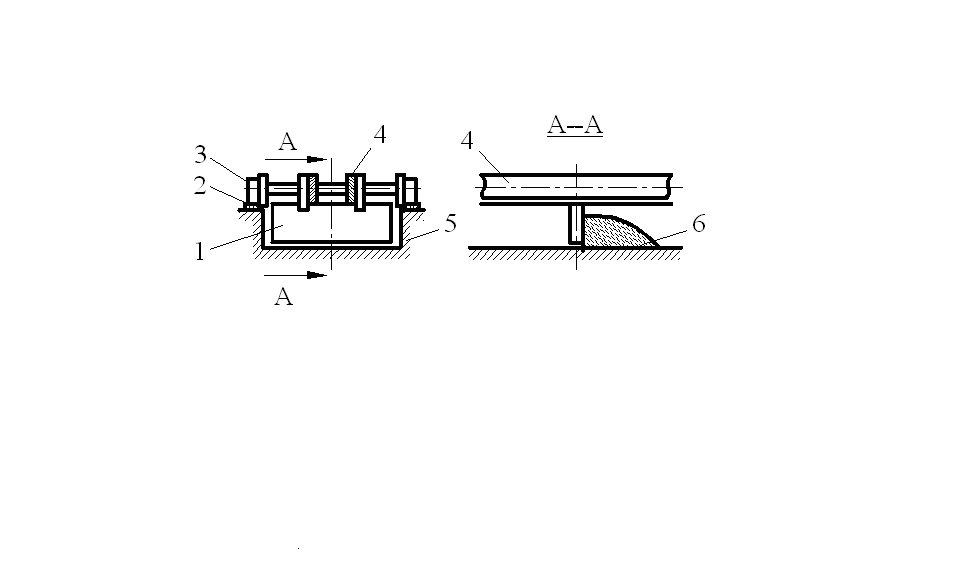

6.2 Пластинчатые конвейеры специального назначения 6.2.1 Общее устройство, назначение, области применения. Пластинчатые конвейеры специального назначения состоят из тех же основных элементов, что и пластинчатые конвейеры общего назначения (тяговые элементы, полотно или настил, привод, натяжное устройство), однако, имеют некоторые конструктивные особенности в зависимости от применения и использования в производственных и технологических процессах. 6.2.2 Изгибающиеся пластинчатые конвейеры с пространственной трассой. Перемещают насыпные и штучные грузы по трассе с перегибами настила, как в вертикальной, так и в горизонтальной плоскостях (рис. 6.5). Применяются в угледобывающей и других отраслях промышленности, в аэропортах для перемещения багажа. Основным преимуществом изгибающихся пластинчатых конвейеров является бесперегрузочное транспортирование по сложной трассе; недостатком – сложность конструкции и эксплуатации. Тяговым элементом изгибающегося пластинчатого конвейера являются одна или две специальные пластинчатые или круглозвенные цепи (рис. 6.6).   Рис. 6.5. Схема трассы изгибающегося Рис. 6.6. Пластинчатый конвейер пластинчатого конвейера с пространственной трассой: 1 – настил; 2 – цепь; 3 – опорное устройство; 4 – каток Настил изготавливают из металлических пластин с резиновыми элементами, имеющими плоские фрагменты и фигурные складки, что обеспечивает малые радиусы поворота и большие углы наклона трассы. Опорные катки обеспечивают движение настила на горизонтальных участках, направляющие катки – повороты настила. Основные параметры изгибающихся пластинчатых конвейеров: радиусы горизонтальных поворотов для одноцепных конвейеров составляют 4–7,5 м, для двухцепных – 10–15 м; ширина настила 400–1400 мм; привод – угловой или гусеничный; НУ – пружинно-винтовое. Промежуточная разгрузка может выполняться путем поперечного наклона настила. 6.2.3 Разливочные машины. Представляют собой конвейер, в котором настил состоит из литых мульд, последовательно заливаемых жидким металлом при медленном движении конвейера. Разливочные машины используют для разливки цветных металлов (меди, олова, свинца), а также чугуна в доменных цехах. Длина и скорость движения выбирается таким образом, чтобы к подходу мульд к концу конвейера залитый металл (в виде чушек) успел охладиться и был готовым к разгрузке. Для охлаждения в процессе перемещения мульды поливают водой. Основные параметры разливочных машин: длина транспортирования – до 45м, скорость перемещения v = 0,1–0,2 м/с, производительность до 120 т/ч. 6.2.4 Пассажирские транспортирующие машины. Пассажирские транспортирующие машины классифицируют на машины циклического и непрерывного действия. К пассажирским транспортирующим машинам циклического действия относятся лифты пассажирские, грузопассажирские, больничные и специальные, шахтные подъемники, маятниковые канатные дороги, фуникулеры; к машинам непрерывного действия: эскалаторы, пассажирские конвейеры, многокабинные подъемники, патерностеры, кресельные канатные дороги и др. Скорость кабин и вагонов машин циклического действия значительно выше, чем у машин непрерывного действия; однако, производительность и пропускная способность машин непрерывного действия значительно выше, чем машин циклического действия. Пассажирский лифт представляет собой кабину (купе), подвешенную на стальных канатах в вертикальной шахте. Канат приводится в движение лебедкой, установленной в машинном отделении, кабина и поднимаемый груз уравновешиваются противовесом. Кабина движется по направляющим, укрепленным на стенках шахты со скоростью 1–4 м/с, вместимость кабины 4–20 человек. Скоростные лифты могут поднимать до 60 человек со скоростью 5–7 м/с. Основным показателем комфортности лифта являются виброакустические характеристики кабины во время движения, зависящие от качества лебедки. Грузовые лифты имеют повышенную прочность кабины и предназначены для перевозки крупногабаритного груза в производственных и административных зданиях, складах, гаражах, магазинах, ресторанах и др. Фуникулер – это подъемник циклического действия, состоящий из двух вагонов подвешенных на канатах к лебедке, совершающих маятниковое движение по наклонному рельсовому пути. Фуникулер используется на крутых подъемах (до 35º). Патерностер представляет собой многокабинный пассажирский подъемник непрерывного действия, состоящий из движущихся друг за другом кабин без дверей, подвешенных шарнирно на двух цепях, расположенных по диагонали кабины. Посадка и высадка пассажиров происходит во время движения. Вместимость кабины составляет 1–2 чел, скорость движения не более 0,3 м/с. Пассажирские конвейеры представляют собой ленточные конвейеры с обрезиненной с двух сторон стальной лентой или пластинчатые конвейеры с сомкнутым безбортовым настилом (рис. 6.7). Используются в местах больших и разветвленных пассажиропотоков (аэропортах, супермаркетах, выставочных комплексах). Основными характеристиками пассажирских конвейеров являются: угол наклона – до 12º; скорость движения настила 0,4–0,95 м/с; ширина настила 0,8–1,2 м; ресурс до 100-150 тыс. км; уровень звукового давления не более 80 дБ.  Рис. 6.7. Схема пассажирского конвейера: 1 – привод; 2 и 5 – входные площадки; 3 – лента (полотно); 4 – поручень; 6 – натяжное устройство; 7 – роликоопоры 6.3 Эскалаторы Прототипом современного эскалатора является обычный конвейер для перемещения различных грузов. Первый патент на изобретение «непрерывной лестницы» получил Натан Эймс из американского штата Массачусетс в 1859 г. Впервые «движущаяся лестница для транспорта людей» была запатентована в Нью-Йорке в 1882 году. Она представляла собой наклонное полотно, состоящее из ряда пластин с продольными рейками, и имела только наклонный участок. Входные площадки были установлены непосредственно с торцов наклона. Почти сорок лет создавались технологии для реализации увлекательной идеи непрерывного перемещения людей между этажами зданий. И как только в 1896 г. Джесси В. Рено продемонстрировал миру наклонный (25°) пассажирский конвейер, произошел качественный скачок: на Всемирной выставке в Париже в 1900 г. было представлено 29 аналогичных подъемников, в их числе машина, изготовленная лифтовой компанией «Otis», названная необычным красивым словом эскалатор (от лат. scala – лестница, и elevator – поднимающий). Большинство представленных подъемников имело плоское полотно, образующее наклонную движущуюся дорожку. Исключение составляло ступенчатое полотно эскалаторов. Однако эти эскалаторы не имели настилов на ступеньках, а пассажиры должны были выходить не с торца, а сбоку эскалатора. Уже до первой мировой войны новинкой охотно пользовались крупные универсальные магазины США, Франции, Англии. А в 1911 г первые эскалаторы были установлены в метрополитене на Лондонской линии Пикадилли. Началом отечественного эскалаторостроения можно считать принятие в 1931 году решения о сооружении метрополитена в г. Москве. В России об эскалаторах впервые задумались тогда, когда стало ясно, что первая линия строящегося Московского метро пройдет на глубине от 10 до 30 м. Эскалатор является разновидностью пластинчатых конвейеров, относится к вертикальным подъемникам (горизонтальное перемещение является вынужденным) и представляют собой конвейер для перемещения пассажиров с одного уровня на другой. Рабочий орган эскалатора состоит из лестничного полотна и поручней, движущихся по замкнутой трассе (рис. 6.8). Основные требования, предъявляемые к эскалаторам: минимальные габариты, малошумность, эффектная внешняя отделка, гармонирующая с интерьером здания. Тоннельные эскалаторы предназначены для установки в метрополитенах и специальных объектах, имеют большую высоту, высокую скорость движения полотна и большую провозную способность, значительную массу и большие габаритные размеры. Поэтажные эскалаторы предназначены для установки в административных зданиях, торговых центрах используются для подъема и спуска людей на небольшую высоту. Привод эскалатора – редукторный, односторонний (в тоннельных – двухсторонний) с дополнительной цепной или зубчатой передачей. Тормоза должны обеспечивать плавную остановку загруженного эскалатора, ускорение при пуске и замедление при торможении – не более 0,6 м/с2. В приводном механизме имеется вспомогательный привод для ремонта, натяжное устройство – пружинно-винтовое.  Рис. 6.8. Схема поэтажного эскалатора: 1 – ступени; 2 – тяговые цепи; 3 – привод поручней; 4 – поручневое устройство; 5 – привод лестничного полотна; 6 – направляющие ходовых катков ступеней Все механизмы эскалатора монтируются на металлоконструкции (рис. 6.9). Привод тоннельных эскалаторов размещается в специальных машинных помещениях, натяжная станция – в натяжной камере; у поэтажных эскалаторов привод находится под входной площадкой или между ветвями лестничного полотна, натяжная камера отсутствует. Управление приводом тоннельнго эскалатора производится из машинного зала (с помощью панели управления), с верхнего и нижнего настенного пульта или кабины оператора. Станции управления поэтажного эскалатора расположены в специальном пульте под верхней площадкой, пуск производится с пультов, находящихся в балюстраде. Основными параметрами эскалатора являются: угол наклона полотна, равный 30–35º; длина входных и выходных площадок 0,8–1,2 м; глубина (проступь) и шаг ступеней 400–405 мм, высота ступеней – 200 мм, ширина ступеней – 500–1000 мм (для тоннельных 750–1200 мм); скорость полотна 0,5–1,0 м/с; расчетная пассажирская нагрузка 800–2400 Н. Особенностью конструкции тяговой цепи эскалатора (рис. 6.10) является наличие упоров на наружных пластинах, которые обеспечивают возможность перегиба цепи только в одну сторону [2]. Эти упоры совместно с направляющими путями – ограничителями против складывания обеспечивают неизменное положение цепи в случае ее обрыва на любом участке трассы. Настилом (полотном) эскалатора являются ступени, установленные на двух тяговых цепях. Каждая ступень опирается на четыре катка, два из которых (основные) связаны осью с тяговыми цепями, два других являются вспомогательными. Катки (основные и вспомогательные) имеют разные колеи и движутся по четырем направляющим путям, что обеспечивает горизонтальное положение ступеней на всем протяжении рабочей ветви эскалатора.  Рис. 6.9. Конструктивная схема эскалатора: 1 – натяжная звездочка; 2 – входная площадка; 3 – ступенчатый настил; 4 – поручень; 5 – тяговые цепи; 6 – привод; 7 – приводная звездочка; 8 – направляющие пути; 9 – балюстрада  Рис. 6.10. Тяговая цепь эскалатора: 1 – наружная пластина; 2 – упор цепи; 3 – внутренняя пластина; 4 – ролик; 5 – втулка; 6 – полый валик; 7 – стопорная шайба; 8 – соединительный валик; 9 – соединительная пластина; 10 – сплошной валик; 11 – пружинное кольцо Ступень эскалатора (рис. 6.11) состоит из металлического каркаса с опорной гребенчатой плитой, подступенка и четырех катков, выполненных из пластмассы или из стали с футеровкой из резины или полимерных материалов, что обеспечивает снижение шума во время движения эскалатора. Катки установлены на шарикоподшипниках.  Рис. 6.11. Ступень эскалатора: 1 – основные катки; 2 –подступенок; 3 –каркас; 4 –вспомогательные катки; 5 –тяговые цепи; 6 –гребенчатая плита; 7 и 8 –оси катков Поручневое устройство (рис. 6.12) представляет собой два вертикально замкнутых конвейера, тяговым и грузонесущим элементами которых являются резинотканевые поручни, движущиеся по металлическим направляющим и предназначенные для опоры рук пассажиров. Трасса поручней повторяет конфигурацию лестничного полотна, НУ – грузовое, линейная расчетная нагрузка составляет 50 Н/м.  Рис. 6.12. Устройство поручня армированного резинотросового: 1 – обкладка; 2 – тканевый сердечник; 3 – наполнитель резиновый; 4 – стальные тросы К преимуществам эскалатора относятся: большая провозная способность – до 10000 пассажиров в час; удобство для пассажиров; использование эскалатора в качестве обычной лестницы в случае неполадок или отсутствия энергии. Недостатками эскалатора являются: большая стоимость, а для тоннельных – высокая стоимость сооружения (тоннеля); большие затраты времени при подъеме на большую высоту, чем при использовании высокоскоростного лифта; большие затраты энергии. Расчет эскалатора. Производительность (пропускная способность) эскалатора , , (6.12) где ψ = 0,6–0,96 – коэффициент заполнения ступени (наибольшее значение при v = 0,5 м/с, наименьшее при v = 1 м/с); А = 1–2 – число пассажиров на одной ступени; ас = 0,4–0,405 м – шаг ступеней эскалатора. Тяговый расчет эскалатора выполняют в том же порядке, как для пластинчатого конвейера с построением диаграммы натяжения цепей. Тяговый расчет поручня производится так же как расчет ленточного конвейера. 7. СКРЕБКОВЫЕ КОНВЕЙЕРЫ К скребковым конвейерам относятся разнообразные по конструкции транспортирующие машины, в которых груз перемещается волочением по неподвижному открытому или закрытому желобу или трубе прямоугольного или круглого сечения при помощи движущихся скребков, прикрепленных к тяговому элементу. Скребковые конвейеры применяют для транспортирования пылевидных, зернистых и крупнокусковых сыпучих грузов. В качестве гибких тяговых элементов в основном используются цепи (реже ленты и канаты). При цепном тяговом элементе шаг скребков кратен шагу цепи. Рабочей ветвью конвейера обычно является нижняя, реже – верхняя ветвь, используются конвейеры с двумя рабочими ветвями, по которым груз может перемещаться одновременно в обе стороны. Нижняя грузонесущая ветвь цепи проходит внутри каркаса и огибает концевые звездочки, обратная (холостая) ветвь располагается в верхней части каркаса и движется по направляющим путям или роликам. Скребковые конвейеры нашли широкое применение в угольных шахтах, на обогатительных фабриках, на предприятиях химической и пищевой промышленности, на животноводческих комплексах. Скребковые конвейеры классифицируют по: форме скребков: со сплошными и контурными скребками; высоте скребков: с высокими и низкими скребками. Отдельную группу составляют трубчатые скребковые конвейеры с пространственной трассой. По характеру движения скребковые конвейеры выполняют с непрерывным поступательным движением и с возвратно-поступательным движением: штанговые скребковые конвейеры с шарнирно закрепленными на жесткой штанге сплошными скребками или с жестко закрепленными скребками-шипами. В скребковых конвейерах с низкими скребками груз перемещается в желобе конвейера сплошным слоем, высота которого в 2–6 раз больше высоты скребков. Преимуществами скребковых конвейеров являются: простота конструкции и устройства промежуточной загрузки и разгрузки; возможность герметичного транспортирования пылящих и горячих грузов. К недостаткам скребковых конвейеров относятся: интенсивный износ ходовой части и желоба; значительный расход энергии (из-за трения ходовой части о желоб); заклинивание кусков груза между скребками и желобом (при перемещении грузов с трудно дробимыми кусками). Конвейеры со скребками шириной 200–320 мм имеют скорости движения v = 0,1–1,0 м/с; со скребками шириной 400–1200 мм v = 0,5–0,63 м/с. Основным параметром скребкового конвейера является ширина скребка или скребковой цепи, для трубчатых скребковых конвейеров – наружный диаметр трубы [2]. 7.1 Конвейеры со сплошными высокими скребками Перемещают груз в горизонтальном, наклонном, наклонно-горизонтальном и горизонтально-наклонном направлениях (рис. 4.13), при этом груз перемещается по нижней (обычное исполнение) или верхней ветви или одновременно по обеим ветвям в противоположных направлениях.  Рис. 7.1 Схемы скребковых конвейеров со сплошными высокими скребками: а – горизонтальная; б – наклонная; в – горизонтально-наклонная; г – комбинированная; П – привод; НУ – натяжное устройство; Х – ход натяжного устройства Угол наклона скребковых конвейеров составляет 30–40º. Конвейеры с высокими скребками выпускают в открытом и закрытом исполнениях. Ходовая часть перемещается при скольжении цепи со скребками по желобу или при качении катков цепи по направляющим путям. 7.1.1 Общее устройство, основные элементы. Скребковый конвейер со сплошными высокими скребками (рис. 7.2) состоит из открытого желоба 1, укрепленного на станине, вдоль которого перемещается тяговая цепь 3 с закрепленными на ней скребками 2, огибающая натяжную 5 и приводную 6 звездочки. Движение тяговая цепь получает от привода, а первоначальное натяжение – от натяжного устройства. Транспортируемый груз 4 засыпается в желоб в любом месте трассы, разгрузка может производиться в любом месте по его длине с помощью люков в днище желоба, перекрываемых шиберными затворами. Груз 6 движется в неподвижном желобе 5 (рис. 7.3) и проталкивается отдельными порциями перед скребками 1, которые закреплены на тяговой цепи 4, опирающейся ходовыми катками 3 на направляющие 2.  Рис. 7.2. Схема скребкового конвейера со сплошными высокими скребками: 1 – желоб; 2 – скребки; 3 – тяговая цепь (цепи); 4 – груз; 5 – натяжное устройство; 6 – привод  Рис. 7.3 Схема движения материала по желобу в конвейере со сплошными высокими скребками: 1 – скребок; 2 – направляющие пути; 3 – катки цепи; 4 – тяговая цепь; 5 – желоб; 6 – груз Тяговым элементом конвейера с высокими сплошными скребками является одна или две пластинчатые катковые цепи с шагом 160; 200; 250; 315; 400 мм: в одноцепном конвейере тяговая цепь располагается посередине ширины скребка над ним; у двухцепного конвейера тяговые цепи располагаются по бокам скребков. Для скребков шириной до 400 мм применяют одну тяговую цепь, при большей ширине – две цепи. Грузонесущим элементом конвейера являются скребки, которые выполняют трапецеидальной, полукруглой или прямоугольной формы (по форме желоба или трубы), скребки изготавливают из листовой стали толщиной 3–8 мм. Ширина плоских скребков составляет до 650 мм, ящичных – 500–1200 мм; высота скребка принимается в 2–3 раза меньше его ширины. При перемещении кусковых грузов шаг скребков должен выбираться большим, чем размер наибольшего куска груза. Шаг скребков ас= 2tц или ас= (2–4)hс, где tц – шаг цепи; hс – высота скребка). Желоб конвейера изготавливают сварным или штампованным из листовой стали толщиной 4–6 мм прямоугольного, трапецеидального или круглого (по форме скребка) сечения. Желоб собирают по секциям длиной 3–6 м, зазор между скребком и желобом составляет 5–15 мм на сторону. Привод конвейера – редукторный, устанавливается на концевой звездочке. На конвейерах среднего и тяжелого типа устанавливают муфту предельного момента. Натяжное устройство – винтовое или пружинно-винтовое, ход НУ составляет Х = 1,6 tц . Важным преимуществом конвейеров с высокими скребками является движение ходовой части на катках. Основным недостатком является неудобство загрузки и разгрузки желоба. 7.1.2 Расчет скребковых конвейеров Производительность скребкового конвейера Qm = 3600Fρv = 3600Bжhжψ сиρv, (7.1) где F– расчетная площадь сечения груза в желобе, м2 (рис. 4.17); ρ – плотность груза, т/м3; v – скорость транспортирования, м/с; ψ – коэффициент заполнения желоба, для легкосыпучих грузов ψ = 0,5–0,6, для плохосыпучих ψ = 0,7–0,8; cи – коэффициент использования объема желоба, который учитывает уменьшение объема груза перед скребком при увеличении угла наклона конвейера, определяется по табл. 7.1. Площадь поперечного сечения желоба F = BжhжψCи, (7.2) где Bж и hж – ширина и высота желоба, м. Высоту скребка принимают на 25–50 мм больше высоты желоба, скорость движения скребка 0,1–0,63 м/с. Ширина желоба Bж = kжhж, (7.3) где kж= 2–4– коэффициент соотношения ширины и высоты желоба. Полученную ширину желоба и шаг скребка проверяют по гранулометрическому составу груза по условию Вж≥ Хс а, (7.4) где а – размер наибольшего куска груза; ас≥ 1,5 а (ас – шаг скребка). Шаг скребка ас= 2tцили ас= (2–4)hс , hс– высота скребка. Для двухцепных конвейеров при сортированном грузе коэффициент Хс= 3–4, при рядовом грузе Хс= 2–2,5. Для одноцепных конвейеров при сортированном грузе Хс= 5–7,при рядовом грузе Хс= 3÷3,5.   Рис. 7.4 Схема расположения насыпного груза перед высокими сплошными скребками: а – при транспортировании легкосыпучего зернистого и пылевидного груза; б –плохосыпучего кускового; в – на наклонном конвейере Таблица 7.1 Значения коэффициента си

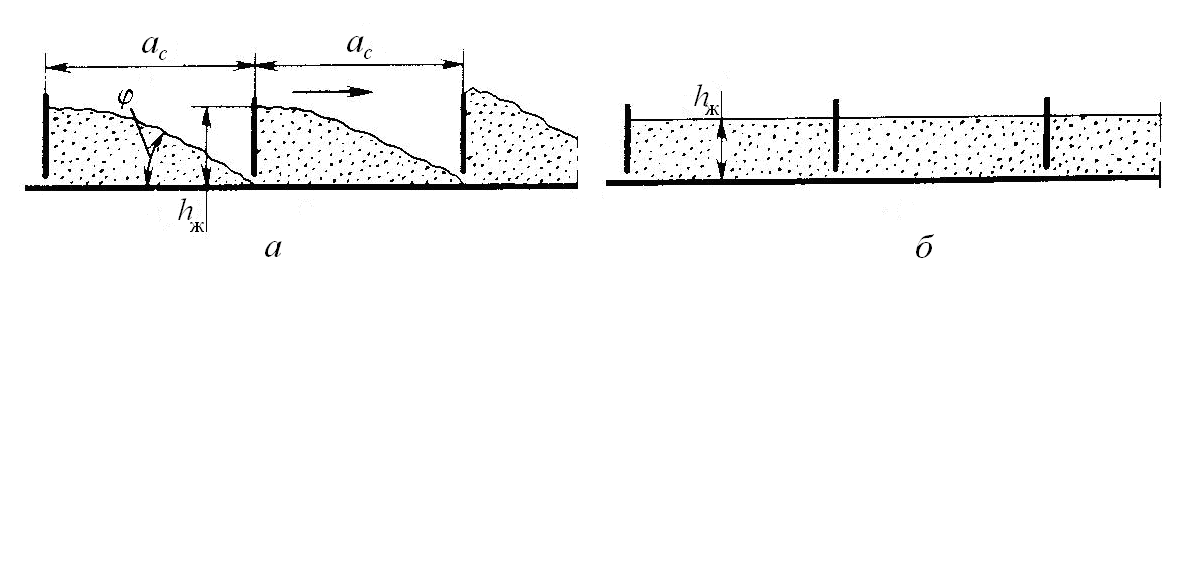

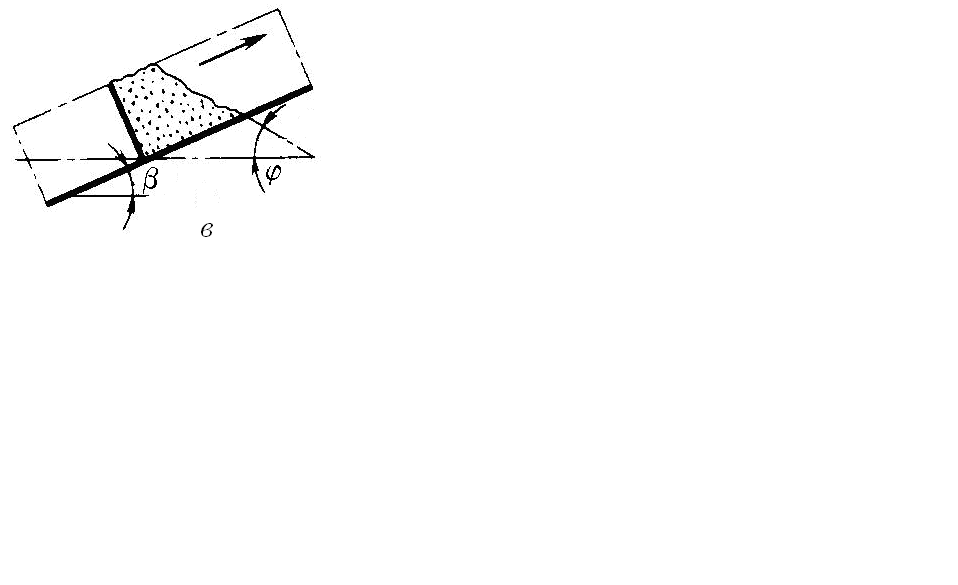

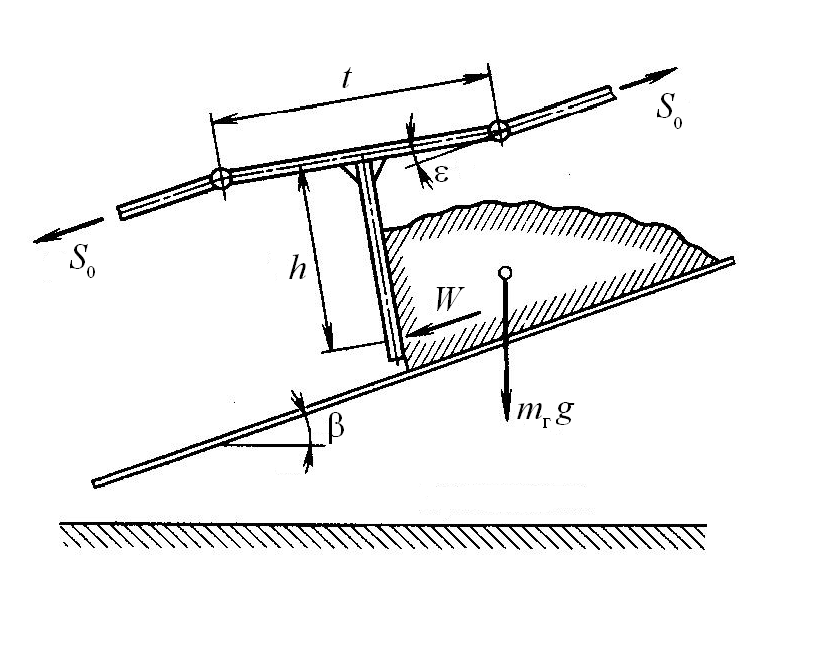

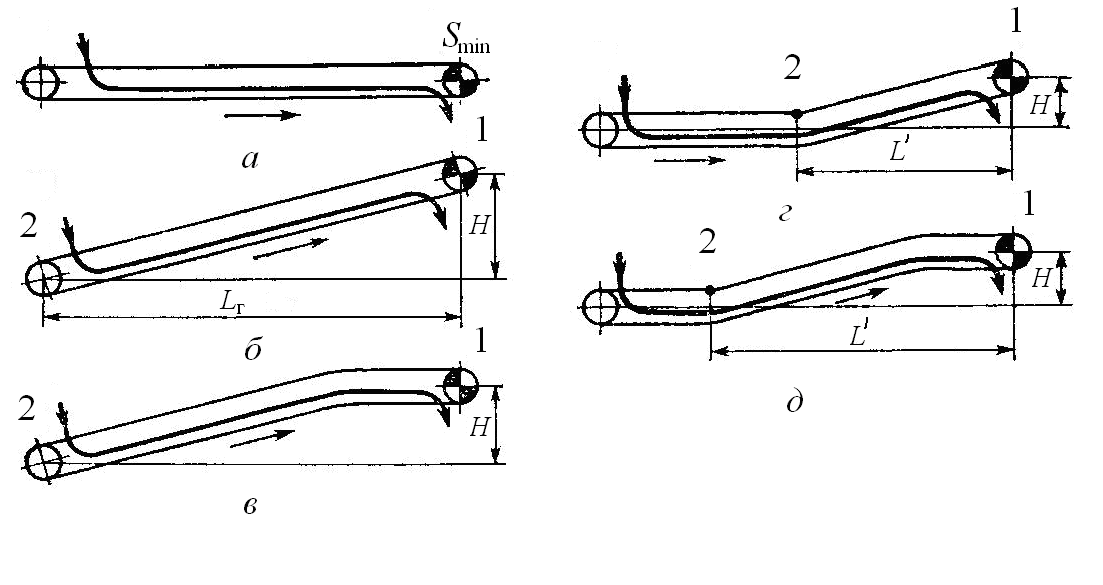

Объем груза, находящегося в промежутке между скребками, зависит от характеристики груза и скорости движения скребков. Фактическая производительность конвейера Qф= [3,6kгvmг] /aс, (7.5) где kг – коэффициент, учитывающий гранулометрический состав груза (для пылевидных грузов kг= 0,8; для кусковых и зернистых kг = 0,9); mг – масса порции груза перед скребком, кг. Тяговый расчет скребкового конвейера. Сопротивление движению груза и ходовой части на рабочей ветви Sn=Sn-1+ (ωq0+ωгqг) ℓ± (qг+ q0)h, (7.6) где SnиSn-1– натяжениецепи в конце и начале прямолинейного участка, Н; ω и ωг – коэффициенты сопротивления движению ходовой части и груза; q0иqг – линейные силы тяжести ходовой части и груза, Н/м. Сопротивление перемещению груза на наклонном участке (см. рис. 7.5) Wн=gmг(ωг cosβ +sinβ), (7.7) где ωг – коэффициент сопротивления движению груза по желобу; β – угол наклона конвейера. Необходимое первоначальное натяжение тягового элемента S0 ≥Whctg(ε / t), (7.8) где ε – угол отклонения звена цепи, к которому прикреплен скребок; t – шаг звена цепи, м.  Рис. 7.5 Схема сил, действующих на скребок Подробный тяговый расчет производится методом обхода по контуру, начиная с точки минимального натяжения цепи Smin = 10–50 кН, которое выбирается в зависимости от длины и производительности конвейеров (рис. 7.6). У горизонтальных конвейеров Smin (точка 1) находится в точке сбегания цепи с приводной звездочки. У наклонных и наклонно-горизонтальных конвейеров Smin может находиться в точках 1 и 2 в зависимости от соотношения Lг,ωиH(ω – коэффициент сопротивления движению опорных элементов тяговой цепи; ω = 0,1–0,13 – для цепей с ходовыми катками, ω = 0,25 – для цепей без катков). Для комбинированных конвейеров с горизонтальным хвостовым участком трассы Smin находится в точке 1 при L' ω > Hи в точке 2 при L' ω <H; L' – проекция длины участка от привода до горизонтального участка [1].  Рис. 7.6 Схемы к расчету скребковых конвейеров Если Lг ω>H, то Smin находится в точке 1; если Lг ω < H, тоSmin находится в точке 2; при Lгω = Hнатяжения в точках 1 и 2 будут равны. Максимальное натяжение цепи Smax = qг(ω′жLг + H) + Smin + Sх.в., (7.9) где ω′ж – коэффициент сопротивления движению груза в желобе; для катковых цепей ω′ж= 0,8–2,0; для скользящих цепей ω′ж= 1–4,5; Sх.в – натяжение от веса холостой ветви; q0 – линейная нагрузка от скребковой цепи; ω– коэффициент сопротивления опорных элементов тяговой цепи. Натяжение от веса холостой ветви Sх.в = q0(H – Lгω). (7.10) Сопротивление очистительных устройств Wоч = qочzочBж, (7.11) где qоч= 300–500 Н/м – линейная нагрузка от очистительных устройств; zоч–число очистительных устройств, шт. Сопротивление от загрузочного устройства Wз= 0,7qг ℓз, (7.12) где ℓз– длина загрузки, м. Полное сопротивление движению W= ΣW, (7.13) Мощность двигателя P= [vkзΣW] / η, (7.14) где kз = 1,1–1,35 – коэффициент запаса. | |||||||||||||||||||||||||||