Методеские указания по лаб. работам по КИ. Конструирование мебели

Скачать 32.74 Mb. Скачать 32.74 Mb.

|

|

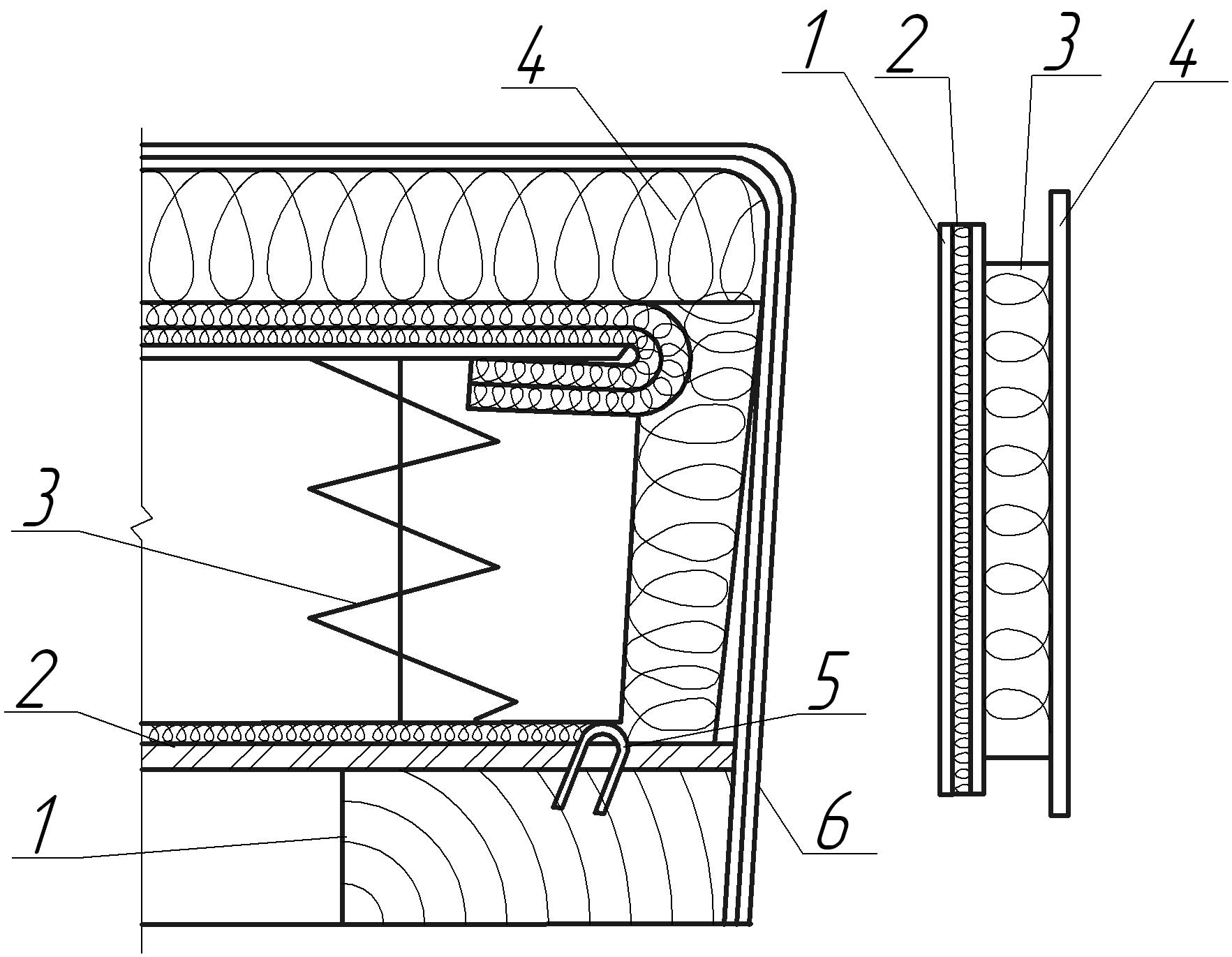

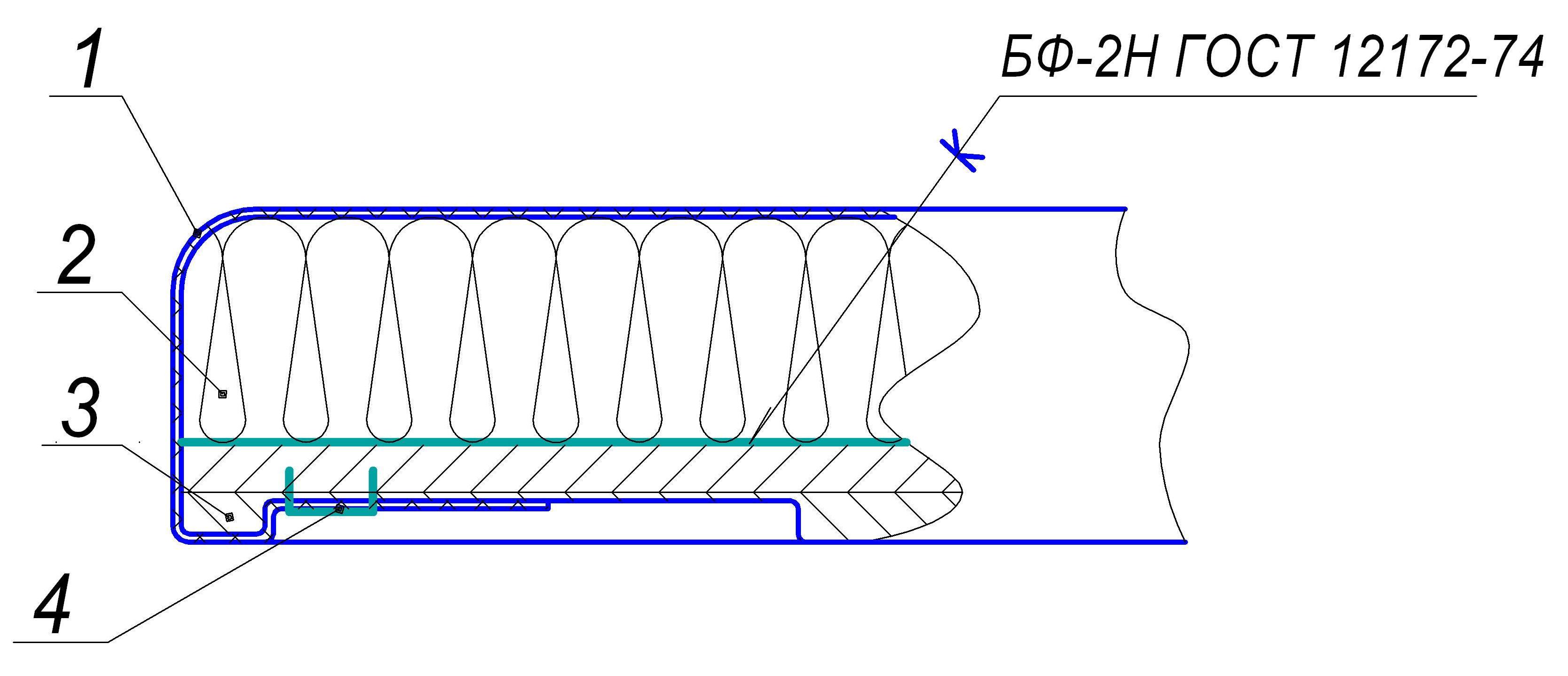

6. ЛАБОРАТОРНАЯ РАБОТА № 4 Конструирование мебели для сидения или лежания (мягкой) Цель работы – проектирование и знакомство с технологией изготовления мебели для сидения или лежания (мягкой) на примере несложного по конструкции образца: стул, банкетка, пуф, кресло и т.п. Лабораторная работа выполняется под руководством мастера и состоит из двух частей: - разработка эскизного дизайн-проекта и конструкторско-технологической документации на изделие; - практическое знакомство с этапом (этапами) изготовления разработанного образца мебели. Основные этапы: 1. Раскрой материала; 2. Изготовление каркаса; 3. Изготовление мягкого элемента; 4. Крепление мягкого элемента 4. Обивка тканью; 5. Крепление фурнитуры; 6. Сборка. Оборудование и инструменты: круглопильный станок, вертикально-сверлильный станок, фуговальный станок, рейсмусовый станок, верстак, ручной электрофрезер, шлифовальный станок или ручная шлифмашина, дрель-шуруповерт, линейка металлическая, сверла перьевые для древесины, набор концевых фрез, скобозабивной пистолет, клеевой пистолет. Материалы: ДСП, ОСП, столярный щит или фанера толщиной 15-18 мм, клей ПВА, лак мебельный НЦ – 218 или НЦ – 222 или НЦ – 223, шурупы 4 мм и длиной 50 мм, кисть или валик, пульверизатор, шканты 8 мм длиной 30-35 мм, скобы мебельные 10 мм, клеевые стержни, комплект угловых мебельных стяжек (10 шт), декоративная мебельная ткань (1 м2), ППУ (поролон) толщиной 25 и 50 мм (по 1 м2), синтепон (1 м2), ткань типа ситец или лен (1 м2). Теоретическая часть: К мягкой мебели для сидения или лежания относятся кресла, диваны, кровати и т.п. Стулья относятся к полумягкой мебели, т.к. имеют как правило открытый жесткий каркас, на котором закреплены мягкие элементы (сиденье и спинка). Одной из составных частей данной мебели являются мягкие элементы – сиденья и спинки стульев и кресел, диванов-кроватей и кресел-кроватей и т.п. По конструкции мягкие элементы могут быть одно- и двухсторонней мягкости. Мягкий элемент односторонней мягкости состоит из основания, упругой части и чехла, двухсторонней – из упругой части и чехла. Основания могут быть жесткими, гибкими и эластичными. К жестким основаниям относятся рамки и коробки из фанеры, ДВП, столярной или древестно-стружечной плиты, гнуто-клееные детали. Гибкие и эластичные основания представляют собой рамку или коробку, с одной стороны которых установлены опорные конструктивные элементы, придающие основанию возможность прогибаться или придают основанию эластичность. Опорными элементами гибких оснований могут быть полотнища, тканевые или резинотканевые ленты, гнутые или гнуто-клееные пластины, беспружинные проволочные сетки. Опорными элементами эластичных оснований могут быть пружины типа «змейка», сетки из пружин, резиновые ленты и сетки из них. В качестве полотнищ используют хлопчатобумажные и хлопчатобумажно-льняные ткани. К раме или коробке полотнища крепят обойными гвоздями длиной 20 мм с обязательным подвертыванием краев полотнища. Расстояние между гвоздями 15 – 20 мм. Ленты тканевые, резиновые, резинотканевые шириной 50 мм для сидений и 30 мм для спинок, толщиной 4 мм крепят гвоздями 30 мм. Концы резиновых и резинотканевых лент упрочняют, приклеивая к ним резиновым клеем ткань. Для улучшения несущей способности основания ленты переплетают, резиновые ленты устанавливают с натяжением 12 – 18 % от первоначальной длины. Пружины «змейка» располагают так, чтобы расстояние между их центрами было 80 – 100 мм. Для улучшения пружинящих свойств пружины устанавливают не в одной плоскости с рамкой или коробкой, а выпукло, со стрелой прогиба 30 – 60 мм. Пластины из фанеры шириной 70 мм, толщиной 12 мм применяют для гибких оснований кроватей, матрацев и других крупногабаритных изделий. Пластины выпиливают из предварительно склеенного из трех-четырех слоев фанеры гнутоклееного блока. Стрела прогиба блока 20-30 мм. Пластины крепят к раме из древесины болтами с полукруглой головкой. Диаметр отверстий в пластинах больше диаметра стержня болта для того, чтобы пластины свободно прогибались. Расстояние между пластинами на 5-10 мм больше их ширины. Упругая часть мягких элементов представлена пружинными и беспружинными блоками, двухконусными и одноконусными пружинами и настилами. Пружинный блок представляет собой сборную конструкцию, состоящую из двухконусных пружин, соединенных в набор спиральными пружинами. Размеры блоков зависят от их назначения. Беспужинные блоки – это пластины из синтетических эластичных пеноматериалов (пенополиуретана, пенорезины). Беспружинные блоки могут быть цельными без пустот, цельными с пустотами, составными (склеенными или сваренными) из нескольких слоев. Наличие пустот улучшает упругие свойства блоков и снижает расход материалов на их изготовление. Пенополиуретан (поролон) для беспружинных блоков применяют толщиной 80-100 мм. Для получения блоков требуемой толщины листы поролона можно склеивать при помощи синтетического клея, например, № 88. Листы поролона могут быть сварены между собой нагретым ножом или тонкой металлической пластиной. Пенорезина (латекс) применяют толщиной 80-140 мм, которую так же можно склеивать для получения нужной толщины. Настилы – листовые материалы толщиной 20-50 мм. Их изготавливают из поролона, латекса, материалов растительного и животного происхождения (вата, волос, мочало, морская трава). Материалы растительного и животного происхождения для повышения долговечности настилов формируют в рулоны (листы). Листовые настилы – это покрытые тканью с одной или двух сторон материалы растительного и животного происхождения, простеганные нитками или шнуром. К ним относятся ватники, ватины, волокнистые холсты, перинки и другие. Ватники – это хлопчатобумажная вата, покрытая тканью с одной или двух сторон и прошитая нитками. Перинки – это растительные материалы из морской травы или мочала (внутренний слой коры липы), разостланные ровным слоем между двумя слоями ткани и простеганные крученым шпагатом диаметром 2 мм. Волос конский крученый представляет собой свитую веревку, которая после раскрутки и рыхления представляет пружинящую волосяную массу. Ее применяют как самостоятельный рассыпной настилочный материал, так и для изготовления листовых настилочных материалов. Конструкция и схема формирования одностороннего пружинного мягкого элемента дивана представлена на рис. 42.  Рис. 42. Конструкция и схема формирования одностороннего пружинного мягкого элемента дивана: а – составные части мягкого элемента: 1 – основание жесткое; 2 – прокладка; 3 – блок пружин; 4 – настил; 5 – скоба; 6 – чехол; б – конструкция настила: 1 – ткань покровная; 2 – полотна холщевые; 3 – поропласт полиуретановый эластичный; 4 – миткаль технический суровый Существуют различные способы крепления сидений стульев, зависящих от назначения, конструкции и применяемых материалов. Распространенные в столярных конструкциях стульев способы крепления на шипы, шурупы, винты и т.п. представлены на рис. 43.  Рис. 43. Способы крепления сидений стульев: а – шурупами; б – шкантами; в – на лею; г – металлическими уголками; д - винтами Мягкие элементы мебели облицовываются чехлами из мебельных тканей, кож и других покровных материалов. Применяют съемные и несъемные чехлы. Съемные чехлы имеют застежку «молния» и надеваются на мягкий элемент в готовом виде. Процесс изготовления чехлов состоит из следующих основных операций: разметки тканей по лекалам, раскроя тканей, декоративной прошивки тканей, пошива чехлов. В соответствии с чертежом на чехлы из картона делают лекала для разметки тканей. Под чехол изготавливается настил. Настил для декоративной прошивки состоит из трех слоев: верхнего облицовочного, мягкого настилочного (поролон, ватин) толщиной не более 10 мм и нижнего подкладочного миткаля. Мягкость – один из показателей комфорта мягкой мебели. Мягкость обеспечивается с помощью легко деформируемых упругих материалов, а также подбором схем формирования настилов из материалов различной мягкости. Долговечность мягких элементов во многом зависит от материалов, применяемых для формирования настилов. Наиболее долговечны материалы животного происхождения (волос), менее долговечны – синтетического и растительного. Таблица 9 Примерные схемы формирования мягких элементов

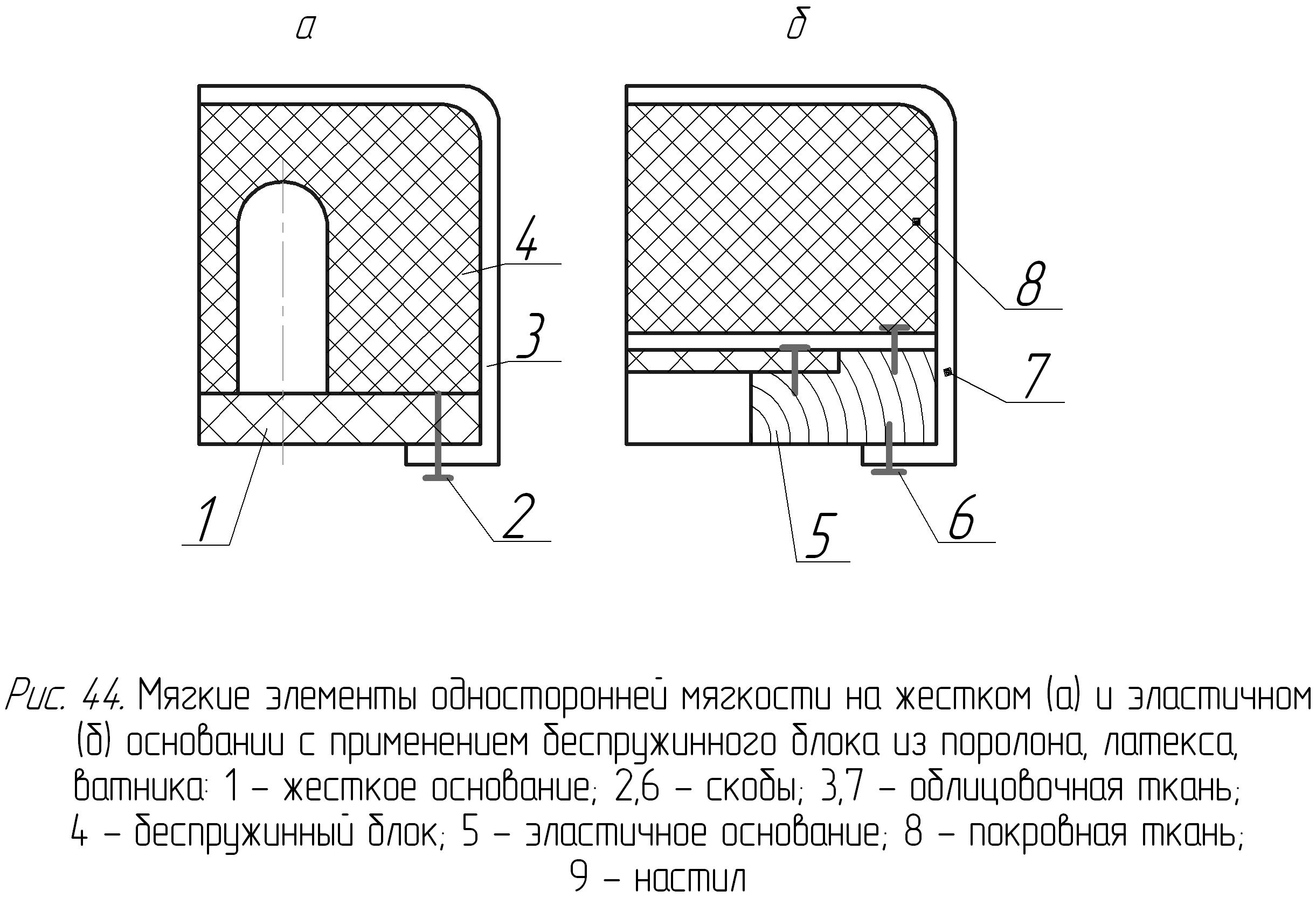

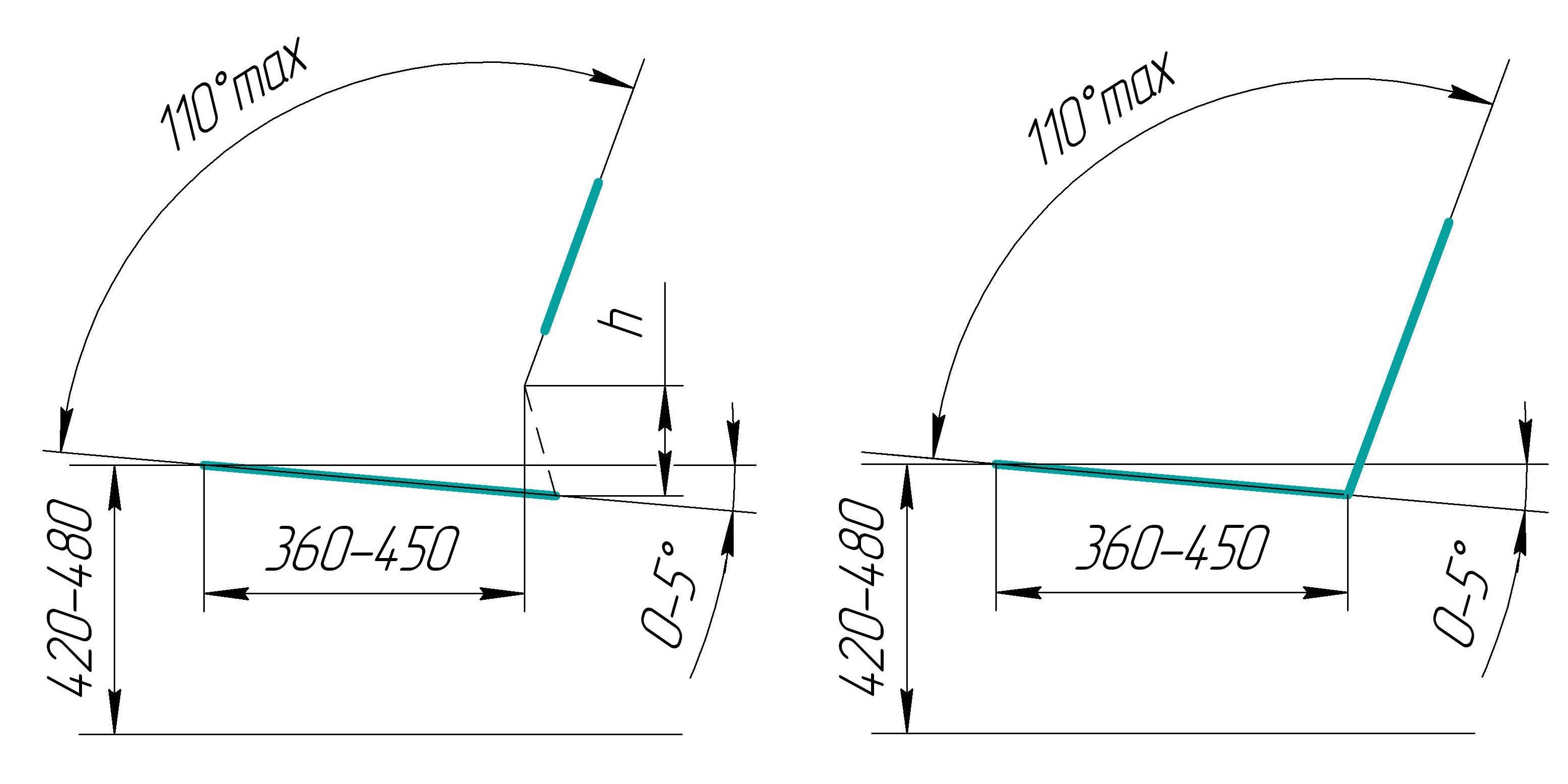

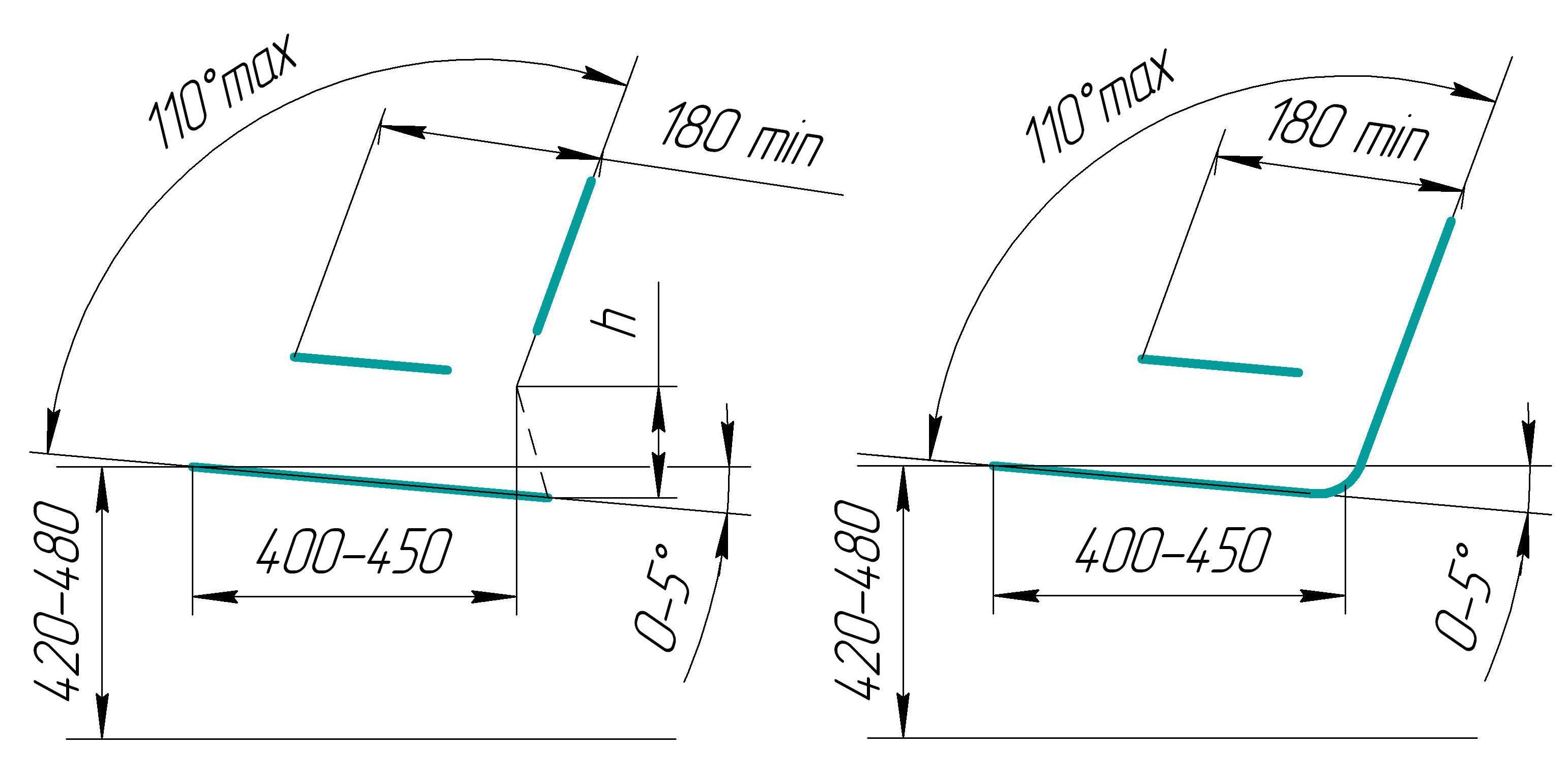

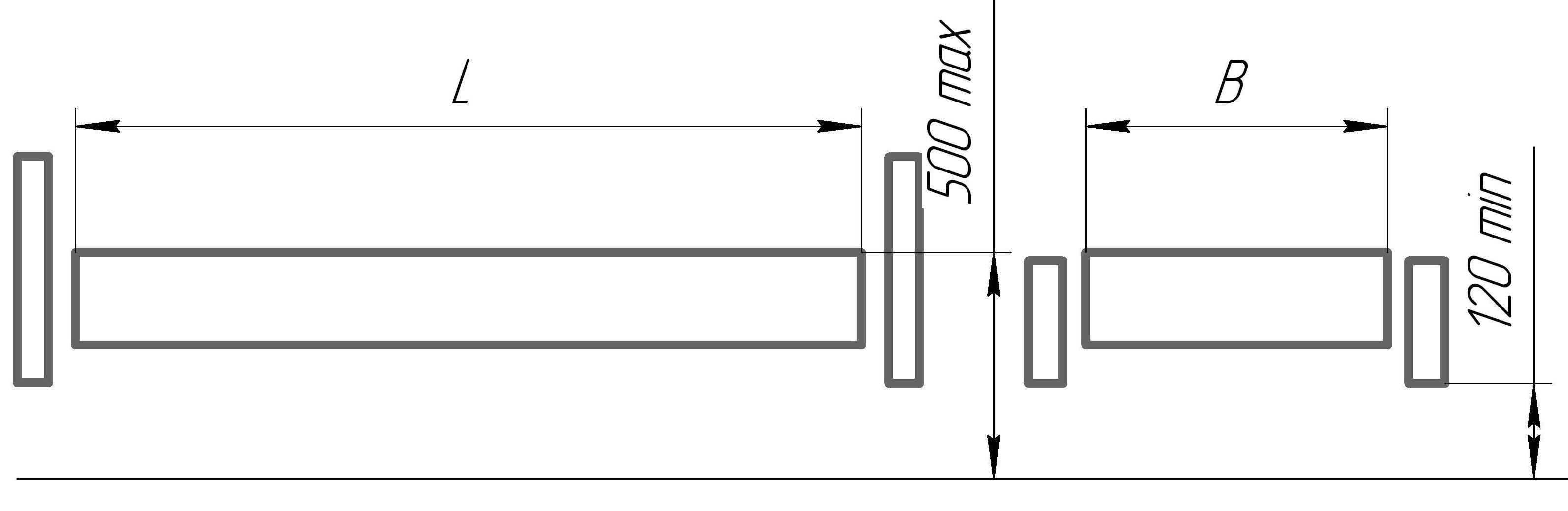

Варианты распространенных мягких элементов представлены на рис. 44.  Рис. 44. Мягкие элементы односторонней мягкости на жестком (а) и эластичном (б) основании с применением беспружинного блока из поролона, латекса, ватника: 1 – жесткое основание; 2, 6 – скобы; 3, 7 – облицовочная ткань; 4, 8 – беспружинный блок; 5 – эластичное основание  При проектировании мебели для сидения или лежания особенно важно учитывать эргономические параметры ее элементов, т.к. от этого зависит производительность, комфорт, самочувствие человека как при работе так и отдыхе. Основные параметры для проектирования стульев представлены на рис. 45, рабочих кресел – рис. 46.  Рис. 45. Основные размеры для проектирования стульев  Рис. 46. Основные размеры для проектирования рабочих кресел Размеры кроватей и матрацев представлены на рис. 47 и в табл. 10.  Рис. 47. Размеры кроватей и матрацев Таблица 10 Размеры кроватей и матрацев

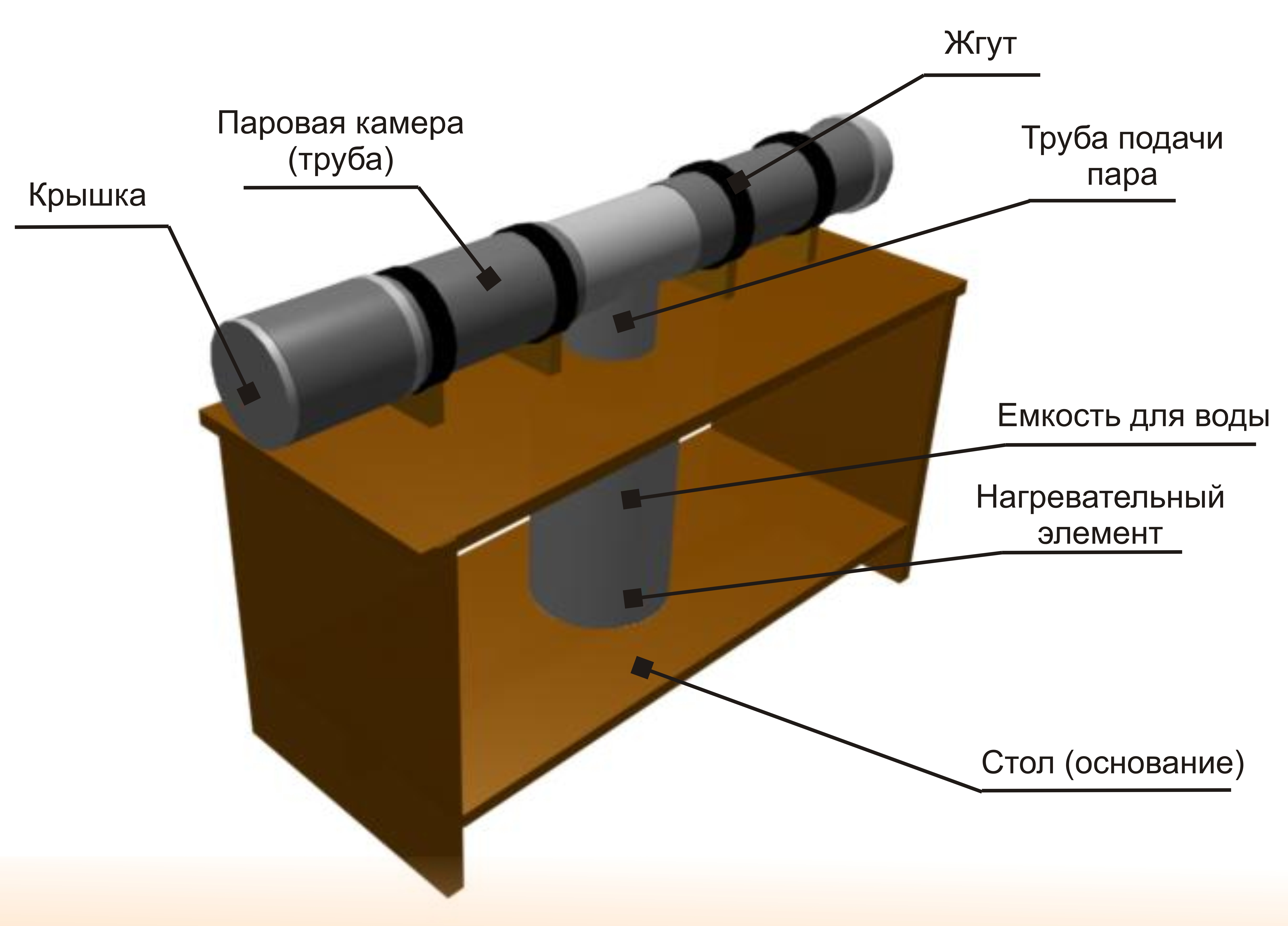

Порядок выполнения (на примере изделия «Банкетка»): - Раскрой материала (круглопильный станок, ленточнопильный станок). - Изготовление каркаса. Материалом для каркаса может быть ДСП, ОСП, столярный щит или фанера толщиной 15-18 мм. Сборку каркаса осуществляют с помощью шурупов-саморезов, винтов-конфирматов, угловых стяжек или штантов, в зависимости от материала. Необлицованный каркас для повышения эксплуатационных и эстетических характеристик покрывают лаком или обтягивают тканью. Внутренние части каркаса обшивают простой однотонной тканью типа ситец или лен, а наружные – декоративной тканью с подслоем из тонкого поролона или . Ткань крепится на скобы. - Изготовление мягкого элемента, крепление мягкого элемента, обивка тканью. Мягкий элемент может быть односторонним (с жестким основанием) или двухсторонним (без жесткого основания). Мягкий элемент может быть съемным или прикрепленным к каркасу. Этапы изготовления мягкого элемента: - раскрой ткани и поролона (ножницы, нож) - прошивка ткани (при необходимости) - крепление поролона и ткани к основанию (сиденью). Поролон (толщина не менее 50 мм) вырезается больше жесткого основания примерно на 5 мм с каждой стороны и крепится к основанию клеем. Затем закрывается тонким поролоном сверху и по бокам с креплением снизу на скобы. Нижняя часть съемного сидения обивается однотонной тканью. После этого сидение обтягивается декоративной прочной тканью, которая крепится снизу на скобы или декоративные гвозди. - Крепление фурнитуры. - Сборка. Контрольные вопросы: 1. Назовите основные материалы для изготовления мягких элементов мебели. 2. Опишите последовательность изготовления мягкого элемента предмета мебели (на выбор). 3. Какие предметы мебели относятся к группе мягкой мебели? 4. Опишите основные этапы изготовления предмета мягкой мебели (на выбор). 7. ЛАБОРАТОРНАЯ РАБОТА № 5 Конструирование мебели с гнутыми элементами Цель работы – проектирование и знакомство с технологией изготовления гнутой мебели на примере несложного по конструкции образца: стул, кресло, журнальный стол, полка и т.п. Лабораторная работа выполняется под руководством мастера и состоит из двух частей: - разработка конструкторско-технологической документации на изделие; - практическое знакомство с этапом (этапами) изготовления разработанного образца мебели. Основные этапы: 1. Разработка эскиза изделия с использованием гнутых элементов. 2. Изготовление шаблона для приспособления. 3. Изготовление приспособления для гнутья заготовки. 4. Гидротермическая обработка заготовки. 5. Гнутье заготовки. 6. Выдержка заготовки в шаблоне (сушка). При изготовлении гнутых элементов мебели необходимо учитывать ряд особенностей: - влажность заготовки должна составлять около 20 %; - направление волокон должно быть максимально параллельно заготовке; на заготовке не должно быть дефектов; - гнутью легче поддаются твердые лиственные породы (бук, дуб, береза, клен, орех и др.); - частичное распрямление заготовки после извлечения из шаблона; степень распрямления зависит от времени выдержки, температуры, влажности; - выдержка заготовки в шаблоне в течении от нескольких дней до нескольких недель. Теоретическая часть Технологический процесс гнутья древесины состоит из гидротермической обработки, гнутья и сушки изогнутых деталей для стабилизации приданной формы. В общем технологическом процессе изготовления изделий место гнутья непостоянно. Чаще всего оно следует непосредственно за раскроем. Технологический процесс происходит в споследовательности: -раскрой на заготовки, -гидротермическая обработка заготовок, - гнутье, -сушка и механическая обработка гнутых заготовок. Изначально выкраивают заготовку из досок на круглопильном станке. Обрабатывают заготовку на рейсмусовом и фуговальном станке для придания ровных пластей и кромок. К качеству древесины заготовок для гнутья предъявляют повышенные требования: рационально раскраивать древесину по предварительной разметке, не допускать в заготовках дефектов, вызывающих брак гнутья. Заготовки необходимо вырезать только из здоровой древесины. Отклонение направления волокон от оси бруска (косослой) не должно превышать 5 – 10°. При раскрое следует добиваться, чтобы продольные резы шли по возможности вдоль волокон обреза доски. При обычных методах гнутья в заготовках совершенно не допускаются сучки, в том числе и здоровые, вполне сросшиеся с древесиной. Выкраивать заготовку следует с учетом припусков на последующую обработку. Гидротермическая подготовка перед гнутьем необходима для того, чтобы повысить пластичность древесины. Под пластичностью понимают свойство древесины изменять свою форму без разрушения под влиянием внешних сил и сохранять эту форму после прекращения действия этих сил. Пластичность древесины при производственной влажности (6 – 10 %) и комнатной температуре незначительна. В таком состоянии древесина требует для изгибания больших усилий и не допускает больших деформаций. Деформации получаются в основном упругими, т. е. исчезающими после прекращения действия вызвавших их сил. Пластичность древесины значительно повышается при нагреве во влажном состоянии. Это объясняется тем, что часть веществ, входящих в состав клеток древесины – лигнин, при нагревании переходит в состояние коллоидного раствора, в результате чего снижается жесткость клеток, а следовательно, и всей массы древесины. Если влажную древесину высушить в деформированном состоянии, то находившиеся в растворенном состоянии коллоидные вещества затвердеют и сохранят приданную заготовке форму. Опыт показывает, что наилучшие результаты получаются при гнутье древесины влажностью 25 – 30 %, т. е. близкой к точке насыщения волокна. Как более низкая, так и более высокая влажность неблагоприятны. При меньшей влажности древесина менее пластична. Влажность сверх 25 – 30 %, не улучшая условий гнутья, удлиняет сроки сушки изогнутых деталей и экономически невыгодна. Излишняя влажность вредна потому, что при изгибе и сжатии древесных клеток находящаяся в них вода может местами разрывать стенки клеток, делая поверхность ворсистой. Гидротермическая подготовка перед гнутьем чаще всего заключается в пропаривании или проваривании древесины в горячей воде. Недостаток проварки в горячей воде состоит в том, что она ведет к неравномерному увлажнению древесины и перенасыщению водой наружных волокон. Получить путем проваривания равномерную влажность и температуру нагрева всего бруска очень трудно. Поэтому проварка в горячей воде может быть рекомендована только в некоторых случаях, если пропаривание технически затруднено, например, при необходимости обработать не всю деталь, а только ее часть (случай загиба носков у лыжных заготовок и т. д.), или если требуется значительное повышение начальной влажности сухих заготовок. Для проварки пользуются деревянными чанами или металлическими ваннами и баками (лучше с лужеными внутренними поверхностями). Пароварочные баки и чаны обычно нагревают паром, пропускаемым по змеевику, уложенному у дна. Температуру воды поддерживают в пределе 90-95 °С, не доводя ее до кипения во избежание большого парообразования. Продолжительность проварки при такой температуре колеблется в зависимости от начальной влажности, размеров и породы древесины. Так для буковых заготовок толщиной 40 мм. при начальной влажности 15-25 %) и затем на проварку требуется около 1,5 часа. Пропаривание древесины в атмосфере насыщенного пара получило значительно большее применение, чем проварка. Преимущество пропаривания в том, что оно незначительно изменяет влажность древесины, причем древесина с начальной влажностью ниже точки насыщения волокна повышает свою влажность, а древесина влажностью 50-60 % и выше даже немного подсушивается. Таким образом, пропаривание позволяет нагревать древесину до нужной температуры, мало изменяя ее влажность. Путем предварительного подсушивания или увлажнения (вымачивания в воде) и затем пропаривания можно регулировать влажность древесины и получать ее всегда близкой к оптимальной для гнутья, т. е. около 25 – 30 %. Для пропаривания чаще всего пользуются насыщенным паром невысокого давления, около 0,02 – 0,05 МПа, что соответствует температуре пара 102 – 105°. Применение пара более высоких давлений сокращает сроки пропаривания, но усложняет оборудование и повышает опасность. Заготовки цельной древесины пропаривают чаще всего в специальных пропарочных котлах, представляющих собой стальные, горизонтально установленные барабаны небольшой емкости. Длина барабана на несколько сантиметров больше длины пропариваемых деталей. Барабан по диаметру невелик (0,1 – 0,4 м) и рассчитан на небольшую закладку брусков, которая может быть переработана за 30 – 40 мин. Увеличение емкости удлиняет время от момента открытия котла до выемки из него последних брусков; это ведет к значительному охлаждению брусков и ухудшает условия гнутья. Выгоднее иметь несколько малых котлов, чем один большой емкости. Экспериментальная установка для пропаривания древесины показана на рис. 48. Продолжительность пропаривания заготовок зависит от размеров и влажности древесины. При влажности заготовок 7 – 10% значительное влияние оказывает также порода древесины. При влажности, близкой к точке насыщения волокна, необходимые сроки пропаривания почти одинаковы для всех пород. Укладывать бруски в пропарочную камеру рекомендуется с учетом положения бруска при гнутье, т.е. так, чтобы стороны бруска, примыкающие к шине и шаблону, хорошо охватывались паром; боковые же поверхности брусков могут примыкать одна к другой. Способы и оборудование для гнутья древесных материалов разнообразны. Однако во всех случаях необходим шаблон, вокруг которого изгибается заготовка и профиль которого определяет форму ее изгиба. Только при использовании точного шаблона можно получить гнутые детали заданной формы (рис. 49).  Рис. 48. Установка для пропаривания древесины  Рис. 49. Вариант конструкции шаблона (формы) для гнутья древесины Пропаренная древесина гнется по шаблону (рис. 49), который определяет форму изгиба и дает опору для волокон внутренней части изогнутой заготовки. Шаблон должен быть прочным и иметь ширину не менее ширины детали. Кроме этого он должен обеспечить фиксацию заготовки с помощью струбцин или различных зажимов. Необходимо учитывать, что древесина, извлеченная из шаблона, будет несколько распрямляться, а радиус будет увеличиваться. На изменения конфигурации заготовки влияют различные факторы, среди которых основными являются режимы гнутья и порода древесины. Данное свойство древесины необходимо учитывать при проектировании различных изделий. Во всех случаях гнутья, независимо от используемого в этой цели оборудования, необходимо, чтобы вынутые из пропарочного котла или варочного бака заготовки подвергались гнутью немедленно. Задержка в гнутье недопустима, потому что остывают в первую очередь наружные слои древесины, которые испытывают наибольшие напряжения. При гнутье желательно, чтобы в брусках твердых лиственных пород (дуба, ясеня, граба, ильма) расположение годичных слоев совпадало с плоскостью изгиба, т.е. тангентальный распил приходился на боковые стороны бруска или отклонялся лишь на 45 – 50°. Расположение годичных слоев перпендикулярно плоскости изгиба может вызвать появление складок на вогнутой стороне. Заготовки из лиственных рассеянно-сосудистых пород (бука, березы), а также из хвойной древесины, изгибаемые с одновременным прессованием, желательно располагать при гнутье так, чтобы годичные слои были перпендикулярны плоскости изгиба. Желательное расположение годичных слоев для условий гнутья не всегда может быть соблюдено по техническим условиям. Изогнутые заготовки (вместе с шаблонами и охватывающими их шинами) сушат в сушильных камерах. Конечная влажность гнуто-клееных заготовок соответствует производственной влажности. Применяемые режимы сушки мало отличаются от режимов сушки пиленых заготовок из тех же пород, а конструкции и системы сушильных камер подобны тем, какие применяют для сушки пиломатериалов. Порядок выполнения работы 1. Разработка эскизного проекта изделия с использованием гнутых элементов. 2. Знакомство с конструкцией пропарочной камеры. 2. Выполнение чертежа гнутого элемента в натуральную величину. 3. Выполнение чертежа приспособления и формы для гнутья в натуральную величину с учетом остаточной деформации. 4. Изготовление шаблона формы по чертежу (материал – ДВП). 5. Изготовление по чертежу приспособления для гнутья заготовки (материал – ДСП, фанера толщиной 15-18 мм, натуральная древесина). 6. Подготовка материала для гнутья (раскрой, фугование). 7. Гидротермическая обработка заготовки (выдержка в пропарочной камере). 8. Гнутье заготовки в приспособлении. 9. Выдержка заготовки в шаблоне (сушка). Контрольные вопросы: 1. В чем основное назначение гидротермической обработки древесины и как это отражается на ее свойствах? 2. Назовите этапы технологического процесса изготовления гнутой детали (выбрать изделие по каталогу). 3. Опишите факторы, влияющие на процесс гнутья цельной древесины. 4. Опишите этапы подготовки древесины к гидротермической обработке. | |||||||||||||||||||||||||||||||||||||||