дом мкк. ОТВЕТЫ НА БИЛЕТЫ В МКК СПБ. 2 МЕХ, СТ. МЕХ. - 1. Корпус судна

Скачать 1.08 Mb. Скачать 1.08 Mb.

|

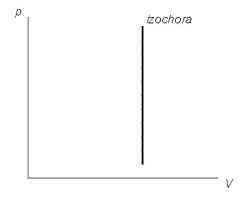

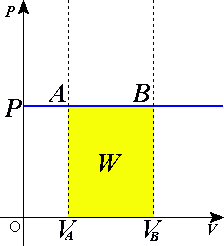

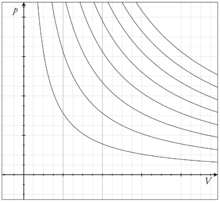

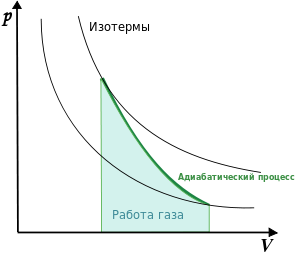

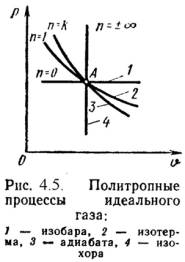

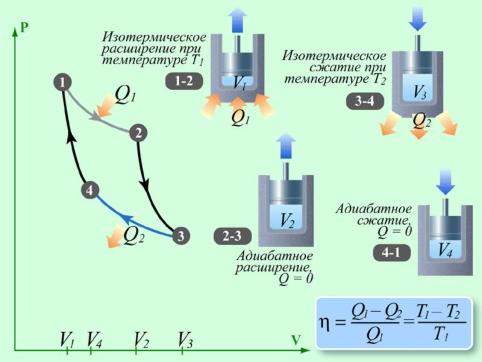

ПРОЦЕСС СГОРАНИЯ ТОПЛИВАСгорание — это процесс сжигания топлива с целью получения теплоты. Для полного и эффективного сгорания нужно, чтобы в топку были введены топливо и воздух в пропорции, при которой масса воздуха должна примерно в 14 раз превышать массу топлива. Топливо и воздух должны быть тщательно перемешаны. Для полного сгорания топлива необходимо, чтобы количество воздуха было немного больше теоретически требуемого. При недостатке воздуха сгорание получается неполным и выходящие газы приобретают черный оттенок. Подача воздухаПерепад давлений, при котором воздух проходит через топку котла, называют тягой. Судовые котлы имеют принудительную тягу, т. е. воздух нагнетается в топку вентиляторами. Существует ряд конструкций топок с принудительной тягой. Обычная конструкция — это большой вентилятор, от которого по воздухопроводу воздух подается к переднему фронту топки. Со стороны переднего фронта оборудуется камера коробчатой формы, называемая воздушным регистром, в, которой осуществляется регулирование подачи воздуха в топку. Воздухопровод к регистру на каком-то участке проходит через дымоход, и благодаря этому воздух немного подогревается. Тягу называют искусственной, если вентилятор расположен в дымоходе и всасывает воздух в топку. Существует также уравновешенная тяга, когда устанавливаются вентиляторы обоих типов и тогда давление в топке становится близким к атмосферному. Подача топлива Современные паровые котлы отапливаются низкосортным жидким топливом. Хранится топливо обычно в цистернах междудонного пространства, откуда топливоперекачивающим насосом оно подается в отстойные цистерны (рис. 4.13). В отстойниках из топлива выделяется вода, которая затем спускается. Из отстойников топливо через фильтры подается к топливным насосам, которые нагнетают его через топливоподогреватели к фильтрам тонкой очистки. Процесс подогрева топлива должен тщательно контролироваться, так как при повышенной температуре может произойти распад молекул нефти. В схеме предусмотрена возможность подачи к форсунке дизельного топлива для разжигания котла или для его работы на малой мощности. От фильтров тонкой очистки топливо подается к форсунке, в которой оно мелко распыливается и в таком виде подается в топку. Для разогрева топлива перед разжиганием котла предусмотрена труба рециркуляции. Сгорание топливаТопливо к форсунке подается под высоким давлением и выходит из нее мелко распыленной струей (рис. 4. 14). Благодаря завихряющей пластине струя приобретает форму вращающегося конуса и в таком виде поступает в топку. Существуют различные конструкции форсунок. Упомянутая выше форсунка известна под названием механической (рис. 4.14, а). В форсунке с вращающейся головкой (рис. 4. 14. б) распиливание и завихрение топлива производится посредством срывания топлива с кромок вращающегося конического колпачка. В паровой форсунке (рис. 4. 14, в) топливо распыливается и завихряется струей пара, обладающей высокой скоростью. Пар подводится в форсунку через центральную втулку. 3. Средства, обеспечивающие распределение нагрузки при параллельной работе генераторов. Количество генераторов, включаемых на шины ГРЩ, определяется из условия обеспечения потребности в электроэнергии с учетом безопасности мореплавания в каждом эксплуатационном режиме судна. СЭЭС и генераторы, входящие в ее состав, могут работать при ручном и автоматизированном управлении (на судах со знаком автоматизации). В автоматизированных СЭЭС генераторы, находящиеся в резерве, и их устройства автоматизации должны быть в постоянной готовности к работе. При использовании генераторов необходимо контролировать: основные параметры генераторов (напряжение, частоту тока, ток, мощность и др.) по штатным щитовым измерительным приборам; сопротивление изоляции генераторов и судовой сети по штатным приборам на ГРЩ; работу щеточного аппарата, контактных колец (коллектора); температуру нагрева генераторов; работу подшипников, их температуру нагрева, подачу и давление масла в подшипниках с принудительной смазкой; отсутствие постороннего шума и вибрации; действие средств АПС (сигнальных ламп, световых табло, звуковых сигналов); температуру воздуха в помещении; состояние воздушных фильтров; исправность защитных заземлений. Перед постановкой генераторного агрегата в «горячий» резерв (готовность к пуску) необходимо измерить сопротивление изоляции генератора. При работе валогенератора особое внимание следует уделять контролю частоты вращения. Использование валогенератора с пониженной частотой вращения (более, чем на 5% номинальной) не допускается. Одиночная работа.При подготовке генератора к действию необходимо выполнить проверки, измерить сопротивление изоляции и доложить вахтенному механику о готовности генератора к работе. При подготовке генератора к действию после продолжительного нерабочего периода необходимо дополнительно: проверить надежность контактных соединений; отключить выключатель гашения поля (при наличии); отключить стояночный обогрев генератора. После проведения проверок генератора необходимо провернуть ротор (якорь) генератора вручную или с помощью валоповоротного или пускового устройства первичного двигателя и убедиться в его свободном вращении. Проворачивание роторов (якорей) генераторов с механическим приводом выполняется вахтенным механиком. При обнаружении неисправностей генератора, находящегося в работе, необходимо: доложить вахтенному механику; подготовить резервный генератор к действию для последующего ввода в работу. Параллельная работа генераторов переменного тока.Включение синхронных генераторов на параллельную работу может осуществляться способом ручной синхронизации (по синхроноскопу или лампам) или автоматической синхронизации (посредством автоматических устройств). При включении синхронного генератора на параллельную работу с другими работающими генераторами способом ручной синхронизации необходимо: подготовить генератор к действию; установить рукоятки переключателей синхронизации в нужное положение; после информации вахтенного механика о готовности первичного двигателя к принятию нагрузки, довести частоту включаемого генератора до частоты работающих генераторов; довести напряжение включаемого генератора до величины, напряжения на шинах ГРЩ; при совпадении фаз генераторов (по положению стрелки сихроноскола, погасанию или остановке вращения огня ламп - в зависимости от используемых устройств синхронизации) включить автоматический выключатель генератора. Прием и распределение активной нагрузки между генераторами может осуществляться вручную (воздействием на регуляторы частоты вращения первичных двигателей) или автоматически, при наличии соответствующих устройств автоматизации. После окончания действий по включению синхронного генератора на параллельную работу с другими работающими генераторами и распределения нагрузок установить рукоятки переключателей синхронизации в исходное положение. При длительной параллельной работе генераторов следует контролировать распределение нагрузок между генераторами. Параллельная работа генераторов постоянного тока.Включение генератора постоянного тока на параллельную работу с работающими генераторами необходимо производить в следующем порядке: подготовить генератор к действию; после информации вахтенного механика о готовности первичного двигателя к принятию нагрузки, установить напряжение генератора на 2-3 В больше, чем напряжение на шинах ГРЩ; включить автоматический выключатель генератора; добиться равномерного распределения нагрузки между генераторами, воздействуя на регуляторы возбуждения и следя, чтобы напряжение на шинах оставалось номинальным. Вывод генераторов из действия.Вывод генераторов из действия производится с разрешения вахтенного механика. При выводе генераторов из работы необходимо: разгрузить генератор, переведя нагрузку на другой генератор; отключить автоматический выключатель генератора; снять возбуждение генератора (включить гашение поля); включить стояночный обогрев после остановки первичного двигателя (при необходимости). Экстренный вывод из действия генераторов без их предварительной разгрузки допускается только при угрозе несчастного случая, аварии генераторов или пожаре. О причинах отключения генераторов необходимо немедленно доложить вахтенному механику. Техническое обслуживание.При ежедневном осмотре генераторов необходимо: убедиться в отсутствии посторонних предметов на генераторах, вблизи соединительных фланцев, вентиляционных отверстий; проверить уровень масла в подшипниках скольжения; убедиться в отсутствии внутри генератора конденсата и масла (при наличии смотровых лючков); проверить состояние щеточного аппарата и контактных колец (коллектора); проверить состояние выпрямителей и других вращающихся устройств системы возбуждения; проверить исправность защитных заземлений; убедиться в отсутствии недопустимой вибрации и посторонних шумов, а также повышенного нагрева корпусов и подшипников генераторов, находящихся в работе. Во избежание наклепа подшипников качения неработающих генераторов, необходимо не реже одного раза в неделю поворачивать их роторы (якоря). При периодическом ТО генераторов необходимо: проверить сопротивление изоляции; проверить исправность устройств обогрева; убедиться в отсутствии внутри генератора конденсата и масла; проверить состояние щеточного аппарата и контактных колец (коллектора), затянуть контактные соединения, переключить полярность контактных колец (при необходимости); продуть сжатым воздухом, протереть внутренние части генератора и устройств системы возбуждения бельевой ветошью, смоченной моющим средством; очистить воздушные фильтры; вскрыть коробки выводов и проверить состояние контактных соединений; проверить зазоры между железом статора и ротора (якоря); просушить генератор (при необходимости); заменить смазку подшипников качения (при необходимости); проверить исправность защитных заземлений; окрасить наружные поверхности (при необходимости). Проверку генераторов в действии после проведения ТО следует производить на холостом ходу и на судовую нагрузку в течение 1 часа. При этом необходимо контролировать: выходные параметры генераторов; работу щеточного аппарата и биение колец (коллекторов); нагрев корпусов и подшипников; отсутствие постороннего шума и повышенной вибрации. Разборку генераторов следует производить в случае крайней необходимости или в установленные планом-графиком сроки. Сушке подлежат генераторы в случае понижения сопротивления изоляции ниже нормы в результате увлажнения, при этом: сушка должна производиться в соответствии с. инструкцией по эксплуатации; из существующих способов сушки предпочтительным является способ сушки нагретым воздухом с помощью теплоэлектровентилятора; при работе с переносными теплоэлектровентиляторами должны строго соблюдаться требования электробезопасности для переносного электроинструмента. 4.Осмотр судна в доке и на плаву. 6.1.1. В условиях дока выполняются общее и детальное освидетельствования корпусных конструкций и оборудования подводной части судна. При этом производится замер остаточных толщин обшивки днища и борта, выявляются трещины, зоны чрезмерной коррозии, остаточные деформации. Периодичность и объем доковых освидетельствований определяются Руководством Регистра по техническому надзору за судами в эксплуатации. 6.1.2. Перед постановкой в док в целях фиксирования дефектов подводной части корпуса в акте докового осмотра судовой экипаж под руководством боцмана должен нанести с наружной стороны по обоим бортам судна номера шпангоутов (не реже чем через 10 шпангоутов). Цифры по высоте должны быть не менее 150 мм. 6.1.3. Должна быть соблюдена очередность установки кильблоков и клеток для возможности очистки и окраски тех мест корпуса, которые при предыдущем доковании не красились. Доковый чертеж последнего (предыдущего) докования должен находиться у капитана судна. 6.1.4. После постановки судна в док капитан обязан совместно со старшим помощником, старшим механиком и другими специалистами произвести наружный осмотр корпуса, донно-бортовой арматуры, движительно-рулевого комплекса и об их состоянии составить акт. Перед выходом судна из дока вновь производится аналогичный осмотр и проверка заделки контрольных сверлений (если они проводились), а также герметичности донной арматуры. В случае ремонта кингстонов необходимо проверить согласование истинного положения задвижки кингстона и указателя привода его закрытия. Результаты осмотров заносятся в судовой журнал и оформляются актом. 6.1.5. В процессе докового ремонта администрация судна совместно с инспектором Регистра и представителем завода производит проверку качества выполненных корпусных работ путем осмотра, а также принимает участие в испытаниях водонепроницаемости отсеков. Перед спуском подводная часть судна предъявляется инспектору Регистра для окончательного осмотра. 6.1.6. Материалы дефектации (чертежи с фактическими толщинами элементов обшивки, настилов и набора с указанием замененных участков листов и набора и т.д.) передаются заводом капитану судна и судовладельцу. 6.2. Освидетельствование и очистка подводной части 6.2.1. При ухудшении ходовых характеристик судна, вызванных обрастанием корпуса и движителей, судовладельцу рекомендуется, не ожидая очередной постановки в док, произвести подводную очистку от обрастания в междоковый период на станциях подводной очистки. 6.2.2. В междоковый период в целях своевременного обнаружения и устранения дефектов и отказов на элементах подводной части судов, особенно большегрузных, судовладельцу рекомендуется проводить освидетельствование и подводное техническое обслуживание корпуса на плаву в соответствии с указаниями главы 11 Руководства по техническому надзору за судами в эксплуатации. БИЛЕТ 6. 1. Конструктивные меры противопожарной безопасности. Конструктивная противопожарная защита является одной из мер обеспечения противопожарной безопасности судна, которая включает в себя также системы пожаротушения и системы пожарной сигнализации. Конструктивная противопожарная защита представляет собой комплекс пассивных средств, выполняющих три функции: предотвращение возникновения пожара; ограничение распространения огня и дыма при возникновении пожара; создание условий для безопасной эвакуации людей из судовых помещений и для успешного тушения пожара. Первая задача решается путем ограничения применения горючих материалов. Негорючими считаются материалы, которые не горят при нагревании до 750 оС и не выделяют горючих газов в количестве, достаточном для их воспламенения. Из негорючего материала – стали или равноценного ей – должны быть выполнены корпус судна, надстройки, рубки, палубы и конструкционные переборки. Для внутренней отделки судна не должны применяться лаки, краски и другие отделочные покрытия на легковоспламеняющейся основе (нитроцеллюлозной и т.п.). Декоративное покрытие (зашивка) внутренних судовых помещений (переборок, подволоков) и его обрешетник должны быть целиком изготовлены из негорючих материалов. Изоляционные материалы во всех судовых помещениях, исключая грузовые помещения и охлаждаемые кладовые, должны быть негорючими. Ограничивается общий объем горючих материалов, применяемых для отделки и облицовки жилых и служебных помещений. Палубы камбузов и пекарен должны быть покрыты керамическими плитками или равноценным покрытием из негорючего материала. Из негорючего материала должны быть изготовлены урны для отходов. Они не должны иметь отверстий в стенках и днище. Ограничение распространения огня и дыма обеспечивается применением огнестойких и огнезадерживающих конструкций. Огнестойкие конструкции, или конструкции типа А, образуются переборками или палубами. Они изготавливаются из стали или другого равноценного материала и предотвращают прохождение через них дыма и пламени до конца 60 мин стандартного испытания огнестойкости до температуры 925 оС. Конструкции типа А изолированы негорючими материалами так, чтобы средняя температура на стороне, противоположной воздействию огня, повышалась не более чем на 140 оС по сравнению с первоначальной, а в любой точке – не более чем на 180 оС: А-60 – в течение 60 мин: А-30 – в течение 30 мин; А-15 – в течение 15 мин; А-0 – в течение 0 мин. Огнезадерживающие конструкции, или конструкции типа В, изготавливаются целиком из негорючих материалов. Они сохраняют непроницаемость для пламени в течение 30 мин стандартного испытания огнестойкости до температуры 821 оС. Их изоляция должна обеспечивать нагревание поверхности на стороне, противоположной воздействию огня, не более чем на 140 оС выше первоначальной температуры (в среднем), а любой точке – не более чем на 225 оС: В-15 – в течение 15 мин; В-0 – в течение 0 мин. Грузовые помещения должны отделяться друг от друга и от машинных помещений перекрытиями из стали или другого равноценного материала, однако они могут не быть перекрытиями типа А. Эффективной мерой ограничения распространения огня при пожаре является деление судна на главные вертикальные противопожарные зоны. Двери жилых и служебных помещений, выходящие в коридор, должны открываться внутрь помещений, чтобы не препятствовать эвакуации через коридор. 2.Основные термодинамические процессы для идеальных газов. Для идеального газа параметрами являются четыре свойства – давление P, объём V, температура T и количества молей µ. Термодинамические процессы в идеальных газах Термодинамика изучает пять основных процессов идеальных газов: 1. изохорный, (v= const) происходящий при постоянном объеме газа; Для осуществления изохорного процесса в газе или жидкости достаточно нагревать (охлаждать) вещество в сосуде, который не изменяет своего объёма  2. изобарный, (р = const) происходящий при постоянном давлении; Процесс, происходящий в системе при постоянном давлении и массе идеального газа.  3. изотермический, (Т = const) происходящий при постоянной температуре; Процесс при постоянной температуре.  4. адиабатный, (q = 0) протекающий без подвода или отвода теплоты, т.е. протекающий без теплообмена с окружающей средой; Процесс в системе, при котором система не обменивается тепловой энергией с окружающим пространством. Пусть газ заключён в цилиндрический сосуд, плотно закрытый легко скользящим поршнем, если газ будет расширяться, то он будет перемещать поршень и при перемещении на отрезок совершать работу.  5. политропный — обобщенный процесс изменения всех параметров рабочего тела при наличии теплообмена; для него четыре предыдущих процесса являются частными случаями. Процесс, во время которого удельная теплоёмкость c газа остаётся неизменной.  3.Судовые силовые трансформаторы. Трансформатор (от лат. transformo — преобразовывать) — электрическая машина, состоящая из набора индуктивно связанных обмоток на каком-либо магнитопроводе или без него и предназначенный для преобразования посредством электромагнитной индукции одной или нескольких систем переменного тока в одну или несколько других систем переменного тока без изменения частоты систем(системы) переменного тока. Трансформатор осуществляет преобразование напряжения переменного тока. Трансформатор однофазный сухой водозащищенный электроустановок судов.  Трансформаторы соответствуют требованиям морского регистра судоходства и МЭК в части судового электрооборудования. Трансформаторы могут безотказно работать при наклонах судна до 15° (длительно) и 30° (до 3 мин.), и при качке с наклоном до 45° и периодом качки до 16с. Трансформаторы предназначены для длительной работы при окружающей температуре от -40°С до +45°С при относительной влажности воздуха 98 % при 40°С, а также кратковременно при влажности 100% и температуре 35°С с конденсацией влаги. Полный средний ресурс трансформаторов не менее 120000 часов, календарный срок службы - не менее 25 лет. Трансформаторы соответствуют требованиям морского регистра судоходства и МЭК в части судового электрооборудования. Трансформаторы могут безотказно работать при наклонах судна до 15° (длительно) и 30° (до 3 мин.), и при качке с наклоном до 45° и периодом качки до 16с. Трансформаторы предназначены для длительной работы при окружающей температуре от -40°С до +45°С при относительной влажности воздуха 98 % при 40°С, а также кратковременно при влажности 100% и температуре 35°С с конденсацией влаги. Полный средний ресурс трансформаторов не менее 120000 часов, календарный срок службы - не менее 25 лет. Трансформатор трехфазный сухой для судов. ТСЗМ - трансформатор трехфазный сухой для судов. Трансформатор предназначен для питания пониженным напряжением различных цепей с частотой 50 (60)или 400 (500)Гц электроустановок общего и специального назначения. Трансформаторы ТСЗМ выпускаются в климатическом исполнении ОМ5 и предназначены для установки в сетях переменного тока напряжением до 660 В, частотой 50 (60)Гц и 400 (500)Гц судов морского и речного флота неограниченного района плавания. Трансформаторы соответствуют требованиям морского регистра судоходства и МЭК в части судового электрооборудования. Трансформаторы ТСЗМ могут безотказно работать при наклонах судна до 15° (длительно) и 30° (до 3 мин.), и при качке с наклоном до 45° и периодом качки до 16 с. Трансформаторы ТСЗМ предназначены для длительной работы при окружающей температуре от -40°С до +45°С при относительной влажности воздуха 98% при 40°С, а также кратковременно при влажности 100% и температуре 35°С с конденсацией влаги.  4.Техническое обслуживание дизелей и их отдельных сборочных единиц и деталей. При техническом обслуживании дизеля должны быть приняты меры предосторожности, исключающие, возможность несчастных случаев с личным составом и повреждения дизеля. Особые меры принимаются при работах, связанных с подъемом, перемещением и опусканием тяжеловесных деталей, а также при одновременной работе нескольких человек на различных участках валопровода, требующей его проворачивания. Все снятые с дизеля в процессе разборки детали должны быть тщательно промаркированы, очищены, промыты, а затем осмотрены для выявления износа, местной выработки, трещин, волосовин, царапин, задиров, наволакивания материала, вмятин, забоин, выкрашивания, коррозии и других дефектов. Дефектоскопический контроль ответственных деталей должен производиться во всех случаях, предусмотренных инструкциями завода-изготовителя, техническими условиями на ремонт дизеля или другими утвержденными судовладельцем документами. Указания по техническому обслуживанию отдельных сборочных единиц и деталей: 1.Раскепы коленчатого вала должны проверяться с периодичностью, предусмотренной инструкцией по эксплуатации и планом-графиком ТО, а также в случаях затяжки анкерных связей и фундаментных болтов (до и после затяжки) и в аварийных случаях: при повреждении вкладышей рамовых подшипников, обрыве шатунных болтов, сильной вибрации, при посадке судна на мель и т. п. 2. Контроль затяжки анкерных связей необходимо производить усилием и в сроки, указанные в инструкции завода-изготовителя или судовладельца, с использованием специальных ключей и приспособлений, входящих в комплект инструмента для обслуживания двигателя. При обнаружении ослабления связей периодичность контроля и перезатяжки должна быть сокращена. В процессе затяжки связей необходимо контролировать упругий изгиб коленчатого вала по раскепам. 3. Притехническом обслуживании подшипников должно уделяться особое внимание состоянию рабочих поверхностей, установке требуемых зазоров и прилеганию вкладышем к постелям. Признаки для выбраковки и замены подшипников (предельный износ, растрескивание белого металла, срабатывание металла в многослойных подшипниках) устанавливаются инструкциями завода-изготовителя, техническими условиями на ремонт дизеля или другими утвержденными судовладельцем документами. 4. Необходимо периодически замерять остаточные удлинения и производить дефектоскопический контроль шатунных болтов четырехтактных дизелей. При достижении предельного удлинении пли при обнаружении дефектов (трещины, повреждения резьбы) болты подлежат обязательной замене. 5. При разборке цилиндрас выемом поршня все детали необходимо тщательно очистить, осмотреть и обмерить на предмет обнаружения предельных износов и трещин. Участки рабочих поверхностей втулок, тронков поршней и поршневых колец, на которых обнаружены задиры или цвета побежалости, необходимо обработать в соответствии с указаниями инструкции по эксплуатации. Обработка наждачным камнем или бумагой должна производиться только в поперечном направлении. 6. При техническом обслуживании впускных и выпускных клапанов необходимо обращать особое внимание на состояние посадочных полей. При наличии износа, выгорания, забоин, рисок на клапанах и седлах посадочные поля должны быть обработаны и сопрягаемые детали притерты. 7. При техническом обслуживании механизма распределения следует особое внимание уделять состоянию рабочих поверхностей кулачных шайб, роликов привода, подшипников, посадке шестерен, центровке вала. После сборки механизма распределения должна быть проверена его регулировка в части установки требуемых углов распределения и зазоров в механизмах привода. БИЛЕТ 7. 1. Конвенция СОЛАС. Международная конвенция по охране человеческой жизни на море (СОЛАС, от англ. SOLAS, Safety of Life at Sea) в её последовательно издававшихся формах является, пожалуй, наиболее важным из всех международных соглашений по безопасности торговых судов. Каждое судно, совершающее международный рейс и подпадающее под действие этого нормативного документа (см. Правила 3 и 4 Главы I), должно выполнять его требования (если Требования выполнены быть не могут по объективным причинам, то на судно должно быть оформлено Изъятие с одобрения морской администрации флага судна). В противном случае оно может быть задержано, а по некоторым позициям (см. ОСПС) и не допущено в порт. Текущая версия документа известна как СОЛАС-74. Главной целью данного нормативного документа является установление минимальных стандартов, отвечающих требованиям по безопасности при постройке, оборудовании и эксплуатации судов. Государства флага должны обеспечить, чтобы суда, плавающие под их флагом, исполняли требования СОЛАС. Для доказательства их выполнения Конвенцией предусмотрено множество сертификатов. Подобные документы (обычно называемые «конвенционными») выдаются либо самой Администрацией флага, либо от её имени («по уполномочию Администрации») — при наличии соответствующего поручения. Условия контроля также позволяют Договаривающимся правительствам инспектировать суда, ходящие под флагами других государств, особенно если имеются ясные основания для сомнений, что судно и/или его оборудование существенно не исполняют требования Конвенции. Эта процедура получила название «контроль государства порта» (Port State Control, PSC). 2. Цикл Карно.  Идеальный термодинамический цикл. Тепловая машина Карно, работающая по этому циклу, обладает максимальным КПД из всех машин, у которых максимальная и минимальная температуры осуществляемого цикла совпадают соответственно с максимальной и минимальной температурами. 3. Техническое обслуживание взрывозащищенного электрооборудования и сетей. |