Детали машин_Колесникова. Курсовая работа (курсовой проект) по учебному курсу Механика 4 Вариант к студент

Скачать 1.87 Mb. Скачать 1.87 Mb.

|

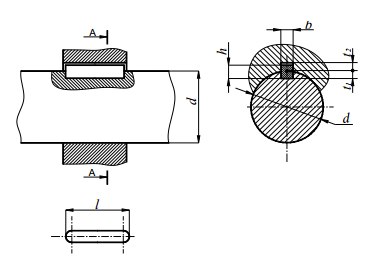

Подбор и расчет шпоночных соединений Рисунок 12 – Конструктивные размеры шпонки призматической Принимая материал шпонки сталь 45 с пределом текучести σт = 350 МПа, а допускаемый коэффициент запаса прочности [S] = 2,5 (нагрузка постоянная реверсивная), определим допускаемое напряжение: [σсм] = σт /[S], где σт - предел текучести, МПа; [S] – допускаемый коэффициент запаса прочности. Принимаем σт = 350 МПа и [S] = 2,5, находим формулу: [σсм] = 350 /2,5 = 140 МПа

Расчёт шпонки 10×8×35 ГОСТ 23360-78 Проверяем соединение на смятие: σсм = 2∙Т3/(d∙(h - t1)∙l, где Т3– моменту на валу, Н∙м; d – диаметр участка вала, мм; h – высота сечения шпонки, мм; t1 – глубина паза вала, мм; l – длина шпонки, мм. Принимаем Т3 = 141 Н∙м, d = 35 мм, h = 8 мм, t1 = 5,0 мм, l = 25 мм, находим формулу: σсм = 2∙141∙103/(35∙(8 – 5,0)∙35 = 76,7 МПа σсм ≤ [σсм]; 76,7 МПа ≤ 140 МПа условие выполняется. Проверяем соединение на срез: τср = 2∙Т3/d∙Aср, ≤ [τср] где Т3 – моменту на валу, Н∙м; d – диаметр участка вала, мм; Aср – площадь среза, мм2. Aср = b∙l, b - ширина сечения шпонки, мм; l – длина шпонки, мм. Принимаем b = 10 мм и l = 35 мм, находим формулу: Aср = 10∙35 = 350 мм2 Теперь рассчитываем формулу, принимая Т3 = 141 Н∙м, d = 35 мм, Aср = 350 мм2: τср = 2∙141∙103/35∙350 = 23,0 МПа τср ≤ [τср]; 23,0 МПа ≤ 60 МПа, следовательно, прочность на срез обеспечена. Расчёт шпонки 22×14×75 ГОСТ 23360-78 Проверяем соединение на смятие: σсм = 2∙Т3/(d∙(h - t1)∙l, где Т3– моменту на валу, Н∙м; d – диаметр участка вала, мм; h – высота сечения шпонки, мм; t1 – глубина паза вала, мм; l – длина шпонки, мм. Принимаем Т3 = 1048 Н∙м, d = 75 мм, h = 14 мм, t1 = 9.0 мм, l = 75 мм, находим формулу: σсм = 2∙1048∙103/(75∙(14 – 9.0)∙75 = 74,5 МПа σсм ≤ [σсм]; 74,5 МПа ≤ 140 МПа условие выполняется. Проверяем соединение на срез: τср = 2∙Т3/d∙Aср, ≤ [τср] где Т3 – моменту на валу, Н∙м; d – диаметр участка вала, мм; Aср – площадь среза, мм2. Aср = b∙l, b - ширина сечения шпонки, мм; l – длина шпонки, мм. Принимаем b = 22 мм и l = 75 мм, находим формулу: Aср = 22∙75 = 1650 мм2 Теперь рассчитываем формулу, принимая Т3 = 1048 Н∙м, d = 75 мм, Aср = 1650 мм2: τср = 2∙1048∙103/75∙1650 = 16,9 МПа τср ≤ [τср]; 16,9 МПа ≤ 60 МПа, следовательно, прочность на срез обеспечена. Расчёт шпонки 18×11×70 ГОСТ 23360-78 Проверяем соединение на смятие: σсм = 2∙Т3/(d∙(h - t1)∙l, где Т3– моменту на валу, Н∙м; d – диаметр участка вала, мм; h – высота сечения шпонки, мм; t1 – глубина паза вала, мм; l – длина шпонки, мм. Принимаем Т3 = 1048 Н∙м, d = 60 мм, h = 11 мм, t1 = 7,0 мм, l = 70 мм, находим формулу: σсм = 2∙1048∙103/(60∙(11.0 – 7,0)∙70 = 124.8 МПа σсм ≤ [σсм]; 124.8 МПа ≤ 140 МПа условие выполняется. Проверяем соединение на срез: τср = 2∙Т3/d∙Aср, ≤ [τср] где Т3 – моменту на валу, Н∙м; d – диаметр участка вала, мм; Aср – площадь среза, мм2. Aср = b∙l, b - ширина сечения шпонки, мм; l – длина шпонки, мм. Принимаем b = 18 мм и l = 70 мм, находим формулу: Aср = 18∙70 = 1260 мм2 Теперь рассчитываем формулу, принимая Т3 = 1048 Н∙м, d = 60 мм, Aср = 1260 мм2: τср = 2∙1048∙103/60∙1260 = 27.7 МПа τср ≤ [τср]; 27.7 МПа ≤ 60 МПа, следовательно, прочность на срез обеспечена. Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Этот способ применяют для зубчатых передач при окружных скоростях от 0,3 до 12,5 м/с. Выбор сорта масла: Количество масла для одноступенчатых редукторов при смазывании окунанием объем масляной ванны определяется из расчета 0,4…0,8 л масла на 1 кВт передаваемой мощности: Уровень масла: в редукторах должны быть полностью погружены в масляную ванну зубья конического колеса или шестерни. Слив масла: масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе предусматривают сливное отверстие, закрываемое пробкой с цилиндрической резьбой. Смазывание подшипников: при смазывании зубчатых колес окунанием подшипники качения обычно смазывают из картера в результате разбрызгивания масла колесами, образования масляного тумана и растекания масла по валам. Рассчитываю объём масла, необходимого для смазывания передачи Точность изготовления деталей машинЕдиная система допусков и посадок – ЕСДП регламентирована стандартами СЭВ и в основном соответствует требованиям Международной организации по стандартизации – ИСО. Посадки основных деталей передач. Отклонение вала k6 – внутренние кольца подшипников на валы. Отклонение отверстия H7 – наружные кольца подшипников качения в корпусе. Для подшипников качения указаны отклонения валов и отверстий, а не обозначение полей допусков соединений, потому что подшипники являются готовыми изделиями, идущими на сборку без дополнительной обработки. Назначение параметров шероховатости поверхностей деталей машин. Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: устанавливают первый вал и подшипники; на второй вал насаживают подшипники, предварительно нагретые до температуры 80-100 0С, закладывают шпонку. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого ставят крышки подшипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки закладывают уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки руками. Далее на свободные концы валов устанавливают полумуфту и закрепляют ее. Затем ввертывают пробку маслоспускного отверстия с прокладкой. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями. ЗаключениеПри выполнении курсового проекта по “Деталям машин” были закреплены знания, полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика, сопротивление материалов, материаловедение. В ходе решения поставленной передо мной задачей, была освоена методика выбора элементов привода, получены навыки проектирования, позволяющие обеспечить необходимый технический уровень, надежность и долгий срок службы механизма. Опыт и навыки, полученные в ходе выполнения курсового проекта, будут востребованы при выполнении, как курсовых проектов, так и дипломного проекта. Можно отметить, что спроектированный редуктор обладает хорошими свойствами по всем показателям. По результатам расчета на контактную выносливость действующие напряжения в зацеплении меньше допускаемых напряжений. По результатам расчета по напряжениям изгиба действующие напряжения изгиба меньше допускаемых напряжений. Расчет вала показал, что запас прочности больше допускаемого. Необходимая динамическая грузоподъемность подшипников качения меньше паспортной. При расчете был выбран электродвигатель, который удовлетворяет заданные требования. Список литературыАнурьев В. И. – Справочник конструктора-машиностроителя. В 3 т. / В. И. Анурьев. – М.: Машиностоение, 2001. Курмаз Л. В. Детали машин. Проектирование: справочное методическое пособие/Л. В. Курмаз, А. Т. Скойбеда. – М.: Высш. шк., 2004. Детали машин. Атлас конструкций: учеб. пособие для машиностроительных вузов/В. Н. Беляев- М.: Машиностроение, 1979. Дунаев П.Ф. Детали машин. Курсовое проектирование/ П.Ф. Дунаев, О.П. Леликов. – М.: Высш. шк., 1984. Дунаев П.Ф. Конструирование узлов деталей машин/ П.Ф. Дунаев, О.П. Леликов. – М.: Высш. шк., 1985. Иванов М.Н. Детали машин. / М.Н. Иванов– М.: Высш. шк., 1985. Курсовое проектирование деталей машин/В.Н. Кудрявцев –Л.: Машиностроение, 1984. Курсовое проектирование деталей машин/С.А. Чернавский - М.: Машиностоение, 1988. Проектирование открытых цепных передач/А.А.Петрик- Краснодар, 2002. Проектирование механических передач/ С.А. Чернавский - М.: Машиностоение, 1984. Прямозубые конические передачи: справочник/ Под ред. А.А. Часовникова. - М.: Машиностоение, 1982. Расчет и конструирование валов редукторов: метод. указания/С.А. каштанов- Н.Новгород, 2001. Решетов Д.Н. Детали машин/ Д.Н. Решетов. - М.: Машиностоение, 1989. Шейнблит А.Е. Курсовое проектирование деталей машин/ А.Е. Шейнблит.-Калининград: Янтар. сказ., 2003. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения/ А.И. Якушев. - М.: Машиностоение, 1987. | ||||||||||||||||||||||||||||||||