Организация реостатных испытаний. Курсовая работа организация реостатных испытаний тепловоза. Кр. 23. 02. 06. 21. 05 Руководитель работы

Скачать 230.37 Kb. Скачать 230.37 Kb.

|

|

Министерство образования Оренбургской области Государственное автономное профессиональное образовательное учреждение «Техникум транспорта г.Орска имени Героя России С.А. Солнечникова»

КУРСОВАЯ РАБОТА Организация реостатных испытаний тепловоза. КР.23.02.06.21.05

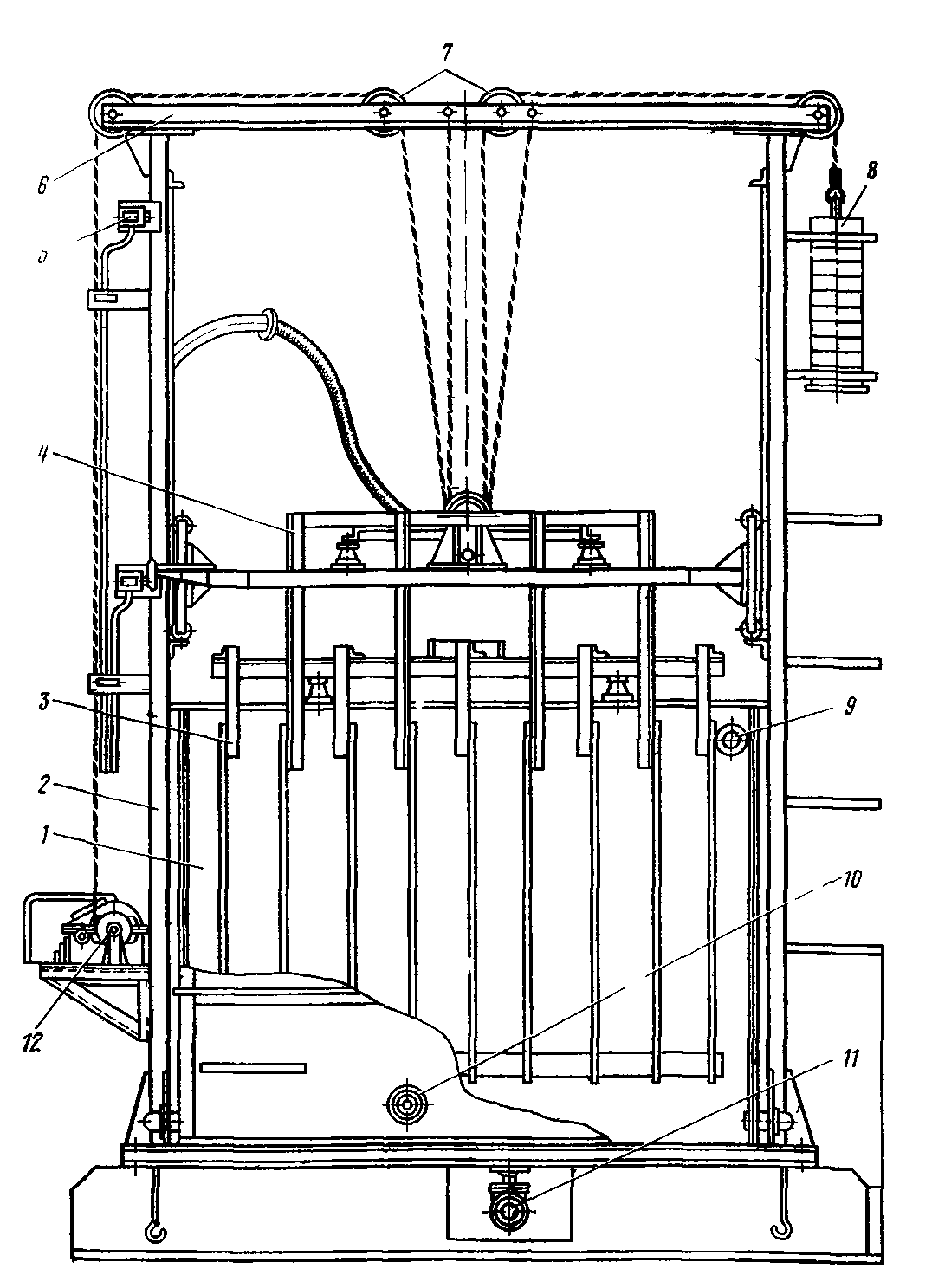

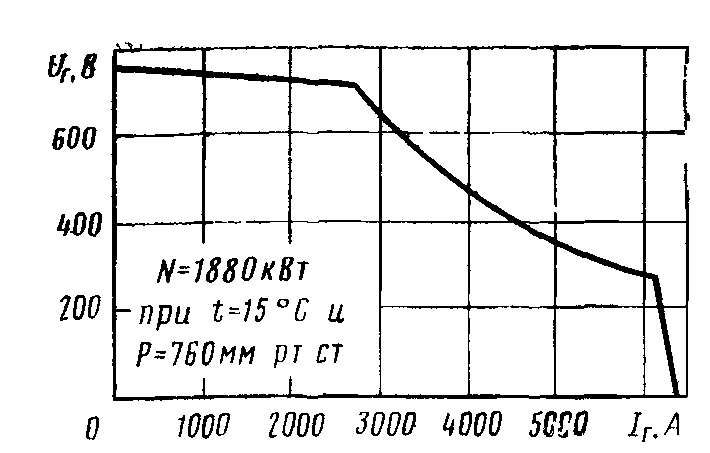

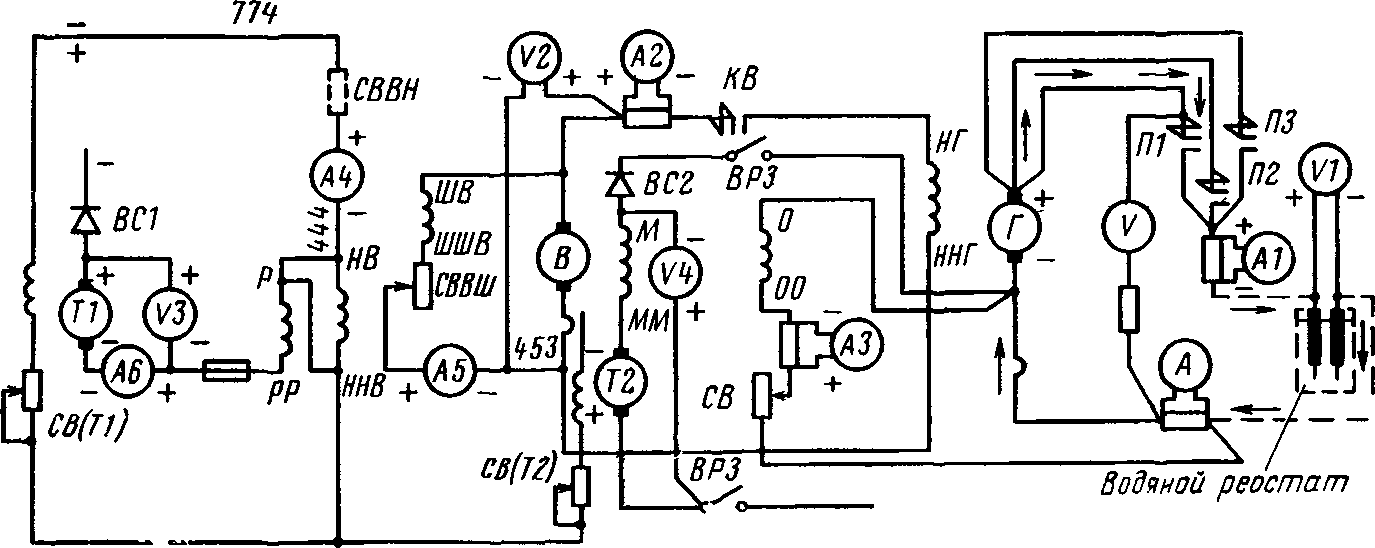

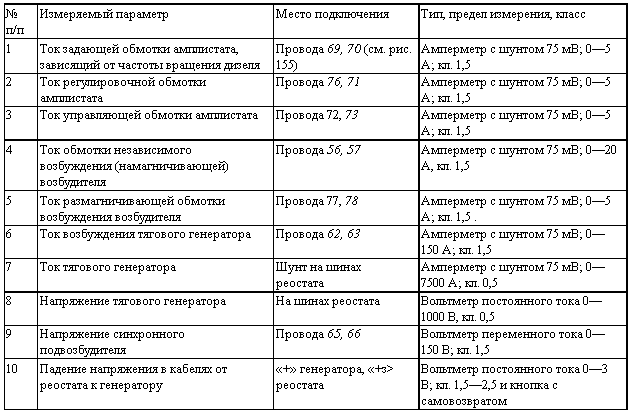

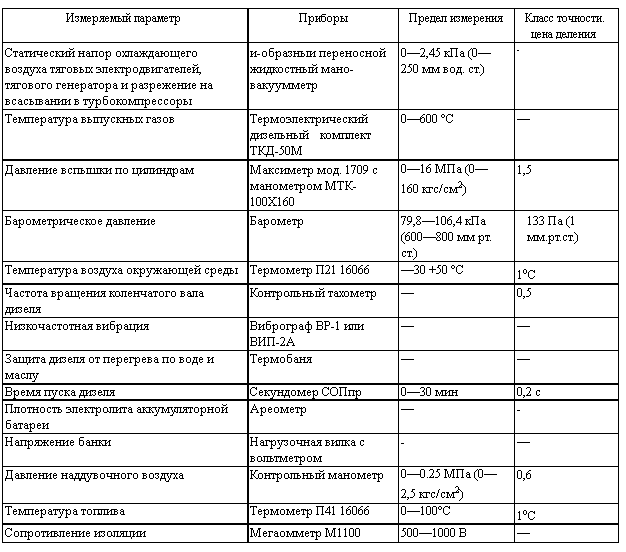

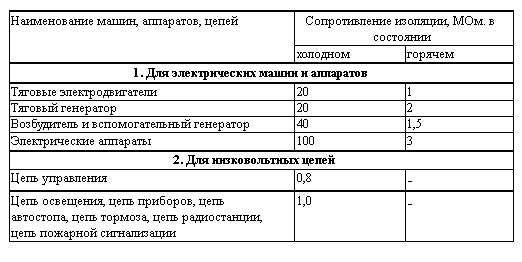

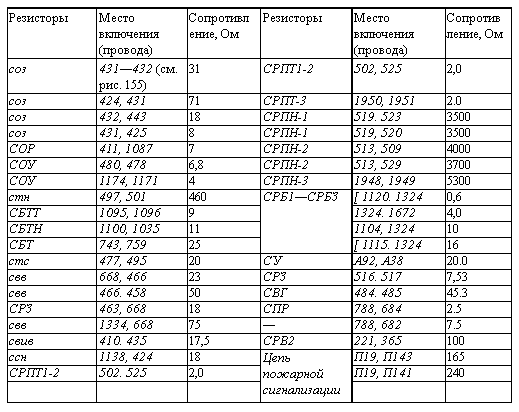

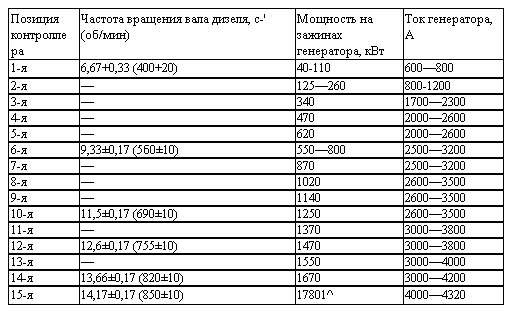

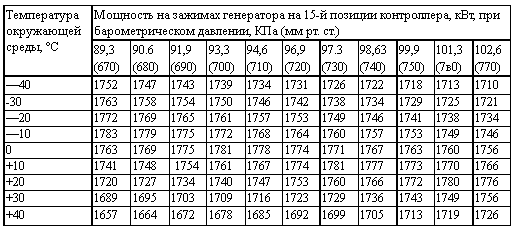

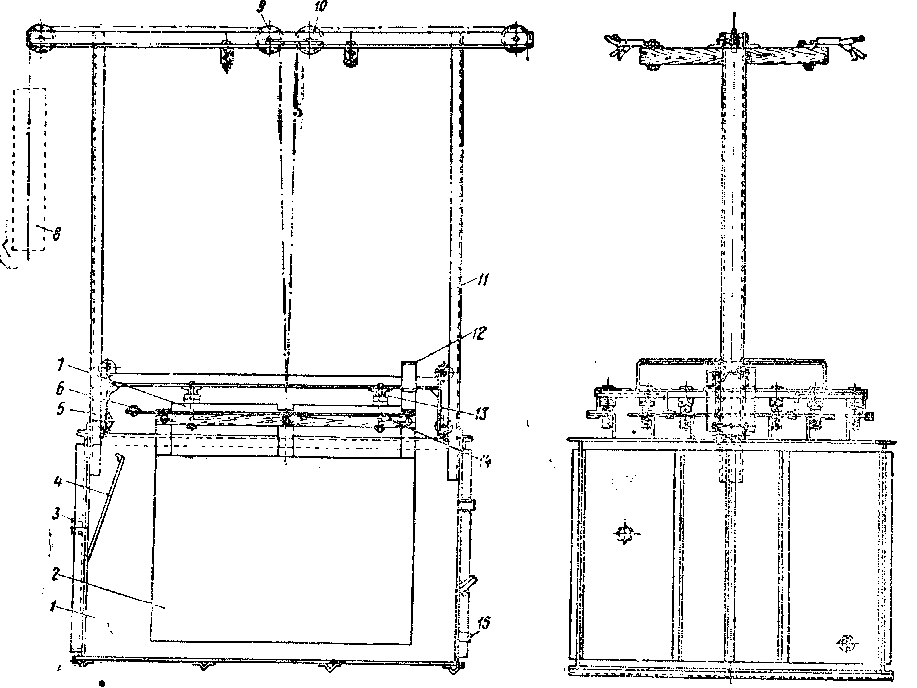

Орск, 2021 1.ВведениеДвижение поездов на железнодорожном транспорте осуществляется с помощью тягового подвижного состава. К нему относятся локомотивы и моторвагонный подвижной состав. До середины 1950-х гг. основным средством тяги на железных дорогах нашей страны оставался паровоз, в котором в качестве силовой установки используются паровые котел и машина. При сжигании в топке паровоза топлива — твердого (уголь) или жидкого (нефть, мазут) — питательная вода в котле превращается в пар, который подается в машину, где происходит преобразование тепловой энергии в механическую. Одним из главных недостатков паровоза является низкий КПД, составляющий 5...7%. Неавтономный тяговый подвижной состав получает питание от электростанций через тяговые подстанции и контактную сеть. При электрической тяге мощность тягового подвижного состава ограничена только мощностью внешних элементов системы электроснабжения, поэтому электрический подвижной состав может иметь большую мощность по сравнению с автономными локомотивами. КПД тягового подвижного состава, характеризующий степень использования энергоносителя для получения полезной работы, тем выше, чем совершеннее первичная энергетическая установка. КПД электрического подвижного состава изменяется в пределах 25...32 % в зависимости от вида электростанций (тепловые, атомные, гидравлические), поставляющих электроэнергию. Отказы ЭПС из-за неисправностей механической части по сети дорог составляют за ряд лет 10—11 % общего числа отказов. Это отказы колесных пар, тяговых редукторов, рессорного и люлечного подвешивания, букс и их подшипников, ударно-тяговых устройств, рам тележек, кузовов и др. Наименее надежно механическое оборудование электровозов ВЛ80. Из общего числа отказов колесных пар, вызвавших неплановый ремонт электровозов, неисправности по элементам в среднем по сети дорог составили: %: бандажей — 41; моторно-осевых подшипников, буксовых, опорных редукторов — 30; центров — 6,5; зубчатых передач — 22,5. Из общего числа повреждений бандажей выбоины составили 84,1 %, ослабления и трещины— 15,9 %. Количество отказов автосцепных устройств, вызвавших неплановый ремонт электровозов, по сети дорог составляет 0,17—0,27 случаев на 1 млн. км пробега. Это саморасцеп, обрыв хвостовика автосцепки, разрыв тягового хомута. Наименее надежны автосцепные устройства электровозов ВЛ10, ВЛ60, ВЛ80. Объем работ, выполняемых при техническом обслуживании и ремонтах механической части ЭПС включает обязательные работы, а также устранение отказов, выявленных в процессе разборки и осмотра отдельных агрегатов и сборочных единиц. Актуальностью темы является поиск способов модернизации механического оборудования с целью уменьшить количество неисправностей, так как оно является важной частью привода, и в случае возникновении их в пути следования может произойти авария. Среди этих неисправностей зачастую выступают перегрев букс, изнашиваемость рессор и вкладышей моторно-осевых подшипников. Темой моей курсовой работы является техническое обслуживание, эксплуатация и ремонт аккумуляторной батареи тепловоза, и целью этой работы является подробное изучение этого технологического процесса, опираясь на теоретические данные для того чтобы улучшить качество механического оборудования и сведения количества выходов из строя и браков к минимуму. 1.1 Назначение реостатных испытаний тепловоза. Реостатные испытания тепловоза производятся в случаях: - выпуска из текущего ремонта; - наличия неудовлетворительных результатов диагностики дизеля-генератора; - записи машинистов в журнале технического состояния тепловоза о ненормальной работе дизеля и электрической схемы (недостаточная мощность, дымный выпуск, неудовлетворительная работа реле перехода и узла автоматического регулирования мощности, броски тока или напряжения при трогании с места или переходе на 4-ю позицию и др.); - систематического перерасхода топлива; - замены более одного поршня или насоса высокого давления, замены цилиндровой втулки, перекладки вала; - смены или перестановки тягового генератора, двухмашинного агрегата; - смены реле перехода, резисторов в цепях возбуждения и реле перехода, турбокомпрессора. Цель контрольных реостатных испытаний - проверка тепловых параметров и мощности дизель-генераторной установки, регулировка электрооборудования тепловоза, приработка замененных деталей. Данные реостатные испытания должны фиксироваться в карте реостатных испытаний формы ТУ-148 и в журнале реостатных испытаний. При выпуске из непланового ремонта - дополнительно в книге технического состояния тепловоза формы ТУ-152 и записи ремонта формы ТУ-8. При контрольных реостатных испытаниях тепловоза должны быть проверены и при необходимости отрегулированы: - частота вращения коленчатого вала дизеля при нулевом и 8-м положениях рукоятки контроллера; - срабатывание предельного регулятора оборотов дизеля; - температура отработавших газов по цилиндрам и перед турбокомпрессором при 8-м положении рукоятки контроллера; - температура масла и воды при 8-м положении и максимальной нагрузке; - работа автоматики холодильника; - давление масла и топлива при нулевом и 8-м положениях; - давление воздуха в наддувочном коллекторе при 8-м положении; - давление вспышки по цилиндрам при 8-м положении; - мощность дизеля при 8-м положении; - работа регулятора напряжения. Регулятор частоты вращения при прогретом дизеле на холостом ходу (на нулевом положении рукоятки контроллера) должен обеспечивать устойчивую работу дизеля в пределах 300+15 об/мин. Продолжительность запуска прогретого дизеля должна быть не более 15 с. При работе дизеля на установившихся режимах (постоянная нагрузка) регулятор частоты вращения должен обеспечивать устойчивую работу дизеля в пределах ±10 об/мин, при 8-м положении рукоятки контроллера ±5 об/мин. При резком переводе рукоятки контроллера с 8 положения на 0 дизель не должен останавливаться или, наоборот, с 0 положения до 8-го развивать обороты выше допустимых. Просачивание масла в местах соединения регулятора не допускается. Давление масла в верхней полости масляного аккумулятора при температуре 30-45°С на всех рабочих режимах должно быть 0,35-0,40 МПа (3,5-4,0 кгс/см2). Электропневматический привод регулятора при давлении воздуха 0,55-0,6 МПа (5,5-6,0 кгс/см2) должен обеспечивать передвижение и устойчивое положение поршней при любых переключениях рукоятки контроллера. Пропуск воздуха поршнями привода при давлении 0,60-0,65 Мпа (6-6,5 кгс/см2) не допускается. Регулятор предельной частоты вращения должен останавливать дизель при частоте вращения коленчатого вала дизеля в пределах 840-870 об/мин. Давление сжатия по цилиндрам дизеля на нулевой позиции контроллера должно быть 2,3ё3,0 МПа (23-30 кгс/см2). При этом разность давления сжатия по цилиндрам допускается не более 0,3 МПа (3 кгс/см2). При максимальной мощности дизеля температура отработавших газов по цилиндрам за выпускными клапанами должна быть не более 480°С при выпуске тепловозов из среднего ремонта и при выпуске из текущего ремонта - 490°С. Температура отработавших газов перед турбокомпрессором должна быть не более 600°С. При повышении температуры окружающей среды от стандартных условий (+20°С и 760 мм рт. ст.) на каждый 1°С мощность дизель-генераторной установки уменьшается на 2 кВт. Разница температур между цилиндрами одного дизеля не должна превышать 30°С. При максимальной мощности дизеля температура воды, выходящей из дизеля не должна превышать 88°С, а температура масла не более 75°С. Температура воды контура охлаждения наддувочного воздуха на входе в воздухоохладитель при температуре наружного воздуха +20°С должна быть не более +35°С. Давление масла в системе смазки дизеля на 7-й опоре при температуре 650С должно быть не менее 0,15 МПа (1,5 кгс/см 2) при n=300+15 об/мин. Давление топлива в коллекторе по манометру на пульте управления при 8-м положении рукоятки контроллера должно быть в пределах 0,15-0,25 МПа (1,5-2,5 кгс/см2) . Давление воздуха в наддувочном коллекторе при 8-м положении рукоятки контроллера должно быть не менее 250 мм рт. ст. Если максимальное давление сгорания в отдельных цилиндрах превышает для дизеля ПД1М - 7 МПа (70 кгс/см2) и для дизеля 1ПД4А - 8 МПа (80 кгс/см2) или разность давлений сгорания в цилиндрах дизеля превышает 0,2 МПа (2 кгс/см2), производится дополнительное регулирование величины угла опережения подачи топлива. Для снижения величины давления сгорания угол подачи топлива уменьшается, а для повышения - увеличивается. Мощность каждого дизеля при номинальной частоте вращения коленчатого вала дизеля, температуре воздуха 20°С, барометрическом давлении 760 мм рт. ст. должна быть в пределах 730-750 кВт. Для нагрузки дизель-генераторной установки используют водяные реостаты, а иногда специальные инверторные установки, обеспечивающие рекуперацию энергии в сеть. Испытания состоят из двух этапов: обкаточного и сдаточного. При обкаточных испытаниях дизель-генераторная установка нагружается постепенно от режима холостого хода до номинальной мощности. При этом происходит приработка деталей дизеля, генератора, вспомогательных электрических машин, компрессора и других агрегатов. При обкаточных испытаниях проверяют и регулируют тепловые параметры и мощность дизеля, настраивают внешнюю характеристику генератора, узлы автоматического регулирования мощности я ограничения тока, регулятор напряжения, реле перехода, проверяют работу приборов защиты. При сдаточных испытаниях дизель-генераторная установка должна работать без остановки в течение 1 ч, причем не менее 40 мин при полной мощности. Результаты реостатных испытаний заносятся в журнал. Для послеремонтного контроля качества настройки и регулировки дизель-генераторной установки при реостатных испытаниях используются переносные диагностические приборы. Пульт управления реостатными испытаниями располагается в закрытой кабине, имеющей звукоизоляцию. Вокруг стойл реостатных испытаний создают звукозащитную зону. Испытательные, наладочные и диагностические стенды в значительной степени определяют уровень оснащенности локомотивного депо. При ремонте современных локомотивов 50-75% всего объема выполняемых работ приходится на контрольно-диагностические и регулировочные операции. С появлением новых локомотивов со сложными электронными системами управления задача диагностирования становится еще более актуальной. В настоящее время в депо имеются разнообразные диагностические наладочно-испытательные стенды для различных видов оборудования: тяговые двигатели, дизели, автотормоза, электрические аппараты, системы управления, механическое оборудование и др. Постепенно эти стенды автоматизируются. Во многих случаях в составе комплексов появляется ПЭВМ в качестве информационно-управляющей подсистемы. В системе управления депо диагностические стенды выполняют функцию получения объективной информации о состоянии тягового подвижного состава (ТПС). Основная тенденция - создание в депо информационно-управляющих вычислительных комплексов на базе ПЭВМ. С появлением ПЭВМ переход к АСТД существенно ускорился. Испытательные стенды и станции также становятся новым и очень важным для депо видом АРМ. Опыт создания и эксплуатации систем диагностирования показал, что целесообразной является двухуровневая система технического диагностирования. Первый уровень характеризуется использованием АСТД для проверки работоспособности оборудования непосредственно на локомотиве. Поиск отказа производится до заменяемого блока. Второй уровень диагностирования позволяет осуществлять ремонт и настройку замененного оборудования на стенде. На ТПС следует создавать бортовые системы диагностирования. Бортовые и стационарные системы диагностирования дополняют друг друга. Бортовые и встроенные системы диагностирования являются системами проверки правильности функционирования, а стационарные - проверки работоспособности. Все уровни решают задачу локализации места дефекта с различной глубиной поиска. Наряду с перечисленными видами диагностики следует иметь в виду испытательные поездки с вагон-лабораториями. АСТД следует рассматривать как важную часть информационной сети депо, выполняющую две основные функции: непосредственное диагностирование оборудования и подготовку исходной информации для АРМ технологов локомотивного депо. Контроль внедрения и использования АСТД в депо должен быть выделен в отдельную отраслевую программу. Анализ работы основных дело показывает, что при отсутствии специальных диагностических средств требуется в среднем 1,47 от нормы времени обслуживания ТО-2, чтобы неисправность была устранена. Недаром у работников депо бытует шутка, что на паровозах 5 минут искали неисправность и час устраняли, а у электровозов час ищут и 5 минут устраняют. При выполнении осмотра локомотива без использования технических средств человек-контролер быстро устает, происходит привыкание, особенно, если дефекты встречаются относительно редко. Это приводит к повышению вероятности появления необнаруженного дефекта. С появлением новых локомотивов со сложными электронными системами управления задача диагностирования стала еще более актуальной. В ходе реостатных испытаний простаивают локомотивы, расходуется дизельное топливо. Анализ технического состояния ДГУ тепловозов по данным бортовых и стационарных систем диагностирования показал, что нецелесообразно проводить реостатные испытания всем тепловозам. Предлагаемые критерии, позволяют оценить состояние ДГУ, анализируя его в ходе эксплуатации и на предыдущих реостатных испытаниях. 1.2 Устройство реостатных испытаний тепловоза. П  ри реостатных испытаниях тепловозов проверяют правильность работы дизель-генераторной установки и настройку электрической схемы. Проводят испытания на нагрузочном водяном реостате (рис. 1), представляющим собой бак 1, наполненный водой, в который опущены подвижные 4 и неподвижные 3 электроды. Подвижные электроды (пластины) перемещаются вверх и вниз по направляющим стойкам 2. Подъем пластин производится электродвигателем 12 через ролики 7, укрепленные в горизонтальной направляющей 6. Противовес 8 уравновешивает положение подвижного электрода. ри реостатных испытаниях тепловозов проверяют правильность работы дизель-генераторной установки и настройку электрической схемы. Проводят испытания на нагрузочном водяном реостате (рис. 1), представляющим собой бак 1, наполненный водой, в который опущены подвижные 4 и неподвижные 3 электроды. Подвижные электроды (пластины) перемещаются вверх и вниз по направляющим стойкам 2. Подъем пластин производится электродвигателем 12 через ролики 7, укрепленные в горизонтальной направляющей 6. Противовес 8 уравновешивает положение подвижного электрода.К подвижному и неподвижному электродам подсоединены провода от генератора тепловоза. Рис 1 Водяной реостат Ток от плюса генератора поступает на положительный (подвижной) электрод, затем проходит через воду на отрицательный электрод и далее по проводам на минус генератора. При полностью опущенных в воду подвижных пластинах, погруженных в воду, сопротивление реостата наименьшее, а ток нагрузки генератора наибольший. При наибольшем поднятии пластин сопротивление реостата большое, а ток генератора наименьший. Таким образом, путем изменения глубины погружения подвижного электрода в воду изменяется сопротивление реостата, а это изменяет ток генератора. Бак 1 наполняется водой из водопровода по трубе 9, а сливается вода по трубе 10. При испытаниях тепловозов в летнее время, когда вода сильно нагревается, обе трубы открыты, т. е. идет одновременное наполнение и слив. Труба 11 предусмотрена для периодического слива загрязнений, которые скапливаются на дне бака. Перед испытанием тепловозов в зимнее время может быть применен электроподогрев от нагревателей, чтобы вода в баке не замерзала. Если же промежутки между испытаниями большие, то вода из бака сливается, если небольшие, то, чтобы не замерзала вода, реостат могут оставить (при неисправном подогреве) на проточной воде, т. е. с открытой входной и выходной трубами. Для ограничения подъема подвижного электрода служат концевые выключатели 5. Каждый реостат снабжен пультом, с которого ведут управление реостатом. На пульте установлены приборы, показывающие ток и напряжение в регулируемых цепях тепловоза. Отличия реостатов, используемых для регулировки различной мощности тепловозов, заключается в объемах баков, количестве и площади пластин. Объем воды в баках для испытания тепловозов ТЭМ1 составляет 6,7 м3, для ТЭ3 — 17,3 м3 и для 2ТЭ10Л — 24 м3, площадь пластин — соответственно 13, 28 и 52 м2. Реостаты для испытания тепловозов ТЭ3 позволяют кратковременно реализовать ток до 4000 А, для тепловозов ТЭ10 — 6000—6600 А. На пульт реостата выведены провода от обмоток возбуждения возбудителя генератора. Для подключения проводов пульта к схеме тепловоза имеются специальные штепсельные разъемы. При подготовке тепловозов к реостатным испытаниям замеряют сопротивление изоляции силовой цепи и цепи управления. Сопротивление силовой и высоковольтной цепей управления не должно быть ниже 0,5 МОм, сопротивление высоковольтных цепей управления — не ниже 0,25 МОм. Перед пуском дизеля проверяют последовательность срабатывания аппаратов, производят наружный осмотр всех агрегатов, прокачку дизеля маслом, прослушивают, нет ли посторонних шумов и стуков в дизеле, генераторе и других агрегатах, измеряют температуру воды и масла в дизеле, после чего приступают к реостатным испытаниям (провода от реостата п  одключают со стороны плюса через шунт амперметра А1 к поездным контакторам П1, П2, П3) вместо отсоединенных проводов, идущих к якорям двигателей и к шунту тепловозного амперметра А со стороны минуса. одключают со стороны плюса через шунт амперметра А1 к поездным контакторам П1, П2, П3) вместо отсоединенных проводов, идущих к якорям двигателей и к шунту тепловозного амперметра А со стороны минуса.Рис. 2. Внешние характеристики генераторов Зависимость напряжения генератора (тока в обмотке НГ— ННГ) от тока якоря генератора (изображается гиперболической кривой) называется внешней характеристикой генератора (рис. 2); произведение тока на напряжение в каждой точке этой кривой дает значение мощности, постоянное в некоторых пределах.  Рис. 3 Схема подключения тепловоза ТЭ3 к реостату Как правило, подсоединения в цепи возбуждения выполняются при помощи штепсельного разъема. Регулирование мощности каждого тепловоза на реостате сводится к тому, чтобы между током генератора и его напряжением проверить и при необходимости восстановить зависимость, при которой увеличение тока генератора приводит к уменьшению напряжения, а уменьшение тока — к увеличению напряжения в заданных пределах. При реостатных испытаниях устанавливают напряжение такой величины, чтобы произведение его на ток совпадало с соответствующими точками типовой кривой данного тепловоза. Регулировку тепловоза ТЭ3 производят путем изменения сопротивлений резисторов СВВН и СВВШ в обмотках возбуждения возбудителя В, а результаты регулировки фиксируют по показаниям амперметра А1 и вольтметра VI (рис. 3), включенных в цепь генератора. Амперметр А1 с пределами измерения до 4000 А и вольтметр VI с пределами измерения до 1000 В имеют более высокую точность, чем такие же приборы, установленные на тепловозе. Вольтметры V2, V3 и V4 измеряют напряжение соответственно возбудителя В, тахогенераторов Т1 и Т2, а амперметры А2 замеряет ток возбудителя, А3 — в дифференциальной обмотке 0—00, А4 — в независимой обмотке возбудителя НВ—ННВ, А5 — параллельной обмотке возбудителя ШВ— ШШВ, А6 — тахогенератора Т1. Значения тока и напряжения заносят на планшет с типовой характеристикой. Регулировку сопротивлений производят до тех пор, пока все точки не лягут на типовую кривую или не будут так близки, как это допускается по техническим условиям. Каждый тепловоз, выходящий из текущего ремонта ТР-2 и ТР-3, проходит реостатные испытания, состоящие из двух этапов: обкатки в течение 4 ч и сдаточных испытаний в течение 1 ч. При сдаточных испытаниях не допускаются дополнительная регулировка дизеля и электроаппаратуры, остановка и последующий пуск дизеля, за исключением аварийных случаев. При выпуске из текущего ремонта ТР-1 тепловоз проходит контрольные реостатные испытания продолжительностью 1—2 ч для проверки тепловых параметров и мощности дизель-генераторов, а также регулировки электрооборудования тепловоза. Обязательно контрольные реостатные испытания проводятся в случае замены деталей дизеля (поршней, насосов, цилиндровой втулки, коленчатого вала и др.), замены электрических машин (возбудителя, генератора), реле переключения, сопротивлений в цепях возбуждения возбудителя и др., могущих влиять на характеристику генератора и параметры срабатывания электрических аппаратов. 1.3 Техническое обслуживание при эксплуатации реостатных испытаний тепловоза. Реостатные испытания разрешается проводить только после окончания всех ремонтных работ. Тепловоз должен быть оборудован штатными средствами пожаротушения и принудительной вентиляцией. До начала испытаний под колесные пары тепловоза должны быть подложены тормозные башмаки. Реостатные испытания должна проводить специальная бригада в составе не менее 2 человек, возглавляемая мастером-регулировщиком. Работники, проводящие реостатные испытания, должны быть обеспечены противошумными наушниками (берушами). Присутствие на тепловозе или на реостатной станции лиц, не причастных к реостатным испытаниям, не допускается. Перед подключением силовой цепи тепловоза к реостату должны быть разъединены розетки межсекционных соединений. Разъединение розеток, присоединение кабелей реостата к силовой цепи тепловоза, подключение измерительных приборов следует осуществлять при неработающем дизеле и отключенном рубильнике аккумуляторной батареи. Кабели, соединяющие пульт управления и главный генератор с реостатом, должны быть проложены в земле или надежно закреплены на досках, брусках, козлах. Необходимо надежно подвешивать кабели, чтобы исключить их смещение и повреждение. Запрещается подвешивать кабели к соседним кабелям и трубопроводам. Места соединений и концы свободно висящих проводов необходимо изолировать после подключения кабелей реостата. Кабели и провода должны быть надежно закреплены, изолированы и не иметь оборванных и оголенных жил. Во время реостатных испытаний в теплое время года верхние люки кузова тепловоза следует открыть для свободной циркуляции воздуха в дизельном помещении. Все проходы в дизельном помещении тепловоза должны быть свободными, а двери открываться без лишних усилий. Регулирование резисторов цепи возбуждения, реле напряжения и другие работы по настройке электрической схемы тепловоза должны производиться при работающем дизеле на нулевом положении рукоятки контроллера с соблюдением мер безопасности. Замена неисправных электроаппаратов, переключение кабелей, их крепление и другие работы по монтажу, демонтажу электрооборудования и устранению его неисправностей необходимо выполнять при остановленном дизеле, отключенном рубильнике аккумуляторной батареи, изъятых предохранителях соответствующей цепи. После запуска дизеля тепловоза, по дифференциальному манометру необходимо контролировать степень разрежения воздуха в картере. При повышении давления необходимо немедленно остановить дизель. При стремительном наборе оборотов дизеля и несрабатывании предельного регулятора частоты вращения коленчатого вала дизеля работник, выполняющий работу в дизельном помещении, должен немедленно пройти в кабину тепловоза. Во время реостатных испытаний обслуживающему персоналу запрещается отлучаться со своего рабочего места без разрешения руководителя реостатных испытаний. По окончании реостатных испытаний тепловоз должен быть отключен от реостата, кабели и провода на тепловозе подсоединены и надежно закреплены, щитки сопротивлений закрыты и опломбированы. 2. Специальная часть 2.1 Организация ремонта реостатных испытаний. Организация испытаний и устранение выявленных неисправностей возлагаются на мастера комплексной бригады, производившей ремонт. До начала путевых испытаний все дефекты, выявленные в процессереостатных испытаний, устраняют, тепловоз комплектуют инструментом, средствами пожаротушения, сигнальными принадлежностями и другим инвентарем, перечисленным в руководстве по эксплуатации и обслуживанию тепловоза данной серии. Тепловоз присоединяют к реостату и готовят элементы электрической схемы креостатным испытаниямследующим образом. Силовую цепь тепловоза соединяют с реостатом, для чего отсоединяют кабели от подвижных контактов электропневматических контакторов П и подключают вместо них кабели от положительно ( подвижных) пластин реостата, а кабели от отрицательных пластин прикрепляют к шунту тепловозного амперметра. Коммутацию тягового генератора проверяют в течение 1 мин на тепловозе приреостатных испытаниях при номинальной частоте вращения, максимальном токе и напряжении, соответствующем этому току. Для генератора ГП-311Б проверку коммутации производят при токе 6600 А и напряжении 300 В. Коммутацию тяговых электродвигателей проверяют при снятии скоростных характеристик и при токе 1100 А и напряжении 300 В для двигателей типа ЭД. Коммутацию тягового генератора проверяют в течение 1 мин на тепловозе приреостатныхиспытаниях при номинальной частоте вращения, максимальном токе и напряжении, соответствующем этому току. Для генератора ГП-311Б проверку коммутации производят при токе 6600 А и напряжении 300 В. Коммутацию тяговых электродвигателей проверяют при снятии скоростных характеристик и при токе 1100 А и напряжении 300 В для двигателей типа ЭД. Этот режим выполняется в двух направлениях вращения в течение 30 с в каждом направлении. Реостатные испытания проводятся на типовой реостатной установке и результаты испытания фиксируются в журналеРеостатныхиспытаний при выпуске тепловоза из планового ремонта и в книге Технического состояния - из непланового ремонта. Во время пуска дизеля на тепловозе должны быть только лица, связанные с подготовкой его креостатным испытаниям. В момент пуска мастер или бригадир должен находиться у рукоятки ручного выключения дизеля для того, чтобы в случае необходимости он мог остановить его в любой момент. Находиться на крыше над клапанными коробками ( дизель типа Д50) или против форсунок в дизельном помещении ( дизель типа Д100) во время пуска категорически запрещается, так как плохо закрепленная форсунка может сорваться и причинить травму. Для опускания и подъема пластин реостата используют лебедку с электроприводом, которым управляют с пульта стенда дляреостатных испытаний. Подвижные пластины реостата должны иметь ограничители подъема с автоматическим выключением электродвигателей. После проведения измерений отключенные аппараты вновь включают в схему, кроме реле заземления РЗ, которое должно быть отключено в течение всего периодареостатных испытаний. Для вспомогательных работ во время проведения реостатных испытаний тепловоза должны быть выделены слесари, хорошо знакомые с техникой проведения испытаний и техникой безопасности приреостатныхиспытаниях. Рекомендуется чередовать привлечение слесарей из комплексных бригад с таким расчетом, чтобы они работали на реостатных испытаниях не более двух раз в неделю. При текущем ремонте ТР2, кроме работ, выполняемых при техническом обслуживании и текущем ремонте ТР1, снимают для ревизии и ремонта часть механического и электрического вспомогательного оборудования, аккумуляторную батарею для лечебной перезарядки; производят ревизию буксовых подшипников и тяговых редукторов, при необходимости обточку бандажей колесных пар без выкатки из-под тепловоза, реостатныеиспытания, периодическую ревизию оборудования общего назначения. Основная поточная линия подъемочного ремонта тепловозов разбивается на следующие девять позиций: I - обмывочно-проду-вочная и подготовка тепловоза к ремонту; II - разборочно-подго-товительная и смена тележек: III - смена дизель-генераторной установки; IV - сборочно-центровочная; V - подготовительная ( заправочная), VI - подготовительная ( запуск дизеля); VII - реостатныеиспытания; VIII - отделочная и сдаточная; IX - окрасочная. В общем виде технологический процесс ремонта тепловозов состоит из снятия с тепловоза сборочных единиц, их разборки, очистки и мойки, освидетельствования, замены негодных деталей новыми или восстановленными, комплектации сборочных единиц всеми деталями, в том числе прокладочными и крепежными, сборки сборочных единиц, их регулировки, обкатки и испытания, в том числе на стендах, окраски, установки сборочных едяняц на тепловоз, реостатных испытаний и обкатки тепловоза. 2.2.1 Технологический процесс ремонта реостатных испытаний. Во время реостатных испытаний выполняется: обкатка дизель-генератора после ремонта; проверка параметров работы дизеля после проведения ремонтов; н  астройка электрической схемы тепловоза; проверка работоспособности силовых и вспомогательных механизмов, обеспечивающих нормальную работу тепловоза в эксплуатации. астройка электрической схемы тепловоза; проверка работоспособности силовых и вспомогательных механизмов, обеспечивающих нормальную работу тепловоза в эксплуатации.Таблица 1 Примечания. 1. Шунты к амперметрам установлены непосредственно на тепловозе, Приборы № 1—б, 9 подключают через штепсельный разъем. Приборы № 7, 8, можно подключать стационарно к шинам реостата. Кроме указанных приборов, необходимо иметь тестер Ц315 или ТЛ-4 для измерения сопротивлений и напряжений В схеме. Реостатные испытания должны проводиться: после ТР-1 и ТР-2 тепловоза; при обнаружении во время эксплуатации каких-либо ненормальностей в работе силовой установки; перед эксплуатацией тепловоза в местности, окружающие условия которой резко отличаются от условий регулировки его параметров. - Водяной реостат, являющийся нагрузкой генератора при реостатных испытаниях, должен позволять работу во всех точках внешней характеристики генератора, а также при наибольшем напряжении 1000 В, длительном токе 4500 А и кратковременную реализацию токов до 6500 А при напряжении 200 В в течение не более 2 мин. На пульте управления реостатной станции должны быть установлены электрические приборы (табл. 1). Для регулировки и проверки работы дизель-генераторной установки и вспомогательных механизмов реостатная станция должна быть дополнительно укомплектована измерительными приборами (табл. 2). Все контрольно-измерительные приборы должны быть проверены и снабжены паспортами, удостоверяющими их годность, с указанием даты последней проверки. Перед подключением тепловоза к реостату и началом испытаний закончите все ремонтные работы и произведите экипировку тепловоза. Обеспечьте безопасную работу испытателей, выполните работы по уборке тепловоза и дозаправке узлов смазкой согласно карте смазки. Проверьте сопротивление изоляции электрических цепей тепловоза; если общее сопротивление одной из цепей ниже приведенного в табл, то произведите поэлементную проверку цепей. При этом сопротивление изоляции каждого из элементов цепи должно соответствовать приведенным в табл. 3. Таблица 2 С  помощью тестера проверьте и отрегулируйте сопротивление в электрической схеме тепловоза в соответствии с табл. 4. помощью тестера проверьте и отрегулируйте сопротивление в электрической схеме тепловоза в соответствии с табл. 4.Проверьте напряжение аккумуляторной батареи. Если оно ниже 57,5 В, подзарядите аккумуляторную батарею. Подключите тепловоз к реостату. При подключении тепловоза к реостату разность длины кабелей от минусовых пластин реостата не должна превышать 200 мм. Протяните кабели сначала от минусовых, а затем от плюсовых пластин реостата в тепловоз через люк у правой аппаратной камеры (протягивание кабелей и проводов через двери категорически воспрещается). О  тсоедините кабели 538—543 от подвижных контактов контакторов П1—П6 и вместо них подключите кабели от плюсовых пластин реостата. Отсоедините кабели 604—609 от шунта 104 и вместо них подключите кабели минусовых пластин реостата. Выключите на время реостатных испытаний разъединитель реле заземления. тсоедините кабели 538—543 от подвижных контактов контакторов П1—П6 и вместо них подключите кабели от плюсовых пластин реостата. Отсоедините кабели 604—609 от шунта 104 и вместо них подключите кабели минусовых пластин реостата. Выключите на время реостатных испытаний разъединитель реле заземления.Таблица 3. Подключите вставку ШРдля «Реостатных испытаний», соединяющую пультовую станцию и тепловоз. Осмотрите тепловоз и произведите пуск дизеля. Дизель должен пускаться автоматически, не ранее чем через 90 с после включения маслопрокачивающего насоса и не позднее чем через 30 с после включения пусковых контакторов. Прокачка маслом должна осуществляться на весь период пуска дизеля. Давление включения реле давления масла РДМ1 должно быть не менее 0,05—0,06 МПа (0,5—0,6 кгс/см2). Прогрейте дизель до температуры воды и масла не ниже 40 °С на 8-й позиции контроллера. Проверьте и отрегулируйте частоту вращения вала дизеля, руководствуясь табл.5.  Таблица 4. Мощность, замеренная на зажимах генератора, при всех включенных потребителях и соответствующих значениях токов должна находится в пределах значений мощности по позициям контроллера (см. табл. 5). Примечания. 1. Значение мощности для 15-й позиции дано при нормальных атмосферных условиях и температуре топлива ва входе в дизель 20 °С.Для определения температуры окружающего воздуха термометр должен быть расположен на уровне всасывания фильтра непрерывного действия на расстоянии 1.5 м от яего, защищен от воздушных течений и экранировав от тепловой радиации.Увеличение (уменьшение) температуры топлива на каждые 10 "С по сравнению с 20 "С вызывает уменьшение (увеличение) полной мощности на 16 кВт при неизменном положения топливных насосов.Значения мощности на 15-й позиции для атмосферных условий, отличающихся от нормальных, приведены в табл. 6.Значения мощности на 3, 4. 5. 7, 8, 9, 10, 11, 12, 13 и 14-й позициях контроллера являются справочными.Напряжение вспомогательного генератора на всех позициях должно быть (76±1) В.Т  аблица 5. аблица 5.Т  аблица 6. аблица 6.2.2.2. Испытания после ремонта реостатных испытаний. Классификация испытаний тепловоза. Описанная ранее регулировка электрических аппаратов должна производиться на специальном стенде. В условиях депо чаще приходится регулировать электроаппараты во время испытания тепловозов на водяном реостате <фиг. 1). При замене электрического оборудования, топливной аппаратуры, поршней и других узлов и деталей двигателя тепловоз подвергается реостатным испытаниям. Если при ремонте электрооборудование не менялось и не производилась регулировка отдельных электроаппаратов, то целью испытаний тепловоза является проверка мощности двигателя и его регулировка. Если же менялись или регулировались отдельные электрические машины и аппараты, то должны производиться проверка и наладка электрической схемы тепловоза. Присоединение реостата к генератору для кратковременного испытания двигателя. Для присоединения реостата по упрощённой схеме требуется два кабеля (сечением 250—300 мм2) от водяного реостата. Присоединение по данной схеме производится в такой последовательности. 1. Отсоединяется кабель 464 от зажима подвижного контакта контактора СП2. 2. На место отсоединённого кабеля 464 присоединяется один кабель (плюсовый) от водяного реостата. 3. Отсоединяется кабель 130 от зажима подвижного контакта контактора СП1. 4. К кабелю 130 присоединяется второй кабель (минусовый) от водяного реостата. 5. Если электроизмерительные приборы (амперметр и вольтметр) не установлены на щите реостата, а укреплены на переносном щите, то их присоединяют в следующем порядке: а) отсоединяются от клеммы ПК2 противокомпаундной обмотки возбудителя два кабеля 458; б) присоединяется шунт амперметра постоянного тока до 1 500 а одним концом на клемму ПК2, а ко второму концу шунта присоединяются два кабеля 458. Шунт можно включить в цепь и в другом месте. Отметим, что для реостатных испытаний тепловоза нужен амперметр маг-нито-электрической системы класса 1,0 или, в крайнем случае, класса 1,5. Вольтметр того же класса со шкалой до 1000 в подключается минусовым проводом на шунт амперметра, а плюсовым проводом — к зажиму неподвижного контакта контактора СП2. 6. Выключается отключатель 105 реле заземления РЗ.  Фиг. 1. Эскиз водяного реостата: і-бак; 2-пластины; 3-труба для подвода воды; 4-пеосливной барьер' 5-капетка- «-отття ТЄ,ЛЬИхпйь-я /, 7-ДеРжатель пластины; «-противовес;' Р-ролики; /0-изоляционная планка: ІУ-стойка. /2-положительная шина; 13-подкладки; /^-держатель изоляционных планок; 15 — труба для отвода воды 7. Переключатель ОМЗ—4 выключается из верхнего положения и включается вниз, а затем правый верхний штырь (провод 235) соединяется с правой губкой (с проводом 238). ^Примечание. При данной схеме подключения реостата во время испытании производить осмотр или ремонт тяговых электродвигателей не разрешается. Присоединение реостата к генератору для продолжительных испытаний. Продолжительные испытания (более 1 часа), наладка электросхемы и регулировка электроаппаратов тепловоза требуют подключения реостата к генератору по полной схеме. Подключение по полной схеме можно производить в такой последовательности . 1. Отсоединить кабель 464 от подвижного контакта контактора СП2 и присоединить к зажиму подвижного контактора СП2 плюсовый кабель реостата. к" 2. Отсоединить кабель от вывода ЯЯ четвёртого тягового электродвигателя и присоединить к этому кабелю второй плюсовый кабель реостата 3. Отсоединить от второго пояса реверсора кабель 133 и присоединить к кабелю 133 один минусовый кабель реостата. ,со Минусовый кабель реостата можно также подключать к зажиму шунта 152. Тогда отсоединять кабель 133 от реверсора не нужно, но обязательно следует проложить картон между левыми пальцедержателями и вторым сверху барабаном реверсора. Такое подключение удобнее тем, что после испытания не потребуется натяжка кабеля 133. 4. Отсоединить кабель 130 от зажима подвижного контакта контактора СП1 и присоединить к кабелю 130 второй минусовый кабель реостата. 5. Снять шину 250 между контакторами С/72 и С. 6. Отсоединить провод 253 от сопротивления реле боксоваиия СРБ2 и изолировать клеммный наконечник его. 7. Отсоединить провод 249 от сопротивления реле боксования СРБ1 или от зажима подвижного контакта контактора СП2. 8. Электроизмерительные приборы для продолжительных испытаний лучше вынести за пределы тепловоза, чтобы они не испытывали тряски. 9. Присоединить минусовый зажим вольтметра постоянного тока класса 1,0 на 150 б к общей минусовой клемме (7, 8 и 9 клеммы на второй рейке в высоковольтной камере), а плюсовый зажим этого вольтметра оставить неподключённым. Подключая плюсовый зажим этого вольтметра к точкам, указанным ниже, можно будет проверить напряжение аккумуляторной батареи БА. вспомогательного генератора ВГ или возбудителя В. 10. Отсоединить провод 483 от зажима подвижного контакта контактора возбуждения генератора ВГ, а затем включить между ними шунт амперметра класса 1,0 на 100 а. По показаниям этого амперметра можно будет следить за величиной тока возбуждения главного генератора. 11. Отсоединить провод 234 от реле перегрузки РТ и включить между ними амперметр класса 1,0 со шкалой 3,5—0—3,5 а. По показаниям этого амперметра можно будет следить за направлением и величиной тока в шунтовой катушке реле перегрузки. 12. Отсоединить провод 183 от клеммы реле переходов РП и подключить один провод от сигнальной лампы и провод 183 на ту же клемму. Второй провод сигнальной лампы присоединить к минусовой клемме 218. 13. Отключатель электродвигателей задней тележки ОМЗ—4 выключить из верхнего положения и включить вниз, а затем правую верхнюю клемму (провод 235) соединить с правой подвижной губкой (с проводом 238) перемычкой диаметром около 1 мм2. , 14. Выключить отключатель 105 реле заземления. 15. Если будет проверяться внешняя характеристика генератора, то нужно проложить картон между подвижным и задним неподвижным (нормально открытым) блокировочными контактами реле перегрузки РТ. 2.2.3 Технологическая карта по ремонту испытаний реостата тепловоза. При текущем ремонте пусковых и регулировочных реостатов очищают весь аппарат от пыли и грязи, проверяют крепление, реостатов, плотность всех винтовых соединений, уровень масла, состояние подвижных контактных щеток и плотность их прилегания, состояние неподвижных контактов, элементов сопротивления защитного заземления корпуса реостата, а также измеряют сопротивление изоляцйи реостата относительно корпуса. Обнаруженные недостатки устраняют, зачищая обгорелые и заменяя неисправные контакты, а также регулируя действие механической части реостата. При капитальном ремонте реостат полностью разбирают, чистят все детали, изношенные части (контакты, элементы сопротивления, пружины, болтовые соединения, изоляционные детали и др.) ремонтируют или заменяю^ новыми. Элементы сгоревших сопротивлений заменяют новыми, изготовленными из того же материала и того же сечения. Для изоляции элементов сопротивления от корпуса применяют фарфор, стеатит или миканит, а выводы отдельных ступеней реостата изолируют, фарфоровыми бусами или асбестовым чулком. Если реостат смонтирован на раме агрегата и подвержен вибрациям, то на всех соединениях ставят пружинные шайбы. Неподвижные контакты регулировочного устройства очищают от окислов и оплавлений. Эти контакты устанавливают на одном уровне во избежание подгорания контактов и заедания контактных щеток. По окончании ремонта реостат собирают, регулируют, восстанавливают все надписи на его крышке и кожухе. У масляных реостатов промывают бачок и заполняют его свежим трансформаторным маслом до уровня, отмеченного чертой на одной из его вертикальных стенок. После ремонта убеждаются в отсутствии обрыва сопротивлений реостата и проверяют плавность хода подвижного контакта. Заключение. В процессе выполнения настоящей работы я подробно изучил организацию реостатных испытаний тепловоза, его работу, регулировку, правила эксплуатации, технического обслуживания и ремонта. Я научился безопасным приемам труда, соблюдал меры безопасности при нахождении на железнодорожных путях, правила личной гигиены. Считаю, что работа над курсовой работой и производственная практика помогли мне закрепить теоретические знания, полученные в техникуме, и подготовиться к самостоятельной работе. Список используемых источников. 1.Афонин Г.С. Устройство и эксплуатация тормозного оборудования подвижного состава. Москва 2014. 2.Венцевич Л.Е. Обслуживание и управление тормозами в поездах. Москва 2015. 3.Венцевич Л.Е. Локомотивные устройства обеспечения безопасности движения поездов. Москва 2015. 4.Вилькевич Б.И. Электрические схемы тепловозов. Москва 2014. 5.Денисова. Т.В. Ремонт электрооборудования тепловозов. Москва 2015. 6.Иноземцем В.Г. Тормозное и пневматическое оборудование подвижного состава. Москва 2014. 7.Иноземцем В.Г. Автоматические тормоза. Москва 2015. 8.Иноземцем В.Г. Тормоза железнодорожного подвижного состава. Москва 2014. 9.Инструкция по движению поездов и маневровой работе на железнодорожном транспорте Российской Федерации. Москва 2012. 10.Инструкция по сигнализации на железнодорожном транспорте Российской Федерации. Москва 2012. 11.Инструкция по охране труда для слесаря по ремонту тепловозов. Москва 2012г. 12.Коломийченко В.В. Автосцепное устройство железнодорожного подвижного состава. Москва 2015. 13.Пахомов Э.А. Механическое оборудование тепловозов. Москва 2014. 14.Пойда А.А. Тепловозы. Механическое оборудование. Устройство и ремонт. Москва 2016. 15.Покровский Б.С. Слесарное дело. Москва 2015. 16.Присяжнюк С.И. Управление тепловозом и его обслуживание. Москва 2014. 17.Правила технической эксплуатации железных дорог Российской Федерации Москва 2011. 18.Правила по охране труда при эксплуатации локомотивов и мотор-вагонного подвижного состава в ОАО «РЖД». Москва 2012. 19. Правила по охране труда при эксплуатации электроустановок. Москва 2013. 20. Правила технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава. Москва 2014. 21.Рудая К.И. Электрическое оборудование тепловозов. Москва 2013. 22.Скепский В.П. Ремонт механического оборудования тепловоза. Москва 2016. 23.Собенин Л.А. Устройство и ремонт тепловозов. Москва 2015. 24.Филонов С.П. Тепловоз ТЭ10М. Руководство по эксплуатации и обслуживанию. Москва 2015. 25.Филонов С.П. Тепловоз 2ТЭ10В.Руководство по эксплуатации и обслуживанию. Москва 2015. |