191875_b1_МЕНЖ31_2021_02. Курсовая работа по дисциплине Логистика Организация бережливого производства Лин на предприятии (на примере ооо Torex)

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

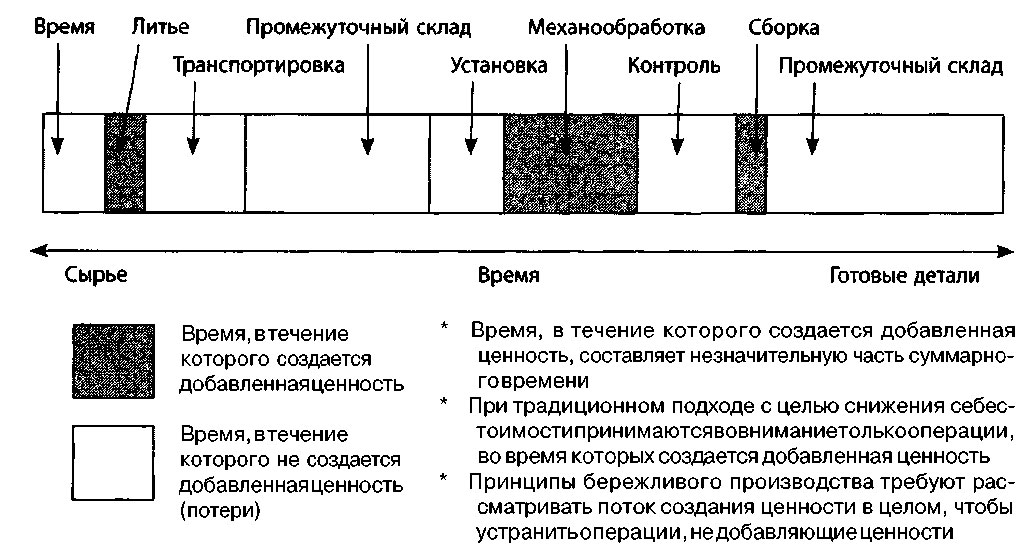

ГЛАВА 1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ КОНЦЕПЦИИ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА ЛИН.1.1.Сущность бережливого производства Лин.Все шире завоевывает умы специалистов идея бережливого производства. Эта современная концепция менеджмента, ориентированная на снижение потерь, упрощение производственных процедур и ускорение выпуска продукции. Особо подчеркивается ориентация на непрерывное совершенствование процессов и постоянное увеличение количества конкурентных преимуществ: повышение экономической эффективности производства за счет сокращения потерь. Термин Lean — а точнее Lean production, «бережливое производство» — появился в 1988 году в отчете исследовательского проекта американских автомобилестроителей, искавших причины невероятного успеха своих японских конкурентов. Корни нового типа менеджмента, обеспечившего прорыв японским легковым автомобилям на американском рынке, вели к производственной системе компании Toyota. Вскоре оказалось, что принципы бережливого производства универсальны и прекрасно работают не только в промышленности, но и в сфере услуг, коммунальном хозяйстве, здравоохранении и государственном управлении: возникла концепция бережливой организации, а затем и бережливого управления.1 Идеология Лин подразумевает организацию бережливого производства, оптимизацию бизнес-процессов с максимальной ориентацией на рынок и учетом мотивации каждого работающего. Бережливое производство составляет основу новой философии и культуры менеджмента. Это широкая управленческая концепция, направленная на устранение потерь и оптимизацию бизнес-процессов: от этапа разработки продукта, производства и до взаимодействия с поставщиками и клиентами. Менеджмент бережливого производства максимально ориентирован на выявление потребностей рынка и создание максимальной ценности для клиента при минимальных затратах ресурсов: человеческих усилий, оборудования, времени, производственных площадей и др. Под бережливым производством (lean production, lean manufacture; Лин; БП) понимается концепция организации бизнеса, ориентированная на создание привлекательной ценности для потребителя путем формирования непрерывного потока создания ценности с охватом всех процессов организации и их постоянного совершенствования через вовлечение персонала и устранение всех видов потерь. 2 Концепция бережливое производство Лин позволяет: постоянно повышать удовлетворенность потребителей, акционеров и других заинтересованных сторон; постоянно повышать результативность и эффективность бизнес-процессов; упростить организационную структуру, улучшить процессы менеджмента; быстро и гибко реагировать на изменение внешней среды. Отправная точка бережливого производства - ценность для потребителя. С точки зрения потребителя, продукт (услуга) приобретает действительную ценность только в то время, когда происходит непосредственная обработка, изготовление. Поэтому, сердцем бережливого производства является процесс устранения потерь, который по-японски называются словом «му́да», означающий потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности В соответствие с концепцией бережливого производства всю деятельность предприятия можно классифицировать так: операции и процессы, добавляющие ценность продукции, и операции и процессы, не добавляющие ценность продукции. Следовательно, всё, что не добавляет ценности для потребителя, с точки зрения бережливого производства, классифицируется как потери, и должно быть устранено. Для наглядного изучения рассмотрим пример ручной сборки шасси грузовика на сборочной линии (см. Рисунок 1).  Комплектующие подаются к сборочной линии. Оператор проходит 7 метров, чтобы взять деталь. Оператор открывает контейнер и вынимает детали. Оператор протягивает руку. Оператор берет инструменты и деталь. Оператор подбирает болты для детали. Оператор проходит 7 метров, возвращаясь к шасси. Оператор устанавливает деталь на шасси. Оператор идет туда, где хранится инструмент. Оператор берет инструмент. Оператор возвращается и подносит инструмент к шасси. Оператор кладен инструмент. Оператор крепит поданную деталь болтами. Оператор затягивает болты с помощью инструмента. Оператор проходит 7 метров чтобы взять следующую деталь   Все остальное представляет собой потери Добавляют ценность:    Рисунок 1. Пример ручной сборки шасси грузовика на сборочной линии. Оператор производит много действий, но лишь немногие из них добавляют изделию ценность, которая важна для потребителя. В данном случае выявлено лишь три операции, которые добавляют ценность. Ряд других операций также необходим, хотя они не создают ценности. Например, оператор должен протянуть руку, чтобы взять инструмент. Задача состоит в том, чтобы на операции, которые не добавляют изделию ценность, затрачивалось как можно меньше времени. Для этого инструменты и детали должны подаваться как можно ближе к месту сборки. Основной целью бережливого производства Лин является создание ценности и снижение потерь. В процессе создания ценностей организации следует устранять потери. В концепции бережливое производство Лин всестороннее устранение потерь рассматривается как основной способ снижения затрат. Основные виды потерь включают: перепроизводство (продукт/услуга производится в большем объеме, чем требуется заказчику); избыток запасов (хранение любых запасов в количестве, существенно превышающем минимально необходимое); транспортировку (лишнее движение материалов); задержки (большие простои между этапами производства продукта/выполнения услуги); дополнительную обработку (лишняя обработка/действия из-за несоответствующих инструментов или плохой конструкции продукта (из-за несоответствующего планирования и проектирования услуги)); перемещения (лишние движения человека, потери при подборе материалов, поиске компонентов, инструментов, информации, документов); дефекты (доработка и отбраковка несоответствующей продукции). Создание ценности, в свою очередь, должно осуществляться в рамках потока создания ценности. Организация потока создания ценности и эффективное снижение потерь возможно при построении на предприятии вытягивающего производства. На рисунке 2 эти потери представлены на простой координате времени для процесса литья, механообработки и сборки деталей (см. Рисунок 2).  Рисунок 2. Потери при создании добавленной ценности. На рисунке видно, что очень простые процессы обработки изделия растянуты до такой степени, что время, в течение которого создается добавленная ценность, составляет лишь незначительную часть суммарного времени. Естественно, нерациональное использование времени ведет к большим финансовым потерям для руководителя и фирмы в целом. Для эффективного построения системы бережливого производства недостаточно выявить потери и устранить их, поскольку концепция Лин направлена не только на ликвидацию муда, но и на непрерывное совершенствование организационных процессов. В связи с этим было выдвинуто 14 принципов, которые и составляют «сердце» всего бережливого производства. Принципы сгруппированы в 4 категории: Раздел I: Философия долгосрочной перспективы. Принцип 1. Принимай управленческие решения с учетом долгосрочной. перспективы, даже если это наносит ущерб краткосрочным финансовым целям. Раздел II. Правильный процесс дает правильные результаты. Принцип 2. Процесс в виде непрерывного потока способствует выявлению проблем. Принцип 3. Используй систему вытягивания, чтобы избежать перепроизводства. Принцип 4. Распределяй объем работ равномерно: работай как черепаха, а не как заяц. Принцип 5. Сделай остановку производства с целью решения проблем частью производственной культуры, если того требует качество. Принцип 6. Стандартные задачи — основа непрерывного совершенствования и делегирования полномочий сотрудникам». Принцип 7, Используй визуальный контроль, чтобы ни одна проблема не осталась незамеченной. Принцип 8. Используй только надежную, испытанную технологию. Раздел III. Добавляй ценность организации, развивая своих сотрудников и партнеров. Принцип 9. Воспитывай лидеров, которые досконально знают свое дело, исповедуют философию компании и могут научить этому других. Принцип 10. Воспитывай незаурядных людей и формируй команды, исповедующие философию компании. Принцип 11. Уважай своих партнеров и поставщиков, ставь перед ними трудные задачи и помогай им совершенствоваться. Раздел IV. Постоянное решение фундаментальных проблем стимулирует непрерывное обучение. Принцип 12. Чтобы разобраться в ситуации, надо увидеть все своими глазами. Принцип 13. Принимай решение, не торопясь, на основе консенсуса, взвесив все возможные варианты; внедряя его, не медли. Принцип 14. Станьте обучающейся структурой за счет неустанного самоанализа и непрерывного совершенствования3 Таким образом, материалы показывают, что для успешного развития, высокой конкурентоспособности предприятиям необходимо внедрять концепцию «Производственных систем». Она представляет собой совокупность различных инструментов, методов и подходов, с помощью которых информация и ресурсы, получаемые на «входе» наиболее рационально и с наименьшими издержками трансформируются в продукт, услугу на «выходе». Несмотря на то, что концепция используется уже больше пятидесяти лет, в России она нашла популярность совсем недавно, буквально с 2000-х годов. Применение производственных систем дало уже свои успешные результаты на крупных предприятиях, таких как КамАЗ, ГАЗ, Иркусткэнерго, Русал и другие. Однако не всем удается применить данную концепцию на практике. Этому мешает ряд факторов, внешних и внутренних. 1.2 Инструменты бережливого производства Лин. После Второй Мировой войны компания Toyota использовала предложенный еще Генри Фордом принцип «поточного производства» и дополнила его множеством идей, инструментов и методов из области качества, логистики, производственного планирования, мотивации и лидерства. В результате, несмотря на дефицит трудовых и финансовых ресурсов, компания Toyota смогла предложить продукцию более высокого качества с меньшей стоимостью, чем у ее конкурентов.4 Наиболее популярными инструментами и методами бережливого производства являются: Система организации рабочего места (система 5S). Картирование потока создания ценности. Организация единичного производственного потока. Система быстрой переналадки оборудования (SMED – Single Minute Exchange of Dies). Система всеобщего обслуживания оборудования (TPM – Total Productive Maintenance). Система «точно вовремя» (JIT – Just – inTime). Система непрерывного совершенствования (кайдзен – kaizen). Рассмотрим более подробно каждый из них в таблице 1. Таблица 1 - Методы бережливого производства.

Инструментами бережливого производства являются:5 - доски с информацией; - использование красных ярлычков; - звуковая сигнализация; - карточки КАНБАН; - пять вопросов «ПОЧЕМУ?» и один «КАК?»; - таблицы, например, «Таблица анализа перепроизводства». Выбирая инструменты и методы бережливого производства, необходимо руководствоваться следующими принципами управления: 1. Развитие лидерства на каждом уровне управления процессом; 2. Разработка долгосрочных и краткосрочных стратегий, основанные на сведениях, полученных от подчиненных; 3. Личная ответственность управленцев на каждом уровне управления процессом. Основной задачей руководства предприятия, которое стремиться к повышению качества продукции через снижение потерь, выступает создание схемы действий. Опираясь на данные принципы, можно сократить внутренние потери, высвободить людей, помещения, энергию, уменьшить время между заказом и отгрузкой товара. Внедрение технологий бережливого производства на предприятии следует проводить поэтапно. Этапы внедрения технологий бережливого производства и их содержание представлено в таблице 2. Таблица 2 - Этапы внедрения технологий бережливого производства

Основные показатели бережливого производства — это сокращение времени, которое требуется для производства продукции в 2-3 раза, оборачиваемость запасов повышается в 1,5-2 раза, затраты на производство и контроль качества снизятся на 20-40%, показатели валовой прибыли вырастут на 30%, операционная прибыль в 2-2,5 раза, рентабельность инвестиций в 3 раза. Но наиболее важным эффектом внедрения бережливого производства является система постоянного совершенствования компании, а значит, показатели не останавливаются, и компания постоянно продолжает совершенствоваться. Эффективность внедрения технологий бережливого производства зависит от активного участия всех работников предприятия, начиная от высшего производства и заканчивая непосредственно исполнителями на рабочих местах, в частности от деятельности «кружков качества».6 Таким образом, рассмотрев инструменты и методы бережливого производства, можно сделать вывод о том, что в любой системе, во всех процессах - от производства и сборки до гостиничного бизнеса, здравоохранения, транспорта и социальных служб - существуют скрытые потери. Определение и устранение этих потерь ежегодно сохраняет миллионы долларов тем организациям, которые регулярно оценивают свою деятельность по стандартам бережливого производства. Эти потери увеличивают издержки производства, не добавляя потребительской ценности, действительно необходимой заказчику. Они также увеличивают срок окупаемости инвестиций и ведут к снижению мотивации сотрудников. Применение принципов и методов бережливого производства, умелое использование его инструментов обеспечит конкурентоспособность в любой сфере бизнеса. 1.3.Эффективность концепции бережливого производства Лин. Основная цель концепции «Лин» – повышение скорости любого процесса за счёт сокращения семи видов потерь:7 1) излишняя обработка – действие при производстве продукции или услуги, не добавляющее ценности с точки зрения клиента или бизнеса; 2) транспортировка – многократные или ненужные перемещения; 3) движение – излишние перемещения персонала; |