курсовая. КУРСОВАЯ ПОЛУВАГОН 12-4004 МОЯ. Курсовая работа по дисциплине Подвижной состав железных дорог

Скачать 2.64 Mb. Скачать 2.64 Mb.

|

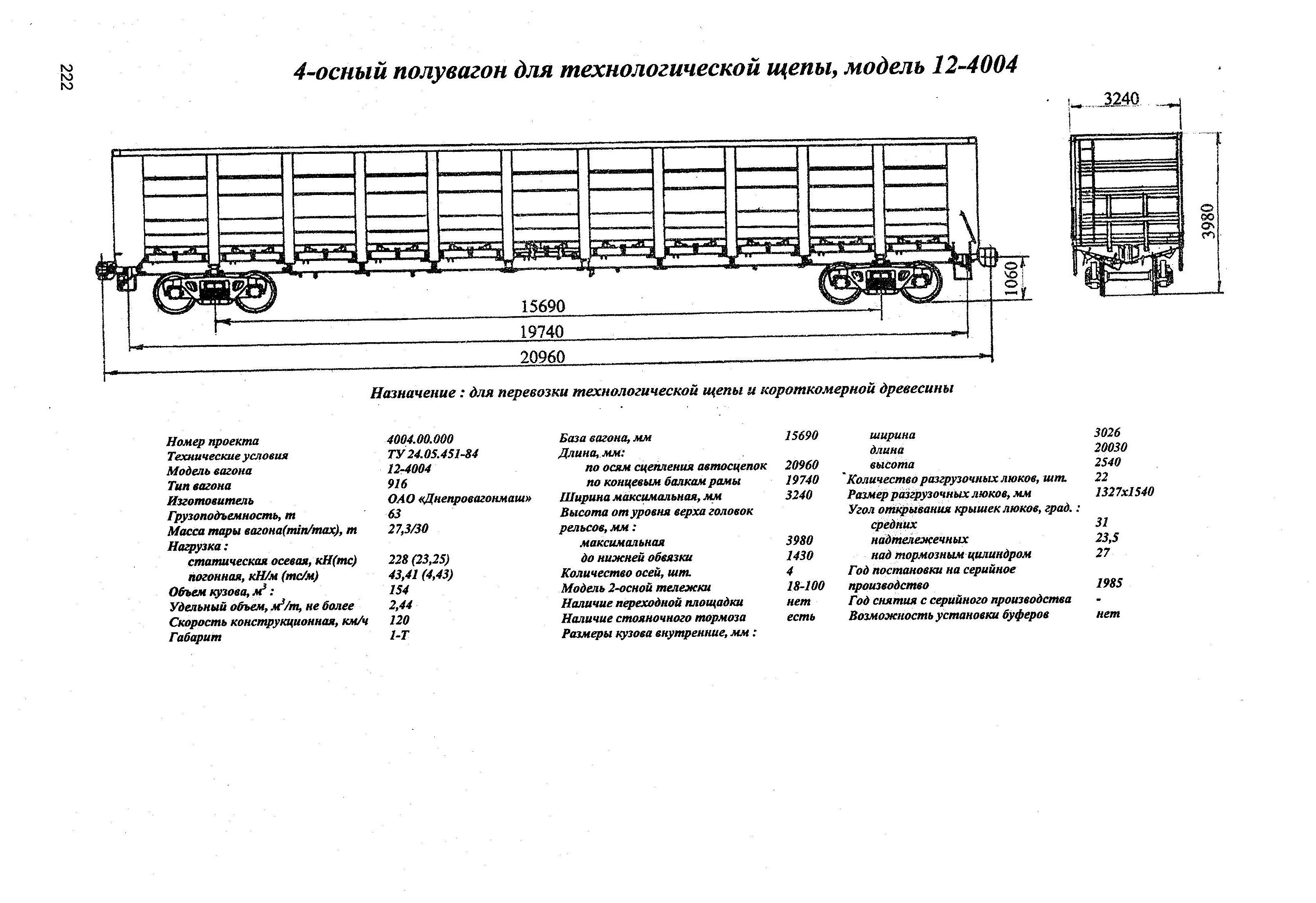

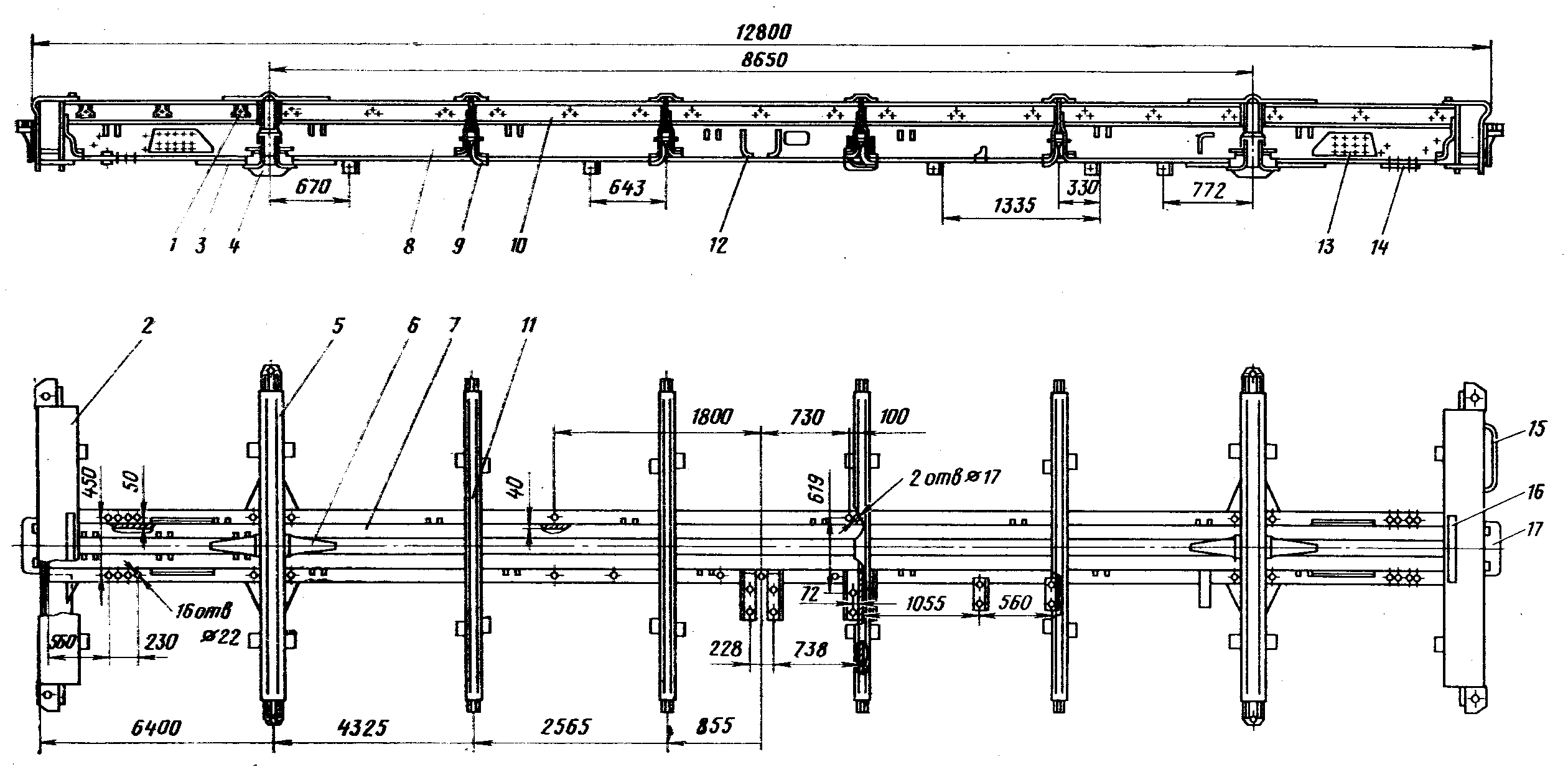

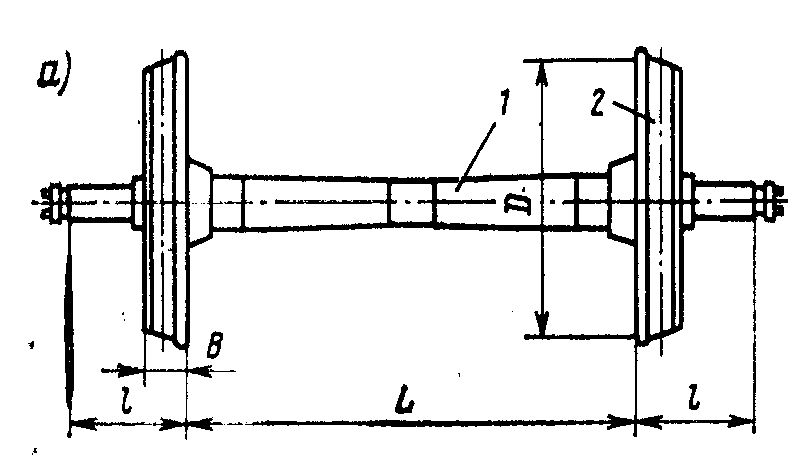

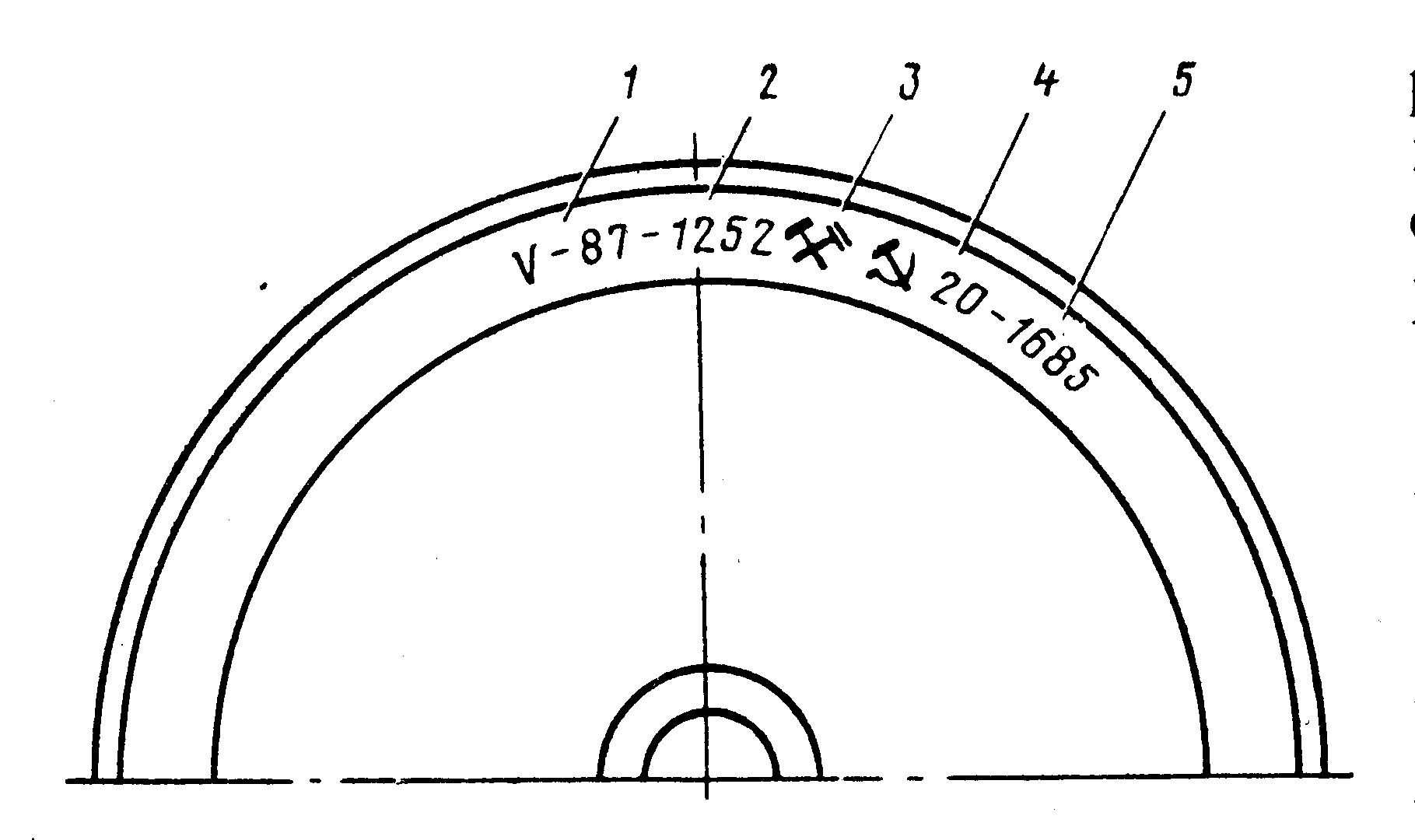

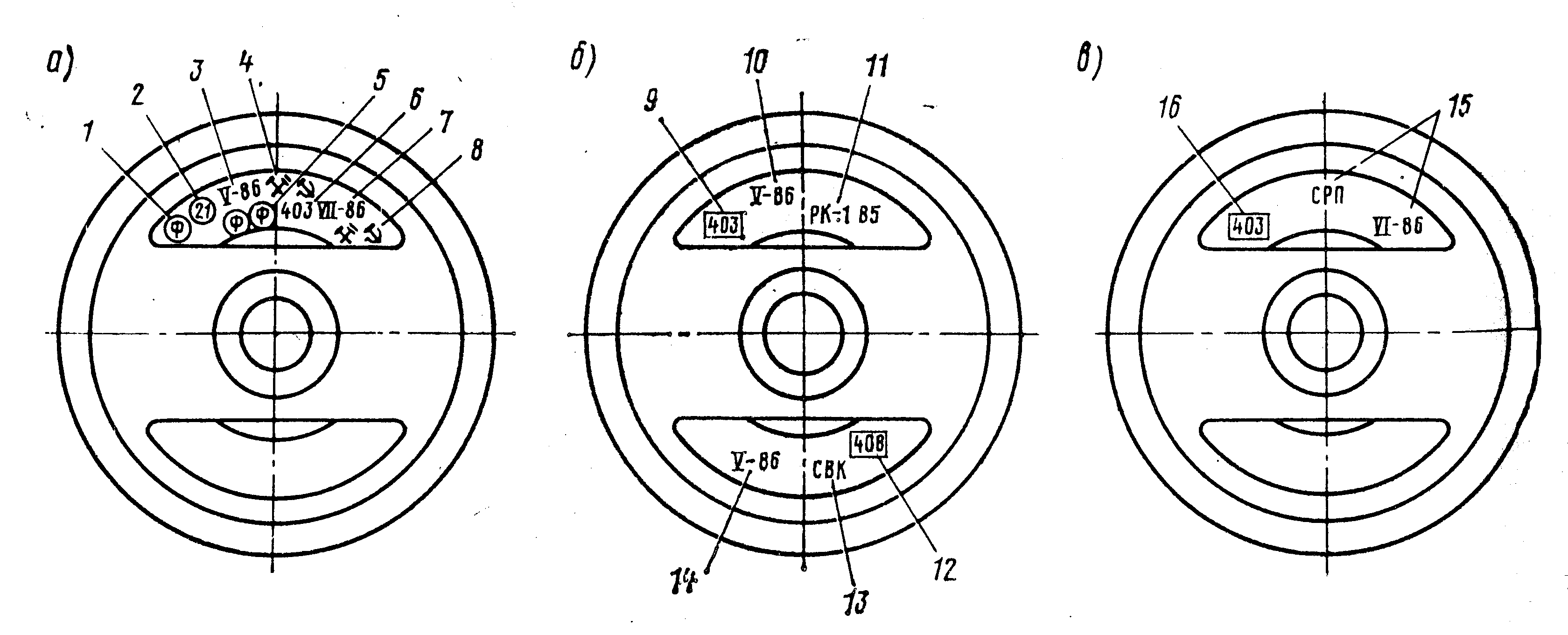

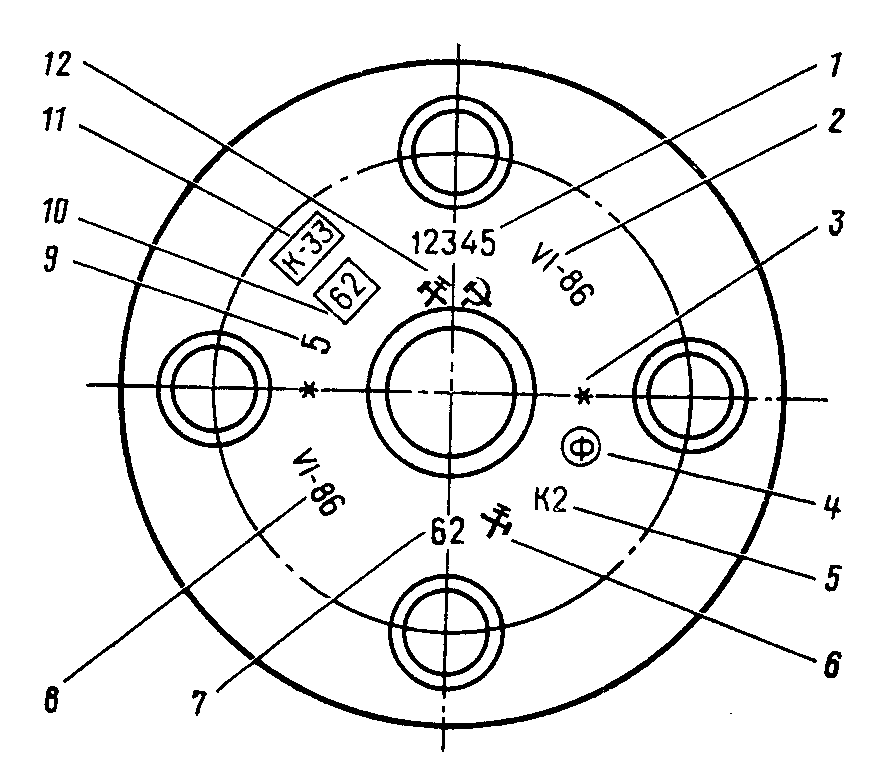

РамаРама – это основание кузова, на которой монтируются стены, автосцепное и тормозное оборудование. Рама (рис. 2) образована хребтовой 7, двумя концевыми 2, двумя шкворневыми 5 и четырьмя промежуточными поперечными 11 балками. Хребтовая балка сварена из двух Z – образных профилей 8 №31, перекрытых двутавром 10 №19, служащим для крепления петель 1 и навешивания на них крышек люков.   Рисунок 1.  Рисунок 1  Рисунок 2  В консольной части хребтовой балки установлены передние и задние упоры автосцепок. Передние упоры выполнены заодно целое с ударной розеткой 17. В зоне размещения поглощающих аппаратов снизу к хребтовой балке крепятся поддерживающие планки 14, а в зоне задних упоров – усиливающие накладки 13. Для крепления тормозного цилиндра на хребтовой балке установлены кронштейны 12. Концевая балка 2 состоит из Г – образного элемента, нижнего горизонтального листа, опорной для угловой стойки планки и укороченного вертикального листа. Лобовой вертикальный лист на всей своей длине имеет выштамповку глубиной 50мм, позволившую увеличить внутреннюю длину кузова и его объём без изменения длины вагона по осям сцепления автосцепок. В зонах постановки буферных стаканов балка дополнительно усилена накладками и рёбрами. Соединение лобового вертикального и горизонтального листов усилено полосой 50×10мм, а место примыкания нижнего листа к хребтовой балке – косынкой. С наружной стороны на лобовом листе укреплены поручень 15 и кронштейн стояночного тормоза. Сверху на концевой балке приварен порог 16, который служит упором дверей, препятствуя открыванию их наружу кузова. Шкворневая балка 5 замкнутого коробчатого сечения. Она сварена из двух вертикальных листов толщиной 8мм, верхнего с выпуклым гофром (10мм) и нижнего 3 гладкого (12мм) листа. Место пересечения шкворневой и хребтовой балок усилено надпятниковой коробкой и накладками 6. В этой зоне к нижнему горизонтальному листу шкворневой балки приклёпан пятник 4, а на расстоянии 762мм от продольной оси вагона – скользуны. Поперечные балки 11 сварные двутаврового сечения. Они состоят из вертикального листа толщиной 7мм, верхнего гофрированного (8мм) и нижнего гладкого (12мм). Гофры на верхних листах шкворневых и поперечных балок служат для возвышения точек контакта длинномерных грузов над крышками люков и предупреждения их деформации. Шкворневые и промежуточные поперечные балки выполнены переменной высоты по длине для обеспечения их равнопрочности. Ко всем поперечным балкам приварены кронштейны 9 для опирания на них крышек люков в открытом положении. Колёсные парыРисунок 3 Колёсные пары предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы и обратно. Колёсная пара (рис.3) состоит из оси 1 и двух колёс. К  олёсные пары для роликовых подшипников унифицированы, т.е. применяются одни и те же в грузовых и пассажирских вагонах. олёсные пары для роликовых подшипников унифицированы, т.е. применяются одни и те же в грузовых и пассажирских вагонах.В  колёсных парах РУ1, РУ – крепление подшипников на шейке оси выполнено при п колёсных парах РУ1, РУ – крепление подшипников на шейке оси выполнено при п омощи корончатой гайки, а в колёсной паре РУ1Ш – при помощи шайбы. Колёсные пары – наиболее ответственные узлы вагонов. Поэтому они должны удовлетворять определённым требованиям: обладать достаточной прочностью, износостойкостью, иметь небольшую массу для снижения тары вагона, а также обладать некоторой упругостью для смягчения динамических сил. омощи корончатой гайки, а в колёсной паре РУ1Ш – при помощи шайбы. Колёсные пары – наиболее ответственные узлы вагонов. Поэтому они должны удовлетворять определённым требованиям: обладать достаточной прочностью, износостойкостью, иметь небольшую массу для снижения тары вагона, а также обладать некоторой упругостью для смягчения динамических сил. Рисунок 4. Вагонная ось – это элемент колёсной пары, на котором укрепляются колеса. Она представляет собой стальной брус круглого, переменного по длине поперечного сечения.  Вагонные оси различаются: размерами основных элементов – в зависимости от значения воспринимаемой нагрузки; формой шейки оси; формой поперечного сечения – сплошные или полые. Вагонные оси различаются: размерами основных элементов – в зависимости от значения воспринимаемой нагрузки; формой шейки оси; формой поперечного сечения – сплошные или полые.Кроме этих признаков, определяющих конструкцию, оси классифицируются: по материалу, способу изготовления, способу торцевого крепления подшипников качения – корончатой гайкой или шайбой. У вагонной оси (рис.4) имеются две шейки 1, предподступичные 2 и подступичные 3 части, а также средняя часть 4 оси. Для снижения концентрации напряжений в местах изменения диаметров оси делают плавные переходы – галтели, выполненные определённым радиусом. Оси для роликовых подшипников по концам шеек имеют нарезанную часть для навинчивания корончатой гайки. Кроме того, на каждом торце таких осей имеется паз с двумя отверстиями, в которых выполнена нарезка. Паз даёт возможность поставить стопорную планку, которая крепится двумя болтами. В вагонных осях с креплением подшипников качения при помощи шайбы в торцах осей делаются отверстия с нарезкой. Такое крепление может быть выполнено в двух вариантах: при помощи трёх или четырёх болтов. В центре торцов всех типов вагонных осей сделаны отверстия для установки и закрепления оси и сформированной колёсной пары при обработке на станках. Шейки вагонных осей выполняют цилиндрической формы для размещения на них подшипников. Предподступичные части оси – это переходные зоны от шеек к подступичным частям. На предподступичных частях размещаются задние уплотнения буксовых узлов: лабиринтные кольца при буксовых узлах с подшипниками качения. Средняя часть оси имеет конический переход от подступичных частей. Вагонные колёса при качении по рельсам испытывают сложные виды нагружения: контактные и ударные нагрузки, трение от соприкосновения с рельсами и тормозными колодками. Цельнокатаное колесо (рис. 5) имеет обод 1, диск 2 и ступицу 3. На расстоянии 70мм от внутренней базовой грани поверхности обода находится так называемый круг катания, по которому измеряют прокат, диаметр колеса и толщину обода. Стандартный профиль колеса (рис. 5) имеет гребень, коническую поверхность 1:10, 1:3,5 и фаску 6мм×45°. Гребень колеса направляет движение и предохраняет колёсную пару от схода с рельсов. Конусность 1:10 обеспечивает центрирование колёсной пары при движении её на прямом участке пути, предотвращая образование  неравномерного проката по ширине обода, и улучшает прохождение кривых участков пути. неравномерного проката по ширине обода, и улучшает прохождение кривых участков пути. Рисунок 5  Вместе с этим конусность 1:10 создаёт условия для извилистого движения колёсной пары, что неблагоприятно сказывается на плавности хода вагона. Конусность 1:3,5 и фаска 6×45° приподнимают наружную грань колеса над головкой рельса, что улучшает прохождение стрелочных переводов, особенно при наличии проката и других дефектов поверхности катания колёс. В процессе изготовления колёс на наружной грани обода в горячем состоянии наносят клейма (рис. 6). Рисунок 6.  1 – дата изготовления; 2 – номер плавки; 3 – приёмочное клеймо МПС; 4 – номер завода – изготовителя; 5 – номер колеса. Знаки и клейма, наносимые на торцы осей колёсных пар с роликовыми подшипниками (рис.7):  Рисунок 7  1 – знак формирования; 2,6,9,16 – номера заводов; 3 – дата; 4,8 – приёмочные клейма; 5 – знак опробования; 7 – опробование на сдвиг; 10 – освидетельствования; 11 – РК установка привода; 12 – № пункта; 13 – СВК; 14 – дата ревизии; 15 – СРП и дата. Р  исунок 8 исунок 8Знаки и клейма, наносимые на торцы осей колёсных пар с шейками для крепления подшипников шайбой (рис. 8): 1 – номер оси; 2 – дата изготовления; 4 – формирование; 5 – клеймо ОТК; 6 – клейма МПС; 7 – № завода; 8 – формирование; 9 – № завода изготовителя оси; 10 – № завода перенесшего маркировку; 11 – клеймо ОТК; 12 – клеймо МПС о годности оси. |