курсовая. КУРСОВАЯ ПОЛУВАГОН 12-4004 МОЯ. Курсовая работа по дисциплине Подвижной состав железных дорог

Скачать 2.64 Mb. Скачать 2.64 Mb.

|

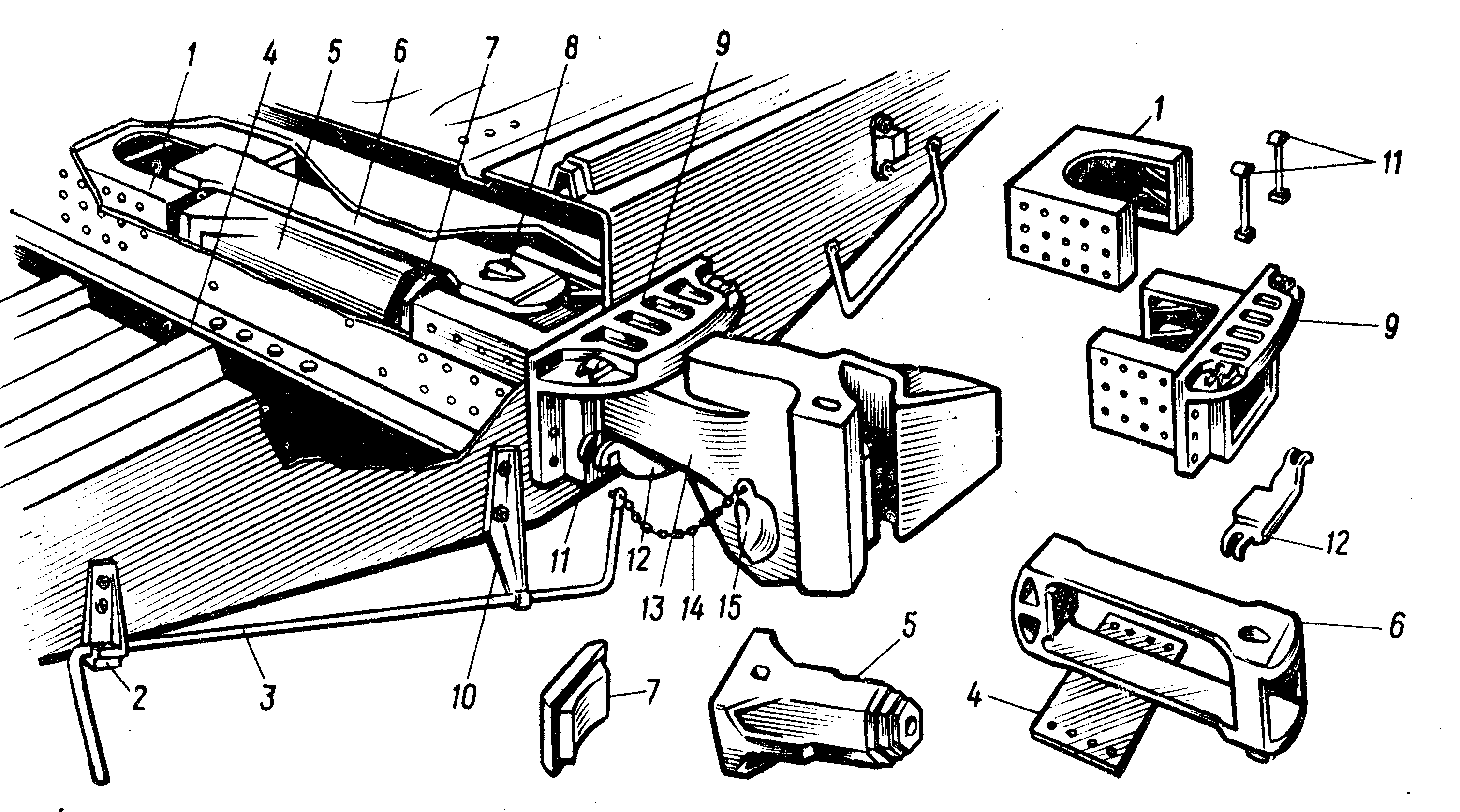

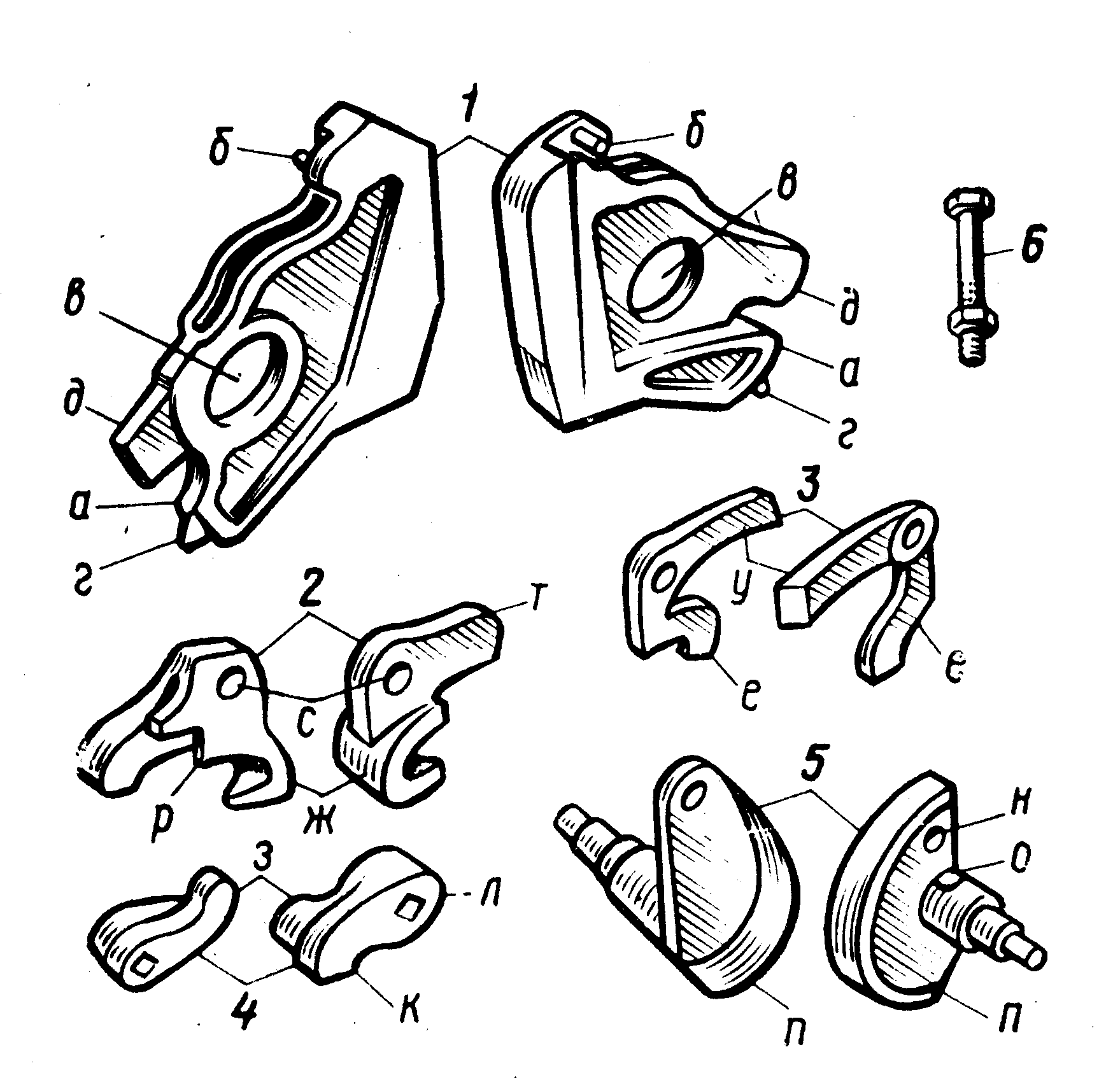

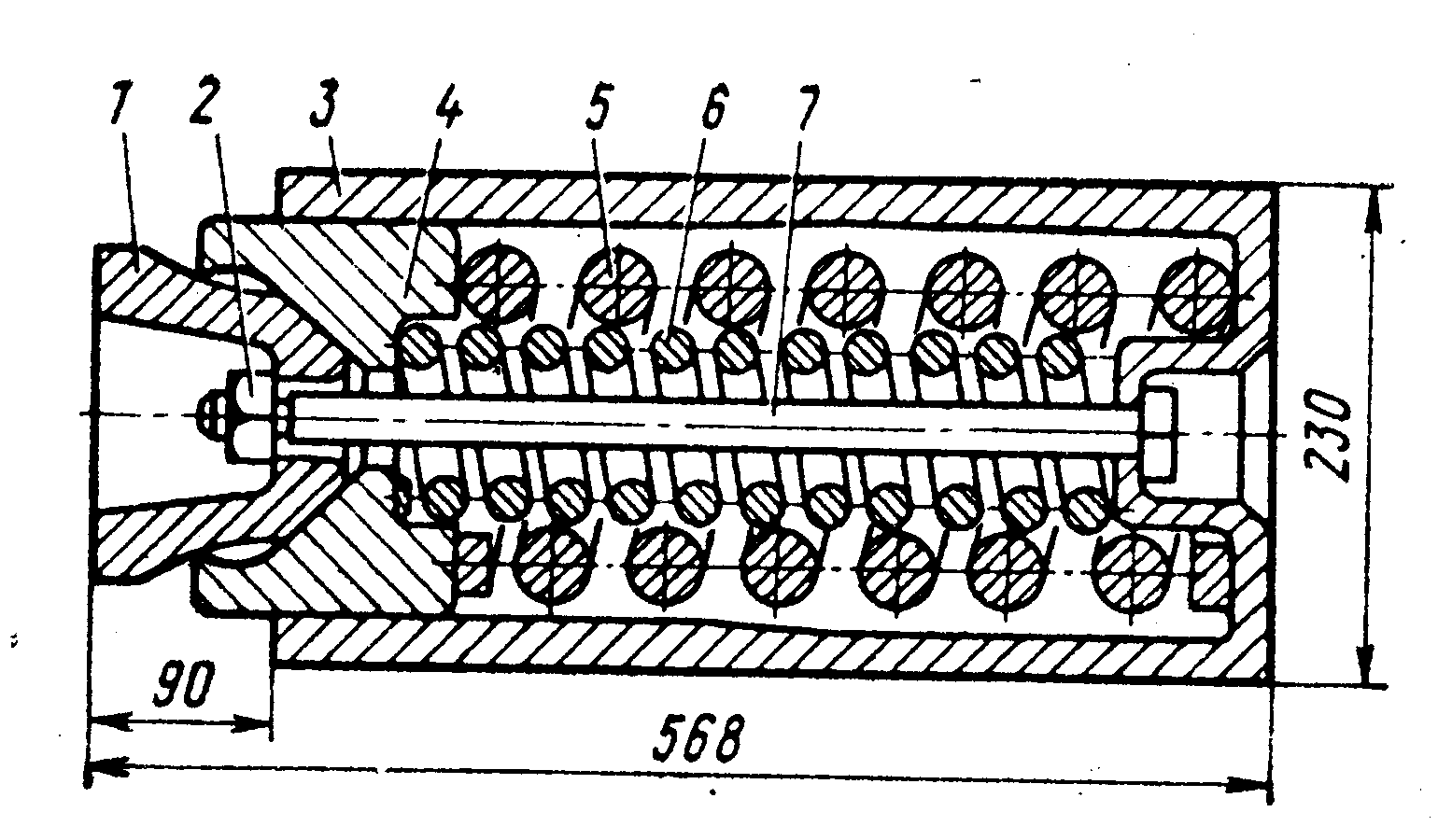

Автосцепное устройствоА  втосцепное устройство относится к ударно – тяговому оборудованию вагона и предназначено для сцепления вагонов между собой и локомотивом, удержания их на определённом расстоянии друг от друга, восприятия, передачи и смягчения воздействия растягивающих и сжимающих усилий, возникающих во время движения.  Рисунок 20 Основные части автосцепного устройства (рис. 20): корпус автосцепки с деталями механизма, ударно - центрирующий прибор, упряжное устройство, упоры и расцепной привод. Корпус автосцепки 13 с механизмом предназначен для сцепления и расцепления вагонов, восприятия и передачи ударно – тяговых усилий упряжному устройству. Корпус установлен в окно ударной розетки 9 и своим хвостовиком соединён при помощи клина 8 с тяговым хомутом 6. Корпус автосцепки (рис. 21) представляет собой пустотелую фасонную отливку, состоящую из головной части и хвостовика. Внутри головной части размещены детали механизма автосцепки.  Рисунок 21 Она имеет большой 1 и малый 4 зубья, которые, соединяясь, образ  уют зев. Торцовые поверхности малого зуба и зева воспринимают сжимающие усилия, а тяговые усилия передаются задним поверхностям большого и малого зубьев. На вертикальной стенке зева возле малого зуба имеется окно для замка 3, а рядом – окно для замкодержателя 2. В верхней части головы отлит выступ 5, который воспринимает жёсткий удар при полном сжатии поглощающего аппарата и передаёт его через розетку на раму вагона. Со стороны малого зуба внутри головы отлита полочка для верхнего плеча предохранителя замка от саморасцепа, а со стороны большого зуба имеется шип для навешивания замкодержателя. В нижней части головы выполнены отверстия для выступов замка автосцепки и горизонтальное отверстие для постановки валика подъёмника. В пустотелом хвостовике сделано продолговатое отверстие 6 (рис.21) для клина соединяющего корпус с тяговым хомутом. Торец хвостовика 7 служит для передачи ударных нагрузок и имеет цилиндрическую поверхность, обеспечивающие горизонтальные повороты автосцепки. Горизонтальная проекция зубьев, зева и выступающей части замка называется контуром зацепления. уют зев. Торцовые поверхности малого зуба и зева воспринимают сжимающие усилия, а тяговые усилия передаются задним поверхностям большого и малого зубьев. На вертикальной стенке зева возле малого зуба имеется окно для замка 3, а рядом – окно для замкодержателя 2. В верхней части головы отлит выступ 5, который воспринимает жёсткий удар при полном сжатии поглощающего аппарата и передаёт его через розетку на раму вагона. Со стороны малого зуба внутри головы отлита полочка для верхнего плеча предохранителя замка от саморасцепа, а со стороны большого зуба имеется шип для навешивания замкодержателя. В нижней части головы выполнены отверстия для выступов замка автосцепки и горизонтальное отверстие для постановки валика подъёмника. В пустотелом хвостовике сделано продолговатое отверстие 6 (рис.21) для клина соединяющего корпус с тяговым хомутом. Торец хвостовика 7 служит для передачи ударных нагрузок и имеет цилиндрическую поверхность, обеспечивающие горизонтальные повороты автосцепки. Горизонтальная проекция зубьев, зева и выступающей части замка называется контуром зацепления.Центрирующий прибор воспринимает от корпуса автосцепки избыточную энергию удара после полного сжатия поглощающего аппарата и центрирует корпус автосцепки. Прибор (рис. 21) имеет ударную розетку 9, две маятниковые подвески 11 и центрирующую балочку 12. Ударная розетка 9 отлита заодно целое с передним упором и приклёпана или приварена к концевой балке рамы. У розетки есть окно для постановки корпуса автосцепки и отверстия для маятниковых подвесок, а также рёбра жёсткости в верхней ударной части. Центрирующая балочка 12 омегообразной формы с двумя плоскостями и двумя ограничителями  (продольными и боковыми). Маятниковые подвески 11 имеют вид стержня диаметром 25мм с двумя головками. Верхними головками подвески опираются на ударную розетку, а на нижние уложена центрирующая балочка. (продольными и боковыми). Маятниковые подвески 11 имеют вид стержня диаметром 25мм с двумя головками. Верхними головками подвески опираются на ударную розетку, а на нижние уложена центрирующая балочка.Упоры автосцепки задние 1 и передние 9 служат для передачи растягивающих и сжимающих усилий на раму и кузов вагона. Передний упор совместно с розеткой представляет собой П - образную коробку с ребрами жёсткости. На расстоянии 625мм от упорных плоскостей переднего упора к хребтовой балке приклёпан или приварен задний упор 1 (рис. 21), который также представляет собой П - образную отливку с рёбрами жёсткости. Для предупреждения истирания вертикальных стенок хребтовой балки поглощающим аппаратом на них между упорами приклёпывают по две предохранительные планки. Упряжное устройство передаёт упорам продольные силы от корпуса автосцепки и смягчает их действие. Оно размещено между передними и задними упорами автосцепного устройства и состоит из тягового хомута 6, поглощающего аппарата 5, клина 8, упорной плиты 7 и крепёжных деталей клина и поддерживающей планки. Нижней опорой тягового хомута и поглощающего аппарата является поддерживающая планка 4, прикрепляемая восемью болтами снизу к хребтовой балке. Тяговый хомут 6 представляет собой раму, внутри которой размещён поглощающий аппарат и упорная плита. В головной части хомута имеется отверстие для клина. Внизу головной нижней части расположены приливы с отверстиями для болтов, предохраняющих клин от выпадения. Опорная площадка хомута снабжена усиливающими рёбрами. Клин тягового хомута прямоугольного сечения со скруглёнными кромками в нижней части имеет заплечики, которыми он опирается на болты, удерживающие его от выжимания. Выемки в верхней части боковых поверхностей клина сделаны для уменьшения его массы. Расцепной привод служит для расцепления автосцепок. Привод (рис. 21) представляет собой двуплечий рычаг 3, удерживаемый кронштейном 2 с полочкой и державкой 10. Цепь 14 соединяет короткое плечо рычага с валиком подъёмника 15. М  еханизм автосцепки (рис. 22) – это замок 1, замкодержатель 2, предохранитель от саморасцепа 3, подъёмник замка 4, валик подъёмника 5 и болт 6. еханизм автосцепки (рис. 22) – это замок 1, замкодержатель 2, предохранитель от саморасцепа 3, подъёмник замка 4, валик подъёмника 5 и болт 6.Замок 1 предназначен для запир  ания двух сцепленных автосцепок. Он представляет собой плоскую деталь сложной конфигурации. Утолщение его замыкающей части препятствует выжиманию замка из зева внутрь кармана корпуса силами трения при смещении смежных автосцепок. ания двух сцепленных автосцепок. Он представляет собой плоскую деталь сложной конфигурации. Утолщение его замыкающей части препятствует выжиманию замка из зева внутрь кармана корпуса силами трения при смещении смежных автосцепок. Рисунок 22 Вверху замок снабжён шипом (б), служащим для навешивания предохранителя. Внизу замок имеет радиальную поверхность (а), которой он опирается на дно кармана головы корпуса автосцепки и может перекатываться по ней. В средней части замка находится овальное отверстие (в), через которое опускается валик подъёмника. Снизу замка расположены направляющий зуб (г) и сигнальный отросток (д), окрашенный в красный цвет. Замкодержатель 2 вместе с предохранителем 3 удерживает замок в нижнем положении при сцепленных автосцепках, а вместе с подъёмником 4 фиксирует его в верхнем положении при расцепленных автосцепках до разведения вагонов. Он имеет лапу (ж), овальное отверстие (с) и противовес (т). Лапа замкодержателя взаимодействует со смежной автосцепкой. В собранном виде лапа под действием противовеса выходит в зев автосцепки. Овальное отверстие (с) служит для навешивания замкодержателя на шип, расположенный внутри кармана корпуса. Снизу под овальным отверстием находится расцепной угол (р), взаимодействующий с подъёмником замка. Предохранитель 3 имеет форму двуплечего рычага. В сцепленном состоянии автосцепок торец верхнего плеча (у) перекрывается упором противовеса замкодержателя, препятствуя уходу замка внутрь кармана и предохраняя автосцепки от саморасцепа. Нижнее фигурное плечо (е) взаимодействует с подъёмником при расцеплении автосцепок. Отверстие предохранителя служит для навешивания его на шип (б) замка 1. Подъёмник 4 служит для подъёма верхнего плеча предохранителя, увода замка внутрь кармана и удержания его вместе с замкодержателем в утопленном положении. Подъёмник имеет два пальца, из которых широкий (з) за нижнее плечо поворачивает предохранитель, поднимая его в  ерхнее плечо, и уводит замок внутрь кармана, а узкий палец (к) взаимодействует с расцепным углом замкодержателя, удерживает замок внутри кармана до разведения вагонов. ерхнее плечо, и уводит замок внутрь кармана, а узкий палец (к) взаимодействует с расцепным углом замкодержателя, удерживает замок внутри кармана до разведения вагонов.Валик подъёмника 5 предназначен для поворота подъёмника замка при расцеплении автосцепок и удержания подъёмника в вертикальном положении. В средней части валик имеет квадратное сечение. Балансир валика (п) облегчает возвращение его в начальное положение. Отверстие (н) служит для соединения балансира валика с цепью привода, а выемка (о) – для установки запорного болта 6. Стержень валика имеет толстую, тонкую цилиндрическую и квадратную части. В собранной автосцепке цилиндрические части валика располагаются в отверстиях вертикальных стенок корпуса, а квадратная часть входит в соответствующее отверстие (л) подъёмника 4. Болт 6 с двумя гайками и шайбами служит для закрепления валика подъёмника, удержания деталей механизма в собранном состоянии. Поглощающие аппараты обеспечивают гашение части энергии удара, уменьшение продольных растягивающих и сжимающих усилий, которые передаются через автосцепку на раму кузова. По типу рабочего элемента, создающего силы сопротивления, и принципу действия поглощающие аппараты делятся на: пружинные, пружинно – фрикционные, с резинометаллическими элементами, гидравлические, эластомерные. На вагонах железных дорог наибольшее распространение получили пружинно – фрикционные аппараты и аппараты с резинометаллическими элементами. Пружинно – фрикционные аппараты широко применяются на грузовых и пассажирских вагонах, так как они просты по конструкции и надёжны в эксплуатации. Пружинно – фрикционные аппараты изготовляют по ГОСТ 22253-76. Для четырёхосных грузовых вагонов выпускались пружинно – фрикционные аппараты типа Ш-1-Т (шестигранный, первый вариант, термообработанный). Затем начали изготавливать модернизированные аппараты Ш-1-ТМ. С 1979 г. На грузовые четырёхосные вагоны устанавливают аппараты Ш-2-В (второй вариант, взаимозаменяемый). А  ппараты Ш-1-ТМ, Ш-2-В и Ш-2-Т устанавливают в автосцепное устройство, имеющее стандартное расстояние между передними и задними упорами (625мм). ппараты Ш-1-ТМ, Ш-2-В и Ш-2-Т устанавливают в автосцепное устройство, имеющее стандартное расстояние между передними и задними упорами (625мм).Аппарат Ш-2-В (рис. 23) имеет литой корпус 3, три штампованных фрикционных клина 4, штампованный нажимной конус 1, наружную 5 и внутреннюю 6 пружины и стяжной болт 7 с гайкой 2. Рисунок 23 |