курс. Организация и управление. Курсовая работа по специальности спо 38. 02. 04 Коммерция (по отраслям)

Скачать 261.21 Kb. Скачать 261.21 Kb.

|

2.2. Анализ производственных процессов на предприятииАнализ производственного процесса выражается в изучении его оценки состояния. В исследовательской практике анализ заключается в комплексе мероприятий, которые направлены на определение сильных и слабых сторон производственного процесса и его организации в целом. Анализ производственных процессов должен способствовать выявлению резервов повышения эффективности деятельности производственных подразделений. Использование резервов возможно по двум направлениям: - снижение потерь производственных ресурсов и рабочего времени; - применение достижений научно-технического прогресса. Результаты мониторинга производственных процессов в первую очередь способствуют выявлению причин различного рода непроизводительных потерь, но косвенно могут влиять и на принятие каких-либо инновационных решений. Резервы можно измерить как разность между максимально возможным (нормативным для данного периода времени) использованием ресурсов и фактическим их использованием. Первоочередной задачей является доведение фактического использования ресурсов до нормативного. Дальнейшее развитие производства предполагает пересмотр норматива в сторону повышения за счѐт инновационной деятельности. В соответствии с целью анализа основной показатель состояния процесса должен характеризовать эффективность процесса. Классическим показателем эффективности служит отношение эффекта к затратам, где эффект представляет собой разность между результатом и затратами. Расчѐт показателя возможен только при одинаковых единицах измерения результата и затрат. Для производственного процесса такой показатель не подходит, так как результат процесса (количество произведенной продукции) измеряется в натуральных единицах, а затраты производственных ресурсов различных видов выражаются в стоимостных единицах. В данном случае целесообразно применить показатель эффективности, выражающийся соотношением фактических и нормативных значений сопоставимых показателей. В мониторинге производственных процессов является вполне очевидным применение попроцессной калькуляции затрат на производство. Процесс накопления затрат идѐт параллельно процессу производства. Себестоимость единицы продукции при попроцессном калькулировании определяется делением общей суммы производственных затрат в данном подразделении за определенный период на количество единиц продукции, произведенной за тот же период [6, с 122]. Единицей наблюдения в мониторинге является производственный процесс в течение смены на рабочем месте. Для описания состояния процесса предлагается система показателей, включающая показатели первого, второго и третьего уровней. Показателем первого уровня (основным показателем) является коэффициент эффективности процесса. С изд К эфф = С изд Где С изд нормативная процессная себестоимость изделия; C изд - фактическая процессная себестоимость изделия. Под процессной себестоимостью понимается разность технологической себестоимости на выходе и входе процесса. Показателями второго уровня являются: - коэффициент экономичности процесса. Zпроц К эко = Z проц Где Z проц - нормативная процессная себестоимость продукции; Z проц - фактическая процессная себестоимость продукции; - коэффициент результативности процесса n К рез = n Где n - фактическое количество годных изделий; n - нормативное количество годных изделий; - коэффициент годности продукции n К годн = N где N - фактическое количество обработанных изделий; - коэффициент использования рабочего времени/ Т проц К врем = Т проц где Tпроц - фактическое рабочее время процесса; * Tпроц - нормативное рабочее время процесса. Установим соотношения, объединяющие перечисленные показатели в систему. Нормативная и фактическая процессная себестоимость изделия выражаются соответственно формулами: Т проц С изд = n Подставляя формулы в формулу (1) и учитывая формулы, получаем выражение коэффициента эффективности через коэффициенты экономичности и результативности: К эфф = К эко х К рез Нормативное и фактическое рабочее время процесса можно выразить через количество обработанных изделий следующим образом: Tпроц tоп х N * , Tпроц tоп х N где t оп - нормативная длительность технологической операции; N - нормативное количество обработанных изделий. Нормативная процессная себестоимость рассчитывается из условия отсутствия брака и простоев, поэтому нормативное количество годных изделий равно нормативному количеству обработанных изделий: n N . Подставляя формулы, получаем выражение для коэффициента использования рабочего времени: n х N хKвре Из формулы с учѐтом формул, получаем выражение коэффициента результативности через коэффициенты годности продукции и использования рабочего времени: Kрез = Kгодн х Kврем. Подстановка формулы в формулу даѐт представление коэффициента эффективности, используемое при анализе экономического состояния производственного процесса: Kэфф = Kэко х Kгодн х Kврем Длительность производственного цикла выражается в календарных днях или часах. Как это представлено в таблице 3.2.1 Таблица 3.2.1. Длительность производственного цикла

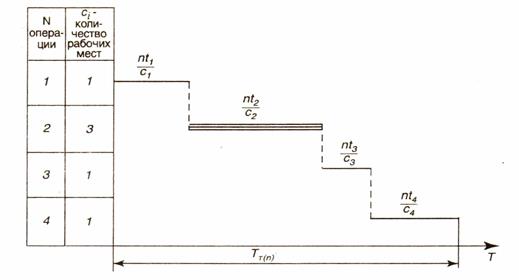

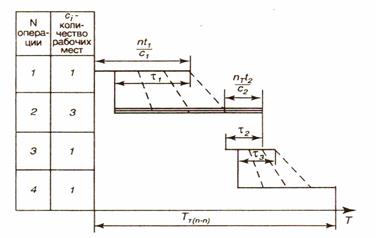

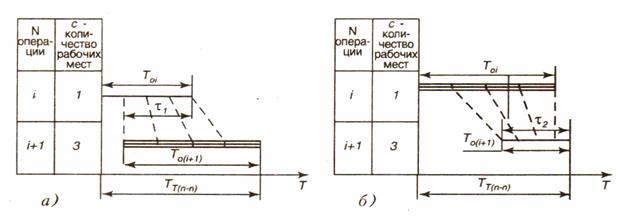

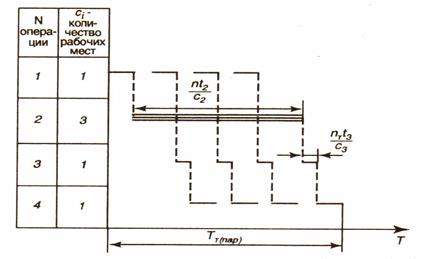

Тц = Тт + Тк + Ттр + Тск + Те + Тпер. По нормативной величине производственного цикла устанавливается норматив незавершенного производства, т.е. количество продукции, находящейся на всех стадиях процесса производства. Операционным циклом (Топ) – это продолжительность законченной части технологического процесса, выполняемой на одном рабочем месте. Под партией понимается определенное количество одинаковых предметов, обрабатываемых или собираемых на любой операции непрерывно и с однократной затратой подготовительно-заключительного времени (tпз). Различают обработочную партию и транспортную партию как часть обработочной. Обработочная партия (n) - количество объектов производства одного наименования, обрабатываемых или собираемых на каждой операции с однократной затратой подготовительно-заключительного времени. Подготовительно-заключительное время (tпз) – время на подготовку и завершение обработки партии продукции или смены. Передаточная (транспортная) партия (p) - количество объектов производства, обрабатываемых или собираемых на каждой операции без перерыва, причем n = kp, где k - целое число; 1 ≤ p < n. Длительность операционного цикла зависит: 1) от времени выполнения операции над единицей продукции (штукой) (t); 2) от числа единиц продукции в партии, поступающей на операцию (n); 3) от (с). При расчете операционного цикла возможны следующие простейшие случаи: 1) n = 1, число рабочих мест на операции с = 1: Топ i = ti, где ti – норма времени на выполнение i-й операции над единицей продукции данного наименования; 2) n ≠ 1, с = 1: Топi = nti; 3) n ≠ 1, с ≠ 1: Расчет и анализ производственного цикла простого процесса Простым называется процесс, в котором предметы труда подвергаются последовательному ряду связанных между собой операций, в результате чего получается готовый или частично готовый (или частичный) продукт труда (заготовки, детали, т.е. неразъемные части изделия). Технологический цикл простого процесса (без учета tмо). Различают три вида движения обрабатываемых предметов по операциям: 1) последовательный, 2) параллельно-последовательный и 3) параллельный. 1. Последовательный вид движения - такое движение, при котором каждая последующая операция начинается только после окончания изготовления всей партии n на предыдущей операции Расчет и анализ производственного цикла простого процесса. Простым называется процесс, в котором предметы труда подвергаются последовательному ряду связанных между собой операций, в результате чего получается готовый или частично готовый (или частичный) продукт труда (заготовки, детали, т.е. неразъемные части изделия).  Рис.3.2.1 График последовательного движения предметов труда 2. Параллельно-последовательный вид движения предметов труда - частичное совмещение времени выполнения смежных операций, но так, чтобы на каждой операции вся партия n изготавливается без перерывов (рис.3). Детали передаются с одной операции на другую частями, транспортными (передаточными) партиями р или поштучно.  Рис.3.2.2. График параллельно-последовательного движения предметов труда Могут быть три случая сочетания длительности операций: 1) предыдущая и последующая операции имеют одинаковую длительность (То1 = То2); 2) То1 < То2 (рис.4,а); 3) То1 > То2 (рис.4,б).  Рис.3.2.3. Варианты (а и б) технологических циклов при параллельно-последовательном движении предметов труда по операциям В многооперационном процессе:  Для расчета цикла надо из цикла при последовательном движении вычесть суммарную экономию:  3. При параллельном виде движения транспортная партия передается на последующие операции немедленно после окончания их обработки на предыдущей. Технологический цикл Тт (пар) складывается из: 1) самого продолжительного операционного цикла  2) суммы длительности выполнения одной транспортной партии на всех операциях, т.е. 3) за вычетом длительности выполнения транспортной партии на самой продолжительной операции  поскольку она вошла в поскольку она вошла в   Рис.3.2.4. График параллельного движения предметов труда Тогда:  Таким образом, показатели третьего уровня характеризуют отклонения от нормативов в использовании производственных ресурсов, а также потери от брака и простоев оборудования. Применение предлагаемой системы показателей в мониторинге производственных процессов на промышленных предприятиях позволяет оценивать состояние отдельных процессов и выполнять сравнительный анализ эффективности процессов на различных операциях, участках, в цехах. Кроме того, предлагаемая система показателей даѐт возможность находить резервы повышения эффективности производственной деятельности структурных единиц предприятия всех уровней от рабочего места до цеха, а также разрабатывать и осуществлять обоснованные управленческие решения, направленные на использование выявленных резервов. | ||||||||||||||||