курсовая лецитин. Курсовая работа (проект) по дисциплине Технология производства хлебобулочных, кондитерских и макаронных изделий

Скачать 152.56 Kb. Скачать 152.56 Kb.

|

|

Продолжение таблицы 5

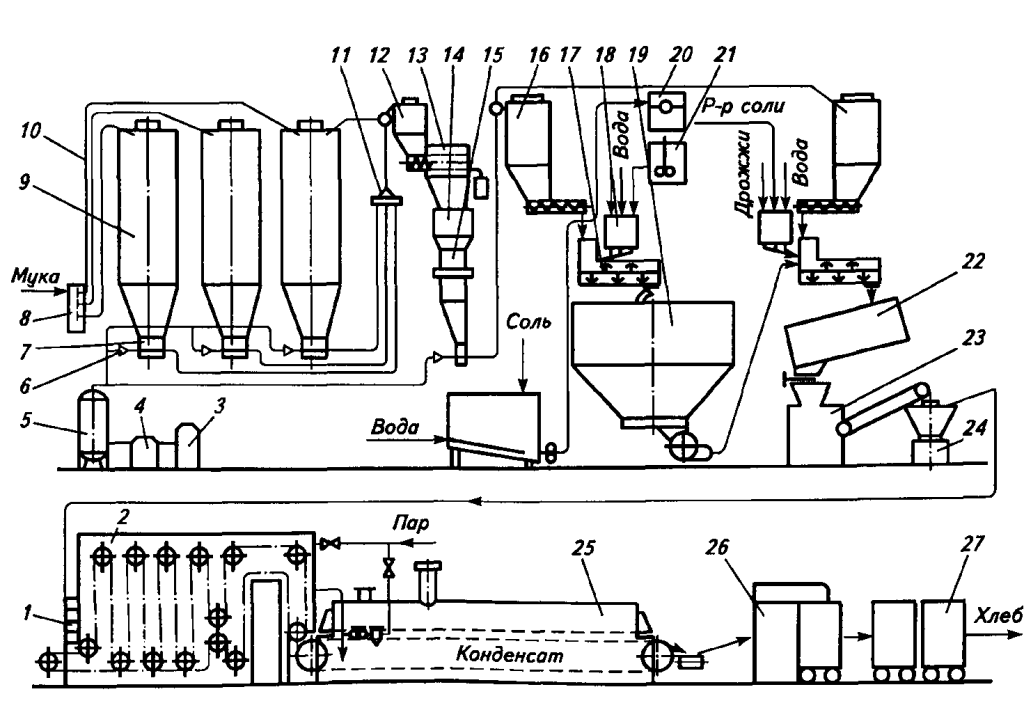

Все поступающее пищевое сырье должно отвечать требованиям действующих стандартов, технических условий, гигиенических требований, иметь гигиенический сертификат (или гигиеническое заключение), сертификаты соответствия или удостоверения о качестве, которые гарантируют его качество и безопасность. 2.3 Технология и аппаратно-технологическая схема производства булочного изделия из пшеничной муки первого сорта с гидролизованным соевым лецитином Говоря о характеристиках линий оборудования, мы можем выделить несколько стадий технологического процесса. Начальная стадия осуществляется с помощью целого комплекса аппаратов для транспортировки, хранения, подготовки к изготовлению воды, муки, сахара, соли, дрожжей, жира и прочих видов сырья. Для хранения материала используются тканевые мешки, железобетонные бункера и металлические емкости. На малых предприятиях чаще всего используют механический перевоз мешков для муки, при помощи погрузчиков. Муку перевозят нориями, винтовыми и цепными конвейерами. В более крупных организациях применят систему пневматической перевозки муки. А негустые полуфабрикаты перекачивают с помощью насосов. Чтобы подготовить сырье, используются просеиватели, магнитные аппараты, смесители, фильтры, другое дополнительное оборудования. В основной комплекс линии входит: темперирующее оборудование; дозирующие компоненты; смешивающее оборудование; брожения теста и опары; раздел готового теста на порции; формировка теста; дозаторы; тестомесы; тестоприготовительная техника. Дополнительный комплекс линии включает в себя: машина для расстойки; техника для укладки; механизм для выпечки; Финальный комплекс машины для линий: машина для расстойки; охлаждение; упаковка; транспортировка; хранение. На рисунке 2 представлена аппаратно-технологическая схема производства булочных изделий с гидролизованным соевым лецитином.  Рисунок 2 – Аппаратно-технологическая схема производств булочных изделий с гидролизованным соевым лецитином Мука доставляется на предприятие в муковозах, которые принимаю до 8 т. муки. Машину свешивают на автомобильных весах, далее передают на разгрузку. Чтобы разгрузить авто пневматическим способом, необходимо оборудовать авто муковоз специальным воздушным компрессором, гибким шлангом, чтобы присоединиться к щитку приемника (8). Мука из емкости автомобиля при помощи давления, загружают по трубам (10) к силосам (9) для хранения. В специальном строении создают растворы из сахара и соли, расплав жира, а также дрожжевую разводку (21). Данные полуфабрикаты хранятся в емкостях расхода (20). Из них, с помощью дозаторов сырье подходит на замес. При эксплуатации линии мука из силосов (9), выгружается в бункер (12), с помощью аэрозольтранспортной системы. Она включает в себя не только трубы, но и компрессор (4), воздушный фильтр (3) и ресивер (5). Издержку муки из всех силосов регулируется с помощью переключателя (11) и роторного питателя (7). Чтобы сжатый воздух равномерно распределился близ каждого из режимов работы, устанавливают ультразвуковое сопло (6), перед самими роторными питателями. Гидролизованный соевый лецитин добавляется в готовое тесто, для лучшего соединения жира с мукой. Программа затраты муки из силоса (9), выполняется при помощи производственной лаборатории на хлебозаводе, на базе различных выпечек хлебобулочного изделия, с помощью смеси муки из разных партий. В случае если партии муки смешиваются, происходит выравнивание хлебопекарного качества смеси муки для рецептуры. Затем, рецептурная смесь очищается от дополнительной примеси и подается на просеиватели (13), которые снабжены уловителем на базе магнита. Далее, сырье загружается в производственные силосы (16), через автоматические весы (17) и промежуточный бункер (14). 2.4 Хранение и упаковка булочного изделия из пшеничной муки первого сорта с гидролизованным соевым лецитином Охлаждение хлеба и булочных изделий массой 0,3 кг и более на контейнерах ХКЛ-18 или других марок непосредственно в остывочном отделении или экспедиции хлебозавода. При этом необходимо: - устанавливать контейнеры или вагонетки на расстоянии 15-25 см друг от друга в ряду и между рядами; - организовать принудительный обдув блока контейнеров или вагонеток холодным воздухом, подаваемым специальным вентилятором (предпочтительно через фильтр), обеспечивающим скорость движения воздуха 0,2-0,3 м/с и равномерное распределение его потока по высоте контейнера или вагонетки. При использовании этого способа продолжительность охлаждения хлеба перед упаковкой составляет: - ржано-пшеничного и пшеничного формового хлеба массой 0,6-1,0 кг до температуры 35-36°С в центре мякиша - 90-120 мин; - ржано-пшеничного и пшеничного хлеба подового массой 0,6-1,0 кг до температуры 30-34°С в центре мякиша - 80-100 мин; - батонов из пшеничной муки высшего и первого сорта массой 0,3-0,5 кг до температуры в центре мякиша 30-34 С — 60-70 мин. Ориентировочные расчеты показали, что для охлаждения 24 тонн батонов в сутки на контейнерах ХКЛ-18 потребуется дополнительная площадь в размере 42,5-50 м2. Под термином «Упаковка», согласно ГОСТ 17527, принято называть средства или комплекс средств, обеспечивающих защиту продукции от окружающей среды, от повреждений и потерь, а также обеспечивающих транспортирование, хранение и реализацию продукции. Согласно рекомендаций ГосНИХП требования, предъявляемые к упаковке хлебобулочных изделий включают: - надежность, т.е. возможность хранения большого количества изделий в одной упаковке без опасности возникновения потерь; - предохранение изделий, т.е. создание некоторой формы барьера вокруг товара для предохранения его от повреждений физического, химического, бактериального и биологического; - привлекательность, т.е. поставку товаров в виде, отвечающем запросам покупателей, например, наличие определенного количества изделий в каждой упаковке. Упаковочные пленки могут придать товару дополнительную привлекательность. Использование упаковочных материалов с цветным изображением усиливает зрительное восприятие товара и позволяет покупателям идентифицировать товар по его названию или марке, указанным на упаковке. В настоящее время в хлебопекарной промышленности используются следующие виды упаковочных материалов: - бумажные пакеты, бумага, дублированная полимером; - пленочный материал, термоусадочная оберточная пленка; - полимерные пакеты простые и со скользящей добавкой; - комбинированные полимерные пленочные материалы; - прозрачные коробки-контейнеры из пластика с крышками. В качестве тары для транспортного упаковывания используются, в основном, ящики (коробки) из различного картона, также металлические жестяные ящики. Как правило, хлебопекарные предприятия получают от поставщиков готовые упаковочные материалы (специальные картонные короба, пакеты, пленочный материал), а упаковывание проводят на упаковочных машинахили вручную. При этом возникает двоякая ситуация. С одной стороны, предприятию экономически целесообразно закупать большое количество упаковочного материала, с другой - меняющиеся потребности рынка не позволяют это делать. И тогда выгоднее чаще менять дизайн упаковки сцелью привлечения новых покупателей. Именно поэтому при разработке дизайна упаковки следует принимать во внимание как вопросы, касающиеся самого продукта, так и того как с ним будут обращаться, а также требования клиентов и положения законодательства. Конечно, дешевле упаковывать в бумажные мешки, но те же изделия лучше сохраняют свои потребительские свойства, будучи упакованными в прозрачные пленки с красочной этикеткой. На дизайн упаковки большое влияние оказывает размер, форма и тип продукта, требования к барьерным свойствам, условия хранения и требуемый срок хранения. Усложнение видов применяемых пленочных материалов и дизайна ведет к росту стоимости упаковочных материалов и соответственно стоимости изделия на 5-10%. Эффективность упаковки хлебобулочных изделий с удлиненными сроками хранения зависит в значительной степени от условий охлаждения хлебобулочных изделий, описанных выше. Современные упаковочные машины по способам упаковки делятся на две основные группы: первая - продукт упаковывается в готовые пакеты из полимерных многослойных пленочных материалов с заделкой горловины сваркой или клипсой на полимерной или металлической основе; вторая -продукт упаковывается в полимерный многослойный или комбинированный пленочный материал путем формирования пакета вокруг продукта. Машины обоих типов широко представлены на мировых рынках и в России. При работе на этих машинах используют широкий спектр полимерных многослойных, в том числе металлизированных, пленочных материалов, а также комбинированных материалов на основе бумаги и алюминиевой фольги. При упаковке хлебобулочных изделий в готовые пакеты на машинах первого типа упаковочный материал должен характеризоваться высокой степенью скольжения, при подаче продукта к пакету горловина последнего должна раскрыться под действием потока подаваемого воздуха. Для упаковывания хлебобулочных изделий на машинах второго типа используют термосвариваемые материалы различного состава и толщины обычно в виде полотна или полурукава, которые должны отличаться хорошей перерабатываемостью на расфасовочно-упаковочном оборудовании. До недавнего времени хлебобулочные изделия упаковывали в основном в пакеты или термоусадочные пленки из полиэтилена высокого давления. Этот материал, обладая большей эластичностью и устойчивостью к влаге, является нестойким к действию масел и жиров и имеет сравнительно высокую аромато- и газонепроницаемость. Как правило, срок хранения в такой упаковке исчисляется днями. Упакованные хлебобулочные изделия из ржаной и смеси ржаной и пшеничной муки хранят при температуре до 250С и относительной влажности воздуха не выше 85 %. Срок их хранения устанавливается предприятием-изготовителем от 3 до 7 сут в зависимости от технологии изготовления и применяемых добавок. Срок реализации пшеничного хлеба с момента выемки из печи без упаковки 24 ч, дорожного хлеба - не более 48 ч, а в упаковке - от 2 до 7 сут. Булочные изделия выпускают в упакованном виде и без упаковки. Батоны упаковывают по 1 шт., булки, булочки, рожки, булочную мелочь - по 2 - 8 шт. Срок реализации в розничной торговле с момента выемки из печи булочных изделий без упаковки массой до 0,2 кг включительно 16 ч, более 0,2 кг - 24 ч, упакованных - соответственно 48 и 72 ч. Сдобные изделия поступают на реализацию в упакованном виде и без упаковки. Упаковку сдобы осуществляют так же, как и булочных изделий. Срок реализации изделий без упаковки в розничной торговой сети после выемки из печи 24 ч для изделий массой 0,4; 0,5; 0,8 кг и 16 ч для изделий массой 0,05; 0,065; 0,1 и 0,2 кг. ЗАКЛЮЧЕНИЕ Значительное место в удовлетворении потребности человека в питательных веществах и необходимой для него энергии занимают булочные изделия, имеющие широкий ассортимент, обладающие замечательным вкусом, высокую пищевую и энергетическую ценность. За счет их потребления человек почти наполовину удовлетворяет свою потребность в углеводах, на треть - в белках, более чем наполовину - в витаминах группы В, солях фосфора и железа. Гидролизованный соевый лецитин является полезной добавкой в производстве булочных изделий. Отличительной особенностью такого лецитина является его способность к формированию комплексов с крахмалом, что увеличивает сроки хранения мучных изделий. Курсовая работа была выполнена на тему: «Технология производства булочного изделия из пшеничной муки первого сорта с гидролизованным соевым лецитином». Целью работы являлось изучение возможности частичной замены пшеничной муки гидролизованным соевым лецитином. Для достижения поставленной цели были решены следующие задачи: - рассмотрели технологическую схему производства булочных изделий; - изучили сырье, используемое при производстве булочных изделий; - изучили факторы технологии производства булочных изделий; - произвели расчет производственной рецептуры; - охарактеризовали хранение и упаковку булочных изделий. Таким образом, проведенные исследования показали, что применение гидролизованного соевого лецитина позволяет увеличивать сроки хранения, а также имеются и другие преимущества, предотвращает прилипание при разделке и выпечке, повышает производительность оборудования, уменьшает время на зачистку оборудования, снижает вязкость теста, улучшает обрабатываемость теста машинами. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ Ауэрман Л.Я. Технология хлебопекарного предприятия. - СПб: 2003 г. Зверев Л.Ф. и др. Технология и технохимический контроль хлебопекарного производства. - М., 1993 г. Тимофеева В.А. Товароведение продовольственных товаров. Ростов н/Д, 2004 г. Справочник товароведа продовольственных товаров / Под ред. Т.Г. Родиной - М., 2003 г. Слепнева А.С. Товароведение плодоовощных, зерномучных, кондитерских и вкусовых товаров. - М., 1987 г. 6. Технология пищевых производств. - М., 2005 г. Товароведение и экспертиза потребительских товаров. - М., 2007 г. Цыганова Т.Б. Технология хлебопекарного производства. - М., 2002 г. Чуев И.Н. Экономика предприятия. - М., 2004 г. Чечеткина Н.М. Товарная экспертиза. - Ростов н/Д., 2002 г. Щепелев А.Ф. и др. Товароведение и экспертиза зерномучных и плодоовощных товаров. - Ростов н / Дону, 2002 г. Шепелев А.Ф., Печенежская И.А. Товароведение и экспертиза продовольственных товаров. - М., 2004 г. Щур Д.Л., Труханович Л.В. Основы торговли. Розничная торговля. - М., 1999 г. Журнал «Хлебопечение России» №1,2,4,5,6; 2007 г. ГОСТ 33222-2015 Сахар белый. Технические условия- М.: Госстандарт России, 2015. - 15 с ГОСТ Р 51232-98 Вода питьевая. - М.: Госстандарт России, 1998. - 14 с ГОСТ 26574-2017 Мука пшеничная. Матвеева, Н. А. Пищевые добавки, хлебопекарные улучшители в производстве мучных изделий [Текст] / Н. А. Матвеева. – М.: Экономика, 2013. Спиричев В.Б., Шатнюк Л.Н., Позняковский В.М. Обогащение пище-вых продуктов витаминами и минеральными веществами. Новосибирск: Наука и технология, 2005. 548 с. 38 Пащенко, Л.П. Технология хлебобулочных изделий [Текст] / Л.П. Пащенко, И.М. Жаркова. – М.: КолосС, 2006. – 389 с. Киреева, Т.В. Натуральные добавки в технологии хлеба / Т.В. Ки-реева, Н.Н. Гатько // Известия высших учебных заведений. Пищевая техноло-гия. – 2008. – № 4. – С. 59–61. ГОСТ Р 51574-2018 Соль пищевая. Общие технические условия - М.: Госстандарт России,2014 – 7 |