Дмиок курсовой редуктор. пз. Курсовой проект по Детали машин и основы конструирования наименование дисциплины

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

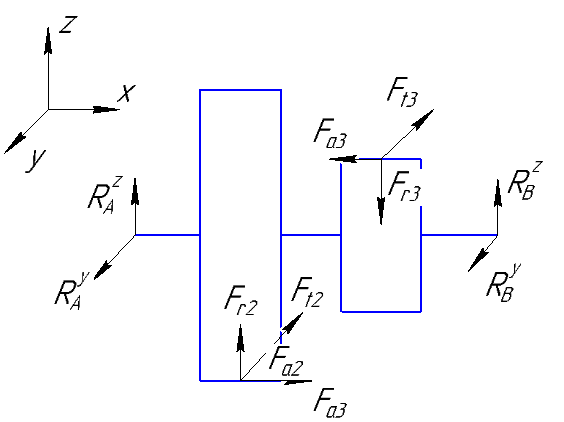

9 ПРОВЕРКА ПОДШИПНИКОВ9.1 ЦельПроверить подшипники промежуточного вала на прочность. 9.2 Расчётная схема Рисунок 9.1 – Схема промежуточного вала с реакциями на нём 9.3 Данные для расчёта ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ;Cr = 22,5 кН; C0r= 11,4 кН. 9.4 Условие расчётаПодшипники проверяем на долговечность по динамической грузоподъёмности. 9.5 Проверка на долговечностьЭквивалентная нагрузка на подшипники определяется по формуле (с 139 [1]):

где V – коэффициент вращения кольца; при вращении внутреннего кольца подшипника относительно направления радиальной нагрузки V = 1 (с 139 [1]); KБ – коэффициент динамичности, для редукторов всех типов KБ = 1,2 (табл. 6.4 [1]); KT – температурный коэффициент, при рабочей температуре ≤ 100оС KT = 1 (табл. 6.5 [1]); X и Y – коэффициенты соответственно радиальной и осевой силы. Так как  и и  не равны нулю, то для подшипников А и В коэффициенты X = 0,56, а коэффициенты Y = 1,99 (с 290 [1]). не равны нулю, то для подшипников А и В коэффициенты X = 0,56, а коэффициенты Y = 1,99 (с 290 [1]).Определим эквивалентную нагрузку на подшипник А:

Определим эквивалентную нагрузку на подшипник B:

Определяем долговечность наиболее нагруженного подшипника А в часах по формуле (с 141 [1]):

где Cr – базовая радиальная динамическая грузоподъёмность подшипника, Н; RE – эквивалентная динамическая радиальная нагрузка, Н; p – показатель степени, p = 3 для шариковых подшипников (с 141 [1]); n – частота вращения кольца, n = 290 мин-1 – частота вращения промежуточного вала (табл. 1.2); a23 – коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, a23 = 0,8 (с 142 [1]).  Долговечность подшипника должна находится в пределе от 10000 часов до 40000 часов (с 290 [1]), данное условие выполняется:  Следовательно, подшипники 305 серии пригодны. 10 СМАЗКА10.1 ЦельВыбрать способ смазки, марку смазки и объём масляной ванны для смазки зубчатых колёс редуктора. Выбрать способ смазки подшипников редуктора. 10.2 УсловиеОбъём масляной ванны определяем исходя из передаваемой мощности, марку масла исходя из вязкости, вязкость масла по окружной скорости зубчатых колёс. 10.3 Смазка зубчатых колёс редуктораМинимально требуемый объём масла рассчитываем по формуле [2]:

где P – наибольшая мощность валов, P = 4,64 кВт – мощность на первом валу;  Принимаем минимальный объём масла:  Фактический объём масла в редукторе определяем по формуле [2]:

где L – длинна картера, мм; B – ширина картера, мм; H – высота уровня масла, мм.  Фактический объём масла меньше минимально допустимого. Принимаем рекомендуемый объём масла:  Определим окружную скорость колеса на втором валу по формуле [2]:

где d – диаметр колеса на промежуточном валу, мм; n – частота вращения вала, об/мин;  По таблице 8.1 из [1] подбираем кинематическую вязкость масла равную 28 мм2/с. По таблице 8.2 из [1] подбираем марку масла: И-Г-А-32. 10.4 Смазка подшипниковСмазку подшипников выбираем разбрызгиванием картерного масла зубчатыми колёсами, так как привод не ответственный. 11 МУФТЫ11.1 ЦельПодобрать муфту для соединения вала двигателя и редуктора 11.2 УсловиеМуфту подбираем по диаметрам валов и по условиям эксплуатации. Проверяем по передаваемому крутящему моменту. 11.3 Данные для подбораdвд = 38 мм - диаметр вала двигателя; dвхр = 15 мм – диаметр входящего вала редуктора; dвыхр = 36 мм – диаметр выходящего вала редуктора; Tвхр = 28 Н·м - крутящий момент на входящем валу; Tвыхр = 1334,75 Н·м - крутящий момент на выходящем валу. 11.4 Подбор муфтыДля соединения вала двигателя и входящего вала редуктора, выходящего вала редуктора и вала конической передачи выбираем тип муфт упругую втулочно-пальцевую. По таблице 15.2 [1] подбираем муфты. Размеры и параметры заносим в таблицу 11.1. Таблица 11.1 Размеры и параметры упругой втулочно-пальцевой муфты

11.5 Проверка муфтыВращающий момент нагружающий муфту рассчитаем по формуле (с 345 [1]):

где TH – номинальный длительно действующий момент, Н·м; K – коэффициент режима работы, при спокойной работе и небольших разгоняемых при пуске массах K = 1,4…1,5 (с 345 [1]).  Вращающий момент нагружающий муфту меньше максимально допустимого, следовательно, муфта пригодна. ЗАКЛЮЧЕНИЕНами выполнен курсовой проект, состоящий из цилиндрического двухступенчатого редуктора, открытой конической передачи. Быстроходная передача: z1 = 23; z2 = 110; iф = 4,78; m = 1,5; β=10 ⁰. Тихоходная передача: z1 = 29; z2 = 107; iф = 3,68; m = 2,5; β=0⁰. Открытая коническая передача: z1 = 42; z2 = 135; δ1 = 17,282⁰; δ2 = 72,718⁰; iф = 3,21. Спроектировали по заданным параметрам: Pвых = 3 кВт;  = 54. = 54.Фактическое число оборотов на выходе определим по формуле [2]:   мин-1 мин-1Отклонение от заданного числа оборот определим по формуле [2]:   Отклонение в пределах нормы.  СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ1. Дунаев, П. Ф. Детали машин. Курсовое проектирование: учеб. пособие / П. Ф. Дунаев, О. П. Леликов. – 5-е изд., доп. – М.: Машиностроение, 2007. – 560 с., ил. 2. Чернавский, С. А. Курсовое проектирование по деталям машин / С. А. Чернавский. – М. : Машиностроение, 2005. – 428 с. 3. Андреев, В. И. Детали машин и основы конструирования. Курсовое проектирование / В. И. Андреев, И. В. Павлова. – СПб.: Лань, 2013. – 228 с. 4. Михайлов, Ю. Б. Конструирование деталей механизмов и машин : учеб. пособие / Ю. Б. Михайлов. – М. : Юрайт, 2015. – 416 с. 5. Межов, В. Г. Механика. Прикладная механика. Детали машин. Расчёт и конструирование привода : учеб. пособие / В. Г. Межов, А. М. Меньшиков, И. В. Кухар. – Красноярск : СибГУ, 2019. – 196 с.  6. Бильдюк, Н. И. Детали машин : учебник для вузов / 6. Бильдюк, Н. И. Детали машин : учебник для вузов / Н. И. Бильдюк, В. Н. Ражиков. – М.: Изд-во «Политехника», 2015.–704 с. 7. Андреев В.И., Павлова И.В. Детали машин и основы конструирования. Курсовое проектирование: учеб. пособие/ В.И. Андреев, И.В.Павлова – СПт.: Изд-во «Лань», 2013. - 352 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||