Дмиок курсовой редуктор. пз. Курсовой проект по Детали машин и основы конструирования наименование дисциплины

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

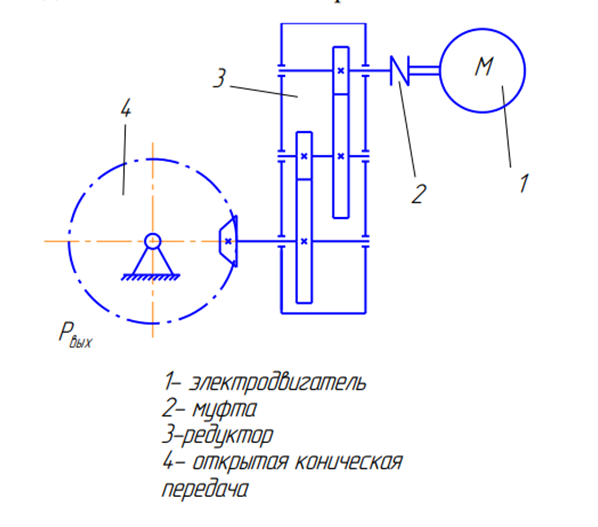

ВВЕДЕНИЕОсновные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитывают в процессе проектирования и конструирования. Проектирование – это разработка общей конструкции изделия. Конструирование – это дальнейшая разработка всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию. Правила проектирования и оформления конструкторской документации стандартизированы. ГОСТ устанавливает следующие стадии разработки конструкторской документации на изделия всех отраслей промышленности и этапы выполнения работ: техническое задание, техническое предложение (при курсовом проектировании не разрабатывается), эскизный проект, технический проект, рабочая документация. Техническое задание на курсовую работу содержит общие сведения о назначении и разработке создаваемой конструкции, предъявляемые к ней эксплуатационные требования, режим работы, ее основные характеристики. Эскизный проект разрабатывается обычно в одном или нескольких вариантах и сопровождается обстоятельным расчетным анализом, в результате которого выбирается оптимальный вариант для последующей разработки. Технический проект охватывает подробную конструктивную разработку всех элементов оптимального эскизного варианта с внесением необходимых поправок и изменений, рекомендованных при утверждении эскизного проекта. Рабочая документация – заключительная стадия конструирования, которая включает в себя создание конструкторской документации, необходимой для изготовления всех деталей. В современных машинах привод является наиболее ответственным механизмом, через который передается силовой поток с соответствующим преобразованием его параметров. В связи с этим надежность работы машины, увеличение срока ее службы, возможности уменьшения габаритов и массы определяются качеством привода. Проектирование же приводов различных машин является важной инженерной задачей. 1 КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА Цель Подобрать двигатель, разбить передаточное отношение по ступеням и определить основные силовые и скоростные параметры на валах привода. 1.2 Расчетная схема  Рисунок 1.1 - Схема для расчета привода 1.3 Данные для расчета Данные для расчета конвейера приведены в таблице 1.1. Таблица 1.1 Данные для расчета привода пластинчатого конвейера

1.4 Условия расчета Двигатель подбираем по требуемой мощности и рекомендуемым оборотам. Передаточное отношение разбиваем пропорционально рекомендуемым. 1.5 Выбор двигателя Определяем требуемую мощность электродвигателя на основании исходных данных. Если указана мощность Рвых, отнесенная к ведомому валу, то необходимая мощность электродвигателя определяется по формуле (c 6 [1]):

где  — коэффициент полезного действия (КПД) привода; — коэффициент полезного действия (КПД) привода; — мощность на выходе (из задания), кВт. — мощность на выходе (из задания), кВт.Общий коэффициент полезного действия привода равен произведению КПД отдельных звеньев кинематической цепи, следовательно:

где  — коэффициент полезного действия (КПД) пары подшипников, — коэффициент полезного действия (КПД) пары подшипников,  = 0,99 (таблица 1.1 [1]); = 0,99 (таблица 1.1 [1]); — коэффициент полезного действия (КПД) цилиндрической зубчатой передачи, — коэффициент полезного действия (КПД) цилиндрической зубчатой передачи,  = 0,97 (таблица 1.1 [1]); = 0,97 (таблица 1.1 [1]); — коэффициент полезного действия (КПД) открытой конической зубчатой передачи, — коэффициент полезного действия (КПД) открытой конической зубчатой передачи,  = 0,95 (таблица 1.1 [1]). = 0,95 (таблица 1.1 [1]).  Определяем рекомендуемые обороты двигателя по формуле (с 8 [1]):

где  - рекомендуемое передаточное отношение быстроходной цилиндрической передачи, - рекомендуемое передаточное отношение быстроходной цилиндрической передачи,  (таблица 1.2 [1]); (таблица 1.2 [1]); - рекомендуемое передаточное отношение тихоходной цилиндрической передачи, - рекомендуемое передаточное отношение тихоходной цилиндрической передачи,  (таблица 1.2 [1]); (таблица 1.2 [1]); - рекомендуемое передаточное отношение открытой цилиндрической передачи, - рекомендуемое передаточное отношение открытой цилиндрической передачи,  (таблица 1.2 [1]). (таблица 1.2 [1]). По найденному значению мощности  выбираем двигатель серии АИР тип 132М2/2910. Номинальная мощность 7,5 кВт и 2910 об/мин. выбираем двигатель серии АИР тип 132М2/2910. Номинальная мощность 7,5 кВт и 2910 об/мин.1.6 Разбивка передаточного отношения по ступеням

Принимаем передаточное отношение конической передачи, равное:  ,2 ,2Тогда передаточное отношение редуктора:

1.7 Силовые и скоростные параметра на валах привода По выходной мощности  определяем мощность на каждом валу. определяем мощность на каждом валу.Определяем мощность на четвёртом валу:

Определяем мощность на третьем валу.

Определяем мощность на втором валу.

Определяем мощность на первом валу.

Мощность на I валу соответствует требуемой мощности. Определяем число оборотов на каждом валу привода. Определяем число оборотов на первом валу привода:

Определяем число оборотов на втором валу привода.

Определяем число оборотов на третьем валу привода.

Определяем число оборотов на четвёртом валу привода.

Определяем угловую скорость каждого вала по формуле:

где nn – число оборотов на соответственном валу, об/мин. Определяем угловую скорость на первом валу.  Определяем угловую скорость на втором валу.  Определяем угловую скорость на третьем валу.  Определяем угловую скорость на четвёртом валу.  Определяем крутящий момент на валах привода по формуле:

где Р — мощность соответствующего вала, кВт; ω— угловая скорость соответствующего вала, с-1. Крутящий момент на I валу равен:  Крутящий момент на II валу равен:  Крутящий момент на III валу равен:  Крутящий момент на IV валу равен:  Все расчеты для удобства записываем в сводную таблицу 1.2. Таблица 1.2 Cиловые и скоростные параметры привода

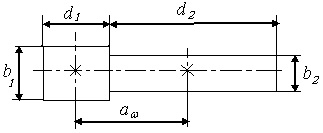

2 РАСЧЕТ ТИХОХОДНОЙ ЦИЛИНДРИЧЕСКОЙ ПРЯМОЗУБОЙ ПЕРЕДАЧИ РЕДУКТОРА 2.1 Цель Провести проектный и проверочный расчеты цилиндрической зубчатой прямозубой тихоходной передачи редуктора. 2.2 Расчетная схема  Рисунок 2.1 – Геометрические параметры цилиндрической зубчатой передачи 2.3 Данные для расчета Данные для расчета передачи берем из кинематического расчета. Для шестерни берем значения со второго вала, а для колеса с третьего вала. Таблица 2.1 Силовые и скоростные параметры для расчета промежуточной передачи

2.4 Условие расчета Проектный расчет ведем по условию прочности на контакт, так как основной вид разрушения закрытых зубчатых передач - это поверхностное выкашивание зубьев в зоне контакта. Проверочный расчет проводим и на контакт и на изгиб. 2.5 Выбор материала и расчет допускаемых напряжений Для повышения механических характеристик материалы колес подвергают термической обработке. В зависимости от условий эксплуатации и требований к габаритным размерам передачи принимаем следующие материалы и варианты термической обработки (Т.О.). Рекомендуется назначать для шестерни и колеса сталь одной и той же марки, но обеспечивать соответствующей термообработкой твердость поверхности зубьев шестерни на 20—30 единиц Брюнеля выше, чем колеса. Примем для колеса и шестерни сталь 40Х и вариант термообработки: колесо—улучшение: НВ 250; шестерня—улучшение: НВ 285. Расчет цилиндрической зубчатой передачи. Колесо - сталь 40Х, твердость поверхности зубьев 235-262 НВ. Шестерня – сталь 40Х, твердость поверхности зубьев 269-302 НВ. Определим среднее значение твердостей поверхностей зубьев по формуле (с 17 [1]):

Базовые числа циклов нагружений при расчёте на контактную прочность (c 18 [1]):

Колесо: НВср =0,5(235+262)=248,5 NHG=30 НВ  = 30 = 30 248,5 248,5 =1,68 =1,68 10 10 Шестерня: НВср =0,5(269+302)=285,5 NHG=30  285,5 285,5 =2,35 =2,35 10 10 База испытаний NFG=4  10 10 Вычислим действительные числа циклов перемены напряжений. Для колеса по формуле (c 18 [1]):

где n2 – частота вращения колеса, мин-1; Lh – время работы передачи, ч; N  =60 =60 288 288 8500=1,47 8500=1,47 10 10 Для шестерни по формуле (c 18 [1]):

N1= 1,47  10 10  5=7,35 5=7,35 10 10 Определим коэффициенты долговечности. Так как при N>NHG коэффициент долговечности при расчете по контактным напряжениям ZN=1. Коэффициент долговечности при расчете на изгиб YN=1. Вычислим допускаемые контактные и изгибные напряжения по формулам (c 19 [1]):

Для колеса: σHlim2 =1,8  248,5+67=514 H/мм2 248,5+67=514 H/мм2σFlim2 =1,03  248,5=256 H/мм2 248,5=256 H/мм2Для шестерни: σHlim1=1,8  285,5+67=581 H/мм2 285,5+67=581 H/мм2σFlim1=1,03  285,5=294 H/мм2 285,5=294 H/мм2где σHlim и σFlim – пределы выносливости. Допускаемы контактные и изгибные напряжения получают умножением значений σHlim и σFlim на коэффициенты ZN и YN. Из ранее выполненных расчетов видно, что все коэффициенты ZN и YN = 1. Поэтому допускаемые контактные и изгибные напряжения:

Таким образом: [σ]H = 514 Н/мм2; [σ]F2 = 256 Н/мм2; [σ]F1 = 294 Н/мм2. 2.6 Проектный расчет передачи Определяем межосевое расстояние по формуле (с.21 [1]):

где Ka - коэффициент межосевого расстояния; для косозубых передач Ka =43; стр 20 [1]; i - передаточное отношение передачи; Т2 - вращающий момент на валу колеса (по заданию значение берем с третьего вала), Н·м; KHβ- коэффициент неравномерности распределения нагрузки по длине зуба. Для мягких материалов KHβ = 1; стр 60 [1] ba - коэффициент ширины венца колеса; []H - допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение. Принимаем ba =0,3; стр 60 [2] Подставляя все значения в формулу 2.9 получаем:  Полученное значение межосевого расстояния aω округляют в большую сторону до стандартного по СТ СЭВ 310-76: 40, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 220, 250, 280, 315 мм. Принимаем межосевое расстояние равным, (табл.19.1) [1]:  Определяем модуль зацепления. Выбирают модуль в интервале

Модуль принимаем из стандартного ряда равным:  Определяем суммарное число зубьев по формуле (c 22) [1]:

где aω межосевое расстояние, мм; m - модуль передачи, мм; cosβ - угол наклона зубьев, для косозубой β=8÷18. Принимаем  . .Получившееся значение округляем в меньшую сторону.  Принимаем  Определяем число зубьев шестерни по формуле (c 22) [1]:

где i — передаточное число промежуточной передачи.  Принимаем число зубьев шестерни равным:  Определяем число зубьев колеса по формуле (c 23) [1]:

Уточняем фактическое передаточное отношение по формуле (с 23 [1]):

Уточняем угол наклона зуба по формуле (стр 22 [1]) Определяем размеры зубчатых колес. Делительный диаметр шестерни рассчитываем по формуле (c 23 [1]):

Делительные диаметры колеса по формуле (c 23) [1]:

Диаметры окружности впадин зубьев шестерни(c 23) [1]:

Диаметры окружности впадин зубьев колеса(c 23) [1]:

Диаметры окружности вершин зубьев шестерни(c 23) [1]:

Диаметры окружности вершин зубьев колеса (c 23) [1]:

Определяем ширину шестерни и колеса. Ширину колеса находим по формуле (с.39 [1])

где ba - коэффициент ширины венца колеса, принимаем ba =0,3 (с 20 [1])  Принимаем ширину колеса равную:  Определяем ширину шестерни по формуле:

2.7 Проверка зубьев колес по напряжениям изгиба Определяем силы в зацеплении. Окружная сила направлена по касательной в точки касания колеса и шестерни и определяется по формуле:

где Т2 - вращающий момент на 2 промежуточном валу, Н·м; d2 — делительный диаметр шестерни, мм.  Радиальная сила направлена к центру окружности и определяется по формуле:

где Ft - окружная сила, Н; α – угол между геометрической суммой радиальной и осевой силами, α = 20; β - угол наклона зубьев, β =0.  Осевая сила направлена вдоль оси и находится по формуле:

Проверяем зубья колес по напряжениям изгиба. Должно выполняться неравенство:

Определяем напряжение на изгиб зуба колеса по формуле (c 26) [1]:

где KFα - коэффициент, учитывающий распределение нагрузки между зубьями, KFα= 1; (c 25 [1]); KFv - коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи, KFv = 1,2; (c 26 [1]); KFβ - коэффициент неравномерности нагрузки по длине зуба, KFβ = 1; Yβ - коэффициент, учитывающий наклон зуба Yβ = 0,88 (с 25 [1]); b2—ширина колеса, мм; YFS – коэффициент, учитывающий форму зуба и концентрацию напряжений, YFS = 3,61 (таб 2.5 [1]).  Так как [σ]F2=256 МПа и σF2=130,056 МПа, что удовлетворяет условию [σ]F2 σF2 , то колесо прошло проверку по напряжениям на изгиб. 2.8 Проверка зубьев колес по напряжениям на контакт Проверяем зубья колес по напряжениям контакта. Расчётное контактное напряжение вычисляется по формуле (c 27 [1]):

где KH, KH, KHV - коэффициенты учитывающие распределение нагрузки между зубьями, неравномерность распределения нагрузки по длине контактной линии, дополнительные динамические нагрузки, так как редуктор рассчитан на долгий срок службы то KH =1, KH=1, KHV =1,1 (стр 27[1]).  Допускаем 10% перегруза и 5% недогруза (стр 27 [1]).   Так как [σ]H=514 МПа, то колеса прошли проверку по напряжениям на изгиб. |

, с-1

, с-1