МОЯ Пояснительная записка. работа. Курсовой проект по дисциплине "Детали машин" Привод транспортера Расчетнопояснительная записка

Скачать 2.93 Mb. Скачать 2.93 Mb.

|

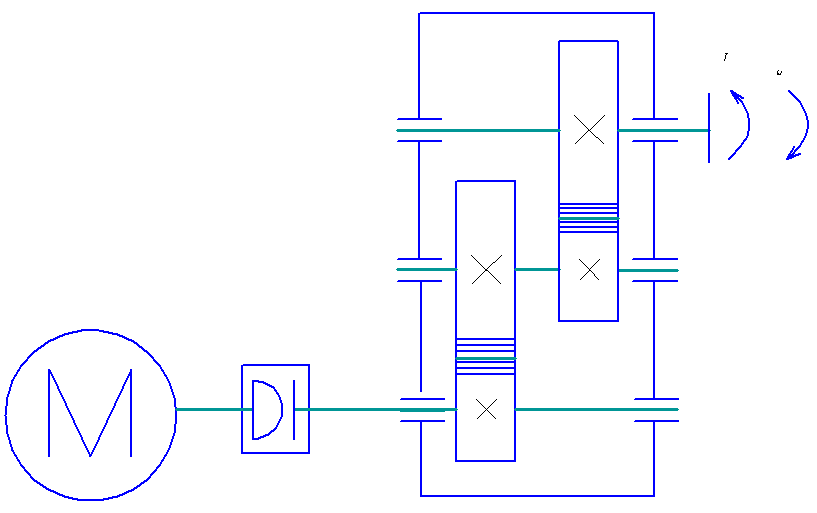

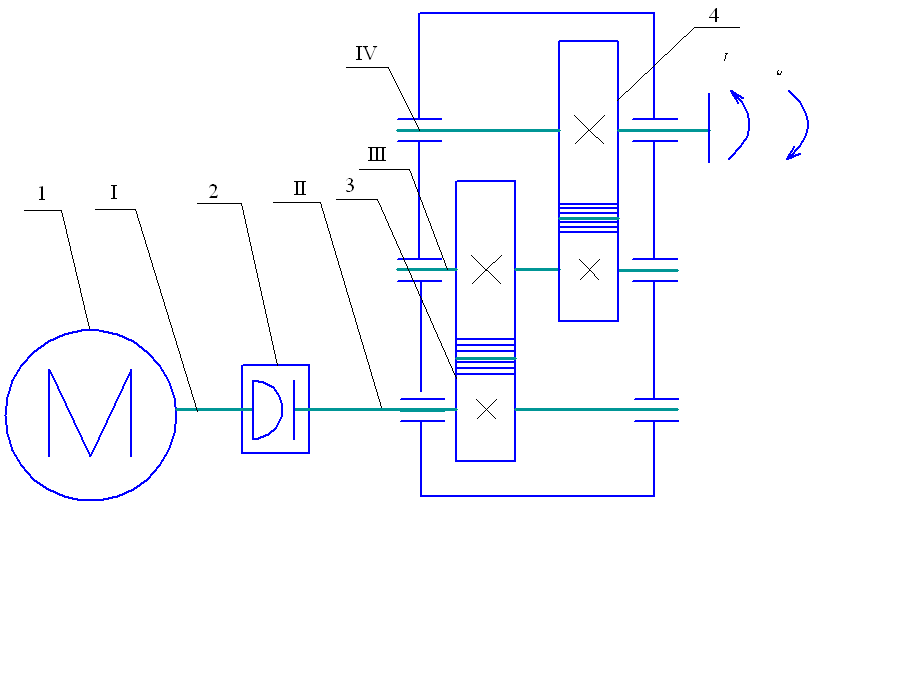

Министерство образования и науки Российской Федерации ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования «ОРЕНБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» Транспортный факультет Кафедра «Детали машин и прикладная механика» КУРСОВОЙ ПРОЕКТ по дисциплине “Детали машин” Привод транспортера Расчетно-пояснительная записка ГОУ ОГУ 240801.41 09.11 Руководитель проекта: ___________ Решетов С.Ю. «» 2009 г. Исполнитель: студент группы 06МАХП _________ Низамиев Э.О. «» 2009 г. Оренбург 2009 Аннотация Пояснительная записка содержит 55 страниц, в том числе 18 рисунков, 6 таблиц, 8 источников использованной литературы. Графическая часть выполнена на 2 листах формата А1. В данном проекте изложен процесс проектирования привода общего назначения с разработкой конструкции двухступенчатого цилиндрического прямозубого редуктора, служащего для передачи вращающего момента с вала электродвигателя на рабочий вал транспортера. Министерство образования и науки Российской Федерации ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования «ОРЕНБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» Транспортный факультет Кафедра «Детали машин и прикладная механика» Техническое задание ГОУ ОГУ 240801.41 09.11 на курсовое проектирование по дисциплине «Детали машин»  Привод общего назначения. Исходные данные: угловая скорость рабочего вала вращающий момент на рабочем валу срок службы привода производство ……………………………………………………………..серийное; особые требования …………………………………………………нереверсивный. Разработать: пояснительную записку; сборочный чертеж редуктора (А1); рабочие чертежи двух деталей (2·А3); чертеж общего вида привода (А2). Дата выдачи задания: «» 2009 г. Руководитель проекта: _________ Решетов С.Ю. Дата защиты проекта: «» 2009 г. Исполнитель: студент группы 06МАХП ________ Низамиев Э.О. С с. одержание Рабочая ширина колеса 13 Рабочая ширина колеса 21 1.2 Шпоночные соединения 27 2 Конструирование подшипниковых узлов 29 2.1 Конструирование подшипниковых узлов быстроходного вала 29 2.2 Конструирование подшипниковых узлов промежуточного вала 30 2.3 Конструирование подшипниковых узлов тихоходного вала 30 3 Смазывание. Смазочные устройства 31 3.1 Смазывание прямозубого зацепления 31 3.2 Смазывание подшипников 31 4 Проверочный расчет валов 32 4.1 Проверка быстроходного вала редуктора 32 4.2 Проверка промежуточного вала редуктора 38 4.3 Проверка тихоходного вала редуктора 43 5 Проверочный расчёт шпонок 48 6 Проверочный расчет подшипников на долговечность 50 7 Сборка редуктора 52 12 Список используемой литературы...................................................................55 Введение В курсовом проектировании принята единая система физических единиц (СИ) со следующими отклонениями, допущенными в стандартах (ИСО и ГОСТ) на расчёты деталей машин: размеры деталей передач выражаются в миллиметрах (мм), силы в ньютонах (Н), и соответственно напряжения в ньютонах, делённых на миллиметры в квадрате ( При расчёте быстроходной зубчатой цилиндрической передачи с прямым зубом редуктора вводятся следующие обозначения: параметры для быстроходного вала обозначаются с индексом «1», а параметры для промежуточного вала обозначаются с индексом «2». При расчёте тихоходной зубчатой цилиндрической передачи с прямым зубом редуктора индекс «3» присваивается всем элементам и параметрам промежуточного вала, а индекс «4» – тихоходного вала рассчитываемой передачи.  Рисунок 1 – Элементы привода транспртера. Привод общего назначения состоит из: 1 – электродвигатель; 2 – упругая компенсирующая муфта; 3 – закрытая быстроходная зубчатая цилиндрическая передача с прямым зубом; 4 – закрытая тихоходная зубчатая цилиндрическая передача с прямым зубом. Валы привода: I – вал электродвигателя; II – быстроходный вал редуктора; III – промежуточный вал редуктора; IV – тихоходный вал редуктора; 1. Кинематический расчет силового привода 1.1. Выбор и проверка электродвигателя 1.1.1. Требуемая мощность электродвигателя где здесь Тогда 1.1.2. Требуемая частота вращения электродвигателя Находится из следующего диапазона частот вращения где Для цилиндрического двухступенчатого редуктора по развернутой схеме тогда: Отсюда: 1.1.3. Выбор электродвигателя В соответствии с требуемой мощностью электродвигателя и требуемой частотой вращения вала электродвигателя для данного привода выбираем электродвигатель АИР132S6 /1, c. 11-12, таблица 4-5/, основные характеристики выбранного двигателя приведены в таблице 1. Таблица 1 – Технические характеристики выбранного электродвигателя

1.2. Определение общего передаточного числа и разбивка его между ступенями 1.2.1. Общее передаточное число привода 1.2.2. Разбивка общего передаточного числа по ступеням привода Производим разбивку передаточного числа зубчатого цилиндрического редуктора по ступеням согласно /1, c.17, таблица 8/: Примем стандартные значения Уточняем передаточное число зубчатого цилиндрического редуктора: 1.3. Определение частот вращения валов привода 1.4. Определение угловых скоростей валов привода  1.5. Определение мощности на валах привода  1.6. Определение вращающих моментов на валах привода  Таблица 2 – Результаты кинематического расчета

2. Расчет быстроходной цилиндрической передачи редуктора 2.1 Исходные данные для расчета Получены из кинематического расчета и на основании исходных данных на проектирование. Вращающий момент на шестерне ТII, Нм – 50,42242. Вращающий момент на колесе ТIII, Нм – 218,55327. Частота вращения шестерни nII, об/мин – 965. Частота вращения колеса nIII, об/мин – 214,44444. Передаточное число передачи uБ = 4,5. Срок службы передачи Lh , час – 10000. Режим работы 0. Смазка погружением колеса в масляную ванну. Электродвигатель имеет следующие параметры: мощность номинальная мощность расчетная отношение пускового момента к номинальному Тмах / Тном = 2,5. 2.2 Выбор материалов зубчатых колес передачи и определение допускаемых напряжений 2.2.1 Выбор материала зубчатых колес Так как к габаритным размерам редуктора не предъявляется особых требований, то принимаем следующие материалы: - для шестерни: сталь 40ХН ГОСТ 4543-71: термическая обработка – улучшение, твердость НВ1 269÷302, предел прочности σВ1 = 950 МПа, предел т текучести σТ1 = 780 МПа /2, c. 7, таблица 1/; - для колеса: сталь 40ХН ГОСТ 4543-71: термическая обработка – улучшение, НВ 235÷262, предел прочности σВ2 = 800 МПа, предел текучести σТ2 = 630 МПа /2, c. 7, таблица 1/; 2.2.2 Средняя твердость материала шестерни и колеса НВср1 = (НВmin1 + HBmax 1) / 2 = (269 + 302) / 2 = 285,5; НВср2 = (НВmin2 + HBmax2) / 2 = (235 + 262) / 2 = 248,5. 2.2.3 Число циклов перемены напряжений шестерни и колеса N∑1 и N∑2 N∑1 = 60 Lh nII = 60 10000 965 = 579 106 ; N∑2 = 60 Lh nIII = 60 10000 214,44444 = 128,67 106 . 2.2.4 Эквивалентное число циклов перемены напряжений При расчете на контактную выносливость - для шестерни: NHE1=kHE N∑1= 1,0 579 106 = 579 106 , здесь kHE = 1,0 – коэффициент приведения для режима работы 0 /2, c. 12, таблица 5/. для колеса: NHE2=kHE N∑2= 1,0 128,67 106 = 128,67 106. При расчете на изгибную выносливость NFE1=kFE N∑1= 1,0 579 106 = 579 106, здесь kFE = 1,0 – коэффициент приведения для режима работы 0 /2, c. 12, таблица 5/. NFE2=kFE N∑2= 1,0128,67 106 = 128,67 106. 2.2.5 Число циклов перемены напряжений, соответствующее длительному пределу контактной выносливости шестерни и колеса NHG1 и NHG2 для колес из улучшенных сталей NHG1 = 30 (HBср1)2,4 = 30 285,52,4 = 23,47 10 6; NHG2 = 30 (HBср2)2,4 = 30 248,52,4 = 16,82 10 6 . 2.2.6 Число циклов перемены напряжений, соответствующее длительному пределу изгибной выносливости Для улучшенных сталей не зависимо от твердости зубьев колес: NFG1 = NFG2 = 4 106 [3, с.8]. 2.2.7 Допускаемые напряжения для расчетов на выносливость 2.2.7.1 Допускаемые напряжения для расчетов на контактную выносливость Для шестерни: где σНlim – предел контактной выносливости /2, c. 9, таблица 3/, для улучшенных колес: σНlim1=2· HBср1 +70 =2·285,5+70=641 МПа; SH – коэффициент запаса прочности при расчете на контактную прочность; SH = 1,1 – для улучшенных колес /2, c. 9/; Тогда Для колеса: σНlim2=2· HBср2 +70 =2·248,5+70=567 МПа. Поскольку NHE2 =128,67 106 > NHG2=16,82 106 , то Расчетное допускаемое контактное напряжение для прямозубых передач: [ Принимаем 2.2.7.2 Допускаемые напряжения для расчетов на изгибную вынослвость Для шестерни: где Тогда: Для колеса: Поскольку NFE2 =128,67 10 6 > NFG2=4 10 6 , то 2.2.8 Максимальные допускаемые напряжения [σ]Hmax и [σ]Fmax 1) При расчете на контактную выносливость [σ] Hmax [σ] Hmax = 2,8σТ2 = 2,8 630 = 1764 МПа. 2) При расчете на изгибную выносливость [σ]Fmax1 и [σ]Fmax2 [σ]Fmax1= 2,74 НВ ср1 = 2,74 285,5 = 782,3 МПа; [σ]Fmax2 = 2,74 НВ ср2 = 2,74 248,5 = 680,9 МПа. 2.3 Определение основных параметров передачи 2.3.1 Коэффициенты нагрузки при расчете на контактную выносливость КН = КН βКНVKH. Коэффициент концентрации нагрузки для прирабатывающихся колес КНβ = Полагая ba= 0,315, определим относительную ширину шестерни Коэффициент режима для режима работы 0 X=1/2, c. 8, таблица 2/. Тогда КНβ = 1. С целью определения коэффициента динамичности нагрузки вычислим приближенное значение окружной скорости:  м/с, м/с, где По таблице 9 назначаем 8-ю степень точности изготовления цилиндрической прямозубой передачи. Тогда коэффициент динамичности нагрузки равен KHV = 1,15 /2, c. 17, таблица 10/. Коэффициент, учитывающий распределение нагрузки между зубьями в прямозубой передаче KH= 1 /3, c. 39, таблица 3,4/для прямозубых колес 8-й степени точности при окружной скорости V=4,92 м/c. Коэффициент нагрузки КН = КН βКНV KH = 1,01,15 1= 1,15. 2.3.2 Коэффициенты нагрузки при расчете на изгибную выносливость КF = КF βКFVКFα. Коэффициент концентрации нагрузки для прирабатывающихся колес КFβ = Так как Х = 0, то по аналогии с п. 2.3.1 КFβ = 1. Тогда коэффициент динамичности нагрузки равен KFV = 1,3 /2, c. 18, таблица 11/. Коэффициент, учитывающий распределение нагрузки между зубьями в прямозубой передаче KF= 1,0 /2, c. 24, таблица 14/ для прямозубых колес 8-й степени точности. Коэффициент нагрузки КF = КFβКFVKF= 1,01,31 = 1,3. 2.3.3 Предварительное значение межосевого расстояния  Ближайшее значение aW = 140 мм по ГОСТ 2185-66. 2.3.4 Рабочая ширина венца | |||||||||||||||||||||||||||||||||||||||||||