КП. Курсовой проект по дисциплине Машины и агрегаты для производства сварных труб и профилей

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

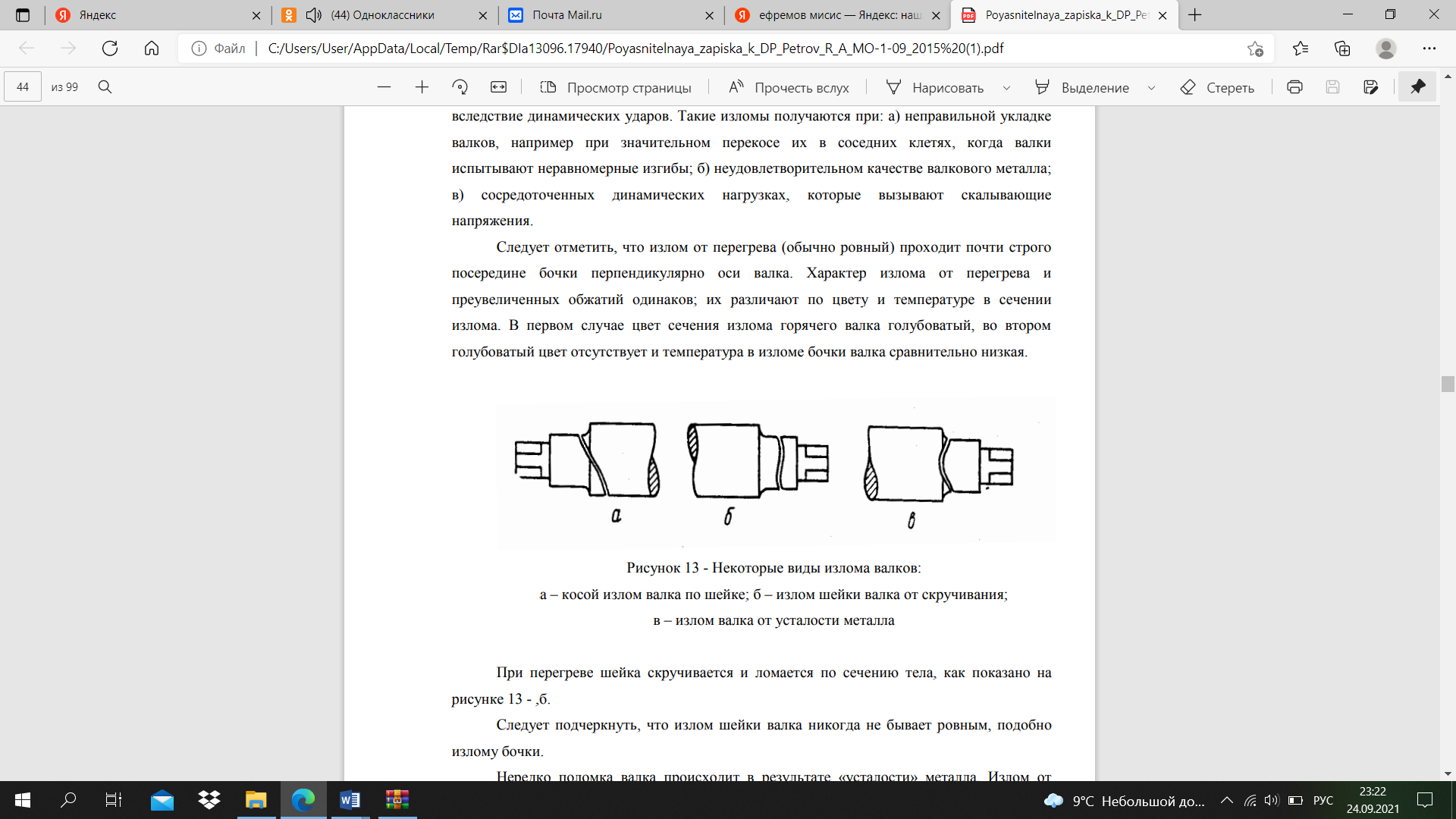

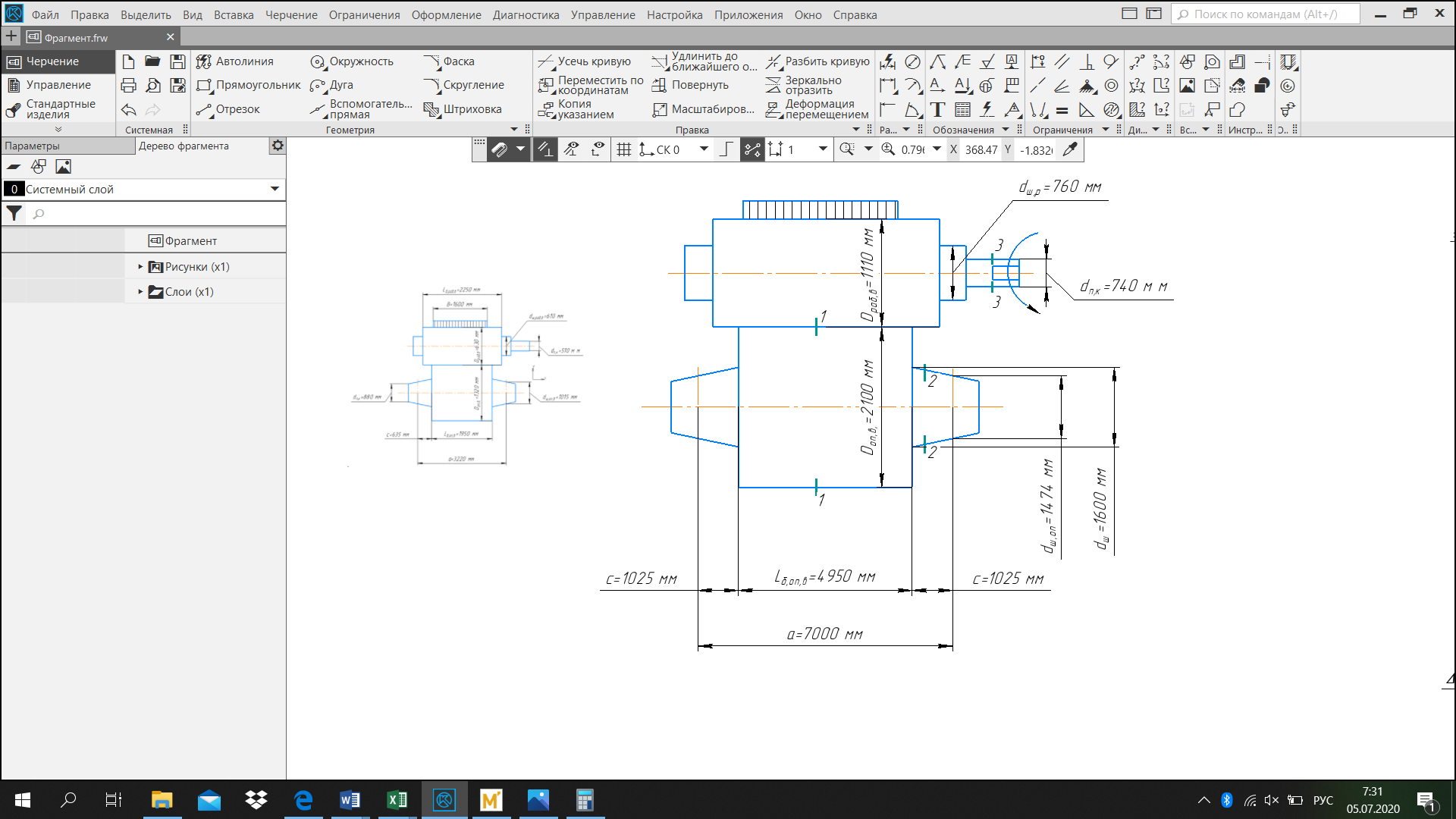

Рисунок 7 - Некоторые виды излома валков: а – косой излом валка по шейке; б – излом шейки валка от скручивания; в – излом валка от усталости металла . Свойство металлов сопротивляться разрушению от усталости называют выносливостью. Форма усталостного излома валка – чашевидная (рис. 7, в), направление излома – от шейки валка в сторону бочки. Сечение валка в изломе, разрушенного от усталости металла, помимо характерной формы, отличается также цветом: середина чаши, у самого основания шейки валка, более темного цвета, чем цвет остальной плоскости излома. В отличие от обычного разрушения, возникающего при однократной или повторяемых небольшое число раз нагрузок, усталостное разрушение происходит без внешних признаков пластической деформации даже у самых пластичных металлов. По механизму протекания процесса усталостное разрушение отличается от разрушения при однократной статической нагрузке тем, что носит избирательный (локальный) характер. Внешним проявлением усталости металлов является возникновение и распространение при многократных нагрузках характерного вида поверхностных трещин. Их возникновение обусловлено тем, что поверхностные слои валка при работе более нагружены, чем глубинные слои металла, поскольку первыми воспринимают различные нагрузки при прокатке (статические, динамические, тепловые и др.). Трещины усталости появляются не сразу; возникнув, они постепенно углубляются внутрь валка по его сечению, пока ослабление последнего не приведет к внезапному разрушению металла. Разрушение от усталости большей частью происходит в направлении, перпендикулярном действию наибольших растягивающих напряжений. Отличительная черта излома от усталости – наличие двух зон: наружного кольца с характерной затертой поверхностью мелкозернистого строения – зона прогрессивного развития трещины под влиянием переменных по знаку нагрузок внутреннего ядра остаточного излома с крупнозернистой структурой – зона статического разрушения, по которой валок ломается мгновенно (когда он по сечению вследствие развития усталостных трещин становится недостаточно прочным). Усталостное разрушение может начаться одновременно в нескольких местах. На изломах поверхность усталостной трещины носит название «зоны усталостного разрушения» в отличие от зоны «окончательного (хрупкого) разрушения» остальной части. Зона окончательного разрушения представляет собой ту часть излома, которая отвечает последней стадии излома валка, уже ослабленного трещиной усталости. Форма и расположение обеих зон зависит от условий и величины переменных нагрузок, свойств металла и др. Механизм разрушения металла от усталости можно представить следующим образом. Под влиянием переменной по знаку нагрузки на валок прочность отдельных зерен, 46 разделенных различными пленками, прослойками, порами и неметаллическими включениями, постепенно уменьшается. С течением времени эти зерна в плоскостях наибольшей слабины начинают разрушаться, что приводит к образованию микротрещин, которые в процессе работы все больше и больше увеличиваются, захватывая соседние зерна, затем отдельные участки металла. Процесс возникновения, развития и слияния микротрещин в одну большую трещину (макротрещину) носит название «усталостного разрыхления» при циклических нагрузках. Когда сопротивление металла в данном сечении достаточно ослабевает, происходит мгновенный излом или разрыв металла от усталости. 2.2 Расчет на статическую прочность прокатных валков Расчетная схема - это упрощенный чертеж (эскиз) валка (валков) с указанием необходимых для расчета форм и размеров валков, и указание внешней нагрузки [5]. Расчет проводится на критическом участке валка, где нормальные и контактные напряжения максимальны касательные напряжения. Расчет ведется по минимальным диаметрам, т.к там возникает максимальное контактное напряжение, чем при максимальном диаметре. Допустимое напряжение на рабочем валке больше (в связи с тем, что диаметр рабочего валка меньше опорного), и поэтому, для определения допустимого давления, необходимо учитывать твёрдость поверхности рабочего валка.  Рисунок 8 - Расчетная схема 3.1 Расчет на статистическую прочность прокатных валков валка Для данного расчета необходимо определить внутренние силовые факторы (изгибающие, крутящие моменты) в сечениях валков /1/. Разделение усилия прокатки между рабочим и опорным валками: где Р - усилие прокатки, МН; Рр - усилие, приходящееся на рабочий валок, МН; Роп - усилие, приходящееся на опорный валок, МН   (2) (2)где Dp = 1110 мм - диаметр бочки рабочего валка; Dоп = 2100 мм - диаметр бочки опорного валка (см. таблицу 8).  МН, МН,  МН, МН,Определение опасных сечений по длине валков, в которых предположительно могут возникнуть критические напряжения, и определение внутренних силовых факторов в них. Сечение 1-1: действует максимальный изгибающий момент в поперечном сечении бочки опорного валка: где Lб - длина бочки опорного валка, мм; 𝑎 - расстояние между осями нажимных винтов, мм; qm - межвалковое давление, МН/м: Отсюда: Сечение 2-2: действует изгибающий момент в поперечном сечении шейки опорного валка в месте скачкообразного уменьшения диаметра по сравнению с диаметром бочки: Сечение 3-3: действует максимальный крутящий момент в поперечном сечении приводного конца рабочего валка, ослабленного лысками (исходные данные): 3.3 Расчёт величин нормальных напряжений (σиз.б., σиз.ш.) (сечения 1-1 и 2-2), касательного напряжения (τкр.п.к.) (сечение 3-3) и коэффициентов нагрузки (kн.σ., kн.τ.) по нормальным и касательным напряжениям соответственно Сечение 1-1: где Wиз.б - момент сопротивления поперечного сечения бочки валка в сечении1-1 действию изгибающих моментов; [σ] - допустимое нормальное напряжение, МПа: Нормальное напряжение изгиба бочки валка (σиз.б.) рассчитаем по формуле: где σв - временное сопротивление материала валка действию нормальных напряжений (при растяжении), МПа. Рабочий валок изготовлен из индефинитного чугуна ЛПХНМд-71(И), а опорный - из стали 45Х5МФ. Для легированных стальных кованных валков рекомендуется: σв = 700...750 МПа. Т.к. опорный валок изготовлен из легированной стали, то выбираем временное сопротивление σв = 700 МПа. Момент сопротивления изгибу рассчитывается по формуле: Подставив значения из уравнений (3) и (8) в уравнение (6), получим значение нормального напряжения изгиба бочки валка: Коэффициент нагрузки в сечении 1-1: условие статической прочности в сечении 1-1 выполняется. Сечение 2-2: Нормальное напряжение изгиба в сечении шейки валка (σиз.ш.) рассчитаем по формуле: где Wиз.ш. - момент сопротивления поперечного сечения шейки валка в сечении 2-2 действию изгибающих моментов: Здесь dш = 1600 мм - диаметр шейки валка в сечении 2-2. Подставив значения из уравнений (5) и (11) в уравнение (10), получим значение нормального напряжения изгиба шейки валка: Коэффициент нагрузки в сечении 2-2: Следовательно, условие статической прочности в сечении 2-2 выполняется. Сечение 3-3: Касательное напряжение приводного конца (τкр.п.к.) рабочего валка в месте ослабления его лысками рассчитаем по формуле:  (13) (13)где [τ] - допустимое касательное напряжение, МПа. Для чугунных валков допустимые напряжения σв = 350...450 МПа и [τ] = [σ]. Подставляя значение σв = 350 МПа в формулу (7), получим: Отсюда: Wкр.п.к. - момент сопротивления поперечного сечения приводного конца рабочего валка в месте ослабления его лысками (сечение 3-3) действию крутящего момента, рассчитаем по формуле: где dп.к. = 740 мм - диаметр приводного конца рабочего валка в сечении 3-3. Подставив значение из уравнения (15) в уравнение (13), получим значение касательного напряжения кручения приводного конца рабочего валка в месте ослабления его лысками: Коэффициент нагрузки в сечении 3-3:  (16) (16)Таким образом, условие статической прочности в сечении 3-3 выполняется. Результаты расчетов занесем в таблицу 8. Таблица 8 – Итоговые данные расчетов на статическую прочность

Из данных таблицы 2 следует, что условие статической прочности валковой системы выполняется в 1, 2 и 3 сечениях. Эпюры к расчёту на статическую прочность прокатных валков показаны на рисунке 9. 2.3 Расчет на циклическую прочность прокатных валков Рабочие валки Сечение 3-3 Расчету на циклическую прочность рабочих валков подвергается только приводной конец. Коэффициент запаса по касательным напряжениям рассчитывается по формуле:  , (17) , (17)где τ-1 -предел выносливости материала валка, МПа; кτ - эффективный коэффициент концентрации касательных напряжений; β - коэффициент качества обработки поверхности; ετ– масштабный фактор; τmax– максимальное напряжение цикла при кручении, МПа; Предел выносливости стали пропорционален временному сопротивлению на разрыв, то: Для чугунных валков допустимые напряжения σв = 350...450 МПа, принимаем σв = 450 МПа Т.к. для стальных валков [n]=1,3, то условие циклической прочности пτ> [п] выполняется, а коэффициент нагрузки равен: Опорные валки Сечение 2-2 Расчету на циклическую прочность в опорных валках подвергается шейка валка и бочка валка. Коэффициент запаса по нормальным напряжениям рассчитывается по формуле: где σ-1- предел выносливости материала валка, МПа; kσ - эффективный коэффициент концентрации нормальных напряжений; β - коэффициент качества обработки поверхности; εσ-масштабный фактор. Материал опорных валков сталь 9Х2Ф, принимаем εσ=0,5. При Область перехода шейки валка в бочку подвергают полировке и σв = 750 МПа, следовательно, β = 0,98. Т.к. для стальных валков [n]=1,3, то условие циклической прочности пσ< [п] выполняется, а коэффициент нагрузки равен: сечение 1-1 Материал опорных валков сталь 9Х2Ф, принимаем εσ=0,5. Бочка валка гладкая, то kσ =1,0. Область перехода шейки валка в бочку подвергают тонкому шлифованию и σв = 750 МПа, следовательно, β = 0,92. Т.к. для стальных валков [n]=1,3, то условие циклической прочности пσ< [п] выполняется, а коэффициент нагрузки равен: Итоговые данные расчетов на циклическую прочность приведены в таблице 9. Таблица 9 – Итоговые данные расчетов на циклическую прочность

2.4 Расчет модуля жёсткости валковой системы Модуль жесткости четырехвалковой системы (Мв) определим по формуле: | ||||||||||||||||||||||||||||||||||