КП. Курсовой проект по дисциплине Машины и агрегаты для производства сварных труб и профилей

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

|

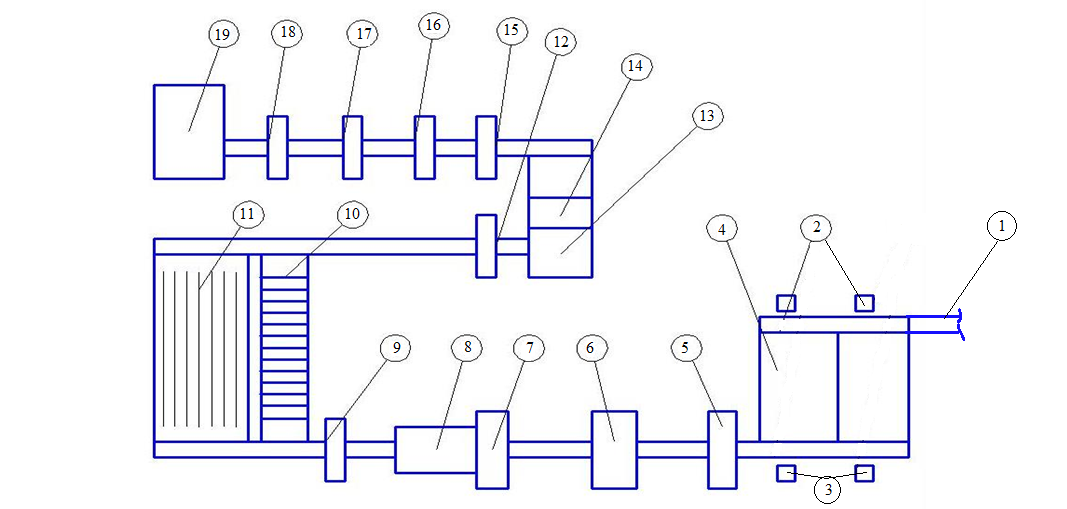

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ВЫКСУНСКИЙ ФИЛИАЛ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО АВТОНОМНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ОБРАЗОВАНИЯ «Национальный исследовательский технологический университет «МИСиС» (Выксунский филиал НИТУ «МИСиС») КАФЕДРА Технологии и оборудования обработки металлов давлением НАПРАВЛЕНИЕ 15.03.02 – Технологические машины и оборудовании ПРОФИЛЬ Машины и агрегаты трубного производства КУРСОВОЙ ПРОЕКТ по дисциплине Машины и агрегаты для производства сварных труб и профилей на тему: Анализ конструкции и проверка на прочность деталей клети стана-5000. Студент(ка) ак.группы __ ________ / аббревиатура подпись И.О. Фамилия Руководитель доцент должность И.О. Фамилия Допуск к защите / дата подпись руководителя Оценка с учетом защиты/ оценка дата Председатель комиссии / подпись И.О. Фамилия Руководитель подпись И.О. Фамилия Член комиссии / подпись И.О. Фамилия Выкса 2021 Министерство науки и высшего образования РОССИЙСКОЙ ФЕДЕРАЦИИ Выксунский филиал федерального государственного автономного образовательного УЧРЕЖДЕНИЯ ВЫСШЕГО образования «Национальный исследовательский технологический университет «МИСиС» (Выксунский филиал НИТУ «МИСиС») «УТВЕРЖДАЮ» Кафедра ТиО ОМД Зав. кафедрой . «» 2021 г. ЗАДАНИЕ на выполнение курсового проекта По курсу: Машины и агрегаты для производства сварных труб и профилей Студенту группы _ Тема: Анализ конструкции и проверка на прочность деталей клети стана-5000._________ Исходные данные (в том числе проектная и технологическая документация, и основная литература): Техническая и технологическая документация по стану 5000 ВМЗ. Прокатное производство /Полухин П.И., Федосов Н.М., Королёв А.А., Матвеев Ю.М. – М.: Металлургия, 1982. 2) Коновалов Ю.В., Остапенко А.Л., Пономарёв В.И. Расчёт параметров листовой прокатки. Справочник. М.: Металлургия, 1986. Технология прокатного производства. В 2-х книгах. Кн. 2. Справочник / Беняковский М.А., Богоявленский К.Н., Виткин А.И. и др. М.: Металлургия, 1991. Коновалов Ю.В., Налча Г.И., Савранский К.Н. Справочник прокатчика. М.: Металлургия, 1977. Перечень подлежащих разработке вопросов: 1.1 Проектные решения технического характера: 1 Профильный и марочный сортамент. Требования к продукции. 2 Технологический процесс производства продукции цеха. 3 Конструкция основного и вспомогательного оборудования участка рабочей клети. 4 Рабочий инструмент прокатной клети. 5 Возможные дефекты и виды брака готовой продукции_____________________________________________________________________________ 1.2 Расчетная часть 1 Причины поломки рабочих валков 2 Расчет на статическую прочность прокатных валков. 3 Расчет на циклическую прочность прокатных валков. 4 Расчет модуля жёсткости валковой системы________________________________________________________________________________________________ 1.3 Вопросы организационного, экономического и социального характера 1 Анализ потенциально опасных и вредных производственных факторов в цехе и инженерная разработка мер защиты от их опасного и вредного воздействия. 2 Технико-экономические показатели. 3 Часовая производительность агрегата. . 1.4 Графическая часть 1 Общий вид прокатной клети. 2 Рабочий инструмент. ______________________ Сроки начала и окончания проектирования Март-Май 2021 Задание выдано 12. 03. 2020 Руководитель проекта доцент___________ (подпись) 5. Задание принял к исполнению студент __________ Содержание ВВЕДЕНИЕ...……………………………………………………………………….........4 1 Проектные решения технического характера………………………………………..6 1.1 Профильный и марочный сортамент. Требования к продукции………………6 1.2 Технологический процесс производства продукции цеха……………….…….10 1.3 Конструкция основного и вспомогательного оборудования участка рабочей клети………………………………………………………………………….12 1.4 Рабочий инструмент прокатной клети…………………………………………..17 1.5 Возможные дефекты и виды брака готовой продукции………………………..19 2 Расчетная часть……………………………………………………………………….24 2.1 Причины поломки рабочих валков…………………………………………….24 2.2 Расчет на статическую прочность прокатных валков…………………….…..27 2.3 Расчет на циклическую прочность прокатных валков………………………..33 2.4 Расчет модуля жёсткости валковой системы………………………………….36 3 Вопросы организационного, экономического и социального характера…………40 3.1 Анализ потенциально опасных и вредных производственных факторов в цехе и инженерная разработка мер защиты от их опасного и вредного воздействия……………………………………………………………………...……40 3.2 Технико-экономические показатели…………………………………………….40 3.3 Часовая производительность агрегата………………………………………….41 4 Графическая часть……………………………………………………………………45 1 Общий вид прокатной клети………………………………………………………45 2 Рабочий инструмент……………………………………………………………….46 ЗАКЛЮЧЕНИЕ………………………………………………………………………..47 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ………………………………....48 ВВЕДЕНИЕ На современном рынке металлопроката, значительную нишу занимает производства толстого листового проката, применяемый для производства газопроводных труб большого диаметра, а также для судостроения и морских буровых платформ, мостостроения и других видов ответственной продукции. К данным видам продукции потребителями предъявляются особые требования по однородности структуры, повышенные требования по прочности и качества поверхности листов. Главнейшим средством для получения требуемых качеств металла, является технология металлургического производства. Достижение необходимого сочетания высокой прочности с высокой пластичностью, вязкостью, низкой чувствительностью к концентраторам напряжений и другими характеристиками, требуемыми от современного материала, практически невозможно лишь за счет легирования, но может быть обеспечено применением специальных технологических приемов. Металлургическая технология производства сталей, и в первую очередь технология выплавки, является основным фактором получения требуемых механических свойств металла заданного химического состава, достижения необходимых показателей надежности и стойкости конструкций [1]. С целью обеспечения действующего производства по производству труб большого диаметра в ТЭСЦ-4 на АО «Выксунском металлургическом заводе» было принято решение о строительстве листопрокатного комплекса по производству листа шириной от 1400 до 4800 мм. Самый новый в России толстолистовой прокатный стан ВМЗ МКС-5000 введен в эксплуатацию 25 ноября 2011 года, впервые в стране на одной площадке начал действовать высокотехнологичный производственный комплекс по выпуску широкого листа и труб большого диаметра для магистральных трубопроводов. Благодаря запуску нового производства мощностью 1,2 млн тонн толстого листа в год российские трубники обрели независимость от поставок импортного проката для выпуска труб большого диаметра. Цель курсового проекта проанализировать конструкцию и произвести расчет на прочность деталей клети стана-5000. Задачи курсового проекта: - изучить профильный и марочный сортамент стана-5000 и требования к продукции; - изучить технологический процесс производства продукции цеха; - изучить и проанализировать конструкцию основного и вспомогательного оборудования участка рабочей клети; - изучить конструкцию рабочего инструмента; - изучить и проанализировать основные дефекты готовой продукции; - произвести прочностной расчет на статистическую, цилиндрическую прочность прокатной клети, модуля жесткости системы. - рассмотреть вопросы организационного, экономического и социального характера. 1 Проектные решения технического характера 1.1 Профильный и марочный сортамент. Требования к продукции Схема расположения технологического оборудования показана на рисунке 7.  1-рольганг; 2- задающее устройство; 3- вытаскивающее устройство; 4-нагревательная методическая печь; 5 – устройство гидросбива окалины; 6 – четырехвалковая реверсивная клеть; 7 - машина предварительной горячей правки; 8 - установка контролируемого охлаждения; 9 - машина горячей правки; 10 - холодильник дисковый; 11 - участок замедленного охлаждени; 12- машина холодной правки; 13 - инспекционный стол; 14 - кантователь; 15 - установка ультразвукового контроля; 16 - сдвоенные кромкообрезные ножницы (СКОН) и ножницы продольной резки; 17 – делительные ножницы; 18 – машина маркировочно-клеймовочная; 19 – устройство уборочное Рисунок 3 - Схема расположения оборудования прокатного стана Требования к готовой продукции. Размеры готовой продукции, производимой на толстолистовом прокатном стане, приведены в таблице 1. Таблица 1- Размеры готовой продукции

Предельные отклонения по толщине листов не должны превышать: при толщине до 16,0 мм – минус 0,2 мм, плюс 0,5 мм; при толщине 16,1-30,0 мм – минус 0,4 мм, плюс 0,5 мм; при толщине 30,1-50,0 – минус 0,5 мм, плюс 0,5 мм. Разнотолщинность в пределах одного листа не должна превышать 0,30 мм. Предельные отклонения от номинальной ширины листов – от 0,0 до плюс 5,0 мм. Предельные отклонения по длине – от 0 до плюс 10,0 мм. Серповидность листов не должна превышать 1,0 мм на 1,0 м длины, но не более 8,0 мм на всей длине листа. Серповидность не должна выводить листы за номинальные размеры по ширине. Отклонения по плоскостности на 1,0 м длины листового проката не должны превышать 4,0 мм. При этом отклонение от плоскостности по всей длине листа не должно превышать 6,0 мм. Механические свойства листовой стали в состоянии поставки для трубных марок стали приведены в таблице 2. Таблица 2 - Механические свойства листовой стали

Химический состав трубных марок стали приведен в таблице 3. Качественные показатели толстолистового проката иного назначения (для судостроения, мостостроения, транспортного машиностроения) должны обеспечивать требования соответствующих российских и зарубежных стандартов, технических условий, правил на продукцию (ГОСТ 5521-93, ГОСТ 5520-79*, ГОСТ 6713-91, ГОСТ19281-89*, Правила по классификации судов DNV, Российский морской регистр, Lloyd's Register, Germanischer Lloyd, ABS и другие). Таблица 3 - Химический состав трубных марок стали

В качестве исходной заготовки для производства листов и плит используются непрерывно литые слябы. Для обеспечения высоких требований к качеству стали, используемой при производстве труб большого диаметра (ТБД), весь предназначенный для Выксунского металлургического завода металл проходит обработку на агрегате вакумирования, агрегатах "печь-ковш". К качеству слябов, предназначенных для изготовления горячекатаного толстолистового проката, предъявляются высокие требования. Геометрические параметры непрерывнолитых материнских слябов, поступающих от поставщика на склад слябов ЛПЦ Стан-5000: - толщина - 180,0-400,0 мм; - ширина - 1300-2600 мм; - длина - 2500-12000 мм; - масса - до 60,0 т. 1.2 Технологический процесс производства продукции цеха В процессе производства используются непрерывнолитые слябы, поступающие от различных поставщиков железнодорожным транспортом. Слябы складируются в зависимости от разработанного и утвержденного месячного производственного графика на открытом складе слябов или на складе слябов, расположенном в основном корпусе цеха, перед нагревательными печами. На складе слябов предусмотрены участки для огневой резки их на мерные длины. Общий максимальный объём складов слябов около 120 тыс. тонн. Нагрев слябов в методических нагревательных печах с шагающими балками производится в автоматическом режиме в соответствии с температурным режимом, указанным в технологической карте или рабочем плане. Для марки стали 09Г2С область температуры нагрева ниже линии солидуса диаграммы железо – цементит, которая составляет 1069 °С. Во время повторного нагрева слябов на их поверхности образуется оксидный слой, т.е. окалина. Чтобы избежать ее вкатывания в поверхность сляба перед рабочей клетью между печью и рабочей прокатной клетью устанавливается устройство гидросбива окалины. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||