КП. Курсовой проект по дисциплине Машины и агрегаты для производства сварных труб и профилей

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

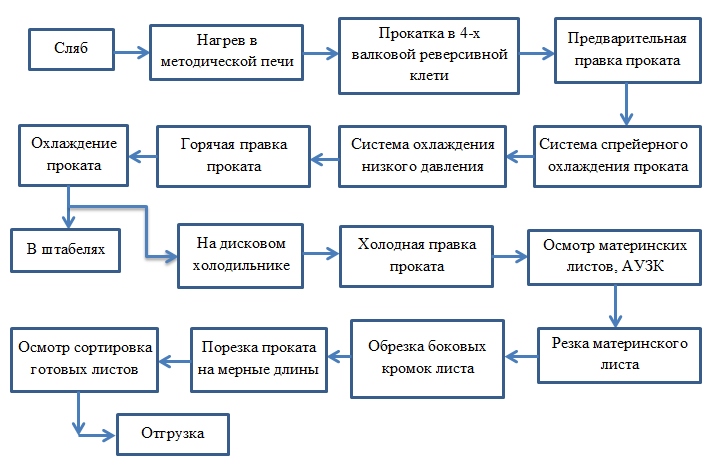

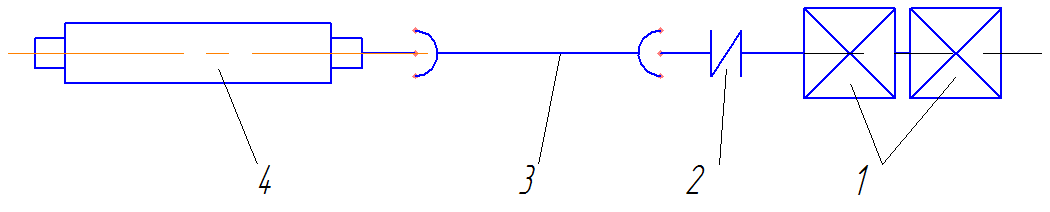

Рисунок 2 – Блок-схема операций технологического процесса производства толстолистового проката на стане 5000 Слябы после удаления окалины по подводящему рольгангу стана передаются на четырехвалковую реверсивную клеть, оборудованную поворотными столами и линейками на входе в клеть и выходе из клети В условиях стана 5000 применяется несколько видов прокатки [3]: а) традиционная (горячая) прокатка; б) контролируемая прокатка с охлаждением на воздухе (между стадиями прокатки осуществляется промежуточное охлаждение на воздухе); в) контролируемая прокатка с ускоренным охлаждением (между стадиями прокатки осуществляется промежуточное охлаждение в воде, в установке спрейерного ускоренного охлаждения). В нашем случае, получение листового проката со свойствами, соответствующими классу прочности К60, осуществляется контролируемой прокаткой с охлаждением на воздухе, перед чистовой стадией осуществляется подстуживание. С целью исправления прокатной кривизны и снижения неравномерности разброса температур по поверхности предусмотрена предварительная правка листов перед ускоренным охлаждением. Охлаждению подвергаются материнские листы толщиной от 7,0 до 50 мм включительно. В зависимости от необходимой конечной структуры и необходимых свойств, применяются различные методы охлаждения. В состав УКО входит система спрейерного охлаждения и система охлаждения низкого давления. С точки зрения регулирования технологического процесса методы охлаждения отличаются по их температурам окончания охлаждения и скоростям охлаждения. В условиях стана 5000 будет использоваться ускоренное охлаждение (УКО), направлено на создание максимально возможной мелкой ферритно-перлитной структуры или бейнитной структуры; После охлаждения раскат подвергается горячей правке с целью исправления дефектов формы. Охлаждение материнских листов в потоке прокатного стана осуществляется на дисковом холодильнике, с целью достижения температуры не более 100 °C, для проведения инспекции и обработки поверхности листов, в том числе и возможность ультразвукового замера толщины проката. После участка охлаждения листовой прокат проходит правку на машине холодной правки, где в дальнейшем поступит на инспекционный стеллаж, для визуального осмотра материнского листа на наличие дефектов с обеих сторон. По окончании приемочного визуального контроля раскат подвергается 100 % неразрушающему автоматическому ультразвуковому контролю на наличие внутренних дефектов. После проведения инспекции и УЗК листы транспортируются по рольгангу к линии резки. Линия резки в целом состоит из: ножниц для обрезки концов, ножниц для обрезки кромок, ножниц продольной резки и делительных ножниц с ножницами для отбора проб. Измерение необходимой длины листа перед порезкой раската на мерные длины производят с помощью энкодера (измерительных валиков, расположенных со стороны входа и со стороны выхода делительных ножниц). После разрезки раската на листы заданной ширины и длины листы визуально осматриваются, взвешиваются, маркируются, пакетируются и мостовыми кранами укладываются на складе готовой продукции. Склад готовой продукции оборудован кранами и железнодорожным путем. Организация склада готовых листов будет произведена в соответствии с требованиями заказчиков. 1.3 Конструкция основного и вспомогательного оборудования участка рабочей клети Схема главной линии клети кварто показана на рисунке 3.  1 - электродвигатели мощностью 2 × 12 000 кВт, 2 - моторная муфта, 3 - шпиндельное устройство с универсальными шарнирами трения скольжения, 4 - рабочая четырехвалковая клеть Рисунок 3 - Схема главной линии рабочей клети кварто Основное оборудование - это главная линия рабочей клети, которая делится на три группы: 1 Главный привод рабочей клети - включает в себя два двигателя. Двигатели являются индивидуальными приводами рабочих валков. 2 Передаточные механизмы рабочей клети - предназначены для передачи крутящего момента от главных двигателей к рабочим валкам. 3 Рабочая клеть кварто - предназначена для получения требуемого сортамента в процессе пластической деформации. Краткая характеристика основного оборудования приведена в таблицах 4 и 5. Таблица 4 - Характеристика элементов главной линии прокатной клети кварто

Таблица 5 - Общая техническая характеристика клети кварто

Продолжение таблицы 5

Продолжение таблицы 5

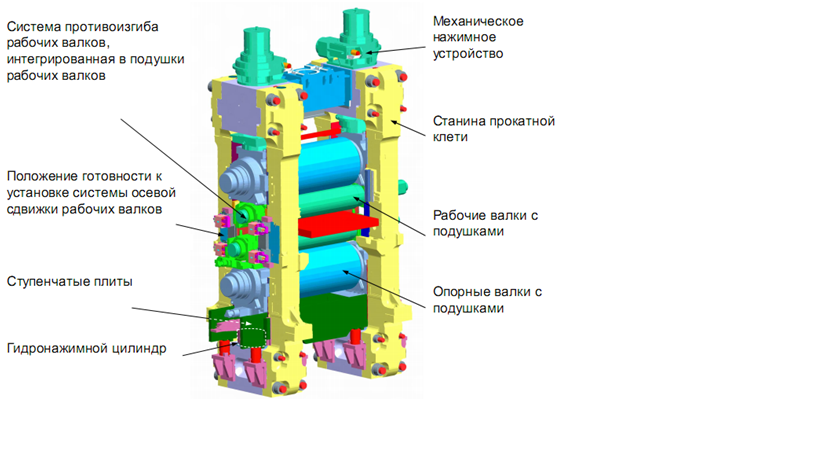

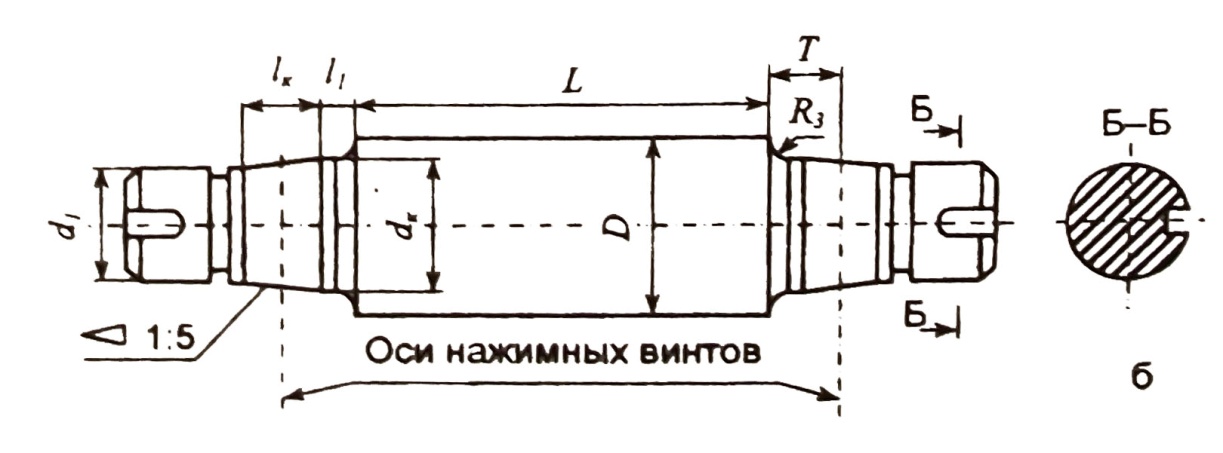

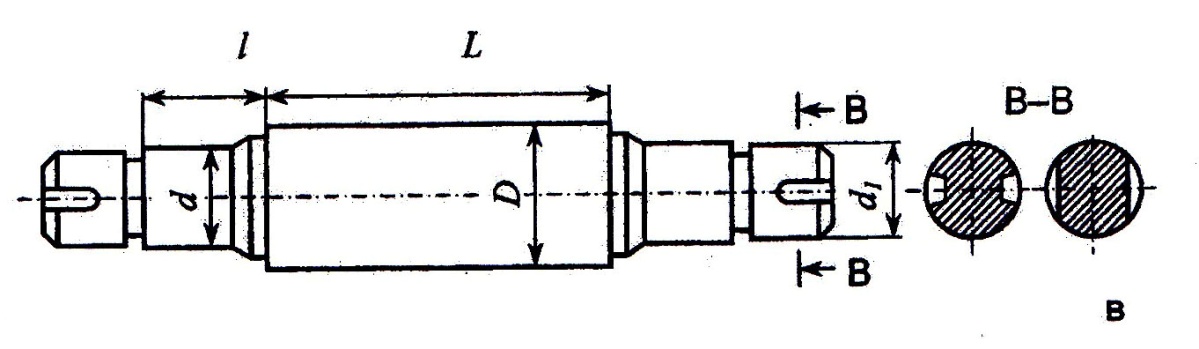

Схема рабочей клети кварто показана на рисунке 4. Режим работы четырехвалковой клети - реверсивный. Приводные рабочие валки клети имеют индивидуальный привод от двух главных электродвигателей. Электродвигатель осуществляет выработку крутящего момента. Далее с помощью шпиндельного устройства крутящие моменты передаются на рабочие валки. В рабочих валках осуществляется пластическая деформация металла слябной заготовки до толщины заданных размеров. Опорные валки принимают на себя все усилия прокатки и являются опорой для рабочих валков. Они воспринимают усилия прокатки по длине бочки валка и передают их по обеим сторонам через подушки вверх к механическому нажимному устройству, а также вниз к гидронажимному устройству. Механическое нажимное устройство включает в себя нажимной винт с нажимной гайкой и нажимным стаканом. Оно приводится в действие сервоприводом, состоящим из двигателя трехфазного тока и червячного редуктора. Каждая подушка верхнего опорного валка оснащена индивидуальным механическим нажимным устройством.  Рисунок 4 - Схема рабочей клети кварто На прокатной клети крепится все вспомогательное оборудование. Клеть принимает на себя все усилия, возникающие при прокатке. Проемы прокатных станин играют роль направляющих для подушек рабочих и опорных валков. Контактные поверхности станин, подвергающиеся повышенному износу, оснащены плитами из композиционной стали. Технические характеристики вспомогательного оборудования стана 5000 взяты из учебных пособий SMS Siemag, нормативной документации и представлены в таблице 10. 1.4 Рабочий инструмент прокатной клети Принятый режим обжатий заготовки, необходимое качество проката, стойкость валков в значительной мере зависят от материала, из которого изготовлены валки. Основанием для выбора материала является назначение стана и условия эксплуатации валков. Материал, из которого изготовлены валки, должен обеспечить их прочность и износостойкость. Износ валков зависит от их твердости. Твердость снижает вязкость , что отражается на снижении прочности валков. В каждом конкретном случае в зависимости от назначения стана и условий эксплуатации валки делают из материала, обладающего свойством, являющимся в данном случае основным. В нашем случае конструкция рабочего и опорного валков имеет следующий вид (рисунок 3, 4)  Рисунок 5 - Конструкция опорного валка  Рисунок 6 – Конструкция рабочего валка Выбираем материал валков - сталь марки Рабочие валки - индефинитный чугун ЛПХНМд-71(И) Опорные валки - 45Х5МФ Размеры прокатных валков Рабочие валки: Максимальный диаметр валков D p=1210мм Минимальный диаметр валков D p min=1110 мм Длина бочки валка Lp =5300 мм Диаметр шейки валка Dшр=749 мм Длина шейки валка Lшp=1153мм Опорные валки: Максимальный диаметр валков Do=2300 мм Минимальный диаметр валков Do min=2100 мм Длина бочки валка Lo=4950 мм Диаметр шейки валка Dшо=1650 мм Длина шейки валка Lшо=1513 мм Для прокатных станов различного назначения практикой установлено отношение L/D, которое определяет прочность валков при величине их упругой деформации, обеспечивающей требуемую точность изготовления проката. Для клетей «КВАРТО» установлены следующие соотношения, которые в нашем случае выполняются: Lp /Dp= 5300 / 1210 = 4,380; 2 < 4,380< 5 Lоп/Dоп = 4950/2300 = 2,152; 0,9<2,152<2,5 1.5 Возможные дефекты и виды брака готовой продукции Качество готовой продукции закладывается на всех стадиях производства горячекатаного листа: при выплавке и внепечной обработке стали, непрерывной разливке и последующем нагреве слябов под прокатку, а также собственно при горячей прокатке. В связи с этим дефекты горячекатаного листа в зависимости от природы их происхождения подразделяются на сталеплавильные и прокатные. К дефектам сталеплавильного происхождения относятся те, которые образуются при выплавке, разливке и затвердевании непрерывнолитых слябов, к прокатным дефектам те, которые сформировались во время прокатного передела. В свою очередь прокатные дефекты подразделяются на поверхностные дефекты и дефекты формы и размеров горячекатаного проката. Наиболее часто встречающиеся дефекты листового проката представлены в таблице 6. Таблица 6 - Основные дефекты листового проката

Продолжение таблицы 6

Продолжение таблицы 6

Продолжение таблицы 6

Продолжение таблицы 6

2 Расчетная часть В таблице 7 представлены исходные данные для расчета на статистическую прочность прокатных валков, модуль жесткости валовой системы. Таблица 7 – Исходные данные

2.1 Причины поломки рабочих валков Валок любого химического состава и структуры изготовленный по самым совершенным технологическим процессам, быстро изнашивается или ломается (в буртах, шейках или бочке), если в процессе эксплуатации допущены различного рода нарушения. И, наоборот, правильная и рациональная эксплуатация валков, отвечающая конкретным требованиям прокатки и калибровки, является наиболее важным средством, способствующим увеличению их срока службы. Наблюдения показали, что поломка большинства прокатных валков вызывается различными конструктивными недостатками, неправильной установкой и настройкой валков, чрезмерной выработкой калибров и подшипников, а также при задаче полосы на бурт, перегреве или внезапном охлаждении разогретых валков. Также причинами, вызывающими поломку валков являются прокатка металла на сильно переточенных валках, прокатка застуженного металла (имеющего высокое сопротивление деформированию), чрезмерные обжатия (превышающие сопротивление материала пределу изгиба), нарушения скоростного режима прокатки и настройки валков. Из практики известно, что поломка может произойти по трефу, шейке или бочке валка. Излом бочки валка бывает прямым и косым. Прямой излом бочки возможен при нарушениях термического режима службы валков, перегреве бочки вследствие недостаточного охлаждения водой, быстром разогреве холодных валков, значительном местном перегреве. Например, при поломке муфты валок останавливается и перегревается за счет тепла оставшегося в калибре раската. При этом в теле валка возникают значительные напряжения, приводящие к поломке. Иногда, допустив некоторый перегрев бочки, сразу дают сильное охлаждение — валок лопается, часто даже на холостом ходу. Неровные и косо направленные изломы бочки и шеек (рис. 7,а) могут возникать вследствие динамических ударов. Такие изломы получаются при: а) неправильной укладке валков, например при значительном перекосе их в соседних клетях, когда валки испытывают неравномерные изгибы; б) неудовлетворительном качестве валкового металла; в) сосредоточенных динамических нагрузках, которые вызывают скалывающие напряжения. Следует отметить, что излом от перегрева (обычно ровный) проходит почти строго посередине бочки перпендикулярно оси валка. Характер излома от перегрева и преувеличенных обжатий одинаков; их различают по цвету и температуре в сечении излома. В первом случае цвет сечения излома горячего валка голубоватый, во втором голубоватый цвет отсутствует и температура в изломе бочки валка сравнительно низкая. При перегреве шейка скручивается и ломается по сечению тела, как показано на рисунке 7б. Следует подчеркнуть, что излом шейки валка никогда не бывает ровным, подобно излому бочки. Нередко поломка валка происходит в результате «усталости» металла. Излом от усталости металла может произойти как по шейке, так и по бочке валка. Усталостью металлов называется процесс, происходящий в них при многократном приложении нагрузки и в известных условиях (внешние надрезы, неоднородность 45 структуры, состояние поверхности) приводящий к внезапному (хрупкому) разрушению. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||