Курсовой проект. Курсовой проект По дисциплине Техническое обслуживание, ремонт, восстановление деталей машин и технологического оборудования по производству и переработки продукции растениеводства

Скачать 378 Kb. Скачать 378 Kb.

|

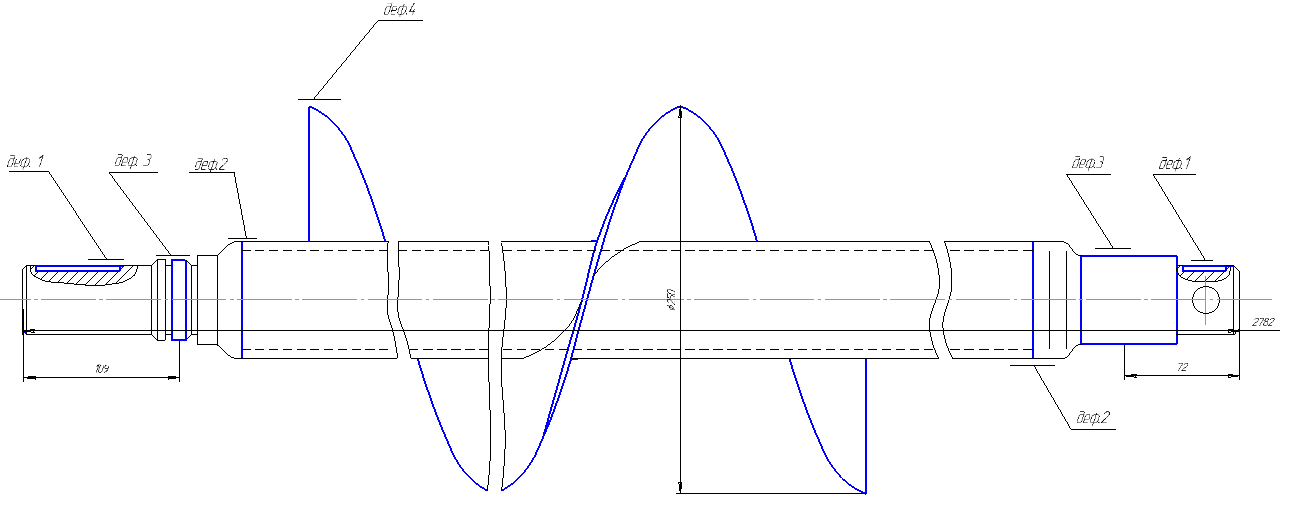

2. Выбор рационального способа восстановления деталиДля дефектов, рассматриваемых в данном курсовом проекте, существуют различные способы ремонта. Рассмотрим наиболее распространенные из них Наплавка в среде углекислого газа. Сварку и наплавку в среде защитных газов широко используют в ремонтном производстве. Однако высокая стоимость инертных газов ограничивается только сваркой Наплавка в среде СО2 постепенно вытесняет вибродуговую наплавку и частично наплавку под слоем флюса. Этот процесс обладает производительностью на 25...30% выше, чем наплавка под слоем флюса, легко механизируется и автоматизируется. Отпадает необходимость удаления шлака. Уменьшение зоны термического влияния позволяет восстанавливать детали малого диаметра (практически начиная с 10 мм). Повышение скорости наплавки снижает потери металла на угар, разбрызгивание, уменьшает глубину проплавления и несколько улучшает прочностные свойства наплавленного металла, Наплавкой восстанавливают детали из среднеуглеродистых сталей 25, 30, 40, 45Х и др. При использовании сварочных проволок Св-08Г2 твердость металла НВ 220...250, а Нп-ЗОХГСА — НВ 250... 290. Чтобы получить более высокую твердость, необходимо провести цементацию, закалку ТВЧ или наплавку порошковыми проволоками. К недостаткам данного способа относят: довольно большие потери электродного материала (8...12%), снижение усталостной прочности восстанавливаемых деталей на 10...50%. Для устранения каждого дефекта детали должен быть выбран рациональный способ, т.е. технически обоснованный и экономически целесообразный. Метод ремонта деталей под номинальный размер. При этом методе восстанавливают размеры деталей, точность и шероховатость обработки поверхности до первоначальных. Эта цель достигается следующими способами. Наращивание изношенных участков и их последующая обработка до номинального размера. Постановка добавочных ремонтных деталей, например постановка в отверстия и на валы втулок. При постановке добавочных стальных втулок толщина их стенок должна быть 2—2,5 мм при диаметре 20—30 мм и 3—4,5 мм при диаметре 80—120 мм. Шероховатость внутренней поверхности втулки должна лежать в пределах 6—8-го классов. Вибродуговая наплавка — разновидность дуговой наплавки металлическим электродом. Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность. К наплавляемой поверхности детали, которая вращается в центрах токарного станка, роликами подающего механизма из кассеты через вибрирующий мундштук подается электродная проволока. Из-за колебаний мундштука, вызываемых эксцентриковым механизмом, проволока периодически прикасается к поверхности детали и расплавляется под действием импульсных электрических разрядов, поступающих от генератора. Под действием вибратора мундштук вместе с проволокой вибрирует с частотой 50Гц и амплитудой колебания до 4 мм (практически 1,8-3,2 мм). Вибрация электрода во время наплавки обеспечивает стабильность процесса за счет частых возбуждений дуговых разрядов и способствует подаче электродной проволоки небольшими порциями, что обеспечивает лучшее формирование наплавленных валиков. Качество соединения наплавленного металла с основным зависит от нескольких факторов. Основными из них являются полярность тока, шаг наплавки (подача суппорта станка на один оборот детали), угол подвода электрода к детали, качество очистки и подготовки поверхности, подлежащей наплавлению, толщина слоя наплавки и др. Вибродуговая наплавка под слоем флюса имеет ряд преимуществ: дает возможность наплавлять металл только на изношенную часть, что уменьшает трудоемкость последующей механической обработки; получать наплавленный слой без пор и трещин; деформация детали минимальная и не превышает полей допусков посадочных мест; минимальная зона термического влияния. Недостатком вибродуговой наплавки является уменьшение до 40 % сопротивления усталости наплавленных деталей. Этот показатель можно улучшить термообработкой. Контактная приварка ленты и проволоки. Суть процесса восстановления контактной приваркой состоит в приваривании мощными импульсами тока к поверхности деталей стальной ленты, порошка или проволоки. Для уменьшения нагрева детали и улучшения закалки привариваемого слоя в зону сварки подают охлаждающую жидкость. Способ восстановления деталей контактным электроимпульсным покрытием широко применяют для восстановления посадочных мест под подшипники в корпусных деталях и валах, а также резьбовых частей валов. Для восстановления и упрочнения деталей перспективной является приварка к изношенным поверхностям порошковых твердых сплавов. При контактной сварке металл прогревается на малую глубину, что обеспечивает неизменность его химического состава и отпадает необходимость в применении флюсов и защитных газов. Выбор материала ленты осуществляется в зависимости от потребной твёрдости восстановленной поверхности. Рациональный способ восстановления детали определяют, пользуясь критериями: технологическим (применимости), техническим (долговечности) и технико-экономическим (обобщающим). Технологический критерий (критерий применимости) учитывает, с одной стороны, особенности восстановления определенной поверхности конкретной детали и, с другой — технологические возможности соответствующих способа. Он не оценивается количественно и относится к категории качественных. Поэтому его применяют интуитивно с учетом накопленного опыта применения тех или иных способов. Так, автоматическая наплавка под флюсом сопровождается сильным разогревом деталей и их глубоким проплавлением. Ее рекомендуют при ремонте крупногабаритных деталей с диаметром более 50 мм. Для восстановления деталей малых размеров служит вибродуговая наплавка. Однако необходимо учитывать значительное снижение их усталостной прочности. Малый разогрев деталей наблюдается при восстановлении деталей электрометаллизацией, а также в случае применения клеевых соединений. Но электрометаллизационные покрытия не пригодны для деталей, испытывающих ударные нагрузки, а полимерные материалы обладают сравнительно невысокой теплопроводностью при значительном коэффициенте линейного расширения. Покрытия, получаемые электролитическим хромированием, характеризуются высокой износостойкостью в абразивной среде, но их толщина ограничена (до 0,3 мм). Если последняя превысит указанное значение, то хром будет отслаиваться вследствие значительных внутренних напряжений. Анализ конструктивных особенностей и условий эксплуатации деталей, их износов, а также технологических возможностей известных способов ремонта позволяет выбрать необходимый из них. С помощью технологического критерия можно выявить лишь перечень возможных для данной детали способов восстановления. Решение, принятое на его основе, следует считать предварительным. По отдельным поверхностям типовых детали существуют десятки технологически приемлемых способов восстановления, различающихся между собой уровнем обеспечения надежности или стоимостью. Принимаем предварительно для восстановления внутренних цилиндрических поверхностей (деф. 4) следующие способы восстановления: наплавка под слоем флюса, наплавка в среде углекислого газа, дополнительной ремонтной детали. Технический критерий(долговечности) оценивает каждый способ (выбранный по технологическому признаку) устранения дефектов детали с точки зрения восстановления свойств поверхностей, т.е. обеспечения работоспособности за счет достаточной твердости, износостойкости и сцепляемости покрытия восстановленной детали. Для каждого из выбранных нескольких способов восстановления определяем комплексную качественную оценку по значению коэффициента долговечности Коэффициент долговечности определяется как функция: Ки - коэффициент износостойкости, Кв - коэффициент выносливости, Ксц - коэффициент сцепляемости. Кп - поправочный коэффициент, учитывающий фактическую работоспособность восстановленной детали в условиях эксплуатации, Кп=0,8...0,9 (принимаем Кп=0,9). По физическому смыслу коэффициент долговечности пропорционален сроку службы детали в эксплуатации, и, следовательно, рациональным по этому критерию будет способ, у которого Кд =max. Выбрав несколько способов устранения дефектов, которые обеспечивают необходимые твердость, износостойкость, выносливость и другие показатели, окончательное решение о его целесообразности принимаем по технико-экономическому критерию. Технико-экономический критерий. Он связывает стоимость восстановления детали с ее долговечностью после устранения дефектов. Условие технико-экономической эффективности способа восстановления детали предложено проф. В.И. Казарцевым: СВ КДСН или СВ / КД СН, где СВ – стоимость восстановления детали, руб.; СН – стоимость новой детали, руб. Т.к. стоимость новой детали неизвестна, то критерий оцениваем по формуле проф. В.А. Шадричева КТ = СВ / КД, где КТ–коэффициент технико-экономической эффективности (табл.4); СВ – себестоимость восстановления 1 м2 изношенной поверхности детали, руб./м2 по [1, табл. 53]. Эффективным считается способ, у которого КТ min Вибродуговая наплавка: Кт =10 / 0,62 = 16,12. Наплавка в среде СО2: Кт =8 / 0,85= 9,41. Контактная приварка ленты: Кт =7,5/ 0,8= 9,37. Способ ДРД: Кт =6,0/ 0,8= 7,5. Эффективным является способ, у которого Кт=min. Данные по характеристикам выбранных способов восстановления и результаты расчетов заносим в таблицу 4. Таблица 1 - Характеристика способов восстановления дефектов детали.  Самый низкий коэффициент технико-экономической эффективности имеет контактная приварка лента. Данный способ восстановления не требует дорогостоящего оборудования, производителен и менее дорогостоящ чем остальные проанализированные способы. Окончательно для устранения дефекта 5 принимаем контактную приварку ленты. Наиболее приемлемым для устранения дефекта 1 принимаем установку дополнительной ремонтной детали. По технологическому критерию для дефекта 1, как основной способ, принимаем сварку проволокой СВ-08. Данный способ не требует предварительного нагрева детали. В результате этого достигается значительное уменьшение тепловложения в деталь, сужая зону структурных превращений в основном металле.В качестве допускаемого способа устранения дефекта принимаем следующий: заварить трещины газопламенной сваркой с последующей шлифовкой. По технологическому критерию для дефекта 2 как основной способ восстановления принимаем правление винтовой ленты. В качестве допускаемого способа устранения дефекта принимаем тот же метод. Дефект 3 устраняют фрезерование нового шпоночного паза, смещенного на угол 180. Допускаемый способ устранения дефекта предусматривает наплавкой проволоки. Дефект 4 устраняем заменой цапфы. Технический критерий оценивает каждый способ (выбранный по технологическому признаку) устранения дефектов детали с точки зрения восстановления (иногда и улучшения) свойств поверхностей, т.е. обеспечения работоспособности за счет достаточной твердости, износостойкости и сцепляемости покрытия восстанавливаемой детали. Для каждого выбранного способа дается комплексная, качественная оценка по значению коэффициента долговечности КД, определяемому по формуле: КД = КiКВКСКП, где Кi, КВ, и КС – коэффициенты износостойкости, выносливости и сцепляемой покрытий по [1, табл. 53]; КП – поправочный коэффициент, учитывающий фактическую работо способность восстановленной детали в условиях эксплуатации, КП = 0,8…0,9 по [1, стр. 133]. Для восстановления путем наплавки: КД ==0,87. Окончательное решение о целесообразности выбранных способов восстановления дефектов принимаем по технико-экономическому критерию. Он связывает стоимость восстановления детали с ее долговечностью после устранения дефектов 3. Разработка ремонтного чертежа детали. Техническое состояние деталей оценивают по техническим условиям на ремонт. Контролируемые дефекты: не допускаются трещины в сварных швах; изгиб ленты шнека; износ шпоночного паза по ширине более 8,036 мм и более 8,10 мм; износ цапфы;  Рис.3. Ремонтный чертеж детали шнек При обнаружении выбраковочных показателей дальнейший технический осмотр детали прекращают, и деталь признают негодной. Годные детали должны обладать ресурсами дальнейшей работы без замены. Видимые дефекты обнаруживаются визуально. Для обнаружения невидимых трещин используют физические методы контроля: метод магнитной дефектации, капиллярный метод, ультразвуковой метод. Метод магнитной дефектации используется при дефектации деталей из ферромагнитных деталей для выявления дефектов в виде нарушений сплошности материала. Основан на явлении возникновения магнитного поля рассеивания в зоне дефекта. Капиллярный метод основан на способности некоторых жидкостей с хорошей смачиваемостью протекать в мельчайшие трещины. К этим методам относят: люминесцентная и цветная дефектация, применяемые для выявления трещин в деталях, изготавливаемых из магнитных материалов. Ультразвуковой метод использует способность ультразвуковых колебаний распространяться в виде направленных пучков и испытывать значительные отражения валовых сопротивлений. Способ применяют при выявлении дефектов, расположенных внутри детали. Для выявления дефектов шнека воспользуемся тремя методами: внешний осмотр, метод измерения размеров с помощью микрометра и калибр-пробки. Измерительное оборудование и инструмент предназначены для измерения линейных и угловых величин. Их подразделяют на меры, калибры и универсальные измерительные средства. Измерительные средства выбираются из справочной литературы [3]. В зависимости от того, насколько верно и оптимально подобран измерительный инструмент, применяемый в процессе дефектации, можно судить о качестве и эффективности самого процесса дефектации. Для определения дефектов, указанных в задании применяем следующие инструменты: микрометр МК 50-1 и МК-2 ГОСТ 14811 – 69; пробка 8133-00810Д и пробка 8133-00806Д ГОСТ 14823-69 . |