Багдалов курсовая. Курсовой проект по мдк 02. 02 Основы проектирования технологических процессов

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

Раздел 4 Технологический процесс сборки и сварки4.1 Разработка технологического процессаВ данном случаи целесообразно разделить процесс производства расширителя на отдельные подпроцессы (процессы изготовления отдельных узлов), что даст возможность выполнить процессы одновременно. После чего конечные процессы объединить в один. Изготовление обечайки Доставить трубы, листовой прокат, днища и кронштейны на место сборки; Править листовой прокат на листоправильных вальцах; Очистить металл от грязи, ржавчины и окалины дробеструйной обработкой; Передать листовой прокат на слесарный участок; Разметить листовой прокат; Вырезать заготовки; Зачистить кромки под сварку; Передать заготовки на участок вальцевания; Произвести предварительное подгибание кромок листовых заготовок; Свальцевать обечайку диаметром 1000 мм; Передать заготовку обечайки на участок сборки и сварки продольного шва; Установить заготовку на установке; Выполнить сварку продольного шва; Передать обечайку на слесарный участок; Срезать выводные планки и зачистить шов; Разметить отверстие в обечайке; Вырезать отверстие по разметке. Изготовление патрубков Подать трубу диаметром 219 мм и листовой прокат на слесарный участок; Разметить трубы и фланцы; Разметить трубу по разметке и вырезать фланцы; Зачистить стыки; Вставить полученные заготовки в кондуктор; Выполнить сварку трубы механизированной сварки в ЗГ; Передать готовую трубу на сборочный участок. Изготовление расширителя Передать днища на слесарный участок; Разметить отверстия в днище; Установить днище в манипулятор и вставить патрубок в отверстие; Приварить патрубок к днищу; Доставить обечайку и днища на участок сборки расширителя; Установить заготовку в установку для сборки, сделать прихватки; Передать заготовку на установку для сварки; Выполнить сварку кольцевых швов; Передать заготовку на установку вваривания патрубков и кронштейнов; Вставить заготовки в кондуктор; Приварить патрубки и кронштейны; Контролировать герметичность сварных швов давлением большим в 1,5 раза от номинального. ЗаключениеВ курсовом проекте разработана технология сборки и сварки расширителя для преобразования парогазовой смеси. При этом проанализирован основной материал с точки зрения свариваемости и соответствия его механических характеристик предъявляемым требованиям. Выбран способ сварки, подобраны сварочные материалы и рассчитаны режимы сварки. Подобрано сварочное оборудование, а также разработано вспомогательное оборудование и рассчитаны приспособления для сварки. Список используемой литературыПБ03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных. – Введ. 2003-01-01. – М.: ИПК изд-во стандартов, 2003. – 27 с. : ил. ГОСТ Р 52630-2006 Сосуды и аппараты стальные сварные. Общие технические условия. – Введ.2006-01-01. – М.: ИПК изд-во стандартов, 2006. ГОСТ 1050-88. Сталь качественная и высококачественная. Сортовой и фасонный прокат, калиброванная сталь. – Введ. 1991-01-01. – М.: ИПК изд-во стандартов, 1996. – I, 27 с. : ил. ГОСТ 2246-70 "Проволока стальная сварочная. Технические условия". – Введ.1970-01-01. [Электронный ресурс]. - Режим доступа: http://docs.cntd.ru/document/1200005429 СТО 00220256-005-2005 швы стыковых, угловых и тавровых соединений сосудов и аппаратов работающих под давлением. Методика ультразвукового контроля. – Введ. 2005-01-01. – М.: ИПК изд-во стандартов, 2005. Николаев, Г. А. Сварка в машиностроение: справочник в 4-х томах./ редкол.: Г.А. Николаев [и др.] — М.: Машиностроение, 1978-79с. Кононенко, В. Я. Сварка в среде защитных газов плавящимся и неплавящимся электродом: учеб. пособие / В. Я. Кононенко – Киев: ТОВ «Ника-Принт», 2007. – 266 с. Потапьевский, А.Г. Сварка в защитных газах плавящимся электродом: учеб. пособие / А.Г. Потапьевский – М.: «Машиностроение», 1974. – 240 с.. Дедюх, Р.И. Расчет режимов дуговой сварки сталей. Методические указания: учеб. пособие / Р. И. Дедюх. Томск, ТПУ, 1984.—14 с. Севбо, П. И. Конструирование и расчет механического сварочного оборудования: учеб. пособие /П. И. Севбо-Киев, Наук.думка, 1978.-400с., РД 26-18-8-89 Сварные соединения приварки люков, штуцеров и муфт. Основные типы, конструктивные типы и размеры. Введ. 01-01-1990. -[Электронный ресурс]. - Режим доступа: http://docs.cntd.ru/document/1200062971 ГОСТ 16037-80 Соединения сварные стальных трубопроводов, – – Введ. 1980-07-01. [Электронный ресурс]. - Режим доступа: http://docs.cntd.ru/document/1200004932 Таубер, Б.А. Сборочно-сварочные приспособления и механизмы./ Б.А. Таубер – М.: ГНТИМЛ, 1951. – 416 с., ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые – Введ.1991-01-01. – М.: ИПК изд-во стандартов, 1996. Грачева, М.А.Экономика, организация и планирование сварочного производства: учебное пособие. / М.А. Грачева. — М.: Машиностроение, 1984.—368с.. Зубченко, А. С. Марочник сталей и сплавов: ечеб. пособие / А. С. Зубченко. - М.: Машиностроение, 2003. Красовский, А.И. Основы проектирования сварочных цехов: Учебник для вузов по специальности «Оборудование и технология сварочного производства»/ А.И. Красовский - М.: Машиностроение, 1980. – 319 с., Охрана труда в машиностроении : учеб. / под ред. Е.Я. Юдина. - М.: Машиностроение, 1983. -432 с.. Охрана труда в машиностроении : учеб. / под ред. Е.Я. Юдина. - М.: Машиностроение, 1983. -432 с. ПРИЛОЖЕНИЕ 1 ОПЕРАЦИОННАЯ КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ СВАРНОГО СОЕДИНЕНИЯ КСС№1 Операция сварочная : обечайка поз. 2- днище поз1.

Сварочное оборудование Универсальная установка У-417 для сварки продольных и кольцевых швов цилиндрических изделий. Метод подготовки и очистки Все местные неровности кромок до сборки удалить с помощью абразивного круга или напильника Требования к прихватке 4 штуки по 25 мм через 250 мм, выполненные МП Защита сварочной ванны/защита корня шва Флюс АН – 26С ГОСТ 9087- 81

Требования к технологии сборки-сварки: 1. Очистка. Обработку кромок под сварку производят механическим способом или термической резкой. Кромки и прилегающие к ней поверхности должны быть зачищены с двух сторон на ширину не менее 20 мм. Зачистку следует производить до полного удаления ржавчины, грата и брызг после термической резки, краски, масел и других загрязнений. При подготовке кромок для автоматической сварки под флюсом зачистка производится с каждой стороны стыка на расстояние не менее 100 мм (в зависимости от толщины металла и ширины полосы, покрываемой флюсом). Неиспользованные во время дуговой сварки под флюсом гранулы флюса могут быть повторно применены при условии, если в зоне, покрытой флюсом, не было масла, ржавчины, отслоившейся окалины и других загрязнений или имеется надлежащее оборудование для очистки флюса и технический контроль за тем, чтобы повторно используемый флюс не уступал по качеству новому. Зачистку кромок производят механическим способом (стальной щеткой из нержавеющей стали, абразивным кругом и др.). Обезжиривание свариваемых кромок производят ацетоном и другими растворителями протирочным материалом из хлопчатобумажной ткани, не оставляющей ворса. На углеродистых и низколегированных сталях допускается удаление масел газопламенными горелками (без применения растворителей), при этом ширина газопламенной обработки обезжиривания должна быть не менее 100 мм. С целью предотвращения коррозии или повторного загрязнения необходимо, чтобы зачистка свариваемых кромок, сборка и сварка производилась без значительных разрывов во времени. При обнаружении коррозии или загрязнения кромок собранного изделия необходимо провести повторную зачистку. 2. Подготовка и сборка. Очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности на ширину не менее 10 мм. При температуре воздуха нижеплюс50 или при наличии влаги произвести просушку (подогрев) и прилегающих к ним участков путем их нагрева на 500С Сборку свариваемых элементов следует производить в соответствии с технологическим процессом на стеллажах и сборочных стендах с помощью приспособлений, применение которых обеспечивает требуемое взаимное расположение деталей и ограничивает принудительную подгонку, вызывающую местный наклеп и дополнительные напряжения. 3.Сварка. Допускается выполнять сварку стыковых швов без предварительного утонения более толстого элемента, если разность в толщинах соединяемых элементов не превышает 30% от толщины более тонкого элемента, но не более 5 мм; при этом форма шва должна обеспечивать плавный переход от толстого элемента к тонкому. При автоматической и полуавтоматической сварке продольных стыковых соединений начало и конец швов необходимо выводить на технологические планки, которые следует прихватывать или приваривать ручной дуговой сваркой. Требования к контролю качества КСС на шов №1

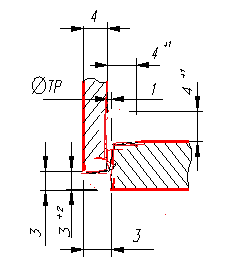

ПРИЛОЖЕНИЕ 2 ОПЕРАЦИОННАЯ КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ СВАРНОГО СОЕДИНЕНИЯ КСС№2 Операция сварочная : обечайка поз2. - патрубок поз 3.

Сварочное оборудованиеПолуавтоматический сварочный аппаратПДГ-505.ИП сварочной дуги ВДУ-504. Метод подготовки и очистки Все местные неровности кромок до сборки удалить с помощью абразивного круга или напильника Требования к прихватке 4 штуки по 25 мм через 40 мм, выполненные МП Защита сварочной ванны/защита корня шва газ аргон высшего сорта по ГОСТ 8050-85 Требования к технологии сборки-сварки: 1. Очистка. Обработку кромок под сварку производят механическим способом или термической резкой. Кромки и прилегающие к ней поверхности должны быть зачищены с двух сторон на ширину не менее 20 мм. Зачистку следует производить до полного удаления ржавчины, грата и брызг после термической резки, краски, масел и других загрязнений. При подготовке кромок для полуавтоматической сварки плавящимся электродом в среде аргона зачистка производится с каждой стороны стыка на расстояние не менее 100 мм (в зависимости от толщины металла и ширины полосы, покрываемой флюсом). Зачистку кромок производят механическим способом (стальной щеткой из нержавеющей стали, абразивным кругом и др.). Обезжиривание свариваемых кромок производят ацетоном и другими растворителями протирочным материалом из хлопчатобумажной ткани, не оставляющей ворса. На углеродистых и низколегированных сталях допускается удаление масел газопламенными горелками (без применения растворителей), при этом ширина газопламенной обработки обезжиривания должна быть не менее 100 мм. С целью предотвращения повторного загрязнения необходимо, чтобы зачистка свариваемых кромок, сборка и сварка производилась без значительных разрывов во времени. При обнаружении загрязнения кромок собранного изделия необходимо провести повторную зачистку. 2. Подготовка и сборка. Очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности на ширину не менее 10 мм. При температуре воздуха нижеплюс50 или при наличии влаги произвести просушку (подогрев) и прилегающих к ним участков путем их нагрева на 500С Сборку свариваемых элементов следует производить в соответствии с технологическим процессом на стеллажах и сборочных стендах с помощью приспособлений, применение которых обеспечивает требуемое взаимное расположение деталей и ограничивает принудительную подгонку, вызывающую местный наклеп и дополнительные напряжения. 3.Сварка. При автоматической и полуавтоматической сварке продольных стыковых соединений начало и конец швов необходимо выводить на технологические планки, которые следует прихватывать или приваривать ручной дуговой сваркой. Требования к контролю качества КСС на шов №2

|