Курсовой проект Привод общего назначения

Скачать 5.7 Mb. Скачать 5.7 Mb.

|

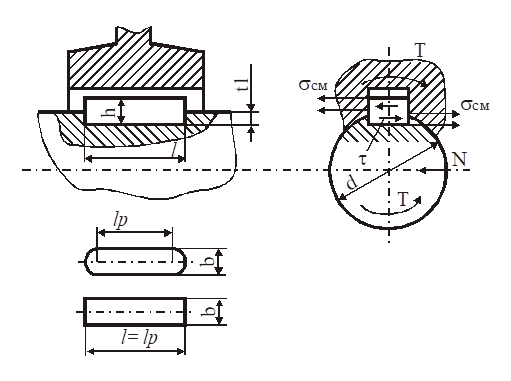

11. Выбор и расчет шпонок11.1. Общие сведенияШпоночные соединения – соединения для закрепления на валах и осях зубчатых колёс, шкивов, звёздочек и других деталей при помощи шпонок и для передачи крутящего момента от вала к ступице насаженной детали и наоборот. Шпонка – деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей. Шпоночные соединения можно разделить на две группы: а) ненапряжённые соединения, осуществляемые при помощи призматических и сегментных шпонок; б) напряжённые соединения, осуществляемые клиновыми, фрикционными и тангенциальными шпонками. Шпонки всех основных типов стандартизованы. Размеры шпонок выбираются в зависимости от диаметра вала по таблицам стандарта. Обычно в соединение ставят по одной шпонке, а при передаче большого крутящего момента ставят две и три шпонки через 180–120°. 11.2. Соединения призматическими шпонкамиОни получили наибольшее распространение. Служат для ненапряжённого соединения вала со ступицей, обеспечивают лёгкий монтаж и демонтаж деталей, сопряжённых с валом, лучшую центровку деталей, сидящих на валу, по сравнению с другими видами шпонок, отличаются простотой конструкции и сравнительно низкой стоимостью. Недостатком призматических шпонок является трудность обеспечения их взаимозаменяемости и необходимость ручной пригонки; они требуют изготовления вала и отверстия в ступице с большой точностью. Пригонкой стремятся обеспечить устойчивое положение шпонки в пазах, так как перекос (выворачивание) шпонки значительно ослабляет соединения. Сегментная шпонка с глубоким пазом в этом отношении обладает преимуществом перед простой призматической шпонкой. Во многих случаях посадка ступицы на вал производится с натягом. Момент передаётся с вала на ступицу боковыми узкими гранями шпонки. При этом на них возникают напряжения смятия см, а в продольном сечении шпонки – напряжения среза (рис. 11.1).  Рис. 11.1. Напряжения в соединении призматическими шпонками Для простоты расчёта допускают, что шпонка врезана в вал на половину своей высоты, напряжения смятия см распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно d / 2, где d – диаметр вала. Рассматривая равновесие вала или ступицы при таких допущениях, получим условия прочности:

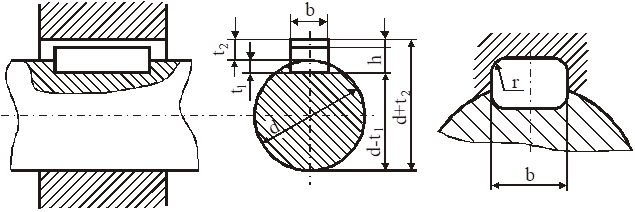

где Т – крутящий момент, Н·мм; l – длина шпонки, мм; h – высота шпонки, мм; b– ширина шпонки, мм; t1 – глубина врезания шпонки в вал. Рабочая длина шпонки со скруглёнными концами равна lр = l – b, с плоскими – lр= l. Пазы на валах под шпонки со скруглёнными концами выполняют пальцевыми фрезами. Пазы на валах для шпонок с плоскими торцами выполняют дисковыми фрезами, что более технологично и создаёт меньшую концентрацию напряжений, чем при выполнении пальцевой фрезой. У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчётах обычно определяют см. Шпонки изготавливают со скруглёнными или плоскими концами. Материал шпонок и выбор допускаемых напряженийВ качестве материала для шпонок рекомендуется применять чистотянутую прутковую сталь с пределом прочности > 500 Н/мм2 (Сталь 45, Сталь 6). Величина допускаемых напряжений зависит от режима работы и прочности материала вала и ступицы. В нормалях машиностроения на редукторы приняты следующие допускаемые напряжения смятия на шпонках из стали 45: [см] = 50–70 Н/мм2 – при непрерывном использовании редукторов с полной нагрузкой; [см] = 130–180 Н/мм2 – при среднем режиме использовании редукторов; [см] = 260 Н/мм2 – при предельных статических нагрузках. Допускаемые напряжения в неподвижных шпоночных соединениях общего машиностроения при спокойной нагрузке рекомендуется принимать: при стальной ступице []см = 100–150 Н/мм2, при чугунной []см = 60–80 Н/мм2. Допускаемое напряжение среза []ср выбирается по материалу шпонок в пределах []ср = 120, 87, 54 Н/мм2. Для ступиц из текстолита и древесно-слоистых пластиков допускаемые напряжения на смятие составляют около 20 Н/мм2.  Рис. 11.2. Шпонки призматические Таблица 11.1 Шпонки призматические (по ГОСТ 23360-78), мм

Примечания: 1. Длины призматических шпонок l выбирают из ряда (по ГОСТ 23360-78) 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200. 2. Примеры обозначения шпонки при b= 16 мм, h= 10 мм, l= 80 мм исполнения А (со скругленными торцами): шпонка 16×10×80 (ГОСТ 23360-78); исполнения В (с плоскими торцами): шпонка В 16×10×80 (ГОСТ 23360-78). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||