Курсовой проект Привод общего назначения

Скачать 5.7 Mb. Скачать 5.7 Mb.

|

10.2. Смазывание подшипников каченияВыбор смазочного материалаДля смазки подшипников качения применяют жидкие масла, пластичные смазки и в особых случаях – твердые смазочные материалы (при температурах 200–400 °С). Наиболее благоприятные условия для работы подшипников обеспечивают жидкие масла. Преимущества их заключаются в меньшем сопротивлении вращению, лучшей способности отводить тепло и очищать подшипник от продуктов износа. Жидкие масла применяют при больших частотах вращения, когда скоростной фактор, т. е. произведение  , где dср – средний диаметр подшипника, мм, n – частота вращения, об/мин. Обычно в этом случае для смазки подшипника выбирается та же марка масла, что и для смазки зубчатых колес. , где dср – средний диаметр подшипника, мм, n – частота вращения, об/мин. Обычно в этом случае для смазки подшипника выбирается та же марка масла, что и для смазки зубчатых колес.Консистентные смазки применяют в том случае, когда скоростной фактор  или когда подшипники располагаются в трудно доступных местах. Опоры с консистентной смазкой длительное время могут работать без замены или добавления смазки и не требуют частого контроля. или когда подшипники располагаются в трудно доступных местах. Опоры с консистентной смазкой длительное время могут работать без замены или добавления смазки и не требуют частого контроля.Основные марки консистентных смазок для подшипников качения приведены в табл. 10.3. При выборе консистентной смазки учитывают рабочую температуру узла и наличие в окружающей среде влаги. Наиболее часто используют солидолы жировые и синтетические. Они водоупорны благодаря нерастворимости кальциевых основ, содержащихся в солидоле, в воде. Применение его ограничивается температурой 50–60 °С, так как при более высоких температурах происходит испарение воды, содержащейся в солидоле (до 3 %), и разложение его на масло и мыло. Солидолы можно использовать при повышенной влажности. Кремнисто-органическую кадмиевую смазку ЦИАТИМ-221 применяют при повышенных температурах (до 150 °С). Она имеет химическую стабильность, благодаря чему успешно работает в агрессивной среде. Нежелательно ее использовать в тяжело нагруженных опорах, так как она отличается слабыми противоизносными свойствами. Натриево-кальциевая смазка 1-13 наиболее часто применяется в опорах, работающих в пределах умеренных скоростей и температур. Литиевые смазки ЦИАТИМ-201, ЦИАТИМ-203 работают в значительном диапазоне температур (таб. 10.3) и могут работать при низких температурах (до –60 °С), обладают водостойкостью. Таблица 10.3 Консистентные смазки

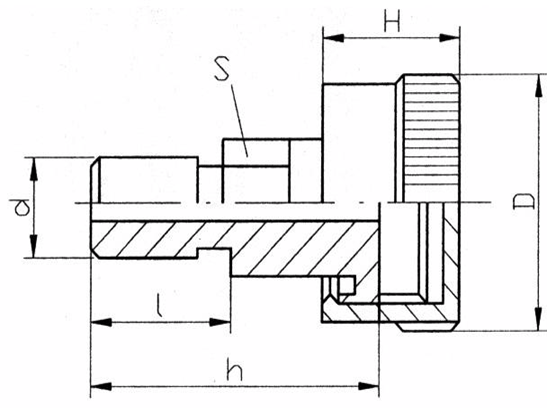

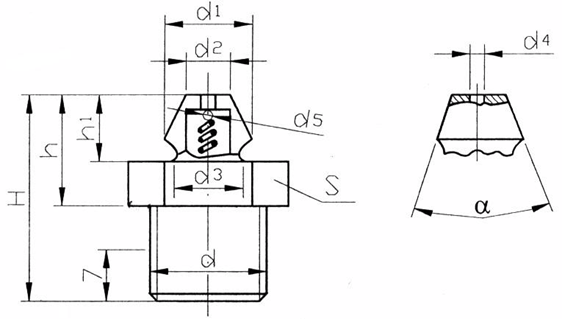

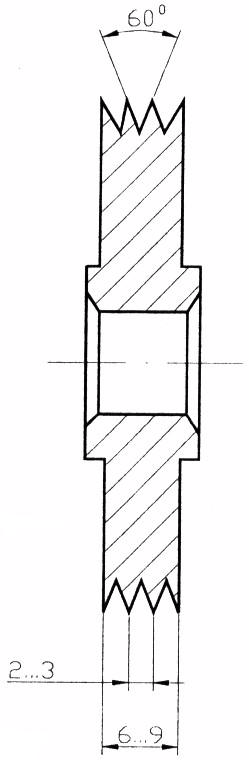

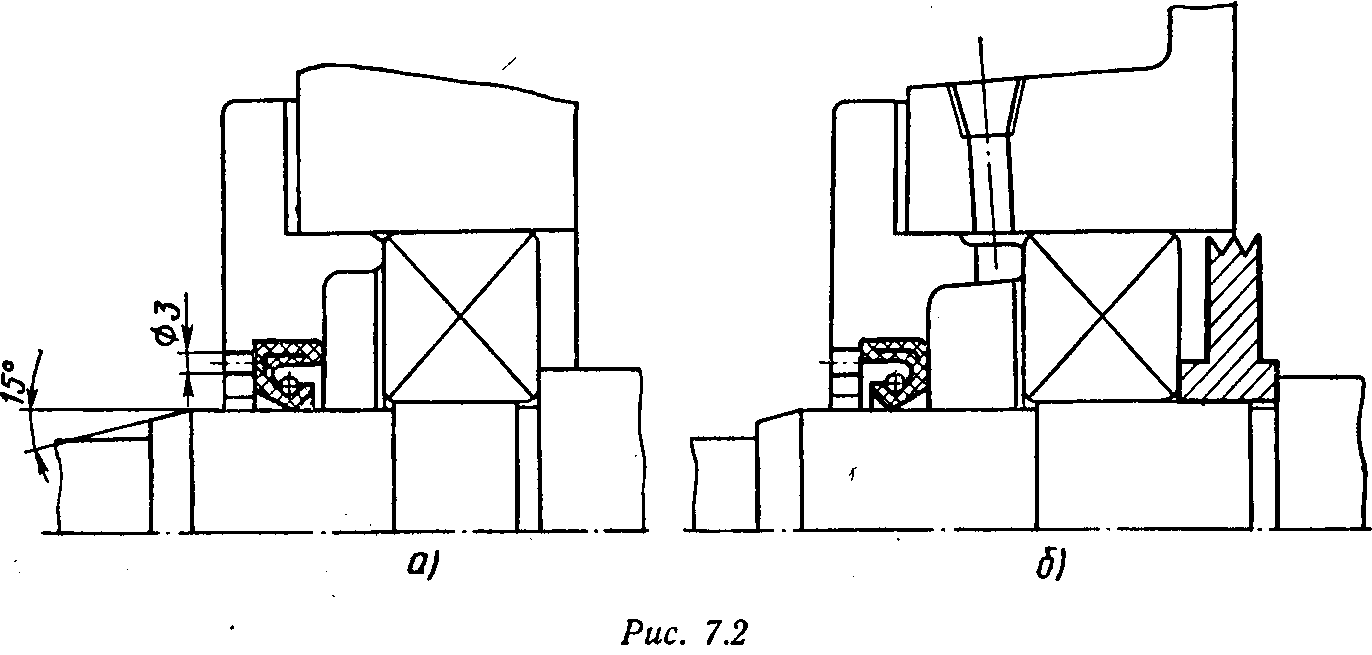

Способы смазывания подшипниковНаиболее распространены следующие способы смазки. При картерной смазке колес при окружной скорости V > 1 м/с подшипники качения смазываются брызгами масла или масляным туманом из общей масляной ванны. Учитывая колебание объема масла в корпусе, минимальный уровень масляной ванны ограничивают центром нижнего тела качения подшипника. Однако в ряде случаев, чтобы обеспечить надежное смазывание зацепления, приходится значительно повышать уровень масла. Нередко в масло погружают быстроходную шестерню или червяк и подшипник быстроходного вала. В этом случае во избежание попадания продуктов износа колес, а также излишнего полива маслом подшипники защищают маслосбрасывающими шайбами (кольцами) (рис. 10.9). Особенно это необходимо, если на быстроходном валу установлены косозубые или шевронные колеса либо червяк, т. е. когда зубья колес или витки червяка гонят масло на подшипник и заливают его, вызывая разогрев последнего. Р  ис. 10.9. Маслозащитное кольцо Для смазки опор валов, далеко расположенных от уровня масляной ванны, применяют различные устройства: так, например, для смазывания подшипника вала от масляной ванны на фланце корпуса в плоскости разъема делают канавки. В эти канавки со стенок крышки корпуса стекает масло и через отверстия в стакане попадает к подшипникам. Иногда для смазывания подшипников вала червячного колеса, а также, когда опоры удалены от направлений потоков смазки, необходимо предусмотреть скребки с лотками, по которым масло подается к подшипникам. Капельную смазку применяют при частоте вращения n > 103 мин–1 для мелких подшипников быстроходных валов. Осуществляют ее индивидуальными дозирующими аппаратами. Норма расхода масла – не более нескольких десятков капель в 1 час. Смазывание подшипников качения пластичными материалами получило широкое распространение в связи с облегчением обслуживания, меньшим расходом смазочных материалов по сравнению с маслами, возможностью одноразового (за весь период эксплуатации) смазывания. Наиболее целесообразно применять эти материалы для подшипников, труднодоступных для повседневного обслуживания, работающих в загрязненной среде. Пластичные смазочные материалы используются при окружной скорости колес Vокр < 1 м/с. Для пластичного смазочного материала в корпусе подшипника предусматривают некоторое свободное пространство – стенки крышек располагают не вплотную к подшипникам. Это пространство первоначально заполняют консистентной смазкой на 2/3 свободного объема. Примерно через каждые 3 месяца добавляют свежий смазочный материал, пользуясь масленками. Периодическую смазку пластичными мазями осуществляют колпачковыми масленками (табл. 10.4) и пресс-масленками под шприц (табл. 10.5). Таблица 10.4 Маслёнка колпачковая

Таблица 10.5 Пресс-масленка прямая

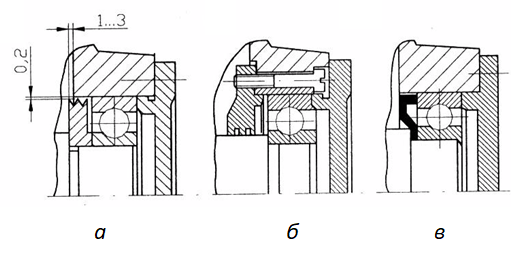

Полость подшипника, смазываемого пластичными смазками, должна быть отделена от внутренней части корпуса уплотнениями. Для этого используют маслозащитные кольца, которые имеют две-три круговые канавки треугольного сечения (рис. 10.10, а).  Рис. 10.10. Уплотнения: а – защитное кольцо; б – проточки; в – торцевое уплотнение Устанавливать их следует так, чтобы они выступали за торец стенки корпуса или стакана на 1–3 мм. Этот участок кольца отбрасывает жидкое масло, остальная цилиндрическая поверхность с проточками удерживает пластическую смазку от вытекания. Уплотнение с помощью проточек надежнее, чем защитное кольцо, удерживает смазку от вытекания; применяют его при окружных скоростях до 5 м/с (рис. 10.10, б). Торцевые уплотнения (рис. 10.10, в) с фасонной металлической шайбой весьма эффективно предохраняют подшипник от вытекания смазки и попадания воды и грязи. Его применяют при работе машины в загрязненной среде при скоростях до 5 м/с. Уплотняющие устройстваПодшипники в целях предохранения их от загрязнения извне и для предотвращения вытекания из них смазочного материала снабжают уплотняющими устройствами. По принципу действия уплотняющие устройства разделяются: - на контактные – манжетные, сальниковые; - бесконтактные – щелевые, лабиринтные, центробежные и комбинированные, сочетающие уплотнения, основанные на двух или более из указанных принципов. При выборе типа уплотнения учитывают вид смазки, окружную скорость вала и характер внешней среды (табл. 10.6). Таблица 10.6 Ориентировочный выбор уплотнений

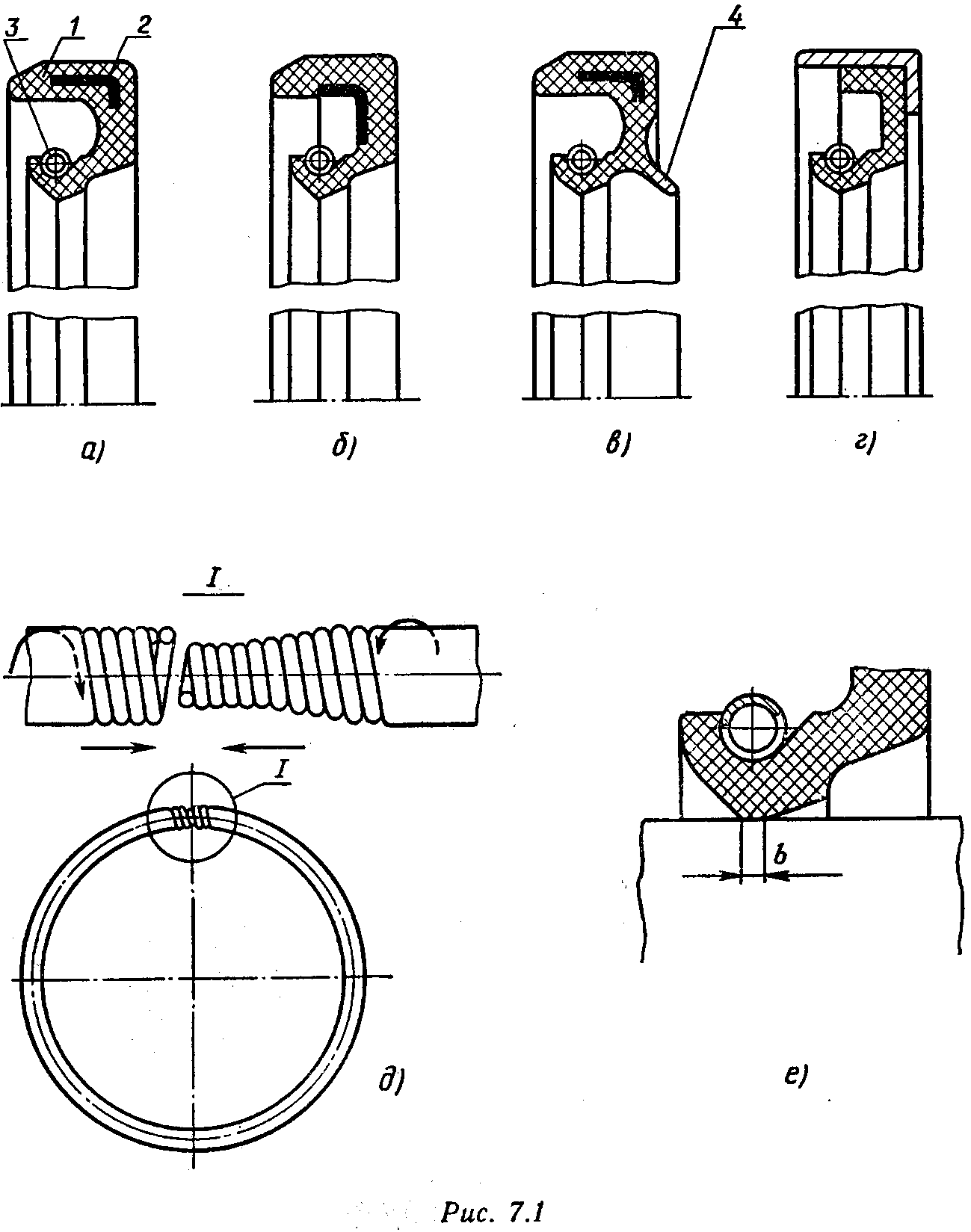

Сальниковое простейшее уплотнение представляет собой кольцо прямоугольного сечения из технического войлока (фетра), выставляемое в кольцевой, обычно трапециевидный паз и поджимаемое к поверхности вала предварительным деформированием или пружиной. Лабиринтные уплотнения являются наиболее совершенными при работе на высоких скоростях, они надежно защищают подшипники от грязи как на жидкой, так и на контактной смазке. Они не имеют изнашивающихся деталей, но детали их должны выполняться с повышенной точностью, поэтому они дороже и сложнее в изготовлении. Манжетные уплотнения широко применяют при жидкой смазке подшипниковых узлов. Манжета (рис. 10.11) состоит из корпуса (1), изготовленного из бензомаслостойкой резины, каркаса (2), представляющего собой стальное кольцо Г-образного сечения, и браслетной пружины (3). Каркас придает корпусу манжеты жесткость. Браслетная пружина стягивает уплотняющую часть манжеты. Благодаря этому образуется рабочая кромка манжеты шириной b = 0,4–0,8 мм (рис. 10.11, е), плотно охватывающая поверхность вала. На рис. 10.11, д отдельно показаны браслетная пружина и способ ее соединения.  Рис. 10.11. Манжетные уплотнения В манжете на рис. 10.11, а каркас находится внутри корпуса, а на рис. 10.11, б – на поверхности. Манжеты, предназначенные для работы в засоренной среде, выполняют с дополнительной рабочей кромкой (4 на рис. 10.11, в), называемой «пыльником». Типы и размеры манжет указаны в ГОСТ 8752-79 или табл. 10.7 Таблица 10.7 Манжеты армированные с пружиной для уплотнения валов

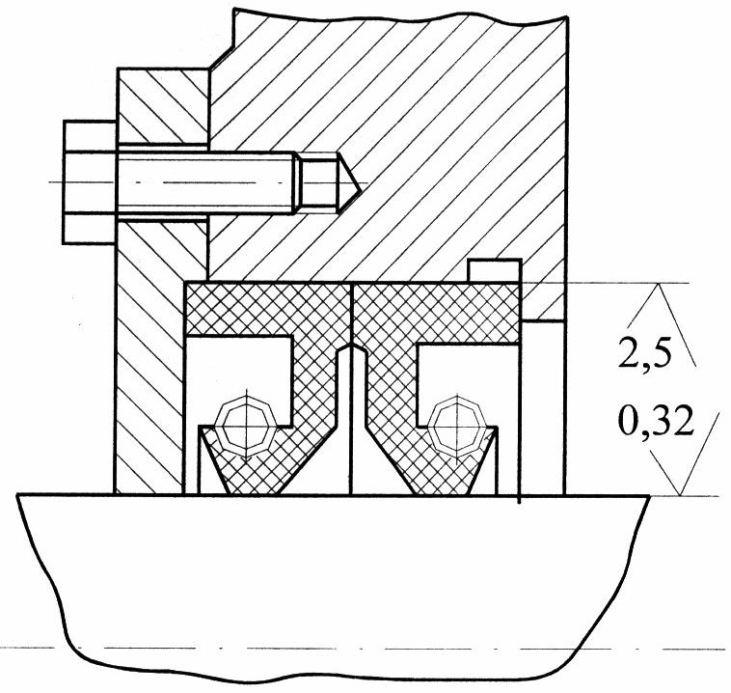

Для предохранения от вытекания смазки манжету обычно устанавливают рабочей кромкой внутрь корпуса (рис. 10.12, а). При таком положении манжеты к ее рабочей кромке обеспечен доступ масла, уменьшающего износ резины.  Рис. 10.12. Установка манжетного уплотнения При использовании густой смазки давление внутри подшипниковой камеры может быть очень высоким. Чтобы не повредить манжету, ее устанавливают в этом случае рабочей кромкой наружу (рис. 10.12, б). Тогда при повышении давления смазка отогнет кромку манжеты и избыток ее вытечет наружу. Поверхность вала под уплотнением выполняют с допуском по h11 с шероховатостью Ra  0,32 мкм, закаленной до твердости HRC 0,32 мкм, закаленной до твердости HRC  50. При большой шероховатости поверхности происходит быстрый износ рабочей кромки манжеты. 50. При большой шероховатости поверхности происходит быстрый износ рабочей кромки манжеты.Отверстие в крышке подшипника под манжету выполняют с допуском по Н8 с шероховатостью Ra = 2,5 мкм. Центрирующий поясок крышки выполняют с допуском по h8. Для выталкивания изношенной манжеты в крышке подшипника иногда предусматривают 2–3 отверстия 3–4 мм (рис. 10.12). При высоком уровне масла (например, в глобоидных червячных редукторах) ставят рядом две манжеты (рис. 10.13)  Рис. 10.13. Сдвоенное манжетное уплотнение | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||