Курсовой проект Привод общего назначения

Скачать 5.7 Mb. Скачать 5.7 Mb.

|

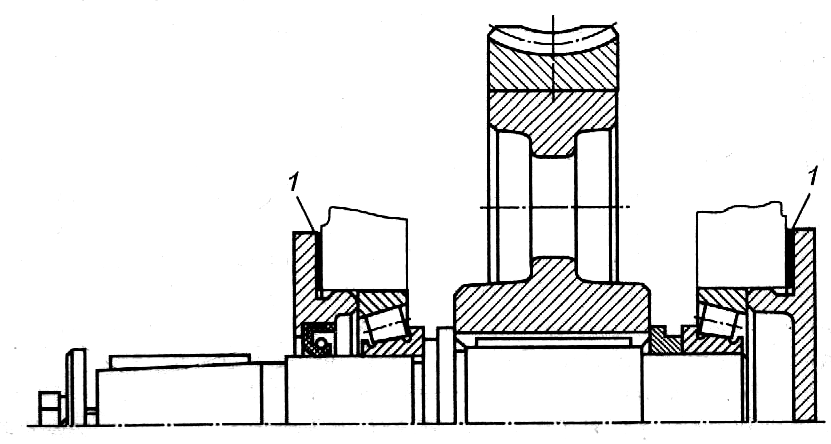

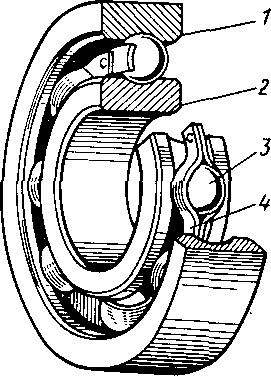

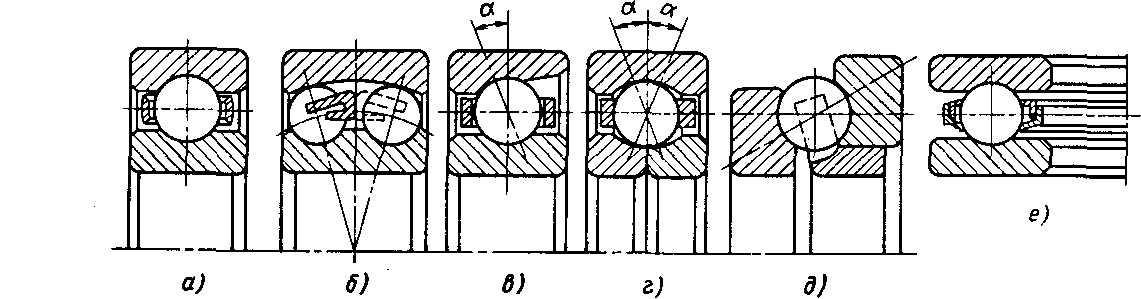

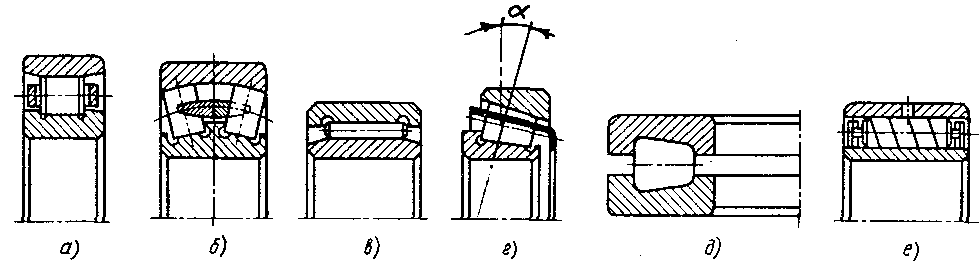

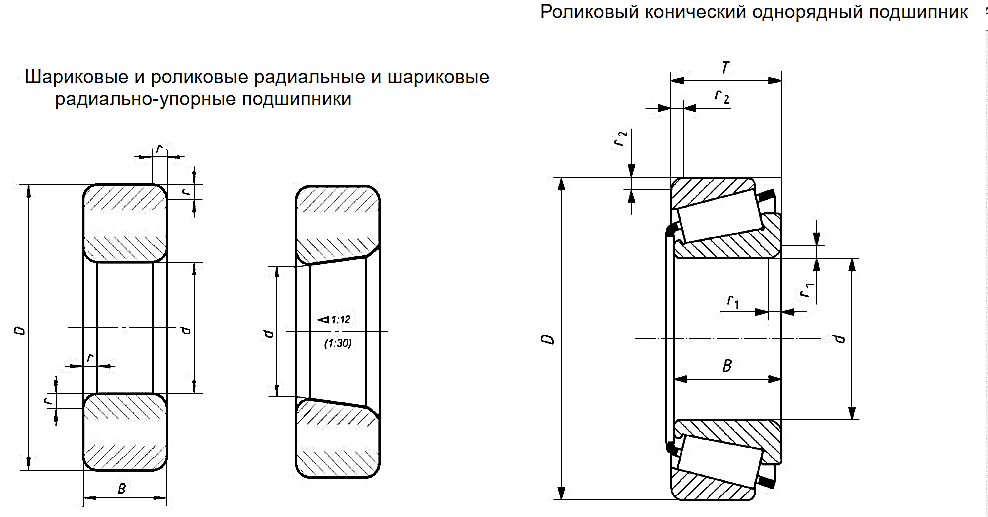

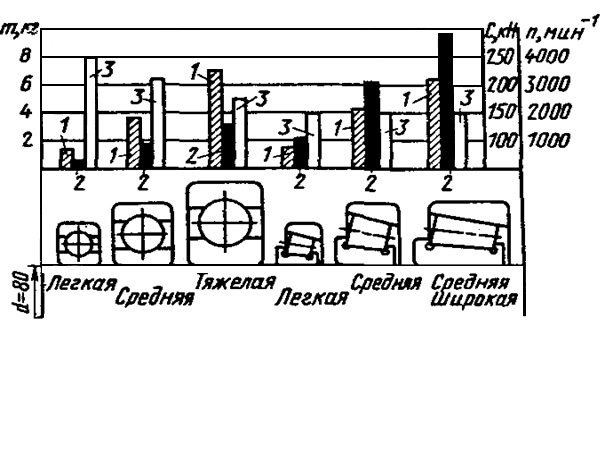

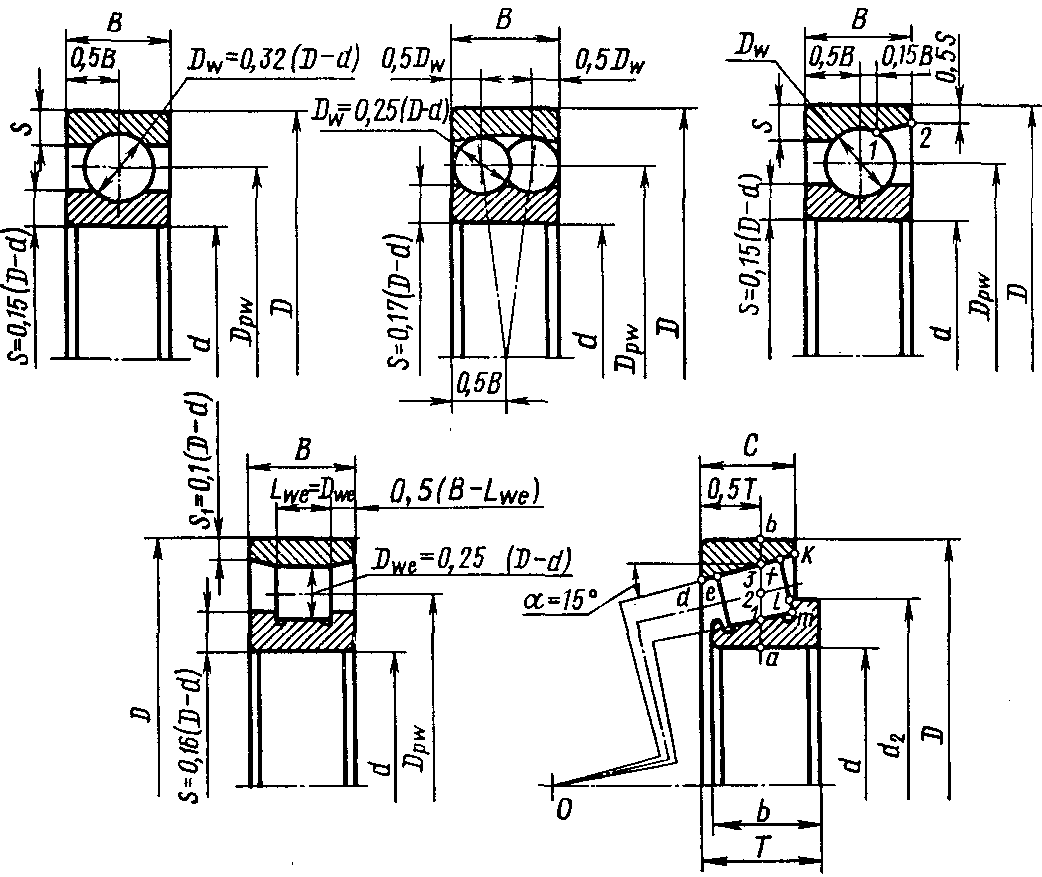

7.2. Выходные (тихоходные) валыНа выходном валу червячного редуктора симметрично относительно опор располагают червячное колесо (рис. 7.4). Вал устанавливают на конических роликоподшипниках «враспор». Для регулировки осевого зазора в радиально упорных подшипниках предусматривают установку набора тонких металлических прокладок (1). Для регулировки червячного зацепления необходимо весь комплект вала с червячным колесом смещать в осевом направлении до совпадения средней плоскости венца червячного колеса с осью червяка. Осевое смещение вала достигается переносом части прокладок с одной стороны корпуса на другую. Для сохранения правильной регулировки подшипников суммарная толщина набора прокладок должна оставаться неизменной.  Рис. 7.4. Узел вала червячного колеса 8. Выбор подшипников качения8.1. Классификация подшипников каченияТиповая конструкция подшипника качения показана на рис. 8.1. Подшипник состоит из наружного (1) и внутреннего (2) колец, между которыми расположены тела качения (3). Сепаратор (4) удерживает тела качения от взаимного соприкосновения, благодаря чему существенно уменьшаются потери на трение.  Рис. 8.1 Подшипник качения Подшипники качения классифицируют по следующим признакам в соответствии с ГОСТ 3395-89: - по форме тел качения – шариковые (рис. 8.2) и роликовые (рис. 8.3); - по направлению воспринимаемой нагрузки: радиальные, воспринимающие радиальные относительно оси вала силы (рис. 8.2, а, б; рис. 8.3, а, б, в, е). Некоторые радиальные подшипники могут воспринимать и осевые нагрузки, но незначительные по величине; радиально-упорные, воспринимающие одновременно действие радиальных и осевых нагрузок, причем допустимые величины радиальных нагрузок превышают допустимые величины осевых (рис. 8.2, в, г; рис. 8.3, г); упорно-радиальные, воспринимающие одновременное действие осевых и радиальных нагрузок, причем допустимые величины осевых нагрузок превышают величины радиальных (рис. 8.2, д; рис. 8.3, д); упорные, воспринимающие только осевые нагрузки (рис. 8.2, е); - по числу рядов тел качения: однорядные (рис. 8.2, а, в, г, д, е; рис. 8.3, а, в, г, д, е); двухрядные (рис. 8.2, б; рис. 8.3, б); многорядные;  Рис. 8.2. Шарикоподшипники  Рис. 8.1. Роликоподшипники - по способу установки: самоустанавливающиеся (рис. 8.2, б; рис. 8.3, б), допускающие поворот оси внутреннего кольца; несамоустанавливающиеся (остальные). Условные обозначения подшипников каченияРазмеры подшипника – внутренний d и наружный D диаметры, ширина B, радиусы r фасок колец – установлены ГОСТ 3478-2012.  Рис. 8.4. Размеры некоторых подшипников качения Подшипники качения в диапазоне внутренних диаметров 3–10 мм стандартизованы через 1 мм, до 20 мм – через 2–3 мм, до 110 мм – через 5 мм. Подшипники имеют условные обозначения, составленные из цифр и букв (ГОСТ 3189-89). Условные обозначения разделяют на основное и дополнительное. Основное условное обозначение подшипника характеризует его размер внутреннего диаметра, серию, тип и конструктивные разновидности. Очерёдность знаков в основном обозначении – справа налево. Первые две цифры справа, умноженные на 5, определяют номинальный диаметр отверстия d в диапазоне от 20 до 495 мм. Подшипники одного диаметра отверстия d подразделяют на серии: по диаметру D – сверхлегкая (цифры обозначения 8; 9), особо легкая (1; 7), легкая (2 или 5), средняя (3 или 6) и тяжелая (4), а по ширине B – особо узкая (8), узкая (0; 7), нормальная (1), широкая (2), особо широкая (3; 4; 5; 6). Серию диаметров подшипника D указывает третья цифра справа, а серию ширины B – седьмая цифра. На практике наибольшее распространение имеют подшипники легкой и средней серий. На рис. 8.5 приведены сравнительные параметры подшипников некоторых типов и серий для номинального внутреннего диаметра d = 80 мм.  Рис. 8.5. Сравнительные параметры подшипников различных типов и серий при внутреннем диаметре d = 80 мм: 1 – масса m; 2 – динамическая грузоподъемность Сr; 3 – предельная частота вращения n Четвертая цифра справа обозначает тип подшипника: 0 – радиальный шариковый; 1 – радиальный шариковый сферический; 2 – радиальный с короткими цилиндрическими роликами; 3 – радиальный роликовый сферический; 4 – радиальный с длинными цилиндрическими роликами; 5 – радиальный с витыми роликами; 6 – радиально-упорный шариковый; 7 – радиально-упорный роликовый; 8 – упорный и упорно-радиальный шариковые; 9 – упорный и упорно-радиальный роликовые. Пятая и шестая цифры справа, вводимые не для всех подшипников, определяют конструктивные разновидности – так называемое «исполнение» подшипника, не влияющие на основные характеристики (ГОСТ 3395-89). Например, величину угла контакта α, наличие стопорной канавки на наружном кольце, наличие уплотнений с заложенной смазкой и другие. Дополнительное условное обозначение проставляют слева и справа от основного условного обозначения. Слева указывают класс точности подшипника: 0, 6, 5, 4, 2 – в порядке возрастания точности. Класс точности «0» обычно не указывают. Диаметральный зазор подшипника обозначают номером ряда и указывают перед классом точности подшипника. Пример обозначения: 3-5-180109-С17 – подшипник шариковый радиальный однорядный с d= 45 мм, где 09 – внутренний диаметр, деленный на 5; 1 – серия диаметра D; 0 – тип подшипника; 18 – конструктивная разновидность; 3 – номер ряда диаметрального (радиального) зазора; 5 – класс точности; С17 – пластичный смазочный материал ЛИТОЛ-24. Изображения стандартных подшипников качени Курсовой проект «Привод общего назначения» 1 по курсу «Детали машин и основы конструирования (Механика 4)» 1 Методические рекомендации по выполнению курсового проекта 2 1. Энерго-кинематический расчет привода 2 1.1. Выбор электродвигателя 2 1.2. Энерго-кинематический расчет привода 7 2. Клиноремённая передача 8 2.1. Расчёт клиноремённой передачи 9 2.2. Шкивы клиноремённых передач 13 3.Проектирование червячной передачи 14 3.1. Выбор материалов для изготовления червяка и червячного колеса 14 3.2. Определение допускаемых напряжений 16 3.3. Определение коэффициента нагрузки 18 3.4. Проектный расчет червячной передачи 19 3.4.Проверочный расчет передачи на контактную прочность 23 3.5. Проверочный расчет зубьев червячного колеса на изгибную выносливость 23 3.6. Проверочный расчет червячной передачи при кратковременных пиковых нагрузках 24 3.7. Проверочный расчет тела червяка на жесткость 25 3.8. Тепловой расчет червячного редуктора 29 4. Расчет цепной передачи 31 4.1. Проектный расчет 31 4.2. Проверочный расчет 34 5. Расчет и конструирование валов червячного редуктора 39 5.1. Общие сведения 39 5.2. Материалы валов 40 5.3. Способы передачи нагрузок на валы 42 5.4. Способы передачи нагрузок с вала на корпус 43 5.5. Силы, действующие на валы 44 5.6. Критерии работоспособности валов 46 5.7. Проектировочный расчет валов 47 6. Компоновка червячного редуктора 50 7. Примеры конструкций узлов червячных передач 53 7.1. Входные (быстроходные) валы 53 7.2. Выходные (тихоходные) валы 54 8. Выбор подшипников качения 55 8.1. Классификация подшипников качения 55 9. Рекомендации по проектированию корпуса редуктора 65 10. Выбор смазки 71 10.1. Смазывание зубчатых и червячных передач 71 10.2. Смазывание подшипников качения 77 Водостойкость 78 11. Выбор и расчет шпонок 86 11.1. Общие сведения 86 11.2. Соединения призматическими шпонками 86 11.3. Алгоритм расчета призматической шпонки 89 Рекомендуемая литература 91 Методические рекомендации по оформлению курсового проекта 93 Для изображения стандартных подшипников качения по габаритам (d, D, B) следует нанести тонкими линиями внешний контур подшипника. Затем для всех типов подшипников (кроме конических роликоподшипников) наносят диаметр Dpw окружности, проходящей через центры тел качения, Dpw = 0,5(D + d). По соотношениям, указанным на рис. 8.6, вычерчивают тела качения и кольца. Радиально-упорные шарикоподшипники имеют на наружном кольце только один торец (борт), посредством которого подшипник упирается в другие детали узла опоры. Второй борт срезан: имеется своеобразная фаска (линия 1–2 на рис. 8.6). Для вычерчивания наружного кольца со стороны срезанной части проводят вспомогательную вертикальную линию до пересечения с окружностью шарика в точке 1. Соединяют точки 1 и 2.  Рис. 8.6. Изображения стандартных подшипников на чертеже В подшипниках шариковых радиальных двухрядных сферических тела качения изображают так, чтобы они касались боковых линий внешнего контура. Сферическую поверхность на наружном кольце изображают дугой окружности с центром на оси отверстия подшипника. Для построения конических роликоподшипников на контур подшипника наносят вспомогательную вертикальную линию, делящую монтажную высоту подшипника Т пополам. Отрезок ab делят точками 1, 2 и 3 на четыре равные части. Из точки 3 под углом = 15° проводят образующую конуса до ее пересечения с осью вращения подшипника в точке 0. Из этой точки проводят линии 01 и 02. Затем из точки m, полученной пересечением линии 01 с торцом наружного кольца km, проводят линию mf перпендикулярно 02. Отложив отрезок de = fk, проводят параллельно линию, оформляющую малый торец ролика. Для получения диаметра d2 борта внутреннего кольца находят точку l, которая делит радиус большого торца ролика пополам. Сепараторы на чертежах обычно не изображают. Конические роликоподшипники выпускают и с другими углами , что должно учитываться при проведении линии 03. Характеристики основных типов подшипников и рекомендации по их выборуПри выборе типа подшипника необходимо учитывать ряд факторов и оценивать их, сопоставляя друг с другом. От правильного выбора типа подшипника зависит не только ресурс подшипникового узла, но и работоспособность передачи, поскольку конструкция опоры в значительной степени влияет на жёсткость валов и, следовательно, на распределение нагрузки по длине зуба. Поскольку нет возможности дать единого и простого правила выбора подшипников качения, приведем основные рекомендации. В обобщённом виде они представлены в табл. 8.1 и на рис. 8.4. Таблица 8.1 Предварительный выбор подшипников качения

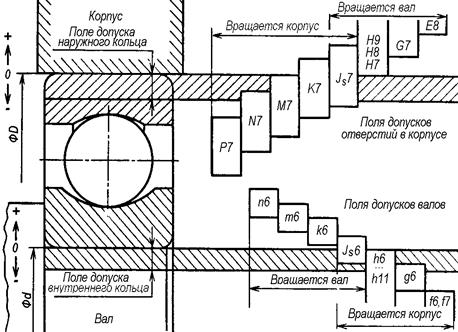

Прежде всего, целесообразно рассмотреть возможность применения наиболее дешевого радиального однорядного шарикоподшипника, тип 0000 (рис. 8.2, а). Эти подшипники могут воспринимать и осевые нагрузки. Допустимый угол перекоса осей колец подшипника не более 8 минут. При повышенном требовании к жёсткости опор или при наличии закалённых зубчатых колес целесообразно применять конические роликовые подшипники, тип 7000 (рис. 8.3, г), даже при малых значениях осевой силы. Если необходимо воспринимать значительные осевые силы, то следует применять роликоподшипники с большими углами контакта. Так, при угле контакта α = 12° отношение допустимых величин осевой составляющей реакции в опоре к радиальной Fа / Fr = 1, а при α = 26–36° Fа / Fr = 2–6. Потери на трение у этого типа подшипников 3–4 раза выше, чем у радиальных шарикоподшипников. Радиально-упорные шариковые подшипники, тип 6000 (рис. 8.2, в), применяют в тех случаях, когда по условиям работы нецелесообразно или невозможно применение подшипников двух предыдущих типов. Например, по сравнению с радиальными эти шарикоподшипники воспринимают бóльшую осевую нагрузку, а по сравнению с роликовыми радиально-упорными они имеют бóльшую предельную частоту вращения. Работа таких подшипников без внешних или монтажных осевых сил не допускается. Однако не все типы шариковых радиально-упорных подшипников требуют регулировки при монтаже. Шариковый радиально-упорный однорядный подшипник с разъемным внутренним (исполнение 116000) или наружным (исполнение 176000) кольцами и контактом в трех или четырёх точках (рис. 8.2, г) предназначен для работы при радиальных двусторонних осевых нагрузках в условиях стеснённых габаритов по оси. Радиальная грузоподъёмность при четырёхточечном контакте и повышенном числе шариков выше грузоподъёмности однорядных радиальных. Эти подшипники уже на заводе-изготовителе собраны с «нулевым» зазором. Стоимость таких подшипников больше радиальных шариковых в 1,7–2 раза и радиально-упорных роликовых – в 1,4 раза. Шарикоподшипники радиальные двухрядные сферические самоустанавливающиеся, тип 1000 (рис. 8.2, б), предназначены для восприятия радиальных и ограниченных осевых сил. Препятствуют осевым перемещениям вала в обоих направлениях. Допускают перекос колец до 4 градусов, поэтому их применяют в узлах с нежёсткими валами, а также в тех случаях, когда не может быть обеспечена необходимая соосность отверстий под опоры вала. Роликоподшипники радиальные двухрядные сферические самоустанавливающиеся, тип 3000 (рис. 8.3, б), обладают повышенной жёсткостью и наибольшей грузоподъёмностью по сравнению с другими типами подшипников. Допускают перекос осей до 3°. Их стоимость больше стоимости сферических двухрядных шариковых в 2,6 раза. 6. Радиальные роликовые подшипники с короткими цилиндрическими роликами, тип 2000 (рис. 8.3, а), воспринимают в основном радиальную нагрузку. Их применяют в так называемых «плавающих» опорах. Выполненные с бортами (92000) или дополнительными упорными кольцами (62000), роликоподшипники обеспечивают фиксацию вала в обоих направлениях. Эти подшипники применяют в качестве опор жёстких коротких валов, где имеют возможность обеспечить высокую соосность мест, например, в редукторах с шевронными колесами. 7. Роликоподшипники радиальные с витыми роликами, тип 5000 (рис. 8.3, е), применяют при больших радиальных силах, малых угловых скоростях и ярко выраженной ударной нагрузке в узлах с ограниченными радиальными габаритами. Допускаемый перекос осей колец – до 30 минут. Эти подшипники не воспринимают осевую нагрузку и не фиксируют осевое положение вала. 8. Игольчатые подшипники, тип 4000 (рис. 8.3, в), благодаря большому количеству игл воспринимают значительную радиальную нагрузку. Применяются в узлах с ограниченными диаметральными размерами, работающих при колебательном движении. Осевые нагрузки не воспринимают и осевое положение вала не фиксируют. 9. Шарикоподшипники упорные, тип 8000 (рис. 8.2, е), воспринимают только осевые нагрузки в одном (односторонние) или в обоих (двойные) направлениях при небольших частотах вращения. Крайне чувствительны к перекосам осей колец: допустимый угол перекоса – одна минута, что очень трудно обеспечить конструктивно. Современная тенденция в машиностроении – замена упорных на упорно-радиальные (рис. 8.2, д; рис. 8.3, д). Нагрузочная способность подшипников заданного диаметра и серии зависит от типа подшипника (рис. 8.4). С увеличением диаметра подшипника, а также при переходе от лёгких серий к более тяжёлым нагрузочная способность возрастает, а предельная частота вращения снижается. Роликоподшипники по сравнению с шариковыми обладают меньшей быстроходностью, большими грузоподъёмностью и жёсткостью, но более чувствительны к перекосам осей колец подшипника. Например, увеличение угла перекоса от 0 до 45 минут приводит к росту момента трения в подшипнике более чем в 15 раз. Поэтому применение роликоподшипников сопровождается повышенными требованиями к точности посадочных поверхностей под наружные кольца, жёсткости элементов конструкции (в первую очередь валов) и точности фиксирования колец. При выборе подшипников необходимо принимать во внимание не только конструктивные, но и экономические соображения. Замена шарикоподшипников более дорогими роликоподшипниками часто позволяет существенно снизить размеры и массу опорного узла или увеличить промежуток времени между заменой подшипников. Окончательный вывод о пригодности выбранного подшипника можно сделать после эскизного проектирования вала, определения реакций в опорах и расчёта подшипника по критериям динамической (Сr) или статической (Со) грузоподъёмностей. Посадки подшипников каченияНадёжность работы подшипниковых узлов в значительной степени зависит от выбора посадок колец подшипников на вал и в корпус. Посадки наружного кольца с корпусом осуществляют по системе вала, а посадки внутреннего кольца с валом – по системе отверстия. При этом допуск внутреннего кольца расположен в «минус» от номинального размера, т. е. вниз от нулевой линии. На рис. 8.7 в качестве примера приведены схемы расположения полей допусков отверстий корпусов и диаметров валов. Различают три вида нагружения колец: циркуляционное – кольцо вращается относительно радиальной нагрузки; местное – кольцо неподвижно относительно радиальной нагрузки; колебательное – кольцо нагружено равнодействующей радиальной нагрузкой, которая не совершает полного оборота.  Рис. 8.7. Расположения полей допусков колец подшипника, диаметра вала и корпусного отверстия Выбор полей допусков диаметра вала и отверстия корпуса для случая применения подшипников класса точности «0» можно проводить на основе рекомендаций, приведенных в таблицах 8.2 и 8.3. Лёгкий режим работы соответствует расчётной долговечности более 10000 часов; нормальный − 5000–10000 часов; тяжёлый – 2500–5000 часов. Таблица 8.2 Поля допусков отверстий корпусов

Таблица 8.3 Поля допусков диаметров валов

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||