Курс лекции по ЭУТТ.. Вахламов. Лекции по дисциплине Энергетические установки транспортной техники для бакалавров высших учебных заведений, обучающихся по специальности

Скачать 5.99 Mb. Скачать 5.99 Mb.

|

|

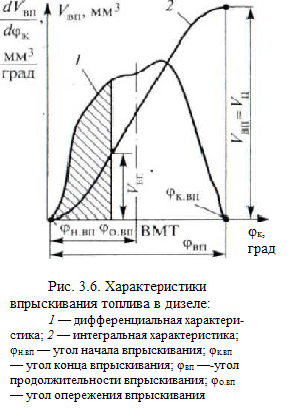

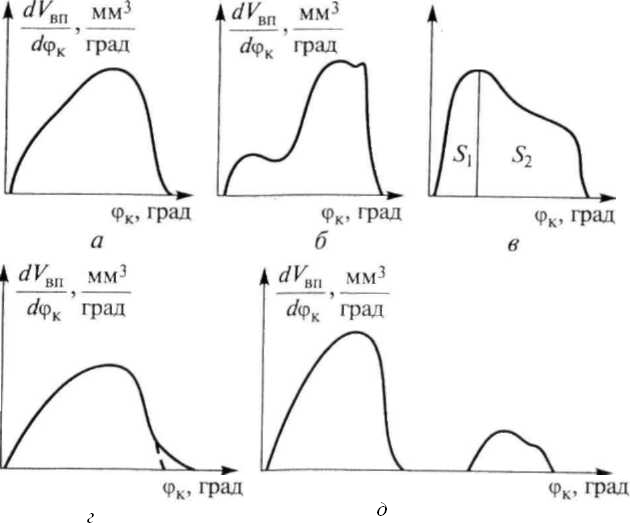

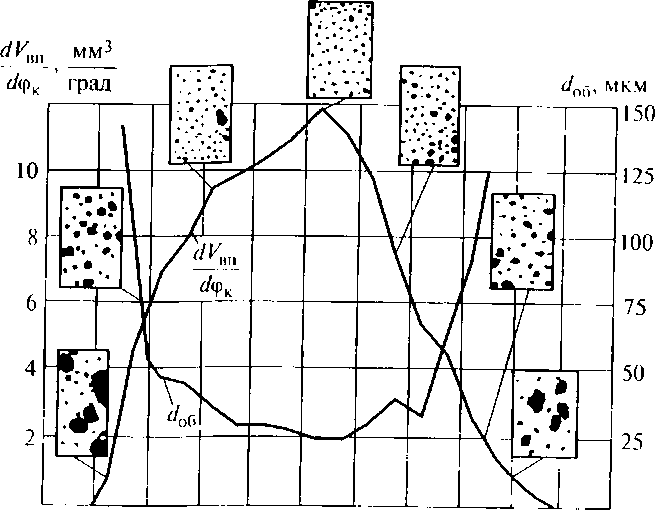

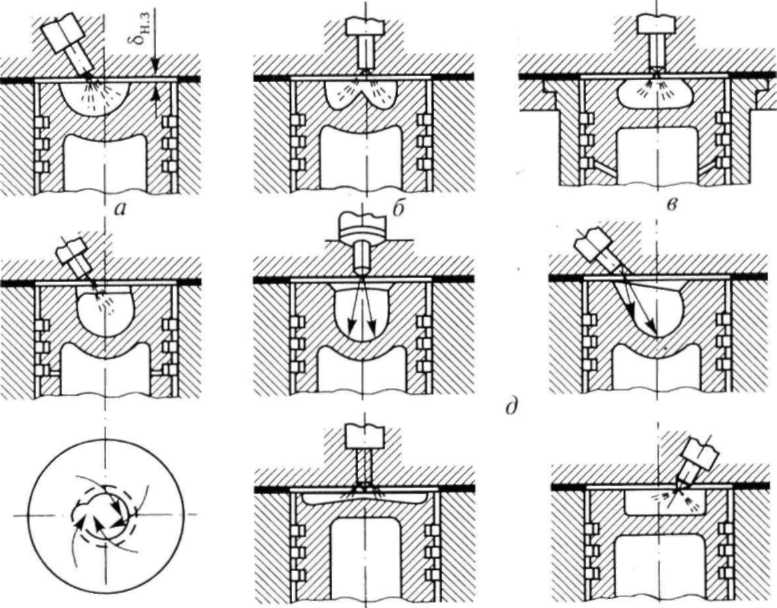

Форма камеры сгорания должна обеспечить интенсивное управляемое сгорание при минимальных тепловых потерях. Турбулизацию в цилиндре и в зонах, до которых фронт пламени от свечи доходит в последнюю очередь, обеспечивают вытеснители. Они представляют собой зазоры между поверхностью головки цилиндров и днищем поршня и способствуют ускоренному догоранию смеси. Свечу в камере сгорания располагают ближе к центру, чтобы обеспечить хорошую очистку зоны ее электродов от отработавших газов и сократить путь пламени до наиболее удаленных точек камеры сгорания. При центральном расположении свечи в камере сгорания хорошо компонуются четыре клапана. Это позволяет получить высокое значение ηV при большой частоте вращения. Степень сжатия увеличивают для получения большего давления и температуры рабочей смеси в момент искрового разряда и улучшения условий воспламенения смеси, повышения скорости сгорания в основной фазе, снижения η. Однако при повышении степени сжатия увеличивается отношение поверхности камеры сгорания к ее объему и возрастает вероятность детонации. Расслоение смеси повышает эффективность процесса сгорания в том случае, если в зоне свечи зажигания образуется обогащенная смесь, а по мере удаления от нее — обедненная. Лекция 5: ПРОЦЕСС СМЕСЕОБРАЗОВАНИЯ И СГОРАНИЯ В ДИЗЕЛЕ. 1. Впрыскивание и распыливание топлива. 2. Смесеобразование в дизеле. 3. Процессы сгорания и тепловыделения. 4. Процесс расширения. Процессы смесеобразования и сгорания в дизелях идут параллельно и включают в себя впрыскивание и распыливание топлива, развитие топливного факела, прогрев, испарение топливных паров, смешение их с воздухом и непосредственно сгорание. 1. Впрыскивание и распыливание топлива. Процесс подачи топлива в дизеле начинается в конце процесса сжатия до прихода поршня в ВМТ. Впрыскивание топлива в цилиндр осуществляется из распылителя форсунки. Проходные сечения распылителя и давление впрыскивания изменяются в процессе подачи. Это обусловливает непостоянство скорости истечения и расхода топлива, характер изменения которых по времени зависит от конструкции топливной системы, режимов ее работы и свойств топлива. Подача топлива в дизеле должна удовлетворять следующим требованиям. 1. Впрыскивание топлива необходимо осуществлять в строго определенный момент цикла. 2. Начало подачи, характеризуемое углом опережения впрыскивания φо.вп, длительность впрыскивания φвп и конец подачи должны обеспечивать наиболее полное использование теплоты топлива. У автотракторных дизелей на полных нагрузках углы опережения впрыскивания составляют 5...30°, а продолжительность подачи топлива — 20... 45° ПКВ. Однако на всех режимах работы дизеля обеспечить оптимальные моменты начала и окончания впрыскивания невозможно. Поэтому стремятся установить оптимальные углы впрыскивания для режимов, наиболее часто встречающихся в эксплуатации. 3. Необходимо обеспечить требуемое качество распыливания и распределения топлива в камере сгорания для быстрого протекания в ней процессов нагревания и испарения топлива, его смешения и последующего горения. Это обеспечивается определенным законом изменения объемной скорости подачи топлива в процессе впрыскивания. 4. Цикловая подача должна соответствовать нагрузочному и скоростному режимам работы дизеля и быть одинаковой во всех циклах и во всех цилиндрах. Параметры процесса впрыскивания описываются дифференциальной и интегральной характеристиками впрыскивания (рис. 5.1). Дифференциальная характеристика впрыскивания устанавливает зависимость скорости подачи топлива dVвп/dφк из распылителя форсунки от угла поворота кулачкового вала топливного насоса высокого давления. Интегральная характеристика впрыскивания определяет зависимость количества топлива Vвп, поступившего из распылителя форсунки в цилиндр от момента начала впрыскивания до любого момента подачи топлива. На графике это количество эквивалентно заштрихованной площади. При φк = φк.вп по интегральной характеристике впрыскивания определяют все количество топлива, поданное в цилиндр дизеля за один рабочий цикл, которое называют цикловой подачей (Vвп = Vц). Она зависит от режимов работы дизеля.  Рис. 5.1. Характеристики впрыскивания топлива в дизеле: 1 – дифференциальная характеристика; 2 – интегральная характеристика; φн.вп – угол начало впрыскивания; φк.вп – угол конца впрыскивания; φ.вп – продолжительности впрыскивания; φо.вп – угол опережения впрыскивания. Проанализируем основные виды дифференциальных характеристик впрыскивания (рис. 5.2).  Рис. 5.2. Типичные дифференциальные характеристики впрыскивания топлива: a — пологая; б — двухступенчатая; в — крутая; г — растянутая; д — двухфазная с подвпрыскиванием Пологая характеристика впрыскивания (рис. 5.2, а) показывает, что скорость подачи топлива увеличивается постепенно (монотонно), а двухступенчатая (рис. 5.2, б) — на начальном участке растет еще медленнее. Завершается впрыскивание достаточно резко. Постепенное нарастание скорости подачи топлива распространено у дизелей, где оно подается в объем камеры сгорания. Характеристика впрыскивания, представленная на рис. 5.2, в, имеет вначале большую скорость подачи при небольшом объеме топлива (площадь S1,), а значительная часть топлива впрыскивается с убывающей скоростью (объем подаваемого топлива — площадь S2). При растянутом конце подачи топлива (рис. 5.2, г), или при дополнительном впрыскивании (подвпрыскивании) (рис. 5.2, д) теплота последних частей топлива, впрыснутого после ВМТ, выделяется на линии расширения, используется неэффективно, растет дымность отработавших газов. Распыливание струи топлива на мелкие капли позволяет резко увеличить его поверхность (в 80...270 раз) и обеспечивает быстрое протекание процессов тепло- и массообмена между каплями и воздухом при высокой температуре в камере сгорания. Распад струи топлива при его истечении через малые круглые сопловые отверстия форсунки в пространство, заполненное газом, происходит с образованием капель разного диаметра. Форма распада струи зависит от скорости истечения, а также от физических свойств топлива и начальных возмущений, возникающих в потоке при его движении в распылителе. При небольших скоростях истечения на поверхности топлива возникают начальные возмущения, вызывающие осесимметричные колебания, которые разрывают струю с образованием отдельных капель. При больших скоростях истечения возникают волновые деформации оси струи и она теряет устойчивость, что приводит к волновому распаду. При истечении с еще большими скоростями начинается распад струи с образованием большого количества капель непосредственно вблизи распыливающего отверстия. Такой распад струи является основным и называется распыливанием. Так как при каждом впрыскивании скорость истечения топлива изменяется в широких пределах, то все три вида распада струи участвуют в этом процессе. Определяющими в процессе распыливания топлива являются его начальные возмущения, возникающие при движении в распылителе. Они зависят от конструкции распылителя, скорости течения топлива в нем, геометрической формы его распыливающих отверстий и физических свойств жидкости. Для дизелей с разделенными камерами сгорания в топливоподающих системах используют штифтовые распылители. В них топливо впрыскивается в камеру сгорания через кольцевую щель между штифтом и корпусом распылителя. Вначале топливо распространяется в виде конуса. Из-за колебаний на поверхности топлива и уменьшения толщины пленки при увеличении боковой поверхности конуса происходит ее распад с дальнейшим образованием капель различных размеров. В процессе распыливания топлива скорость движения его частиц по сечению струи, их размер различны. Также отличаются условия движения частиц струи, пленок, нитей и капель в объеме камеры сгорания. Структура струи определяется распределением топлива в ее поперечных и продольном сечениях. Распределение капель в струе и локальная концентрация топлива очень неравномерны. В поперечных сечениях струи скорость движения капель и их количество возрастают по мере приближения к оси струи. На мелкость распыливания, развитие и структуру струи влияет множество факторов. На рис. 5.3 представлены характеристика впрыскивания dVвп/dφк , изменение средних диаметров капель а dоб и фотографии с отпечатками капель в различные моменты подачи топлива в зависимости от угла поворота кулачкового вала насоса φк. При увеличении давления впрыскивания и скорости истечения уменьшаются средние диаметры капель, повышается их мелкость и однородность распыливания. Существенное влияние на мелкость и однородность распыливания топлива оказывают конструктивные параметры элементов топливной системы. Конструкция многоструйного распылителя обеспечивает наибольшую концентрацию топлива на оси струи и практически постоянный угол рассеивания. Штифтовой распылитель создает полую струю с наибольшей концентрацией топлива на ее боковой поверхности, а угол рассеивания изменяет в широких пределах. Увеличение диаметра распиливающих отверстий многоструйных распылителей при неизменном их общем проходном сечении приводит к увеличению массы вытекающего топлива и длины струи. Физические свойства топлива также влияют на параметры распыливания. С увеличением вязкости и сил поверхностного натяжения топлива мелкость и однородность распыливания ухудшаются.  30 32 34 36 38 40 42 44 46 48 φк, град Рис. 5.3. Изменение подачи топлива и среднего диаметра капель в процессе впрыскивания Физическое состояние заряда в камере сгорания к моменту впрыскивания топлива характеризуется высокими температурой и давлением и, следовательно, его плотностью, превышающей плотность окружающей среды в 12...30 раз. Такая плотность газовой среды, в которую впрыскивают топливо, увеличивает аэродинамическое сопротивление движению капель, что способствует распаду струи и дроблению крупных капель. С повышением плотности среды резко снижается длина струи. Движение заряда в камере сгорания дизеля существенно влияет на развитие и структуру распыленной струи топлива. 2. Смесеобразование в дизеле. В дизелях смесеобразование происходит внутри цилиндра. Оно начинается в момент начала впрыскивания топлива и заканчивается в конце его сгорания. Качество смесеобразования определяется характеристиками впрыскивания и распыливания, свойствами топлива и заряда, формой, размерами и температурами поверхностей камеры сгорания, взаимным направлением и интенсивностью движения топливных струй и заряда в камере сгорания. Объемное смесеобразование предполагает распыливание большей части топлива в объеме камеры сгорания и лишь небольшая его часть попадает в ее пристеночный слой. Оно реализуется в однополостной (неразделенной) камере сгорания, которая располагается в поршне; ее ось и ось форсунки совпадают. Камера сгорания имеет малую глубину и большой диаметр, отношение ее диаметра к диаметру цилиндра составляет dк.с./D = 0,8...0,83 (рис. 5.4, е). Прогрев и испарение топлива в этой камере происходят в основном от сжатого и нагретого заряда воздуха. Угол рассеивания струй топлива обычно не превышает 20°, поэтому для полного охвата струями всего объема камеры сгорания и полного использования заряда воздуха в форсунке необходимо иметь не менее 18 распыливающих отверстий небольшого диаметра, что достаточно сложно для изготовления. В процессе эксплуатации дизеля с распылителями, имеющими малый диаметр сопловых отверстий, проходные сечения уменьшаются из-за отложения на их поверхности кокса. Для полного сгорания впрыснутого топлива воздух приводится во вращательное движение тем более интенсивно, чем меньше количество распыливающих отверстий. Это достигается применением винтового или тангенциального впускного каналов, а также экранированием впускного клапана или его седла. Однако повышение интенсивности вращательного движения заряда при впуске приводит к снижению коэффициента наполнения ηV. Поэтому при объемном смесеобразовании используют 6...10 распыливающих отверстий при небольшом значении скорости движения заряда (12... 15 м/с), чтобы избежать значительного падения наполнения свежим зарядом. Развеивание струй топлива вращающимся зарядом существенно влияет на объем и поверхность струи и их изменение во времени. Теплообмен между зарядом и топливом происходит преимущественно в объеме факела и пары топлива перемещаются в направлении поверхности струй. Движение заряда сносит продукты сгорания с поверхности крупных капель и обеспечивает подвод к ним кислорода воздуха. При чрезмерной скорости движения заряда мелкие капли, пары топлива и продукты сгорания из одной струи могут движением заряда переноситься в объем соседней струи, что приведет к ухудшению смесеобразования. Такое явление называют перезавихриванием. Поэтому в дизелях с объемным смесеобразованием частота вращения ограничена и не превышает 3000 мин-1. При этом виде смесеобразования для проникновения капель топлива на периферию камеры сгорания, где сосредоточена наибольшая часть воздуха, необходимо повышать давление впрыскивания, иногда до 200 МПа. Такое давление могут создавать насос-форсунки. Однако их применение связано с усложнением конструкции и необходимостью в эксплуатации обеспечивать равномерную подачу топлива по отдельным цилиндрам. При использовании разделенных систем подачи топлива давление впрыскивания обычно не превышает 100 МПа, что связано с повышением сил, действующих на детали топливной аппаратуры, искажением объемов топлива в системе, а также с подвпрыскиваниями топлива из-за колебательных процессов в топливопроводах высокого давления. Комбинация объемного и пристеночного смесеобразования заключается в том, что часть топлива подается на стенку камеры сгорания и концентрируется в пристеночном слое, а другая часть капель топлива располагается в пограничном слое заряда. Низкая температура стенок камеры сгорания (200...300 °С) и малая турбулентность заряда в этой зоне уменьшают скорости испарения топлива и смешения его паров с воздухом. В итоге снижается скорость тепловыделения в начале сгорания. После появления пламени скорости испарения и смешения резко возрастают. При таком виде смесеобразования относительный диаметр камеры сгорания несколько меньше (dк.с./D= 0,5...0,6), а ее глубина больше (рис. 5.4, а, б, ж). Тангенциальная составляющая скорости движения заряда воздуха достигает 25...30 м/с. Интенсивное вращение заряда при его перетекании в камеру сгорания позволяет применять 3...5 распыливающих отверстий большего диаметра. Снижаются требования к топливоподающей аппаратуре, которая должна обеспечить давление впрыскивания не более 80 МПа. При этом существенно снижаются нагрузки в топливной аппаратуре, повышаются ее износостойкость и надежность.  г е ж Рис. 5.4. Типы камер сгорания дизеля в поршне: а - полусферическая (дизель ВТЗ); б - ЯМЗ и АМЗ; в - ЦНИДИ; г - «МАН»; д - «Дойц»; е — «Гессельман»; ж — «Даймлер-Бенц»; δн.з. — надпоршневой зазор Данное смесеобразование позволяет смещать ось распылителя относительно оси цилиндра и располагать форсунку наклонно, что облегчает ее установку и снятие в эксплуатации. Оси отдельных распыливающих отверстий располагают под разными углами к оси распылителя. Поэтому необходимо обеспечивать строгую фиксацию распылителя относительно корпуса форсунки, а корпуса форсунки — относительно камеры сгорания. В рассматриваемых камерах перетекающий заряд из объема над поршнем в камеру сгорания захватывает пары, мелкие капли, продукты сгорания и переносит их в глубь камеры сгорания. При малых dк.с./D большее количество воздуха сосредоточивается в зазоре между поршнем и головкой цилиндра. Это приводит к менее полному использованию воздуха для сгорания топлива и снижает мощность дизеля. Аналогично влияют зазоры между головкой поршня и гильзой и расстояние от днища поршня до первого компрессионного кольца. Также важным при изготовлении и ремонте дизеля является стабилизация зазоров между поршнем и головкой цилиндра, поршнем и цилиндром. Пристеночное смесеобразование предусматривает подачу почти всего топлива в пристеночную зону камеры сгорания. Она обычно расположена соосно с цилиндром, а форсунка смешена к ее периферии. Распылитель форсунки направляет одну-две струи топлива под острым углом на стенку камеры сгорания сферической формы (рис. 5.4, г), или вблизи и вдоль стенки камеры сгорания (рис. 5.4, д). При этом интенсивное вращательное движение заряда, тангенциальная скорость которого достигает 50...60 м/с, распределяет топливные капли вдоль стенки камеры сгорания. В объем горячего заряда в центральной части камеры сгорания попадает 5... 10% топлива, которое воспламеняется в первую очередь. По мере испарения и смешения топлива с воздухом сгорание распространяется на основную часть топлива в пристеночном слое. В заряде происходит сепарация рабочей смеси: менее плотные продукты сгорания переносятся в центр камеры сгорания, а более плотный воздух из центральной части камеры сгорания перемещается к периферии, где находится топливо. Это обеспечивает его постепенное и полное сгорание. Относительно малая скорость нарастания давления при начальном воспламенении небольшого количества топлива обусловливает сравнительно мягкую работу и снижение шума дизеля. Такой процесс в большей степени приспособлен к работе на топливах различного фракционного состава и даже на бензине. Использование одного-двух распыливающих отверстий большого диаметра не требует тонкого распыления топлива, а максимальное значение давления впрыскивания не превышает 45 МПа. Основной недостаток двигателей с пристеночным процессом заключается в трудности пуска непрогретого дизеля, так как топливо впрыскивается в пристеночный слой и непосредственно на холодную стенку. К числу достоинств процесса относятся высокие экономические показатели и сравнительно низкие требования к топливной аппаратуре. Камеры сгорания с пристеночным смесеобразованием имеют большую глубину, что приводит к росту высоты головки поршня и высокой тепловой напряженности горловины камеры сгорания. Все это приводит к увеличению массы поршня и усложняет его охлаждение. |