Курс лекции по ЭУТТ.. Вахламов. Лекции по дисциплине Энергетические установки транспортной техники для бакалавров высших учебных заведений, обучающихся по специальности

Скачать 5.99 Mb. Скачать 5.99 Mb.

|

|

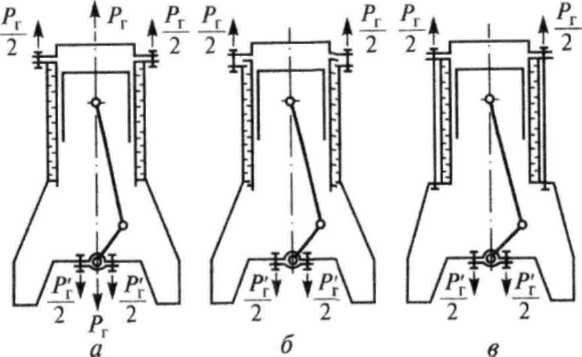

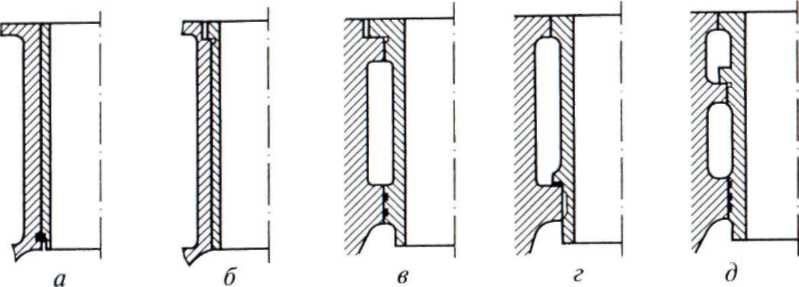

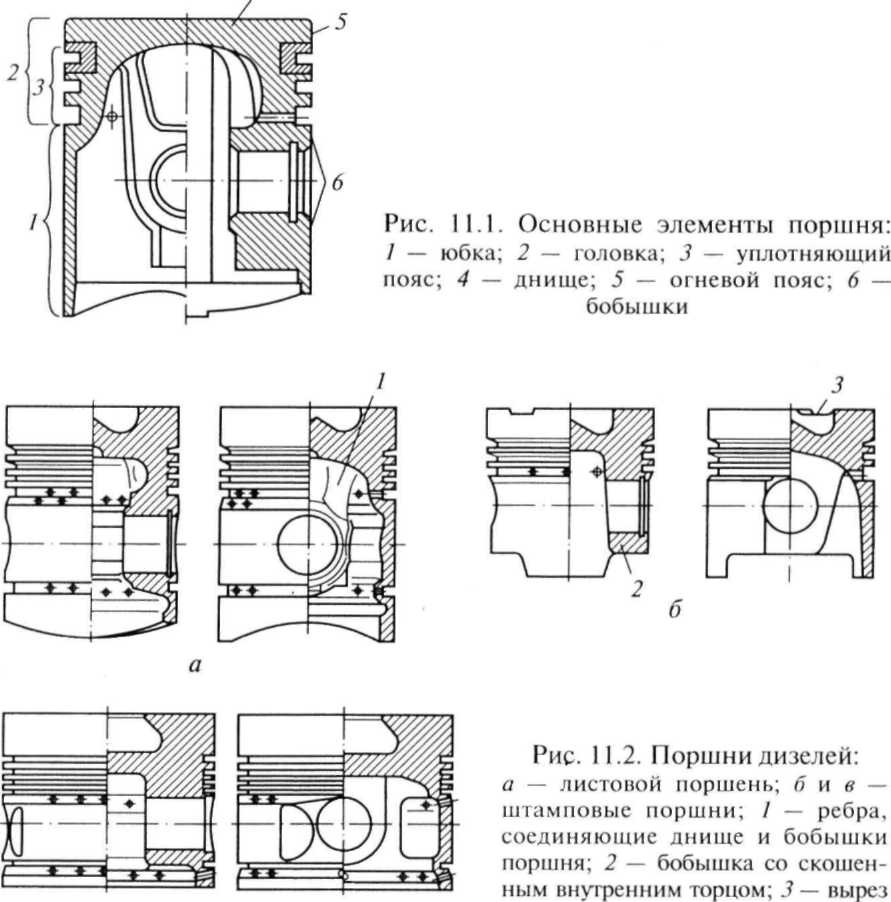

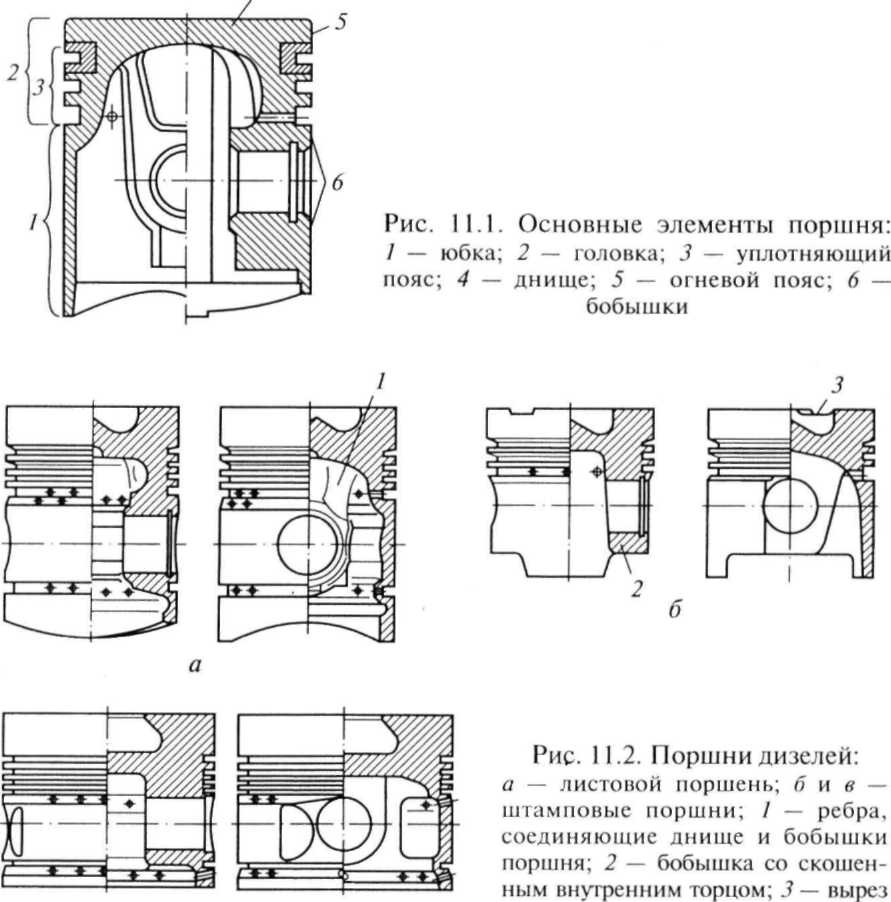

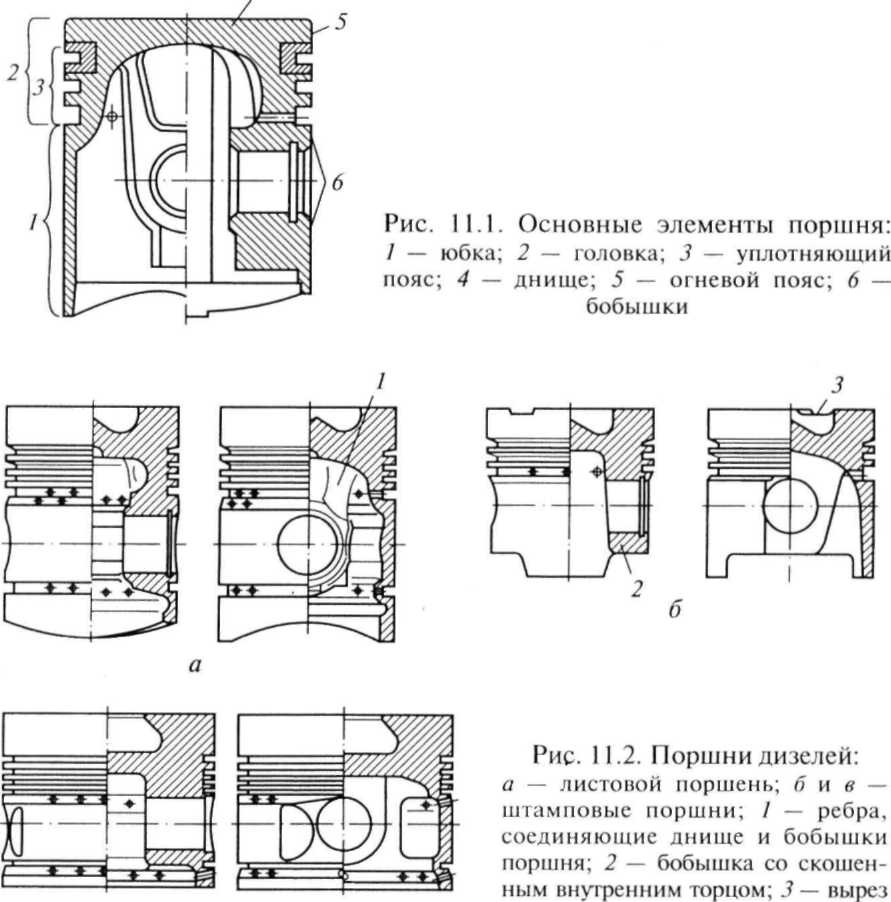

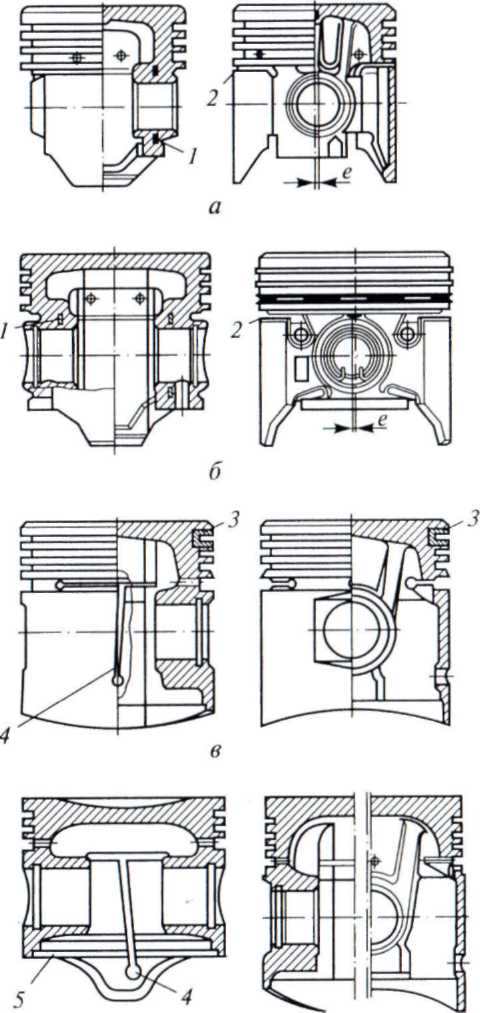

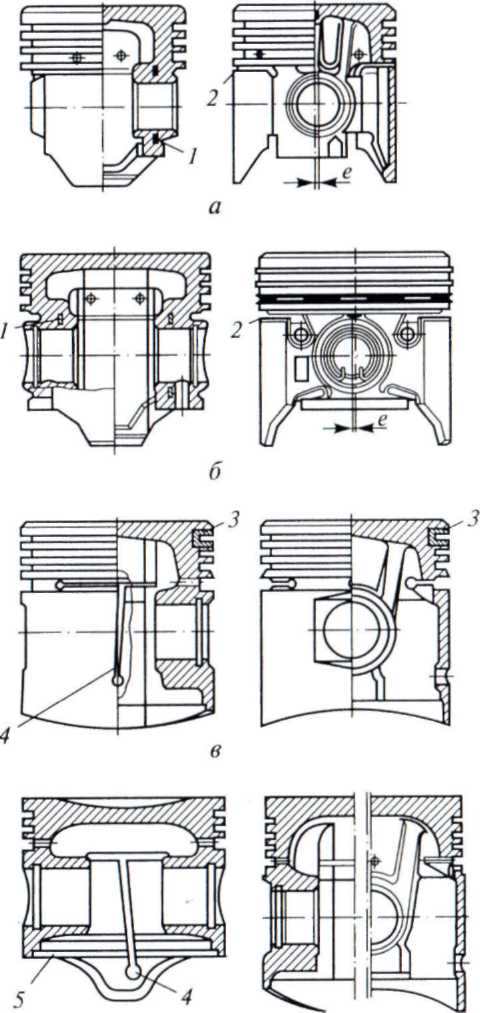

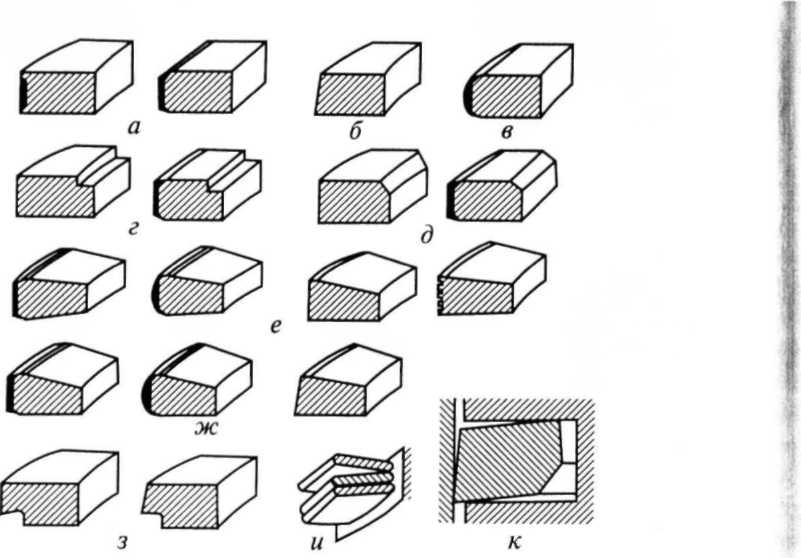

Индикаторы. Запись быстроизменяющихся давлений рабочего тела в цилиндре при работе двигателя в зависимости от угла поворота коленчатого вала или хода поршня называется индицированием, а устройства, осуществляющие эту запись, - индикаторами. По принципу действия индикаторы делятся на электропневматические и электрические. С помощью электропневматического индикатора можно получить зависимость давления в цилиндре по углу поворота коленчатого вала. Индикаторная диаграмма отражает сотни циклов работы двигателя. За один цикл индикатор фиксирует два значения (одно при сжатии и одно при расширении). В каждом цикле значения снимаются при разных давлениях. Диаграмма снимается 1-2 мин. Индикатор состоит из датчика давления мембранного типа, тиратронного преобразователя, регистрирующего устройства и пневматической системы. Датчик давления устанавливается в головке цилиндра двигателя. На тонкую стальную мембрану датчика с одной стороны действует давление газов в цилиндре, а с другой стороны - давление воздуха в пневматической системе. Давление в пневматической системе с помощью крана постепенно изменяется от максимального, превышающего максимальное давление рzв цилиндре, до атмосферного. В такте сжатия, когда давление в цилиндре больше давления в пневматической системе, мембрана прогибается и, соприкасаясь с электрическим контактным стержнем замыкает электрическую цепь. При этом к тиратронному преобразователю поступает импульс электрического тока низкого напряжения, когда давление в цилиндре меньше, чем в пневматической системе, мембрана прогибается в обратную сторону, размыкая электрическую цепь. В момент размыкания цепи в тиратронном преобразователе вновь возникает импульс электрического тока низкого напряжения. Тиратронный преобразователь предназначен для преобразования импульсов низкого напряжения, поступающих от датчика давления, в импульсы высокого напряжения, которые подаются к разряднику регистрирующего устройства. Регистрирующее устройство состоит из барабана, на котором закрепляется электропроводящая бумага, плунжерной пары (гильзы и плунжера) с пружиной и разрядника. Барабан с помощью муфты соединяют с коленчатым валом двигателя таким образом, чтобы при положении поршня индицируемого цилиндра в ВМТ игла разрядника находилась напротив ВМТ барабана. Разрядник, соединенный с плунжером, может перемещаться вдоль барабана. Смещение пропорционально изменению давления в пневматической системе. В моменты замыкания и размыкания электрической цепи величина смещения разрядника пропорциональна изменению давления газов в цилиндре. При каждом импульсе высокого напряжения, передаваемого тиратронным преобразователем, между разрядником и электропроводящей бумагой возникает искровой разряд, который оставляет на бумаге точечный след. Из электрических индикаторов наиболее распространен пьезокварцевый индикатор, который состоит из пьезокварцевого преобразователя давления, потенциометрического преобразователя хода поршня, усилителя и электронно-лучевой трубки. Принцип работы пьезокварцевого преобразователя основан на пьезоэлектрическом эффекте. В соответствии с давлением, действующим на кварцевые пластины, возбуждается электрический ток, который после усиления подается на горизонтальные пластины электронно-лучевой трубки, что вызывает отклонение электронного луча по вертикали. По горизонтали электронный луч отклоняется под действием усиленного электрического тока, который подается на вертикальные пластины трубки от преобразователя хода, подсоединенного к коленчатому валу двигателя. Таким образом, на экране электронно-лучевой трубки возникает изображение развернутой индикаторной диаграммы одиночного цикла. 3. Техника безопасности при испытаниях. Для безопасности работы обслуживающего персонала при испытаниях двигателей лаборатория должна быть оборудована в соответствии с санитарно-техническими требованиями, требованиями пожарной безопасности и техники безопасности. Лабораторные помещения должны иметь приточно-вытяжную вентиляцию, исключающую загрязнение воздуха вредными веществами выше допустимой концентрации, установленной санитарными нормами для рабочих помещений. ГОСТ 12.1.005 определяет предельно допустимые концентрации вредных веществ в воздухе рабочей зоны. Стеклянные трубки ртутных приборов должны быть закрыты органическим стеклом. Они должны иметь улавливающее устройство на выходе и сборники. Для предотвращения выхода паров ртути ее поверхность должна быть закрыта слоем защитной жидкости, в качестве которой можно использовать воду. Необходимо соблюдать требования по уровню шума в помещениях. Особое внимание следует уделять требованиям по пожаро- и взрывобезопасности. Трубопроводы централизованной подачи топлива рекомендуется прокладывать только с внешней стороны здания, с вентиляцией и заземлением на входе в помещение. Обязателен периодический контроль оборудования топливных систем. Хранить обтирочный и горючий материал следует в закрытой таре. Все необходимые средства для пожаротушения должны быть исправны. В ходе испытаний двигателя обслуживающему персоналу запрещается находиться рядом с вращающимся ротором и соединительными муфтами даже при наличии ограждения, а также прикасаться к вращающимся деталям двигателя. При появлении нетипичных стуков и шумов в двигателе, тормозной системе или соединительной муфте, а также при значительном падении давления масла, двигатель необходимо перевести на режим холостого хода, путем снижения подачи топлива с одновременным полным снятием нагрузки. В аварийных ситуациях и при возникновении пожара двигатель должен быть остановлен немедленно даже под нагрузкой. Контрольные вопросы. 1. Назовите виды испытаний энергетических установок. 2. Назовите основные части испытательных стендов. 3. Назовите типы тормозных устройств. 4. В чем заключается принцип действия тормозных устройств? 5. Какие показатели измеряются при проведении испытаний двигателей и какие приборы для этого используются? Лекция 10: КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ. 1. Классификация и назначение, компоновочные и кинематические схемы, конструкция элементов корпусной и цилиндровой группы. 2. Конструкция элементов поршневой группы. 3. Конструкция элементов шатунной группы. 4. Конструкция коленчатого вала. 1. Классификация и назначение, компоновочные и кинематические схемы, конструкция элементов корпусной и цилиндровой группы. Корпус является базовой частью двигателя. На него устанавливаются все его основные механизмы и системы. Он обеспечивает крепление двигателя на транспортном средстве. Корпус состоит из двух функциональных элементов: цилиндра и картера. Цилиндр выполняет функцию направляющего элемента для движущегося поршня, он участвует в обеспечении необходимого теплового режима поршневой группы. Головка цилиндра соединена с цилиндром шпильками или болтами, а стык между ними уплотняется прокладкой. Головка совместно с цилиндром формирует камеру сгорания, а с движущимся поршнем создает пространство, в котором реализуется рабочий процесс. Картер предназначен для установки коленчатого вала, ограничивает объем для движущихся элементов КШМ и обеспечивает крепление двигателя на транспортном средстве. Картер состоит из перегородок коренных опор, боковых и торцевых стенок, опорной плиты и нижней части. Нижняя часть картера может служить емкостью для масла и называется масляным поддоном. Обычно она не является несущей и штампуется из листовой стали толщиной 1... 1,5 мм или отливается из алюминиевого сплава. Блок цилиндров состоит из следующих элементов: боковых и торцовых стенок, межцилиндровьк перемычек и верхней горизонтальной плиты, объединенных термином «водяная рубашка», а также цилиндров. Если в цилиндры, отлитые совместно с водяной рубашкой, устанавливают тонкостенные гильзы, то они называются сухими. Если цилиндры схемные и омываются охлаждающей жидкостью, то их называют мокрыми гильзами. Картер состоит из перегородок коренных опор, боковых стенок, верхней горизонтальной опорной плиты и нижней привалочной плоскости, на которой фиксируется масляный поддон. Последний может быть выполнен как в виде тонкостенной конструкции, образующей емкость для сбора и размещения масла, так и в виде монолитного несущего элемента, что способствует повышению жесткости корпуса. По тому, как элементы корпуса двигателей с жидкостным охлаждением воспринимают нагрузку от газовых сил, различают следующие силовые схемы: 1) с несущим блоком цилиндров (рис. 10.1, а), когда силы давления газов воспринимаются головкой, силовыми болтами (шпильками), опорами коренных подшипников и нагружают растягивающими усилиями стенки блока цилиндров. Разновидностью данной силовой схемы при мокрых гильзах является схема с несущей рубашкой (рис. 10.1, б). При этом газовые силы нагружают (растягивают) только стенки водяной рубашки; 2) с несущими силовыми шпильками (рис. 10.1, в). Силы газов, действуя на головку, воспринимаются длинными шпильками, которые крепятся в верхней части картера. При этом рубашка охлаждения и мокрые гильзы в результате предварительной затяжки шпилек находятся в сжатом состоянии, и газовые силы разгружают их. Блок-картеры, выполненные по данной схеме, могут отливаться из алюминиевого сплава в силу их меньшей нагруженности.  Рис. 10.1. Силовые схемы двигателей с жидкостным охлаждением: а — с несущим блоком цилиндров; б — с несушей рубашкой; в — с несущими силовыми шпильками Цилиндры двигателя могут быть выполнены совместно с элементами водяной рубашки блока или изготовляться как отдельные детали — гильзы. Применение негильзованного блока цилиндров обеспечивает высокую прочность и жесткость блок-картера. Такая конструкция имеет меньшие габариты и массу, требует относительно небольшой механической обработки. Однако при этом технологически сложно получить качественную отливку со стабильными геометрическими параметрами. Кроме того, при выходе из строя одного из цилиндров требуется замена всего блока. Блоки цилиндров с мокрыми вставными и сухими гильзами в большей или меньшей степени лишены указанных недостатков. При этом упрощается технология отливки блок-картеров (для них можно использовать менее дорогостоящие материалы и только для гильз — более качественные), уменьшается неравномерность нагрева, а следовательно, и термическое коробление гильз и блоков, уменьшаются затраты на ремонт. Сухие гильзы изготовляют двух видов: с верхним опорным буртом и без него (рис. 10.2, б, а). Толщина стенок таких гильз цилиндров составляет 2...4 мм. Гильзы второго типа запрессовывают в блок с некоторым натягом для фиксации их перед окончательной обработкой после установки в блок и при работе двигателя. Сухие гильзы также могут выполняться в виде вставки в верхней зоне цилиндра, подверженной наибольшему износу. Для повышения износостойкости сухие гильзы изготовляют из кислотоупорного высоколегированного чугуна аустенитной структуры. Особое внимание при монтаже сухих гильз уделяют обеспечению хорошего контакта с блоком. В противном случае ухудшаются условия отвода теплоты от гильзы в охлаждающую жидкость, что вызывает нежелательную дополнительную деформацию гильзы в цилиндре. Мокрая вставная гильза имеет фланец в верхней, средней или нижней части гильзы, опирающийся на кольцевой прилив блока (рис. 10.2, в, г, д). Жесткость фланца должна быть достаточной для обеспечения допустимой деформации гильзы при затяжке силовых болтов (шпилек).  Рис. 10.2. Типы гильз цилиндров: а — сухая без опорного бурта; б — сухая с верхним опорным буртом; в — мокрая с верхним опорным фланцем; г — мокрая с нижним опорным фланцем; д — мокрая со средним опорным фланцем Более низкое расположение опорного фланца способствует улучшению охлаждения наиболее термически нагруженных верхней части гильзы и поршневых колец. Это уменьшает термические деформации верхнего пояса гильзы, что позволяет снизить износ и исключить задиры поверхностей трения элементов цилиндро-поршневой группы, а также уменьшить расход масла. 2. Конструкция элементов поршневой группы. Поршневая группа включает поршень, поршневые кольца (компрессионные и маслосъемные), поршневой палец и элементы, ограничивающие его осевые перемещения (для пальца плавающего типа). Поршень обеспечивает необходимую для эффективной организации рабочего процесса форму камеры сгорания. Его днище воспринимает давление газов, развивающееся в надпоршневом пространстве при реализации в нем рабочего цикла, и через палец передает усилие на шатун. В конструкции поршня принято выделять следующие элементы (рис. 10.3): головку 2 и юбку 1. Головка включает днище 4, огневой (жаровой) 5 и уплотняющий 3 пояса. Юбка поршня состоит из бобышек 6 и направляющей части. На рис. 10.4 и 10.5 представлены наиболее типичные в настоящее время конструкции поршней дизелей и двигателей с искровым зажиганием. Сложная конфигурация поршня, быстро меняющиеся по значению и направлению тепловые потоки, воздействующие на его элементы, приводят к неравномерному распределению температур по объему поршня, к значительным переменным по времени местным термическим напряжениям и деформациям. Теплота, подводимая к поршню через его головку, отводится в охлаждаемую стенку цилиндра через компрессионные кольца(60... 70%), через юбку поршня (20...30%), в систему смазывания через внутреннюю поверхность днища поршня (5... 10%). Поршень также воспринимает часть теплоты, выделяющейся в результате трения цилиндра и поршневой группы.  Рис. 10.3. Основные элементы поршня: 1 – юбка; 2 – головка; 3 – уплотняющий пояс; 4 – днище; 5 – огневой пояс; 6 – бобышки.   в Рис. 10.4. Поршни дизелей: а – листовой поршень; б и в – штамповые поршни; 1 – ребра, соединяющие днище и бобышки поршня; 2 – бобышка со скошенным внутренним торцом; 3 – вырез.   г Рис. 10.5. Поршни двигателей с искровым зажиганием: а и б — поршни с поперечной прорезью и терморегулируюшей вставкой; в и г— поршни с Т-образной прорезью; 1 — терморегулирующая вставка; 2 — поперечная прорезь; 3 — вставка канавки под первое компрессионное кольцо; 4 — Т-образная прорезь; 5 — зона выборки металла для подгонки по массе; е — дезаксаж поршня Для изготовления поршней автомобильных двигателей в основном используют алюминиевые сплавы, реже серый или ковкий чугун, а также композиционные материалы. Алюминиевые сплавы имеют малую плотность, что обеспечивает небольшую массу поршня и, следовательно, низкие инерционные нагрузки на детали КШМ. Хорошая теплопроводность применяемых материалов позволяет уменьшать теплонапряженность деталей поршневой группы. Низкие значения коэффициента трения в паре с чугунными или стальными гильзами обеспечивают меньшие внутренние потери. Однако у данных материалов есть серьезные недостатки: невысокая усталостная прочность, уменьшающаяся при повышении температуры, большой коэффициент линейного расширения, недостаточная износостойкость, сравнительно высокая стоимость. При изготовлении поршней используют два вида силуминов — алюминиевых сплавов с повышенным содержанием кремния: эвтектические (11... 14%) и заэвтектические (17...25%). Увеличение содержания кремния в сплаве уменьшает коэффициент линейного расширения, повышает термо- и износостойкость, но ухудшает его литейные качества и увеличивает стоимость производства. Для улучшения свойств силуминов в них вводят различные легирующие добавки: натрий, азот, фосфор повышают износостойкость сплава, а никель, хром, магний повышают жаропрочность и твердость конструкции. Добавка до 6 % меди повышает усталостную прочность и теплопроводность, улучшает литейные качества и снижает стоимость изготовления, но несколько снижается износостойкость поршня. Поршневые компрессионные кольца, кроме основной функции, обеспечивают отвод значительной доли теплоты от поршня в стенки цилиндра. Конструкции наиболее распространенных в автотракторных двигателях компрессионных колец приведены на рис. 10.6. Кольца с прямоугольным поперечным сечением (рис. 10.6, а) просты в изготовлении, имеют большую площадь контакта по рабочей поверхности со стенкой цилиндра, что способствует хорошему теплоотводу от головки поршня в систему охлаждения. Однако их недостатком является трудность приработки рабочей поверхности к зеркалу цилиндра. Кольца с конической рабочей поверхностью («минутные») имеют угол наклона рабочей поверхности к зеркалу цилиндра 15...30' (рис. 10.6, б). Благодаря повышенному давлению на рабочей (нижней) кромке они быстро прирабатываются, после чего приобретают все качества колец с прямоугольным сечением. Однако производство таких колец более сложное. Достоинства прямоугольного и конического сечений в значительной мере объединены в конструкции скручивающихся (торсионных) колец (рис. 10.6, г, д, к). В рабочем состоянии такое кольцо скручивается за счет большей его деформации в верхней зоне сечения, и его рабочая поверхность контактирует с зеркалом цилиндра под углом, работая как «минутное» кольцо. Это способствует быстрой его приработке. Однако такие кольца плохо контактируют со стенками канавки, что затрудняет теплообмен через них между головкой поршня и стенкой цилиндра.  |