Курс лекции по ЭУТТ.. Вахламов. Лекции по дисциплине Энергетические установки транспортной техники для бакалавров высших учебных заведений, обучающихся по специальности

Скачать 5.99 Mb. Скачать 5.99 Mb.

|

|

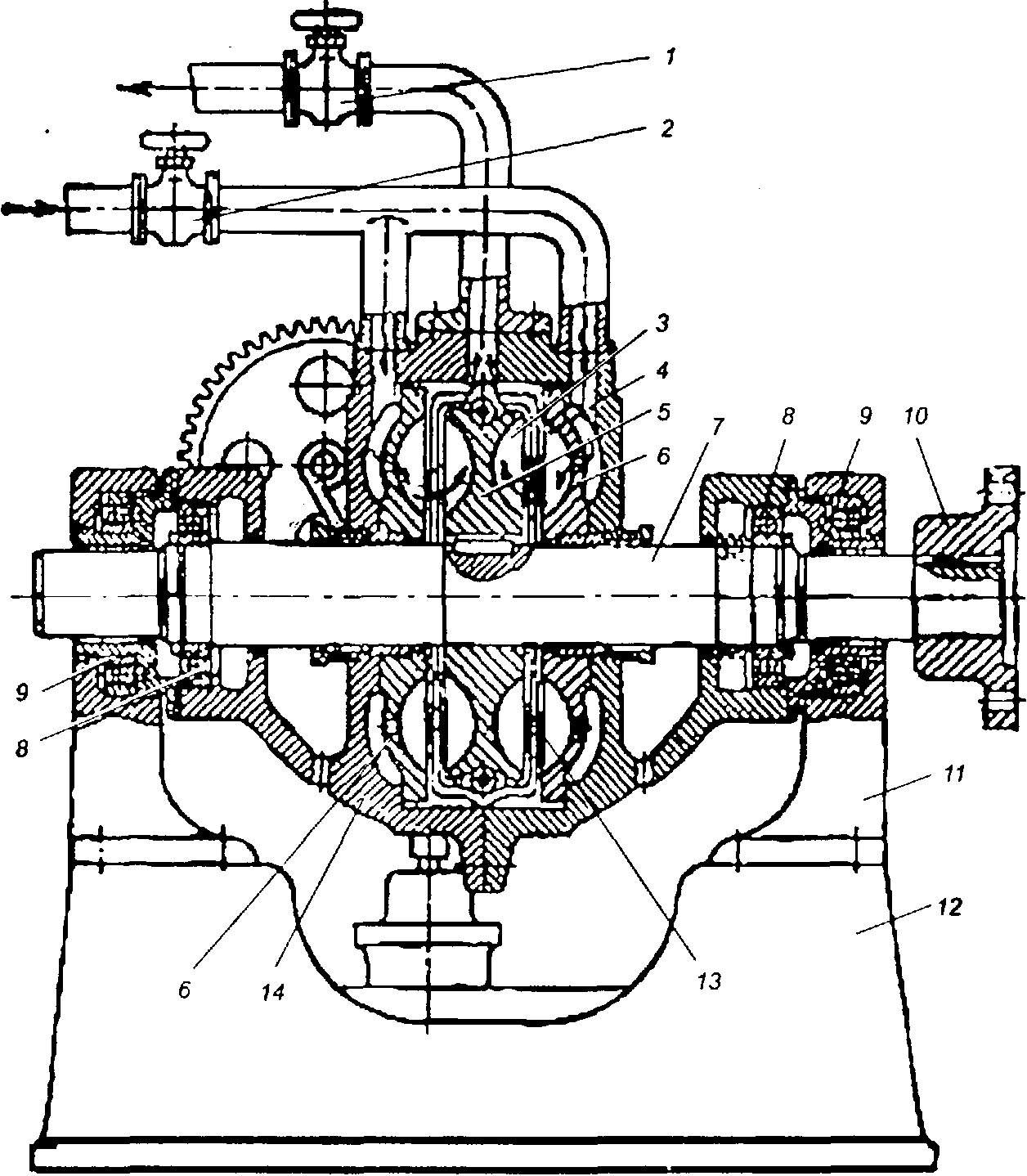

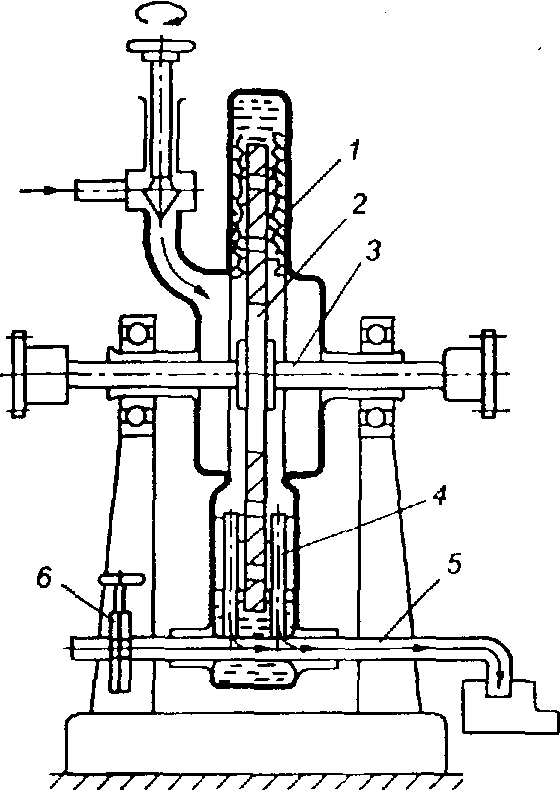

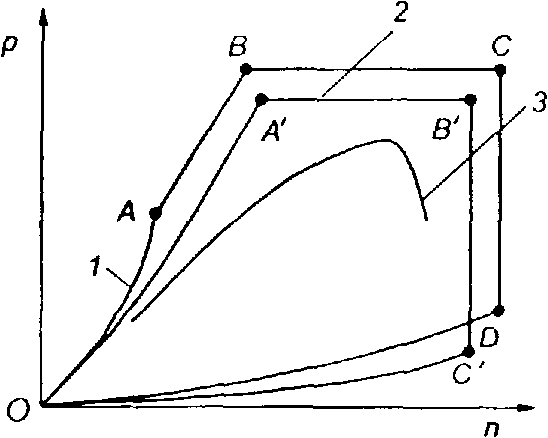

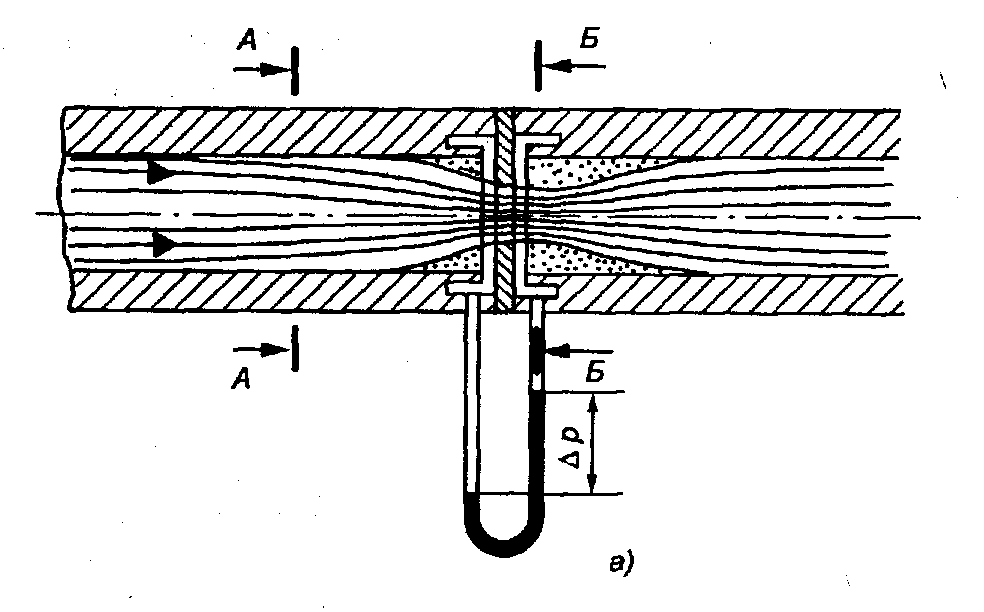

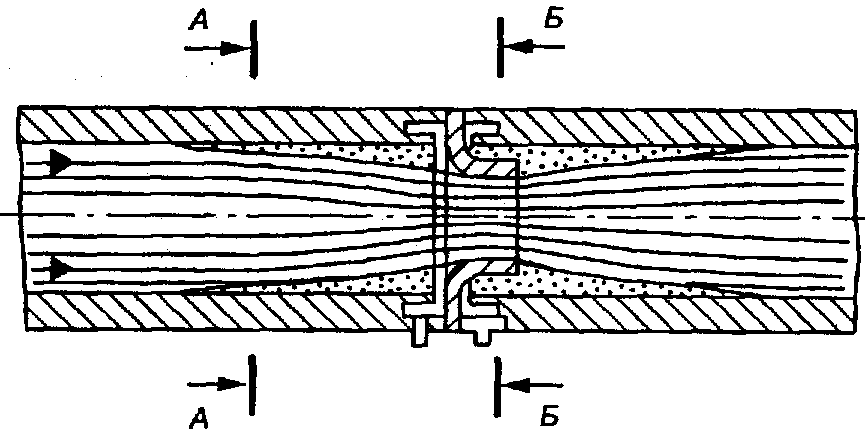

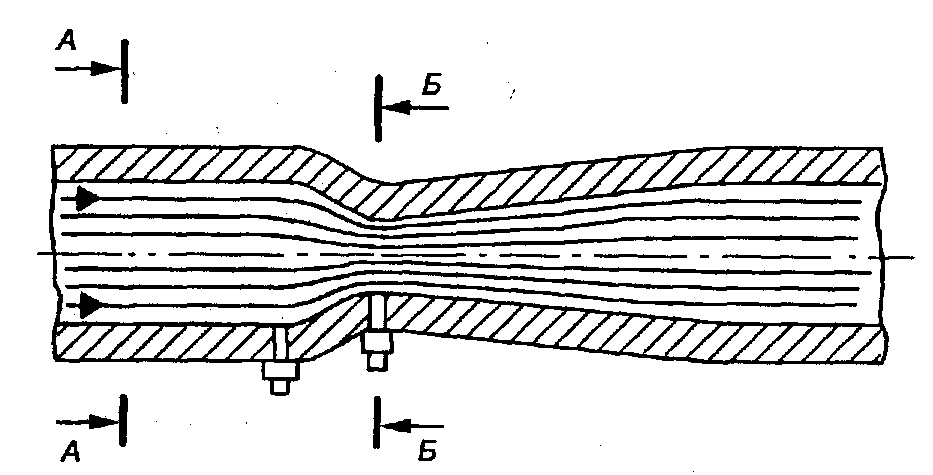

Тормозные устройства и динамометры. В условиях стендовых испытаний нагрузка двигателя осуществляется тормозным механизмом, оснащенным динамометром, с помощью которого определяется развиваемый двигателем крутящий момент. Современные испытательные стенды оснащены гидравлическим или электрическим тормозными механизмами. Наибольшее распространение получили гидравлические тормозные механизмы, отличающиеся сравнительной простотой конструкции и большой энергоемкостью. Основными узлами гидравлического тормозного механизма (рис. 9.1) являются статор, установленный на подшипниках в опорах станины, и ротор, вращающийся в подшипниках, соединенный муфтой с валом двигателя. Через гидравлический тормозной механизм протекает вода. При вращении ротора вследствие гидродинамического сопротивления воды создается тормозной момент, равный моменту, развиваемому двигателем. Энергия, полученная при вращении ротора, передается статору, на котором также создается момент, равный моменту, развиваемому двигателем. От проворачивания статор удерживается динамометром, с которым он соединен с помощью рычага. Изменение тормозного момента осуществляется за счет изменения активной площади взаимодействия ротора с водой. В зависимости от степени заполнения водой используются гидравлические тормозные механизмы полного или частичного заполнения. В тормозных механизмах полного заполнения активная площадь ротора изменяется перемещением заслонок-шиберов, установленных между ротором и статором, а в тормозных механизмах частичного заполнения - изменением количества подаваемой в гидравлический тормозной механизм воды. Ротор и статор гидравлического тормозного механизма могут иметь различное конструктивное исполнение.  Рис. 9.1. Лопастной гидравлический тормозной механизм: 1 и 2 - вентили; 3 - лопатки ротора; 4 - лопатки статора; 5 - ротор; 6 - диск статора; 7 - вал ротора; 8 - подшипник ротора; 9 - подшипник статора; 10 - соединительная муфта; 11 – опора статора; 12 - станина; 13 - заслонки-шиберы; 14 - статор Лопастные гидравлические тормозные механизмы в роторе и в дисках статора имеют карманы овального сечения, между которыми образуются лопатки. Эти тормозные механизмы работают при полном их заполнении водой. Изменение тормозного момента осуществляется перемещением заслонок-шиберов. В дисковых гидравлических тормозных механизмах (рис. 9.2) ротор выполняется в виде диска с отверстиями, а к статору крепятся диски, имеющие сотовидные рабочие поверхности. В штифтовых тормозных механизмах на ободе прикреплены два или несколько рядов стальных штифтов, которые обычно крепятся и к статору. Штифты устанавливаются с небольшим зазором между штифтами ротора. Дисковые и штифтовые гидравлические тормозные механизмы работают при их частичном заполнении водой. Вода под действием центробежной силы отбрасывается к периферии, образуя вращающее водяное кольцо. Тормозной момент зависит от толщины этого водяного кольца.  Рис. 9.2. Дисковый гидравлический тормозной механизм: 1 - диск статора; 2 - ротор; 3 - вал ротора; 4 - сливной патрубок; 5 - сливная трубка; 6 - черничное колесо По энергоемкости дисковые и штифтовые тормозные механизмы уступают лопастным. Недостатком гидравлических тормозных механизмов частичного заполнения водой является также нестабильность тормозного момента при изменении давления воды. Поэтому питание гидравлических тормозных механизмов водой осуществляется обычно из бака, поднятою на высоту 3-4 м. Во избежание кавитации, повышенной коррозии и образования накипи температура воды на выходе из гидравлического тормозного механизма не должна превышать 333-338 К. В электрических тормозных механизмах статор балансирно установлен на опорах фундаментной рамы, а вал ротора соединен с двигателем. Механическая энергия в этих тормозных механизмах преобразуется в электрическую. Так как электрические машины имеют возможность рекуперации, то в случае питания электроэнергией от внешнего источника электроэнергии они работают в режиме электрического двигателя и преобразуют электрическую энергию в механическую. Обычно используют электрические машины постоянного тока. При работе их в тормозном режиме (в режиме генератора) ток поступает на обмотку возбуждения и индуцирует магнитное поле. При вращении якоря (ротора) в его обмотке возникает электродвижущая сила. Ток якоря своим магнитным полем противодействует вращению якоря, следовательно, и вращению вала испытываемого двигателя. На статоре при этом возникает реактивный момент, равный крутящему моменту двигателя. Изменение тормозного момента осуществляется путем изменения силы тока в обмотках возбуждения. Электрическая энергия, вырабатываемая электрическим тормозным механизмом при работе в тормозном режиме, поглощается нагрузочными реостатами или передается в общую электрическую сеть. При работе электрической машины в режиме электрического двигателя (например, для пуска двигателя или снятия его тормозных характеристик) электрический ток подается как в обмотку возбуждения, так и на цепь якоря. В результате взаимодействия магнитных полей якоря и статора на якоре возникает крутящий момент, а на статоре - реактивный момент, направленный в сторону, противоположную направлению вращения якоря. Зависимость тормозной мощности от частоты вращения коленчатого вала определяется характеристикой тормозного механизма. Область возможных режимов работы тормозного механизма показана на рис. 9.3.  Рис. 9.3. Внешние характеристики: 1 - гидравлического тормозного механизма; 2 - электрического тормозного механизма; 3 - двигателя Кривая ОА на рис. 9.3 соответствует работе гидравлического тормозного механизма при максимально разведенных заслонках или при полном заполнении водой. На этом участке тормозная мощность изменяется в зависимости от частоты вращения коленчатого вала: РТ= ап3, где а - коэффициент пропорциональности. В точке А тормозной момент достигает максимального значения. Дальнейшее поглощение мощности возможно только при постоянном максимальном моменте, который поддерживается прикрытием заслонок или уменьшением расхода воды. В точке В поглощаемая мощность ограничивается допустимой температурой воды. Дальнейшее повышение частоты вращения коленчатого вала возможно при постоянной мощности двигателя, следовательно, уменьшении крутящего момента пропорционально росту частоты вращения коленчатого вала. Это достигается сближением заслонок или уменьшением расхода воды. В точке С частота вращения ограничена показателем прочности ротора. На участке CDкривой внешней характеристики крутящий момент и мощность уменьшаются пропорционально. Кривая DOсоответствует изменению тормозной мощности, затрачиваемой на трение в подшипниках и ротора о воздух при отсутствии воды в гидравлическом тормозном механизме. В электротормозе при максимально допустимой силе тока в обмотке возбуждения тормозная мощность н зависимости от частоты вращения коленчатого нала изменяется по кривой ОА' которая описывается уравнением РТ = bп2. В точке А' тормозная мощность ограничивается допустимой температурой нагрева обмоток якоря. Для дальнейшего повышения частоты вращения коленчатого вала (кривая А'В') необходимо снизить крутящий момент путем увеличения сопротивления в цепи якоря или уменьшения силы тока возбуждения. Ограничение частоты вращения коленчатого вала в точке В' обусловлено механической прочностью обмотки якоря. Кривая С'О соответствует тормозной мощности, поглощаемой электротормозом, при отсутствии тока возбуждения. Тормозной механимзм считается пригодным для испытания двигателя, если внешняя характеристика двигателя (рис. 9.3) полностью соответствует площади, ограниченной внешней характеристикой тормозного механизма. В этом случае тормозной механизм обеспечивает испытание двигателя на всех возможных режимах его работы. Для измерения крутящего момента, развиваемого двигателем, используются механические, гидравлические и электрические динамометры. Наиболее точным является механический квадрантный динамометр (рис. 9.4). Он имеет два маятника, укрепленных на кулаках-квадрантах, которые подвешены на тонких стальных лентах. Сила Fчерез балансир передается кулакам, конструктивно объединенным с квадрантами. При отсутствии силы Fмаятники занимают положение, при котором их центры тяжести лежат на одной вертикали с точкой крепления ленты. Под влиянием силы F, которая передается от рычага статора тормозному механизму, маятники совершают сложное движение, перекатываясь по стальным лентам квадрантами и отклоняясь от положения равновесия. Балансир, к которому приложена сила F, сместится при этом вниз. При перемещении балансира связанная с ним зубчатая рейка поворачивает стрелку, которая указывает показание динамометра, соответствующее крутящему моменту, развиваемому двигателем: Ме= 9,81 Fl =7030 F/k, где: k = 716,2/l - постоянная (указывается в паспорте динамометра). Приборы для измерения частоты вращения коленчатого вала. Приборы, измеряющие частоту вращения коленчатого вала, делятся на тахометры, фиксирующие число оборотов в минуту в данный момент, и на тахоскопы — счетчики, показывающие число оборотов за определенный интервал времени. По способу использования тахометры и тахоскопы могут быть приставными (ручными) и стационарными. Тахометры по принципу действия бывают центробежные, электрические, электронные (импульсные), магнитные (индукционные), стробоскопические и т. п. Наибольшее распространение получили электрические тахометры, обеспечивающие дистанционное измерение частоты вращения коленчатого вала. Преобразователь тахометра и приемник соединены электропроводами. По показаниям динамометра и тахометра вычисляют эффективную мощность двигателя: Ne=0,735Fnk, а также среднее эффективное давление: Ре = 22,05 Fτ(Vлk). Приборы для измерения давления. Приборы для измерения давления могут быть жидкостными, механическими и электрическими. К жидкостным приборам относятся ртутный барометр, предназначенный для измерения атмосферного давления, и жидкостный манометр (пьезометр). В простейшем исполнении пьезометр представляет собой U-образную трубку, заполненную примерно до половины (до нулевой метки шкалы) водой или другой жидкостью. Пьезометры применяются для измерения избыточного давления, разряженности и разности давлений. Из механических приборов широкое распространение получили пружинные манометры, предназначенные для измерения избыточного давления. Широко применяются электрические преобразователи, предназначенные для регистрации давления в быстропротекающих процессах и в электрических измерительных системах с автоматической регистрацией результатов измерений. В качестве контрольно-измерительных приборов используются и магнитоэлектрические манометры. Приборы для измерения температуры. По принципу действия приборы для измерения температуры делятся на механические, электромеханические и электрические. Механические приборы — жидкостные (обычно ртутные) и манометрические термометры — используют для измерения низких температур (до 423 К). Существуют также термоэлектрические термометры (пирометры), которые основаны на термоэлектрическом эффекте, возникающим при нагревании места спая двух проводников из неоднородных металлов или сплавов. Если два других конца проводников замкнуть, то под действием термоЭДС нагреваемого (горючего) спая в образовавшейся цепи возникает электрический ток. Спаянную или сваренную пару разнородных проводников называют термопарой. Обычно для измерения низких температур (470-870 К) применяют хромель-копелевые (ХК) термопары, а для измерения высоких температур (до 1270 К) - хромель-алюмелевые (ХА) термопары. Существуют также и другие типы термопар. Термопары, являясь преобразователями температуры, работают совместно с регистрирующими приборами, такими как магнитоэлектрические милливольтметры и потенциометры. Обычно для исключения влияния температуры противоположных концов термопары их соединяют пайкой и образующийся так называемый холодный спай погружают в термостат с тающим льдом. При этом температура холодного спая поддерживается постоянной - 273 К. Регистрирующий прибор в этом случае включающегося в разрыв одного из проводников. Если в качестве регистрирующего прибора используют потенциометр, имеющий компенсирующее устройство, которое вводит поправку на изменение температуры противоположных концов термопары, то они подсоединяются непосредственно к потенциометру. Приборы и устройства для измерения расхода воздуха. Расход воздуха определяется как косвенным путем - измерением параметров, характеризующих среднюю или мгновенную скорость движения потока, так и прямым измерением объема воздуха, проходящего через измеряемое устройство в единицу времени. Косвенные методы используются при измерении расхода воздуха с помощью дроссельных устройств - диафрагмы, сопла, трубки Вентури (рис. 9.4), а также насадки со свободным входом, так называемой коноидальной насадки. Расход воздуха определяется в этом случае по перепаду статистического давления до (сечение А-А) и после (сечение Б-Б) сужения дроссельного устройства. Для измерения перепада давления применяют пьезометры и дифференциальные манометры. Связь между перепадом давлений на дроссельном устройстве и расходом воздуха определяется из уравнения неразрывности и управления Бернулли: где: GB- часовой расход воздуха; μ - коэффициент расхода дроссельного устройства; d - диаметр отверстия (сужения) дроссельного устройства; Δр - перепад давления на дроссельном устройстве; ρВ - плотность воздуха.  а)  б)  в) Рис. 9.4. Дроссельные устройства: а - с диафрагмой и распределением давления при протекании потока газа через диафрагму; б - с соплом; в - трубка Вентури Измерение объемного расхода воздуха осуществляется объемным расходомером или ротационным счетчиком, в корпусе которого установлено два ротора, вращающихся под действием давления движущегося воздушного потока с частотой вращения, зависящей от скорости потока. По измеренному объему воздуха, прошедшего через расходомер за время τ, определяется массовый расход воздуха за секунду: GВ= VρВ τ. Приборы и устройства для определения расхода топлива. В основе определения среднего расхода топлива на установившихся режимах работы двигателя лежит измерение времени расхода определенной массы или объема топлива. При массовом методе определения расхода топлива используются обычные весы, на одной из чаш которых устанавливают мерный бачок. Топливную систему оснащают трехходовым краном, обеспечивающим подачу топлива в двигатель из основного топливного бака, подачу топлива из мерного бачка при измерении расхода и подачу топлива из основного бака с одновременным наполнением мерного бачка. Измерив время (Δτ), за которое вырабатывается определенное количество топлива (ΔmТ),можно определить часовой расход топлива: GТ= 3,6 ΔmТΔτ. Объемный расход топлива определяется с помощью прибора, который состоит из мерных колб шарообразной формы, соединенных между собой узкими переходами с метками. Принцип определения объемного расхода топлива аналогичен рассмотренному выше определению расхода по массе с той лишь разницей, что вместо измерения времени расхода определенной массы топлива измеряют время расхода топлива по объему. Для измерения мгновенных объемных расходов топлива применяют флоуметры и ротаметры. Прибор для определения угла опережения зажигания. Проверка установки первоначального угла опережения зажигания осуществляется переносным стробоскопическим прибором. Работа прибора основана на стробоскопическом эффекте - зрительных способностях человека удерживать в течение некоторого времени представление предмета, уже исчезнувшего из поля зрения. В приборе размещены стробоскопическая лампа, линза для фокусировки светового луча и шасси с электроаппаратурой. В корпусе, выполненном в форме пистолета, укреплены шнур для подключения к аккумуляторной батарее и провода для подсоединения к свече зажигания. Во время работы двигателя импульс высокого напряжения со свечи зажигания первого цилиндра подается на электрод стробоскопической лампы, которая загорается и, потребляя ток, запасенный конденсатором накопительного устройства прибора, испускает последовательно ряд световых вспышек, синхронных с моментом зажигания в первом цилиндре. Световой луч освещает метки. Подвижная метка вследствие стробоскопического эффекта, кажущаяся неподвижной при правильной установке зажигания, располагается напротив неподвижной метки. Если они не совпадают, то регулируется начальный угол момента зажигания поворотом корпуса прерывателя до совпадения установочных меток. |