Курс лекции по ЭУТТ.. Вахламов. Лекции по дисциплине Энергетические установки транспортной техники для бакалавров высших учебных заведений, обучающихся по специальности

Скачать 5.99 Mb. Скачать 5.99 Mb.

|

|

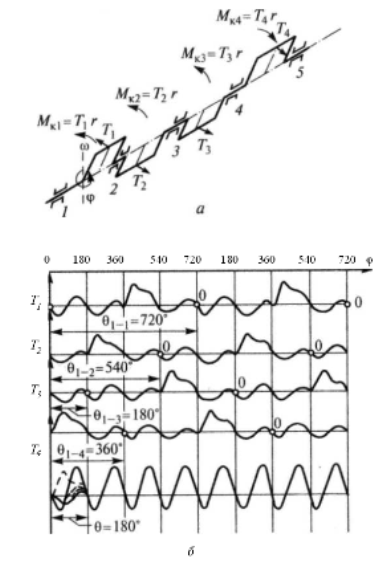

Рис. 8.5. Силы в КШМ: а - расчетная схема; б — зависимость сил в КШМ от угла поворота коленчатого вала Для анализа действия силы РΣ на элементы КШМ ее раскладывают на две составляющие: S и N. Сила S действует вдоль оси шатуна и вызывает повторно-переменное сжатие-растяжение его элементов. Сила N перпендикулярна оси цилиндра и прижимает поршень к его зеркалу. Действие силы S на сопряжение шатун-кривошип можно оценить, перенеся ее вдоль оси шатуна в точку их шарнирного сочленения (S') и разложив на нормальную силу К, направленную по оси кривошипа, и тангенциальную силу Т. Силы К и Т воздействуют на коренные опоры коленчатого вала. Для анализа их действия силы переносят в центр коренной опоры (силы К', Т' и Т" ). Пара сил Т и Т' на плече r создает крутящий момент Мк, который далее передается на маховик, где совершает полезную работу. Сумма сил К' и T" дает силу S", которая, в свою очередь, раскладывается на две составляющие: N' и Очевидно, что N' = - N и Основные соотношения для рассмотренных сил и моментов имеют следующий вид: На шатунную шейку кривошипа действуют сила S', направленная по оси шатуна, и центробежная сила Кrш, действующая по радиусу кривошипа. Результирующая сила Rш.ш (рис. 8.5, б), нагружающая шатунную шейку, определяется как векторная сумма этих двух сил. Коренные шейки кривошипа одноцилиндрового двигателя нагружаются силой Использование противовесов приводит к изменению нагруженности коренной шейки. Суммарный крутящий момент двигателя. В одноцилиндровом двигателе крутящий момент Представим многоцилиндровый двигатель как совокупность одноцилиндровых, рабочие процессы в которых протекают идентично, но сдвинуты друг относительно друга на угловые интервалы в соответствии с принятым порядком работы двигателя. Момент, скручивающий коренные шейки, может быть определен как геометрическая сумма моментов, действующих на всех кривошипах, предшествующих данной шатунной шейке. Рассмотрим в качестве примера формирование крутящих моментов в четырехтактном (τ = 4) четырехцилиндровом (і= 4) линейном двигателе с порядком работы цилиндров 1 —3 — 4 — 2 (рис. 8.6). При равномерном чередовании вспышек угловой сдвиг между последовательными рабочими ходами составит θ = 720°/4 = 180°. тогда с учетом порядка работы угловой сдвиг момента между первым и третьим цилиндрами составит 180°, между первым и четвертым — 360°, а между первым и вторым — 540°. Как следует из приведенной схемы, момент, скручивающий і-ю коренную шейку определяется суммированием кривых сил Т (рис. 8.6, б), действующих на всех і-1 кривошипах, предшествующих ей. Момент, скручивающий последнюю коренную шейку, является суммарным крутящим моментом двигателя МΣ, который далее передается на трансмиссию. Он изменяется по углу поворота коленчатого вала. Средний суммарный крутящий момент двигателя па угловом интервале рабочего цикла Мк.ср соответствует индикаторному моменту Мі, развиваемому двигателем. Это обусловлено тем, что положительную работу производят только газовые силы.  Рис. 8.6. Формирование суммарного крутящего момента четырехтактного четырехцилиндрового двигателя: а — расчетная схема; б — образование крутящего момента 3. Влияние конструктивных соотношений кривошипно-шатунного механизма на параметры двигателя Конструкция КШМ существенным образом влияет на характеристики двигателя, такие как степень его форсированности, габариты, масса, долговечность и т.д. рассмотрим влияние на параметры двигателя основных конструктивных соотношений в его КШМ: коэффициента λ = r/lш и отношения К= S/D. Анализ влияния отношения радиуса кривошипа r к длине шатуна lш на параметры двигателя проведем при неизменном рабочем объеме и диаметре цилиндра D. Уменьшение λ («длинный» шатун) повлечет рост массы mш и ее составляющих mш.п и mш.к . Это вызовет увеличение центробежной силы Кrш, что можно компенсировать противовесами на продолжении щек кривошипа. Влияние снижения λ на Рj, противоречиво. С одной стороны, растет mш.п и связанная с нею масса mj, что должно привести к увеличению Рj. С другой стороны, из-за наличия λ в выражении, определяющем амплитуду силы инерции второго порядка РjII, возможно уменьшение этой силы. Уменьшение λ вызовет увеличение высоты и массы двигателя, что связано с «удлинением» шатуна. Более длинный шатун приводит также к уменьшению угла βmах боковой силы N. Меньшие N и λ обеспечивают при прочих равных условиях снижение износа в подвижных сочленениях цилиндра и поршня. У современных двигателей с искровым зажиганием шатуны, как правило, длиннее, чем у дизелей. Это связано с большей быстроходностью первых и превалирующим влиянием для них Рj второго порядка. В дизелях из-за более высоких максимальных газовых нагрузок поперечное сечение стержня шатуна больше, поэтому увеличение mш.п при удлинении шатуна оказывает на Рj большее влияние, чем уменьшение амплитуды РjII. Износ цилиндра неравномерен — больше изнашивается та его сторона, к которой прижимается поршень при рабочем ходе, что связано с ростом сил Рг и N, достигающих максимального значения вблизи ВМТ в начале такта расширения. При введении дезаксажа максимальный угол отклонения шатуна β при рабочем ходе по абсолютному значению становится меньше, чем наибольшее отклонение при такте сжатия, что позволяет выровнять износ цилиндра по его периметру. Необходимо отметить, что применение «коротких» шатунов в некоторых случаях может усложнять компоновку двигателя, так как из-за больших значений βmах шатун может задевать нижнюю часть цилиндра или юбку поршня. Отношение К хода поршня S к диаметру цилиндра D (К= S/D) при неизменном рабочем объеме двигателя Vh определяет среднюю скорость поршня сп. Увеличить К можно уменьшением D при одновременном увеличении хода поршня S (длинноходные двигатели). Уменьшить К можно путем сокращения S (короткоходные двигатели) и увеличения D. Выбор оптимального для данной конструкции двигателя значения K в основном связан с получаемой при этом средней скоростью поршня сп = Sn/30. Она характеризует конструкцию двигателя с точки зрения ее динамической и тепловой напряженности, а также износа элементов двигателя (особенно его цилиндра и поршня). Известно, что напряжения от инерционных нагрузок на элементы КШМ пропорциональны Формальный анализ выражения, определяющего среднюю скорость поршня, показывает, что при неизменной частоте вращения коленчатого вала п можно снизить сп и, следовательно, улучшить рассмотренные характеристики двигателя за счет уменьшения S. Однако при этом необходимо считаться с ростом инерционных нагрузок на элементы КШМ, так как масса его деталей пропорциональна D3, а снижение скорости поршня вследствие уменьшения его хода пропорционально D. При увеличении D растет площадь поршня и, следовательно, возрастают газовые нагрузки на КШМ. Таким образом, уменьшение K неоднозначно влияет на долговечность двигателя. С одной стороны она увеличивается благодаря уменьшению сп, а с другой — уменьшается из-за возрастания инерционных и газовых нагрузок на детали КШМ. Какой из приведенных факторов окажет большее влияние, решают отдельно для каждого конкретного случая. Уменьшение K приводит к увеличению габаритной длины двигателя и длины коленчатого вала. При этом также уменьшается высота камеры сгорания, что усложняет получение требуемой ее формы. Это может приводить к ухудшению условий протекания процессов смесеобразования и сгорания. У двигателей с искровым зажиганием возрастает также вероятность возникновения детонации. К положительным качествам короткоходных конструкций следует отнести снижение теплоотдачи в стенки цилиндра, появление возможности увеличения проходных сечений горловин клапанов, обеспечение большего перекрытия шеек коленчатого вала, уменьшение поперечного сечения картера и массы двигателя. В современных быстроходных двигателях с искровым зажиганием наблюдается тенденция к использованию короткоходных конструкций с К = 0,9... 1,0, что позволяет получить дополнительный резерв увеличения K при неизменной сп. В дизелях, обладающих меньшей быстроходностью, используют более длинноходные КШМ с К= 1,0... 1,2. Контрольные вопросы. 1. Какие кинематические схемы КШМ применяют для автомобильных двигателей? 2. Опишите схему приведения КШМ к двухмассовой модели. 3. Какие силы действуют в КШМ во время работы двигателя? 4. Что такое приведения масс деталей КШМ и в чем оно заключается? 5. Как подразделяется силы инерции, действующие в КШМ? 6. Чем определяется силы инерции от возвратно-поступательно движущихся масс? Напишите формулу. 7. От чего зависит центробежная сила инерции вращающихся масс? Напишите формулу. 8. Нарисуйте схему сил, действующих в КШМ одноцилиндрового двигателя? Лекция 9: ИСПЫТАНИЕ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК. 1. Цели и виды испытаний. 2. Методы и приборы для проведения испытаний энергоустановок. 3. Техника безопасности при испытаниях. 1. Цели и виды испытаний. Испытания двигателей можно разделить на опытно-конструкторские и серийные. Опытно-конструкторские испытания делятся на исследовательские и контрольные. Исследовательские испытания проводятся для изучения определенных свойств конкретного двигателя и, в зависимости от целей, могут быть доводочными, испытаниями на надежность и граничными. Доводочные испытания служат для оценки конструктивных решений, принятых для достижения необходимых значений мощностных и экономических показателей, установленных техническим заданием. Испытания на надежность проводятся для оценки соответствия ресурса двигателя и показателей его безотказности, установленных техническим заданием. Граничные испытания проводятся для оценки зависимости мощностных и экономических показателей, работоспособности двигателя от граничных условий, установленных техническим заданием, а также повышенных и пониженных температур окружающей среды, кренов и дифферентов, высоты над уровнем моря, переменных нагрузок и изменяющихся скоростных режимов, вибраций, одиночных ударов. Контрольные испытания предназначены для оценки соответствия всех показателей опытного двигателя требованиям технического задания. Они делятся на предварительные и межведомственные. Предварительные контрольные испытания проводятся комиссией предприятия-разработчика с участием представителя заказчика для определения возможности предъявления двигателя на приемочные испытания. Межведомственные испытания являются приемочными испытаниями продукции опытных образцов, проводимыми комиссией, состоящей из представителей нескольких заинтересованных министерств или ведомств. По результатам межведомственных испытаний решается вопрос о возможности и целесообразности проведения испытаний двигателя в условиях эксплуатации. Серийные испытания являются завершающим этапом технологического процесса производства двигателей и предназначены для контроля качества производства и соответствия их характеристик техническим условиям на поставку. Эти испытания делятся на приемосдаточные, периодические и типовые. Приемо-сдаточные испытания проводятся с целью проверки качества сборки двигателя и отдельных его узлов на приработку трущихся поверхностей, определения соответствия показателей двигателя техническим условиям на поставку. Периодические испытания предназначены для контроля стабильности технологического процесса изготовления двигателей в период между испытаниями, подтверждения возможности продолжения их изготовления по действующей нормативно-технической и технологической документации. Типовые испытания проводятся по программе периодических испытании с целью оценки эффективности и целесообразности изменений, вносимых в конструкцию пли технологию изготовления двигателей. Испытания автомобильных двигателей регламентирует ГОСТ 14846-81, который определяет условия испытания, требования к испытательным стендам и аппаратуре, методы и правила проведения испытаний, порядок обработки результатов испытаний, объем контрольных и приемочных испытаний. Перед испытаниями двигатели должны быть обкатаны в соответствии с техническими условиями. Испытания проводят с использованием горюче-смазочных материалов, указанных в технической документации на двигатель, имеющий паспорт и протоколы испытаний, удостоверяющие соответствие их физико-химических параметров заданным. При проведении испытаний температуру охлаждающей жидкости и масла в двигателе поддерживают в пределах, указанных в технических условиях на двигатель. При отсутствии таких указаний температура охлаждающей жидкости на выходе из двигателя должна быть 348-358 К, а температура масла - 353 - 373 К. При испытании число точек измерений должно быть достаточным для того, чтобы при построении характеристик выявить форму и характер кривой во всем диапазоне обследуемых режимов. Показатели двигателя определяют на установившемся режиме работы, при котором крутящий момент, частота вращения коленчатого вала, температуры охлаждения жидкости и масла изменяются во время измерения не более чем на 2 %.При ручном управлении стендом продолжительность измерения расхода топлива должна составлять не менее 30 с. В соответствии с ГОСТом при испытаниях двигателей необходимо измерять следующие параметры: крутящий момент, частоту вращения коленчатого вала, расход топлива, температуру всасываемого воздуха, температуру охлаждающей жидкости, температуру масла, температуру топлива, температуру отработавших газов, барометрическое давление, давление масла, давление отработавших газов, значение угла опережения зажигания или начала подачи топлива. 2. Методы и приборы для проведения испытаний энергоустановок. Испытания двигателей в лабораторных (стационарных) условиях проводятся на специальных стендах испытательной станции. Каждый стенд оснащается тормозным механизмом, топливной, воздухопитающей, газовыводящей системами, смазочной системой, системами охлаждения и пуска, противопожарным оборудованием и т. п. Двигатель и тормозной механизм устанавливают на опорах, которые крепятся к плите, связанной с фундаментом посредством анкерных болтов. Фундамент, поглощающий вибрации двигателя, выполняется из бетона, армированного металлом. Для исключения передачи вибраций такой фундамент изолируют от окружающих строительных конструкций здания. Стенд оснащается специальным пультом с органами пуска двигателя и управления, а также контрольно-измерительными приборами для определения температур воды и масла, давления масла, частоты вращения коленчатого вала и другими приборами, предназначенными для контроля работы двигателя и ею систем. В зависимости от программы испытания стенд оборудуется специальными устройствами и приборами, позволяющими имитировать различные условия работы. Кроме того, стенд оснащают приборами для измерения параметров рабочего тела и показателей двигателя. Имеются специальные устройства для регулирования угла опережения зажигания и состава смеси в карбюраторных двигателях или угла опережения начала впрыска топлива в дизеле. Для определения надежности работы двигателя измеряют вибрацию, тепловую и динамическую напряженность, износ деталей и т. п. Также определяют параметры, влияющие на окружающую среду (дымность или токсичность отработавших газов, уровень шума и т. п.). Воздухопитающая система может быть оборудована устройствами и приборами для определения расхода воздуха, подогрева или охлаждения поступающего в двигатель воздуха, его влажности и запыленности. В топливной системе предусмотрены устройства для определения расхода топлива, а в системе охлаждения и смазочной системе - устройства для определения теплоотвода в охлаждающую жидкость и масло. На стенде может быть установлен индикатор. |