Курс лекции по ЭУТТ.. Вахламов. Лекции по дисциплине Энергетические установки транспортной техники для бакалавров высших учебных заведений, обучающихся по специальности

Скачать 5.99 Mb. Скачать 5.99 Mb.

|

|

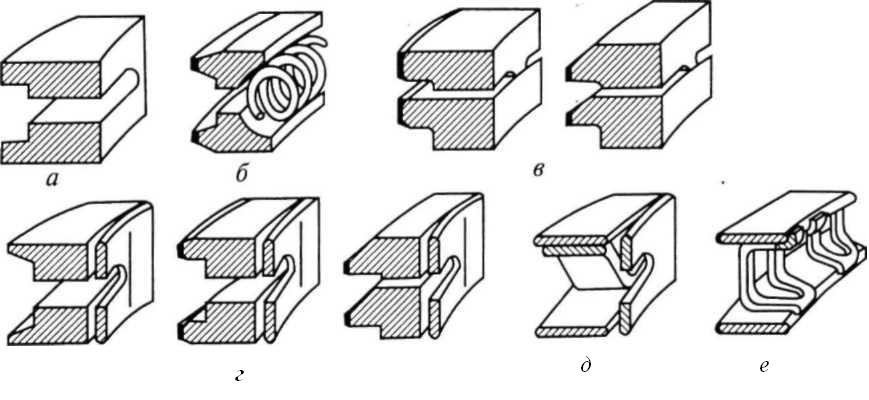

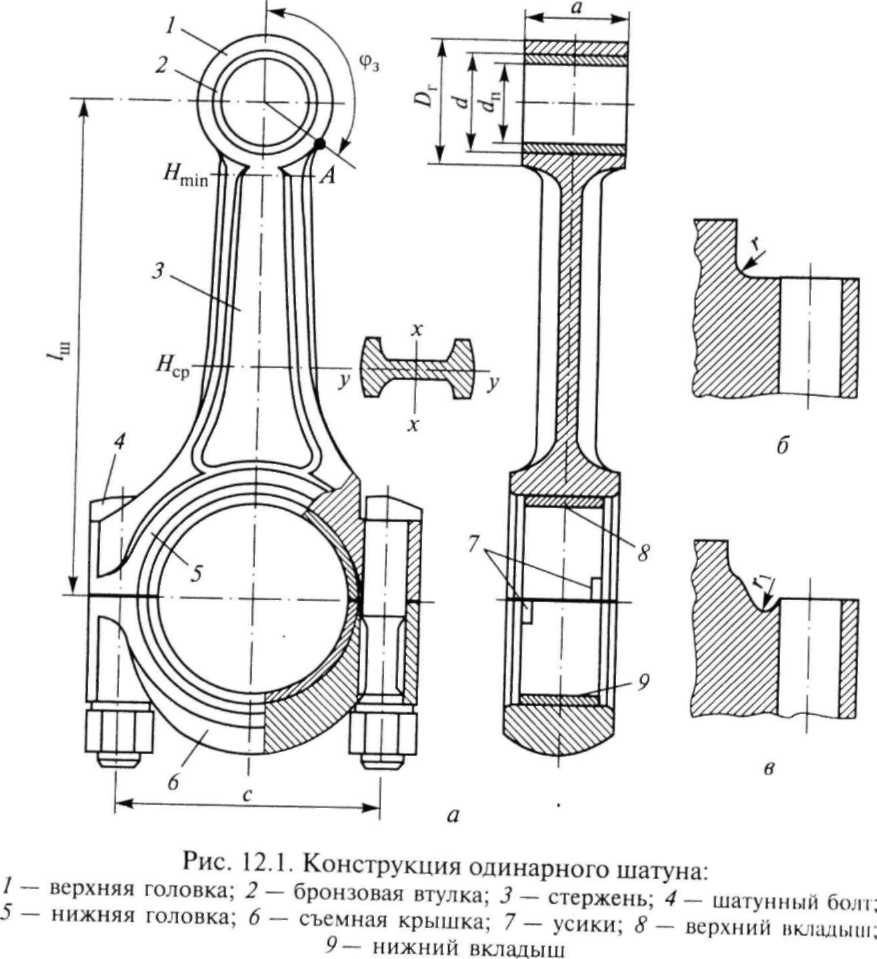

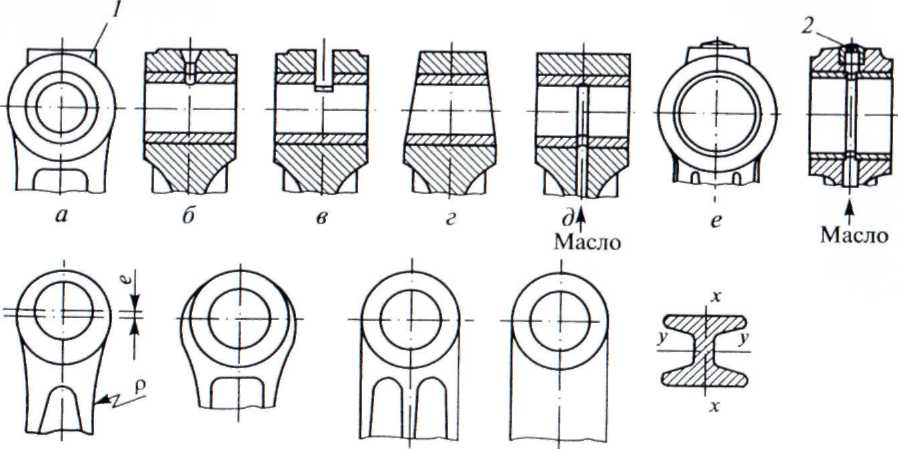

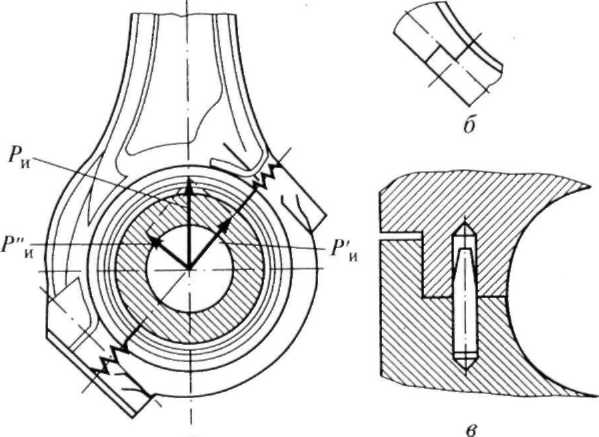

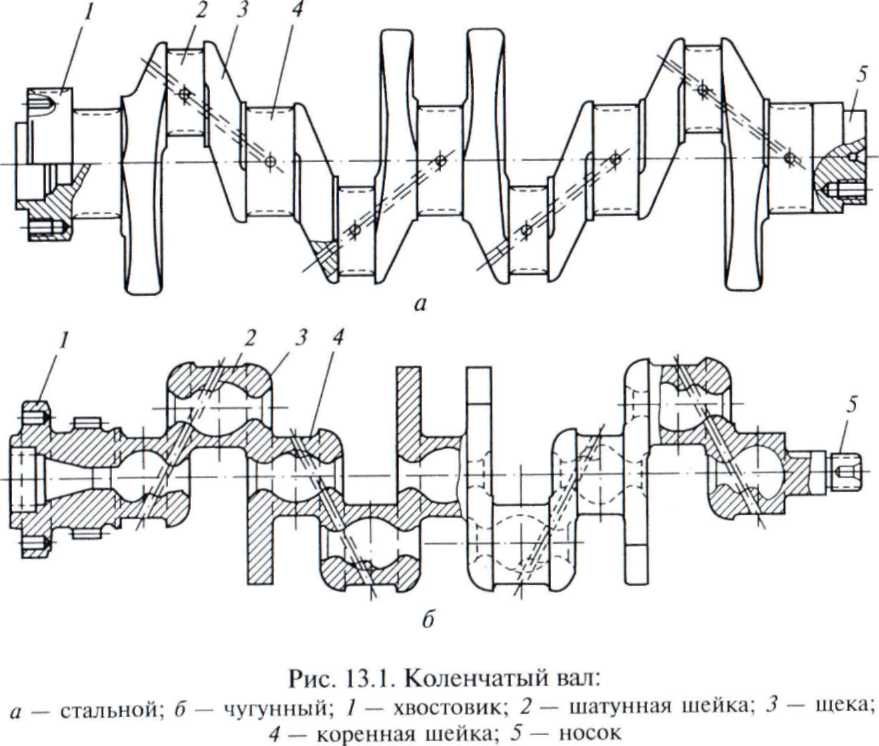

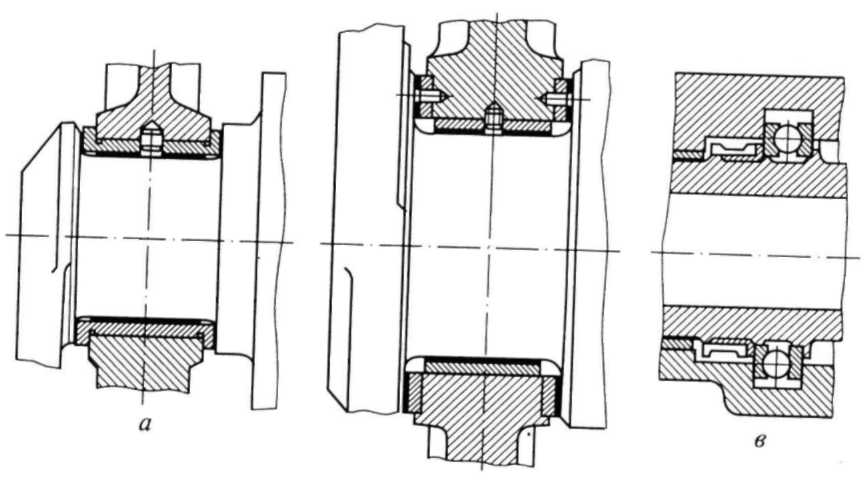

Рис. 10.6. Основные конструктивные решения компрессионных поршневых колец (поперечное сечение): а — прямоугольное; б — коническое («минутное»); в — бочкообразное; г и д — прямоугольное с внутренней выточкой; е и ж — трапециевидное (симметричное и несимметричное); з — скребковое; и — стальное витое, к — торсионное с обратным закручиванием Бочкообразная рабочая поверхность кольца (рис. 10.6, в) (симметричная или асимметричная) обеспечивает оптимальное распределение масла по ходу поршня, исключает кромочный контакт кольца с цилиндром и, следовательно, разрыв масляной пленки при перекладке поршня. Такое кольцо быстро и хорошо прирабатывается к зеркалу цилиндра. Кольца с поперечным сечением в виде односторонней или двусторонней трапеции (рис. 10.6, е, ж) и с прямоугольной или бочкообразной рабочей поверхностью хорошо противостоят пригоранию даже при повышенных температурах в зоне канавки. Осевое и радиальное движения поршня при перекладке приводят к изменению зазора между торцовыми поверхностями кольца и канавки поршня, что вызывает разрушение нагара в нем. Кольца с односторонней трапецией из-за их несимметричности обладают всеми свойствами торсионных колец. Конический скос в виде проточек нижней части рабочей поверхности у скребковых колец (рис. 10.6, з) приводит к уменьшению ее площади и, следовательно, к увеличению радиального давления кольца на зеркало цилиндра. Такое кольцо, оставаясь компрессионным, может частично выполнять функцию маслосъемного. Нижнее компрессионное кольцо иногда выполняют торсионным (рис. 10.6, к) с обратным закручиванием вследствие расположения ослабляющей проточки в нижней части сечения и одновременного наклона рабочей поверхности. При скручивании его в рабочем положении обеспечивается контакт с цилиндром по нижней кромке. По функциональным качествам оно близко к скребковому кольцу. Лабиринтное уплотнение компрессионных колец обладает насосным действием, т.е. способствует перекачке масла из зазора в камеру сгорания. Маслосъемные кольца регулируют режим смазывания. Их конструкция должна обеспечивать хороший съем со стенок излишков масла, а также распределение его по зеркалу цилиндра в виде пленки постоянной толщины. Чугунные монолитные кольца с витым цилиндрическим пружинным расширителем браслетного типа (рис. 10.7, б) характеризуются высокой гибкостью и обеспечивают равномерное распределение давления по высоте кольца. Внутреннюю поверхность кольца выполняют в виде полуокружности или V-образной формы. В первом случае пружина быстрее прирабатывается, однако она может закрывать часть площади дренажных окон. Этот тип кольца используют практически на всех автомобильных дизелях и примерно на трети конструкций двигателей с искровым зажиганием. Система из двух колец скребкового типа (рис. 10.7, в) устанавливаемых в одну канавку (верхнее кольцо при этом имеет дренажные прорези), характеризуется независимой работой колец, что улучшает их функционирование при движении поршня с некоторым перекосом. Стальные составные (сборные) хромированные маслосъемные кольца (рис. 10.7, д, е) имеют две кольцевые опорные пластины и расширители (осевой и радиальный или тангенциальный) и используются в основном на двигателях с искровым зажиганием. Расширители за счет собственной упругости позволяют повысить давление кольца на стенку при минимальной его радиальной толщине.  Рис. 10.7. Основные конструктивные решения маслосъемных колец: а — коробчатого типа без расширителя; б — коробчатого типа с витым пружинным расширителем; в — два скребковых кольца; г — коробчатого типа с радиальным расширителем; д — с радиальным и осевым расширителем; е — с тангенциальным расширителем Качественное выполнение функций поршневой группой достигается не только конструкцией отдельных колец, но и правильным сочетанием их в комплекте. Например, если верхнее компрессионное кольцо имеет прямоугольное сечение с бочкообразной рабочей поверхностью, то нижнее должно быть скребковым, торсионным или «минутным». У высокофорсированных дизелей сложно обеспечить температуру в зоне канавки первого компрессионного кольца ниже температуры коксования масла. Поэтому в качестве первого компрессионного используют кольцо с двусторонней трапецией (до 75 % всех моделей), а нижнее — прямоугольного сечения (до 40 %), скребкового (до 35 %) или в виде двусторонней трапеции (до 25 %). Материалом для поршневых колец в основном служит специальный серый высокопрочный чугун, который обладает высокими стабильными показателями прочности и упругости при рабочей температуре в течение всего срока службы кольца, высокой износостойкостью в условиях граничного трения, хорошими антифрикционными свойствами, способностью достаточно быстро и эффективно прирабатываться к поверхности цилиндра. Легирующие добавки Сr, Ni, Мо, W способствуют повышению термостойкости колец. 3. Конструкция элементов шатунной группы. В состав шатунной группы входят шатун, шатунные вкладыши шатунные болты (шпильки), элементы фиксации болтов (рис 10.8). Шатун состоит из поршневой (верхней) головки с бронзовой втулкой (при плавающем пальце), стержня и кривошипной головки со съемной крышкой. Условия работы шатунной группы характеризуются интенсивными знакопеременными нагрузками от газовых и инерционных сил и повышенными температурами рабочей среды. Исходя из условий работы к конструкции деталей шатунной группы предъявляются следующие требования: высокая жесткость, обеспечивающая надежную работу тонкостенных вкладышей и шатунных болтов; минимальные габаритные размеры и масса; высокая усталостная прочность; возможность прохождения головки через цилиндр при монтаже (непременное условие для двигателей с блок-картерами).  Рис. 10.8. Конструкция одинарного шатуна: 1 – верхняя головка; 2 – бронзовая втулка; 3 – стержень; 4 – шатунный болт; 5 – нижняя головка; 6 – съемная крышка; 7 – усики; 8 – верхний вкладыш; 9 – нижний вкладыш. Поршневая головка шатуна (рис. 10.9) имеет геометрическую форму и размеры, определяемые типом ее соединения с поршневым пальцем (плавающим или защемленным). Плавающий палец устанавливают в верхнюю головку шатуна, имеющую тонкостенную бронзовую втулку толщиной 0,8...2,5 мм. Защемленный палец в неразрезной поршневой головке фиксируют с помощью гарантированного температурного натяга (20...40мкм) при сборке. В верхней части поршневой головки обычно имеется прилив 1 (рис. 10.9, а) для подгонки шатуна по массе и расположению центра масс. Так как сила давления газов РГ может значительно превышать силы инерции Рj, при равенстве верхней и нижней площадей опорных поверхностей головки толщина масляного слоя между пальцем и нижней поверхностью втулки будет меньше, чем в верхней. Для выравнивания этой толщины площадь верхней опорной поверхности уменьшают за счет фрезерования углубления в ее средней части (рис. 10.9, в) или применения наклонных торцовых поверхностей головки (рис. 10.9, г). Для накопления и подвода масла к поршневому пальцу в верхней (менее нагруженной) части поршневой головки выполняют отверстия различной формы (рис. 10.9, б, в). В форсированных дизелях смазывание поршневого пальца осуществляют маслом, поступающим под давлением через канал в стержне шатуна (рис. 10.9, д, е). При этом возможно применение струйного охлаждения днища поршня через распылитель 2 на поршневой головке.  ж з и к л Рис. 10.9. Поршневые головки шатунов двигателей с искровым зажиганием (а...в), дизелей (г...е) и методы их упрочнения (ж...л): 1 — прилив; 2 — распылитель Наиболее опасным сечением поршневой головки является место ее перехода в стержень (точка А на рис. 10.8), которое определяется углом заделки шатуна φз. Для упрочнения поршневой головки: увеличивают радиус ρ (рис. 10.9, ж) перехода от стержня шатуна к головке; ось отверстия под палец располагают эксцентрично относительно оси головки (рис. 10.9,ж); создают арочную форму в верхней части стержня шатуна (рис. 10.9, ж) для снижения концентрации напряжений в зоне под поршневой головкой; создают прилив металла в зоне перехода (рис. 10.9, з); выполняют третью полку вдоль продольной оси стержня (рис. 10.9, и); повышают толщину стержня до диаметра поршневой головки (рис. 10.9, к); полки шатуна располагают в плоскости его качания для устранения консольности поршневой головки по продольной оси пальца (рис. 10.9, л). Стержень шатуна имеет обычно двутавровое сечение, симметричное относительно продольной оси кривошипной головки, что обеспечивает его высокую жесткость при небольшой массе. При подводе масла от кривошипной головки к поршневой в стержне формируют специальный канал. Кривошипную головку шатуна выполняют разъемной. Наиболее распространены шатуны с прямым разъемом, плоскость которого перпендикулярна оси стержня шатуна. При большом диаметре шатунной шейки, характерном для форсированных двигателей, разъем выполняют косым под углом φ = 30, 45 или 60° к продольной оси стержня шатуна (рис. 10.10).  Рис. 10.10. Кривошипная головка шатуна с косым разъемом и фиксацией треугольными шлицами (а), буртиками (б) и фиксирующими штифтами (в) В этом случае сила инерции Ри, растягивающая шатунные болты, уменьшается, однако возникает боковая сила В последнее время разъем между крышкой и верхней частью головки обеспечивается технологически методом разлома. Для уменьшения концентрации напряжений в кривошипной головке переходы к опорным плоскостям головок шпилек, болтов, гаек выполняют большим радиусом r (рис. 10.8, б) или с поднутрением по радиусу r1 (рис. 10.8, в). Снижения габаритов и массы кривошипной головки достигают расположением шатунных болтов (шпилек) как можно ближе к оси шейки. В отдельных случаях в теле вкладыша предусматривают выработку для прохождения шатунного болта. 4. Конструкция коленчатого вала Коленчатый вал состоит из кривошипов, ориентированных относительно друг друга в пространстве, носка 5 (рис. 10.11) и хвостовика 1. Кривошип формируется из двух коренных шеек 4, шатунной шейки 2 и элементов соединяющих их, называемых щеками 3. Приоритет требований при выборе пространственной схемы расположения кривошипов коленчатого вала, от которого в решающей степени зависят уравновешенность двигателя, равномерность его хода, параметры крутильных колебаний, следующий: равномерное чередование рабочих ходов и рациональный порядок работы двигателя; внешняя уравновешенность двигателя по силам инерции и моментам от них; внутренняя уравновешенность двигателя. Коленчатые валы могут быть монолитными или составными. Коленчатые валы современных двигателей в основном изготовляют полноопорными, когда число коренных шеек на единицу больше числа кривошипов. Этим обеспечивается большая жесткость вала.  Рис. 10.11. Коленчатый вал: а – стальной; б – чугунный; 1 – хвостик; 2 – шатунная шейка; 3 – щека; 4 – коренная шейка; 5 – носок. В ряде V-образных двигателей для обеспечения равномерного чередования рабочих ходов шатунные шейки одноименных цилиндров левого и правого рядов делают со сдвигом друг относительно друга на угол δ. Коренные шейки нагружаются в основном крутящим моментом. На шатунные шейки действуют одновременно переменные крутящие и изгибающие моменты, экстремальные значения которых не совпадают по времени. Применение в коленчатых валах современных двигателей коренных и шатунных шеек больших диаметров приводят к тому, что их сечения перекрывают друг друга в плане. Это повышает изгибную жесткость коленчатого вала. Для уменьшения массы вала и подачи масла к подшипникам внутри шеек и щек вала выполняют систему каналов, полостей и отверстий. Наиболее удаленные от оси вала полости могут быть использованы в качестве уловителей механических частиц. В основном в современных двигателях используются подшипники скольжения, а в тяжелых двигателях могут применяться и подшипники качения. Подвод масла к коренным подшипникам осуществляется от главной масляной магистрали в их малонагруженную зону, а к шатунным подшипникам — по просверленным отверстиям в щеках и по радиальным отверстиям в шатунной шейке. Щеки вала имеют эллиптическую, прямоугольную или круглую форму. Ее выбирают исходя из максимально рационального использования металла без снижения прочности вала. Щеки подвергаются изгибу в двух плоскостях, растяжению и сжатию, а также кручению. Они являются наиболее сложно нагруженными элементами коленчатого вала, а наибольшие концентрации напряжений отмечаются в галтелях. Для снижения концентрации изгибных напряжений места перехода от щек к шейкам выполняют в виде галтелей по двум или трем радиусам или с поднутрением в щеку, что обеспечивает максимально возможную длину опорной длины шейки. В процессе работы коленчатый вал подвергается воздействию значительных осевых усилий, возникающих из-за изменения ориентации транспортного средства и двигателя относительно горизонта в результате ускорения и замедления транспортного средства, работы на валу косозубых шестерен и при выключении сцепления. Осевая фиксация вала по одной шейке относительно картера обеспечивается упорными кольцами, буртами вкладышей или упорным подшипником (рис. 10.12) при осевых зазорах 0,05...0,15 мм. Упорные кольца изготовляют из бронзы, стали или металлокерамики и фиксируют от проворачивания штифтами. Для снижения потерь на трение стальные кольца и упорные бурты вкладышей заливают антифрикционным сплавом.  б Рис. 10.12. Осевая фиксация коленчатого вала: а - вкладышами с буртиками; б - упорными кольцами; в - упорным шарико-подшипником Коленчатые валы штампуют из стали или отливают из специальных чугунов. Для штампованных валов применяют стали 45, 45Х, 40ХФА, 42ХМФА, 18Х2Н4ВА (рис. 10.11, а). Коленчатые валы двигателей с искровым зажиганием отливают из высокопрочного чугуна (рис. 10.11, б). Они имеют меньшую стоимость, небольшие припуски на механическую обработку, в них можно придать более рациональную форму внутренним полостям шеек щек и обеспечить повышение усталостной прочности. Однако предел выносливости чугуна на изгиб существенно ниже, чем стали, поэтому такие валы редко применяются в дизелях. Дефекты коленчатого вала определяют его прочность, надежность работы КШМ и всего двигателя. Несоосность коренных опор блока и биение коренных шеек вала возникают в результате технологических отклонений или неравномерности износа в процессе эксплуатации, а также из-за динамических деформаций опор картера и шеек. Эти дефекты могут проявиться в виде эксцентриситета осей и разности их углов. На прочность коленчатого вала влияет несоосность коренных опор. Несоосность коренных опор блока в пределах технических условий может уменьшить запас прочности вала на 10 %, а при эксцентриситете 0,1 ...0,15 мм запас прочности резко уменьшается (на 30...50%). Неравномерный износ пары шейка вала —подшипник или неравномерности износа подшипников на 0,05...0,06 мм могут вызвать поломку коленчатого вала. Разрушение и проворачивание подшипников возникает в результате технологических дефектов, а также при повышенных механических и тепловых нагрузках из-за нарушения условий эксплуатации двигателя. Усталостные поломки коленчатого вала в местах перехода щек в шейку при повышенной концентрации напряжений возможны из-за технологических дефектов и высоких механических нагрузок. Прочность коленчатого вала зависит от размеров и формы отдельных элементов вала, наличия концентраторов напряжения на переходах в галтелях и кромках масляных каналов, характеристик прочности материала, конструктивных и технологических методов упрочнения, использованных при изготовлении вала, наличия и ориентации внутренних упорядоченных структур, расположения волокон, зависящих от способа изготовления коленчатого вала. Конструктивными мероприятиями по упрочнению вала являются: обеспечение перекрытия коренных и шатунных шеек; увеличение радиуса галтели или выполнение многорадиусной галтели при неизменной опорной длине подшипника; увеличение толщины и ширины щеки вала; формирование бочкообразной формы полостей в шейках; расположение маслоподводящего канала в шатунной шейке под углом 90°. Технологические мероприятия по упрочнению вала следующие: закалка шеек и галтелей вала ТВЧ при быстровращающемся вале с охлаждением под слоем жидкости с последующим низкотемпературным отпуском; пластическая деформация галтелей обкаткой роликами при использовании среднеуглеродистых сталей и при закалке ТВЧ; азотирование шеек и галтелей вала. Азотирование повышает усталостную прочность вала в 1,5... 2 раза, а износостойкость шеек увеличивается более чем на 20%. Однако при этом растет трудоемкость изготовления, повышается вероятность коробления валов, а при ремонте ограничиваются возможности их шлифования. |