Курс лекции по ЭУТТ.. Вахламов. Лекции по дисциплине Энергетические установки транспортной техники для бакалавров высших учебных заведений, обучающихся по специальности

Скачать 5.99 Mb. Скачать 5.99 Mb.

|

|

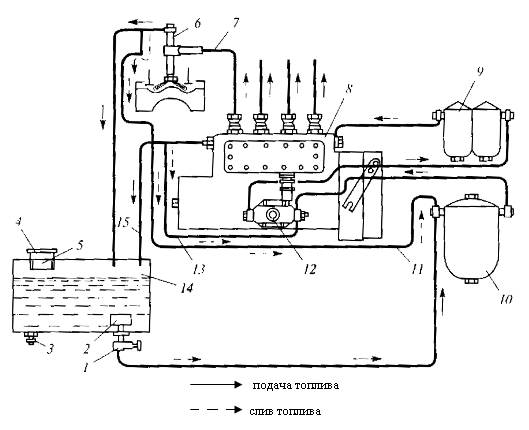

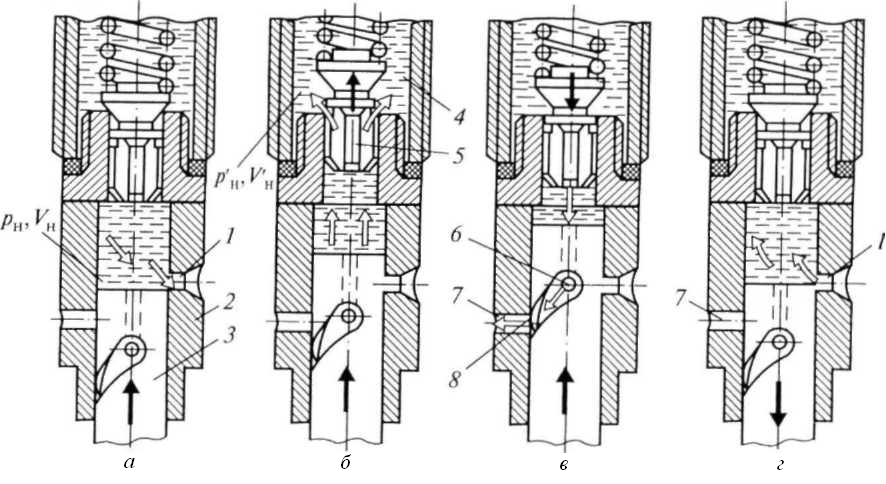

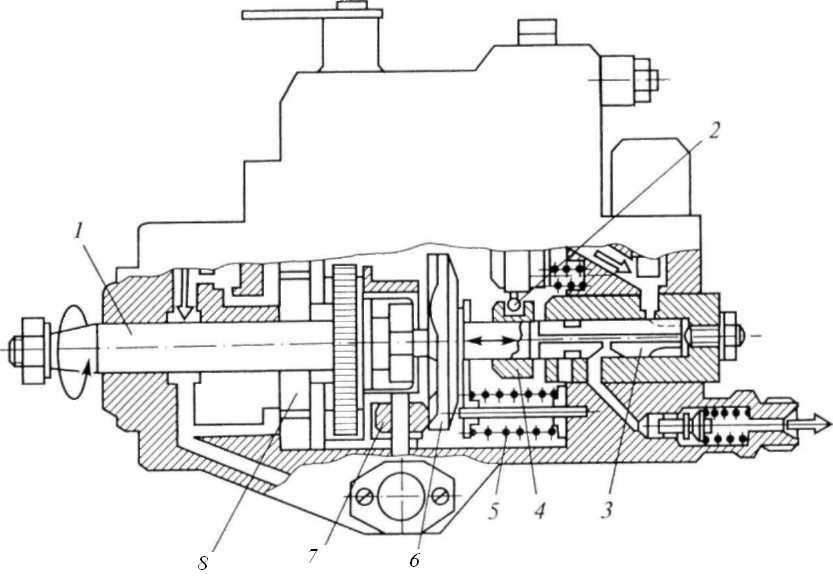

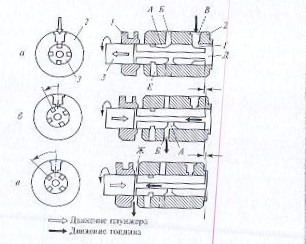

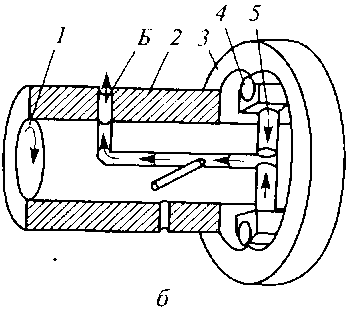

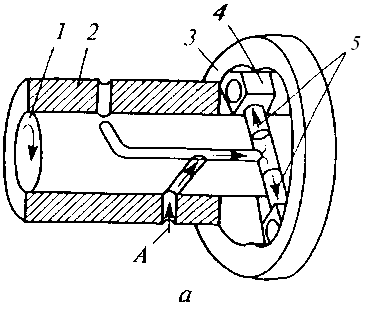

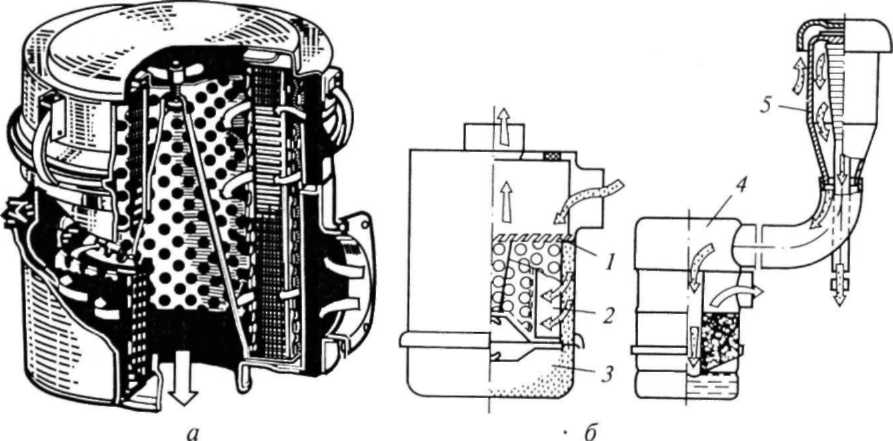

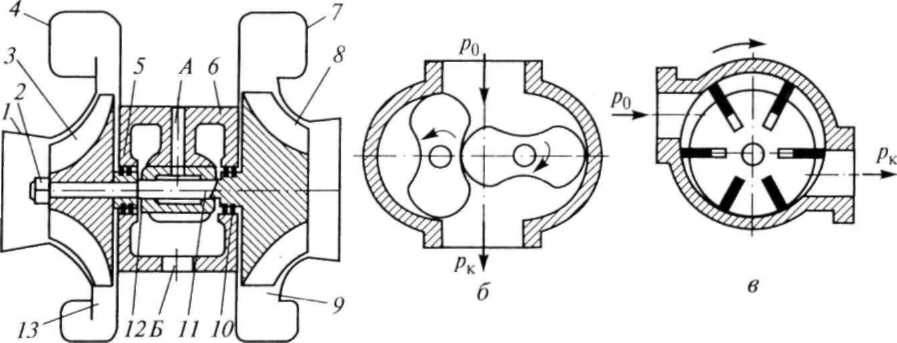

Особенности рабочих процессов топливных систем дизелей. Топливные системы дизелей подразделяют на системы непосредственного впрыскивания и аккумуляторные. Они могут иметь как традиционные механические устройства управления, так и электрические с электронным управлением. К топливным системам непосредственного впрыскивания относятся: системы разделенного типа, у которых секции топливного насоса высокого давления (ТНВД) и форсунки выполнены отдельно и соединены топливопроводом высокого давления. Такие системы получили наибольшее распространение: системы с насос-форсунками, у которых секция насоса и форсунка выполнены в одном узле, а топливопровод высокого давления отсутствует.  Рис. 13.4. Схема топливной системы разделенного типа: 1 — кран; 2 — приемный фильтр; 3 — сливной кран; 4 — заливная горловина; 5— фильтр заливной горловины; 6 — форсунка; 7— топливопровод высокого давления; 8 — топливный насос высокого давления; 9— фильтр тонкой очистки топлива; 10 — фильтр грубой очистки топлива; 11 — трубка отвода топлива к фильтру грубой очистки; 12 — топливополкачивающий насос; 13 — трубка отвода топлива к топливоподкачивающему насосу; 14 — топливный бак; 15 — трубка отвода топлива в бак В системе разделенного типа топливо хранится в баке 14 (рис. 5.11) и с помощью топливоподкачивающего насоса 12 подается по топливопроводам линии низкого давления (0,05..0,15 МПа) через фильтры грубой 10 и тонкой 9 очистки в топливный насос низкого давления (ТНВД) 8. Для удаления выделившегося воздуха топливо в линии низкого давления может прокачиваться через ТНВД, а избыток топлива сливается в бак по топливопроводу 15 или поступает по топливопроводам 11 или 13 в линию низкого давления. Линия высокого давления обеспечивает дозирование и впрыскивание топлива в цилиндры под давлением 30... 150 МПа. Она включает топливный насос 8, топливопровод 7 и форсунки 6. Важнейшей функцией топливной системы разделенного типа является дозирование топлива, подаваемого в цилиндры, так как в зависимости от режима работы дизеля цикловая подача изменяется в 6... 15 раз, а ее минимальное значение может составлять 5... 7 мм3. Рассмотрим работу секции ТНВД с механическим приводом плунжера и дозированием топлива отсечкой. В начале подъема плунжера 3 (рис. 13.5, а) во втулке 2 насоса происходит вытеснение топлива из надплунжерной полости VH через впускное окно 1 в каналы низкого давления в корпусе насоса.  Рис. 13.5. Схема работы секции топливного насоса высокого давления: а — вытеснение; б — впрыск (активный ход); в — отсечка; г — наполнение; 1 -впускное окно; 2 - втулка; 3 — плунжер; 4 — штуцер; 5 - нагнетательный клапан; 6 — отверстие; 7 — отсечное окно; 8 — отсечная кромка Как только торец плунжера перекроет впускное окно, начинается активный ход плунжера и давление в надплунжерной полости повышается. При этом открывается нагнетательный клапан 5, топливо подается в объем Распыливающие отверстия форсунки имеют небольшое проходное сечение, поэтому происходит частичное отражение волны давления от форсунки к насосу. Наложение прямых и обратных волн давления вызывает сложный характер колебаний давления в топливопроводе. В определенных условиях отражение обратной волны от насоса после окончания активного хода плунжера может привести к тому, что вновь образованная прямая волна пойдет к форсунке и может вторично открыть ее запирающее устройство и произойдет нежелательное подвпрыскивание топлива. Активный ход плунжера 3 завершается, когда его отсечная кромка 8 открывает отсечное окно 7 втулки (рис. 13.5, в). Процесс завершения перетекания топлива через отверстие 6 и окно 7 в линию низкого давления называют отсечкой. При этом давление в надплунжерной полости резко падает, а нагнетательный клапан под действием пружины перемещается вниз. Пополнение надплунжерной полости через впускное окно 1 происходит при движении плунжера вниз (рис. 13.7, г). Параметры впускного окна выбирают из условия обеспечения полного наполнения надплунжерной полости во всем диапазоне рабочих режимов топливной системы. Топливные насосы высокого давления классифицируют по следующим признакам: но количеству плунжеров — многоплунжерные (на каждый цилиндр приходится один плунжер) и распределительного типа (секция подает топливо в несколько цилиндров); по способу привода плунжера — с жестким (механическим) и с гибким (гидравлическим, газовым или пружинным) приводом; но методам дозирования топлива — с регулированием цикловой подачи отсечкой и дросселированием на впуске (изменением наполнения топливом надплунжерного объема с помощью дросселирующего устройства в канале, подводящем топливо к впускному окну; применяется в распределительных насосах). Распределительные ТНВД подразделяют на плунжерные и роторные. По типу привода плунжеров они бывают: с внешним цилиндрическим кулачковым профилем, торцовым кулачковым профилем (используют в плунжерных насосах) и внутренним цилиндрическим профилем (применяют в роторных насосах). ТНВД аккумуляторных топливных систем бывают двух видов: с аккумулятором большой емкости и постоянным давлением, в который топливо нагнетается под давлением одним или несколькими плунжерами и из него поступает к управляемым форсункам; с аккумулятором малой емкости, в который топливо поступает и начале нагнетательного хода плунжера, а затем, после создания и аккумуляторе большого давления, подается к форсункам. В аккумуляторных системах питания используют электронное регулирование. В настоящее время эти системы находят все более широкое применение. Топливные насосы распределительного типа имеют наилучшие показатели по габаритам и массе и являются основным типом насосов в дизелях легковых автомобилей и на тракторах малой мощности. Одноплунжерные насосы с торцовым кулачковым профилем получили наибольшее распространение. Отличительной особенностью таких насосов является то, что в них оси приводного вала 1 (рис. 13.6) и плунжера 3 совпадают и вращаются с одинаковой угловой скоростью.  Рис. 13.6. Распределительный одноплунжерный насос: 1 — приводной вал; 2 — рычаг регулятора; 3 — плунжер; 4 — дозатор; 5 -пружина; 6 — кулачковая шайба: 7 — ролик; 8 — насос Давление топлива (от 0,2 до 0,8 МПа) в корпусе распределительного насоса обеспечивает топливоподкачивающий насос 8, установленный на приводном валу. Избыток топлива сливается через жиклер, расположенный в верхней части корпуса. Плунжер, перемешаясь к ВМТ (вправо) и преодолевая сопротивление пружины 5, совершает ход нагнетания при набегании выступов движущейся заодно с ним кулачковой шайбы 6 на ролики 7 с закрепленными осями. Для изменения цикловой подачи топлива служит дозатор 4, который управляется рычагом 2 регулятора. При наличии четырех роликов плунжер обслуживает четыре форсунки, следовательно, за 1/4 поворота приводного вала пол ностью завершается рабочий цикл подачи топлива в один цилиндр. Рабочий цикл подачи топлива начинается с наполнения топливом надплунжерной полости Д (рис. 13.7, а) через впускное окно В и выточку Г в плунжере 3 при движении плунжера к НМТ (влево). Один из нагнетательных каналов Б в этот период через паз А, выточку на плунжере и окно Е соединен с полостью низкого давления. Плунжер при нахождении в НМТ, вращаясь, постепенно перекрывает наполнительное окно. Начинается активный ход плунжера (рис. 5.15, б). Топливо через центральный канал и распределительный паз А плунжера, нагнетательный канал Б корпуса 2 и нагнетательный клапан подается по топливопроводу к форсунке. Активный ход плунжера заканчивается отсечкой топлива через радиальные каналы Ж (рис. 5.15, в), ранее закрытые дозатором 1. Цикловая подача топлива изменяется с помощью управляющего рычага регулятора, который перемещает дозатор 1 вдоль оси плунжера. При перемещении дозатора вправо активный ход плунжера и цикловая подача увеличиваются.  Рис. 13.7. Схема работы распределительного одноплунжерного насоса: а — наполнение; б — активный ход; в — отсечка; 1 — дозатор; 2 — корпус; 3 — плунжер; А — распределительный паз; Б — нагнетательный канал; В — впускное окно; Г— выточка; Д — надплунжерная полость; Е — окно; Ж — радиальный канал   Рис. 13.8. Распределительный роторный насос: а - наполнение; б — активный ход; 1 - ротор; 2 — втулка; 3 – кулачковая шайба; 4 — толкатель; 5 — плунжеры; А и Б — окна Роторные распределительные насосы по сравнению с одноплунжерными имеют меньшие массу и габаритные размеры, однако создают меньшие давления впрыскивания. Ротор 1 (рис. 13.8) вращается во втулке 2, закрепленной в корпусе насоса. Наполнение топливом плунжерной полости происходит через впускное окно А (рис. 13.8, а), когда два плунжера 5 и два толкателя 4 прижаты центробежными силами к неподвижной кулачковой шайбе 3. В процессе вращения ротора под действием кулачковых выступов на шайбе 3 плунжеры сходятся и повышают давление топлива (рис. 13.8, б). При закрытом впускном окне А топливо через окно Б поступает под давлением к нагнетательному клапану и затем по топливопроводу к форсунке. Изменение цикловой подачи топлива осуществляют его дросселированием на впуске. Надежная работа данных насосов достигается тонкой фильтрацией топлива. Насосы-форсунки позволяют получить высокие давления впрыскивания (до 120...160 МПа) благодаря отсутствию топливопроводов высокого давления и малому объему сжимаемого при впрыскивании топлива. Привод насосов-форсунок осуществляется от дополнительного кулачкового вала. Дозирование топлива выполняется методом отсечки или клапанным регулированием. При дозировании отсечкой работа регулятора частоты вращения существенно затруднена из-за сложности установки реек насосов-форсунок в одинаковое положение. При клапанном регулировании управление цикловой подачей и углом опережения впрыскивания осуществляется изменением момента закрытия дозирующего клапана. При открытом дозирующем клапане топливо вытесняется в полость низкого давления. Когда клапан, управляемый электромагнитом, закрыт, топливо будет подаваться в цилиндр дизеля. 3. Требования, предъявляемые к системам очистки воздуха, конструктивные особенности приборов подачи воздуха. Система питания воздухом должна обеспечить требуемую степень очистки воздуха при приемлемых уровнях шума впуска и гидравлических потерях. Наиболее опасной для износа цилиндропоршневой группы двигателя является кварцевая пыль, твердость частиц которой выше твердости трущихся поверхностей двигателя. Требования, предъявляемые к системам очистки воздуха: высокое качество очистки воздуха, минимально возможное гидравлическое сопротивление, надежность, минимальные масса и габаритные размеры, приемлемые стоимость конструкции и затраты на его обслуживание в процессе эксплуатации. Минимальное гидравлическое сопротивление системы необходимо для снижения затрат энергии на газообмен и повышения наполнения цилиндров в целях получения высоких значений мощности и экономичности двигателя. Для снижения габаритных размеров и массы систему объединяют с элементами шумоглушения впуска и включают в систему динамического наддува для улучшения наполнения цилиндров. Воздухоочистители. В современных автотракторных двигателях используют следующие типы воздухоочистителей: инерционно-центробежные, пористые и комбинированные. Инерционно-центробежные очистители обычно используют в качестве первой ступени системы очистки для снижения пылевой нагрузки на вторую основную ступень.  Рис. 13.9. Воздухоочистители с картонным фильтрующим элементом (а) и комбинированный двухступенчатый (б): 1 — прямоточный моноциклон; 2 — картонный фильтрующий элемент; 3 — бункер для сбора отсепарированной пыли; 4 — инерционно-масляный воздухоочиститель; 5 — коническая инерционная решетка На грузовых автомобилях обычно используют двухступенчатые воздухоочистители, имеющие во второй ступени картонные фильтрующие элементы (рис. 13.9, а). Комбинированные воздухоочистители в первой ступени используют батареи циклонов (конических инерционных решеток) со сбором отсепарированной пыли в бункере и автоматическим удалением ее с помощью газового эжектора, а во второй — картонные фильтрующие элементы или инерционно-масляный фильтр (рис. 13.9, б). Однако батареи циклонов имеют большие габариты и высокую материалоемкость. Центробежная очистка воздуха осуществляется путем осаждение пыли под действием центробежной силы, вызываемой вихревым движением потока в воздухоочистителе. Воздухоочистители инерционно-масляного типа отличаются простотой конструкции и большим сроком службы, однако, эффективность очистки ими воздуха невысока и существенно зависит от режима работы двигателя. Поэтому сейчас они применяются редко. Наиболее эффективна очистка воздуха сухими фильтрующими (пористыми) элементами на основе фильтровальных картонов и синтетических материалов. Воздухоочистители сухого типа с картонными фильтрующими элементами по сравнению с инерционно-масляными воздухоочистителями в 10... 30 раз лучше очищают воздух от пыли. В них можно использовать сигнализатор о накоплении в процессе эксплуатации предельно допустимого количества пыли (по росту сопротивления системы впуска) для предупреждения водителя о необходимости проведения обслуживания элемента. Однако эти фильтры сложно компоновать в моторном отсеке большегрузных автомобилей. Агрегаты питания воздухом двигателей с наддувом. Турбокомпрессоры, применяемые в автомобильных двигателях, форсированных турбонаддувом, состоят из центробежного компрессора и радиально-осевой турбины, установленных на одном валу (рис. 13.10, а).  а Рис 13.10. Нагнетатели воздуха: а — турбокомпрессор; б — приводной роторно-шестеренчатый компрессор; в — приводной роторно-пластинчатый компрессор; 1— впускной патрубок; 2— гайка; 3 — колесо компрессора; 4 — уметочный сборник; 5 и 10 — уплотнительные кольца; 6 — корпус; 7 — улитка турбины; 8 — колесо турбины; 9 — направляющий аппарат; 11 — вал; 12 — втулка; 13 — диффузор; А —- канал; Б — сливное отверстие Отработавшие газы направляют в подводящую улитку 7 турбины, затем, для повышения скорости, — в суживающийся направляющий аппарат 9 и подают под углом на лопатки колеса 8 турбины (для привода ее во вращение). Колесо турбины через вал 11 передает вращение колесу 3 компрессора, зафиксированному на валу гайкой 2. Через впускной патрубок 1 воздух поступает на колесо компрессора, где центробежные силы резко увеличивают его скорость. Затем он выходит в диффузор 13. В нем скорость воздуха уменьшается, а давление возрастает. Через улиточный сборник 4 воздух поступает в двигатель. Вал 11 вращается с высокой частотой во втулке 12. Поэтому к ней по каналу А в корпусе 6 под давлением подается масло, а для его свободного слива из корпуса имеется сливное отверстие Б. Для предотвращения попадания масла в турбину и компрессор на валу имеются уплотнительные кольца 5 и 10. Контрольные вопросы 1. Какие виды систем впрыскивания бензина используются в двигателях с искровым зажиганием? 2. Из каких компонентов состоит система впрыскивания бензина? 3. Укажите достоинства и недостатки систем впрыскивания бензина. 4. Назовите виды топливных систем дизелей. 5. Из каких компонентов состоят топливные системы дизелей? 6. Укажите достоинства и недостатки топливных систем дизелей. 7. Расскажите об основных видах агрегатов наддува. 8. Назовите возможные виды воздухоочистителей двигателя. Сравните их между собой. Лекция №14. СИСТЕМЫ ПУСКА ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК. 1. Способы пуска двигателя. 2. Средства, облегчающие пуск двигателя 1. Способы пуска двигателя Для пуска любого двигателя, чтобы обеспечить хорошее смесеобразование и надежное воспламенение топлива, необходимо предварительно, преодолевая общее сопротивление вращению, раскрутить коленчатый вал до минимальной пусковой частоты вращения. Для двигателей с искровым зажиганием эта частота составляет 35...50 мин-1, а для дизелей — 150...200 мин-1. Момент, необходимый для пуска, должен обеспечить преодоление следующих составляющих: сопротивления сил трения, затрат энергии на привод вспомогательных агрегатов, потерь на газообмен (впуск и выпуск), противодействия сил инерции подвижных частей при разгоне двигателя до пусковой частоты вращения. Значения этих параметров зависят от типа и рабочего объема двигателя, вязкости масла и ряда других факторов. Требования к пусковым системам: малые затраты времени и энергии на осуществление пуска; малые габаритные размеры пусковых устройств; надежность работы в различных климатических условиях. На современных автомобильных двигателях применяют следующие способы пуска: электрическим стартером; вспомогательным пусковым двигателем; инерционным стартером; сжатым воздухом; с помощью гидромоторов; ручной. |