Курс лекции по ЭУТТ.. Вахламов. Лекции по дисциплине Энергетические установки транспортной техники для бакалавров высших учебных заведений, обучающихся по специальности

Скачать 5.99 Mb. Скачать 5.99 Mb.

|

|

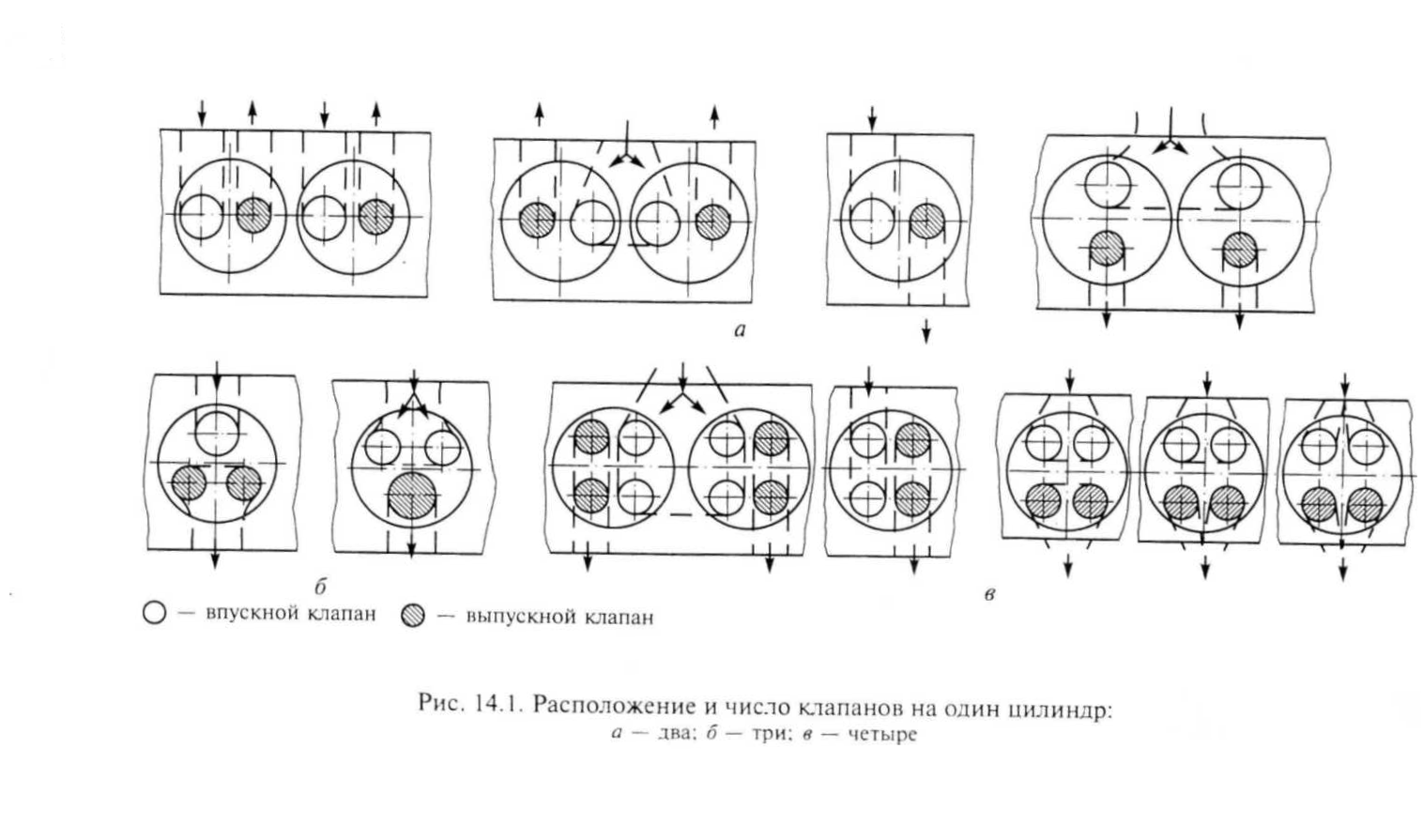

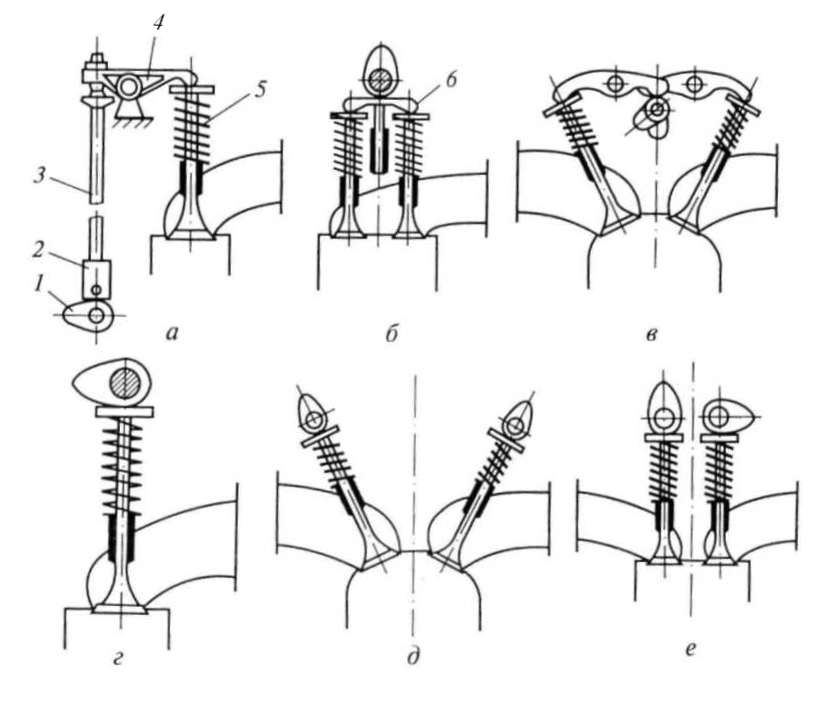

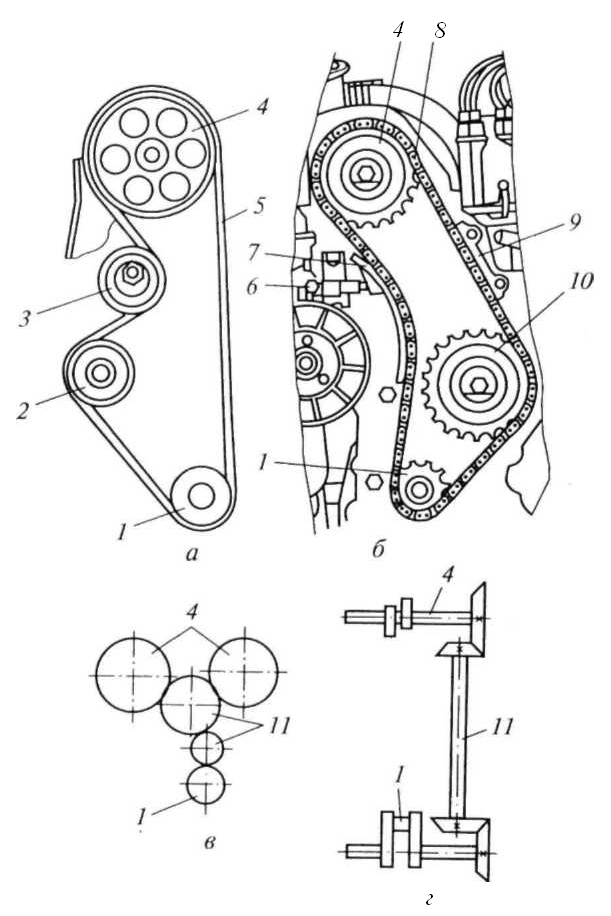

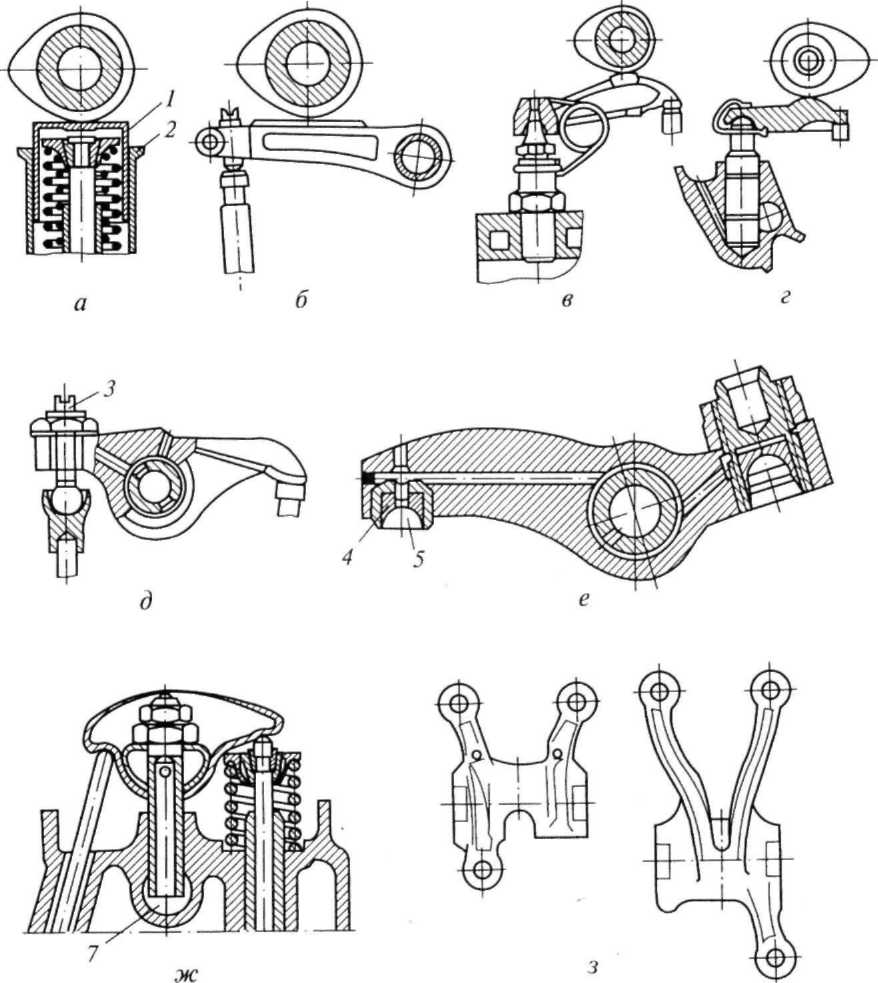

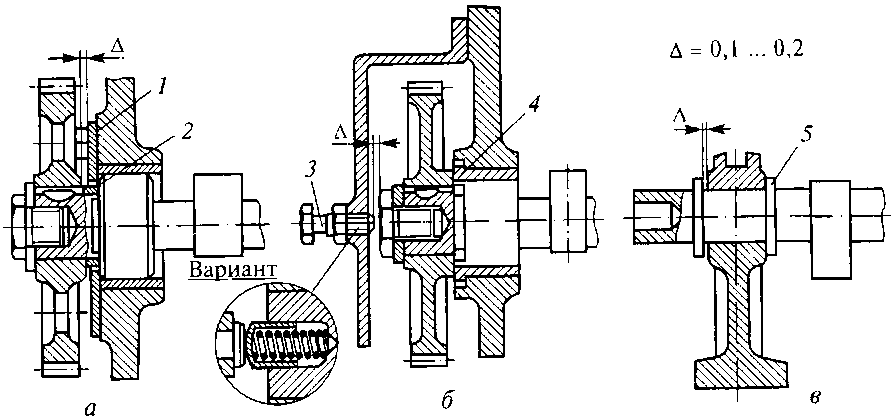

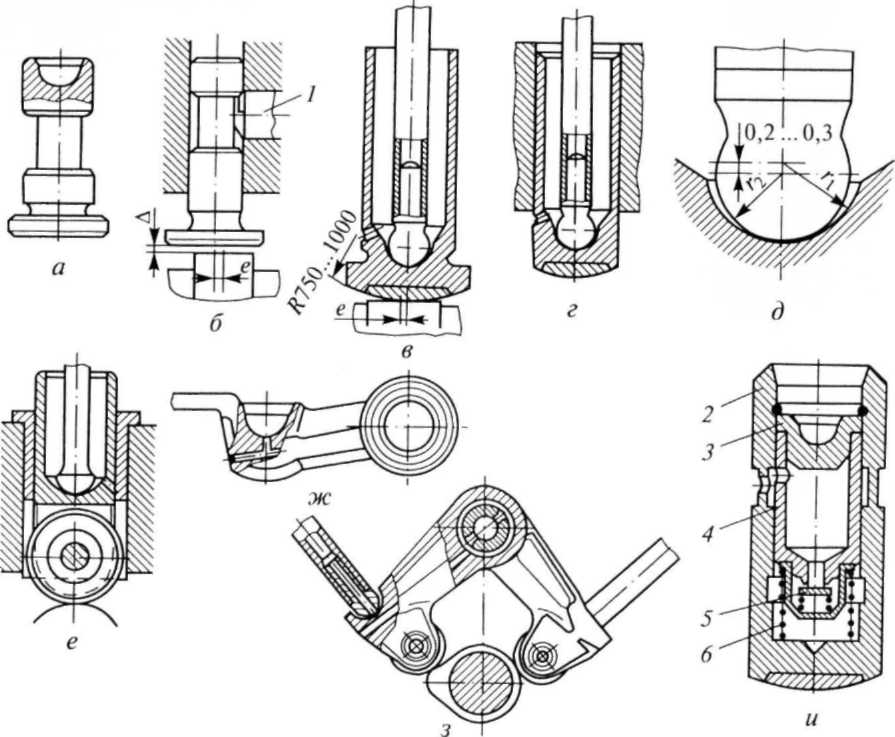

Контрольные вопросы. 1. Перечислите основные элементы КШМ и сформулируйте их назначение. 2. Опишите условия работы и требования, предъявляемые к поршневой и шатунной группе, группе коленчатого вала. 3. Из каких элементов состоит поршень, поршневые кольца, шатун и коленчатый вал? 4. Сопоставьте поршни, изготовленные из чугуна и алюминиевого сплава. 5. Расскажите о методах снижения тепловой и механической напряженности поршня. 6. Перечислите мероприятия по повышению прочности и долговечности поршня, поршневого пальца, коленчатого вала. 7. Опишите методы осевой фиксации коленчатого вала? 8. Сопоставьте литые и кованые коленчатые валы. Лекция 11: МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ 1. Назначение, основные конструкционные решения и схемы ГРМ. 2. Конструкция элементы механизма газораспределения 1. Назначение, основные конструкционные решения и схемы ГРМ. Назначение механизма газораспределения (МГР) состоит в обеспечении периодической смены рабочего тела в цилиндре ДВС при реализации действительного цикла. Смена рабочего тела предполагает наполнение цилиндра свежим зарядом и его очистку от отработавших газов. При этом необходимо обеспечить максимально возможную мощность и наилучшую экономичность двигателя при приемлемых параметрах токсичности на каждом режиме его работы. Данная задача решается при условии выполнения следующих ограничений: минимально возможные габариты и масса деталей, а также необходимая их жесткость; минимальные затраты энергии на привод; высокая надежность и долговечность; простота конструкции и приемлемая стоимость; минимально возможные потери на трение и износ контактирующих поверхностей подвижных элементов. Основные конструкционные решения и схемы ГРМ. Впускные и выпускные тракты МГР имеют окна, которые могут открываться и закрываться подвижным элементом тремя способами: клапаном, перемещающимся в отверстии; диском или цилиндром, содержащим отверстие, которое совпадает с отверстиями в камере (отверстие может совершать вращательное или плоскопараллельное движение); поршнем, перекрывающим окна в цилиндре двигателя (в ряде двухтактных двигателей). Механизмы газораспределения, использующие первый способ, называют клапанными, а последние два — золотниковыми. Клапанные МГР широко применяются в современных четырехтактных автотракторных двигателях в силу простоты конструкции, малой стоимости изготовления и ремонта, хорошего уплотнения камеры сгорания и надежности в работе. Верхнее расположение клапана в головке цилиндров является основным вариантом, реализуемым в современных МГР. Схема МГР зависит от взаимосвязанных факторов: выбранного способа организации рабочего процесса, что предопределяет форму и расположение камеры сгорания (в дизелях камеры сгорания обычно располагаются в поршне, а в двигателях с искровым зажиганием — в головке блока цилиндров); принятого количества клапанов на один цилиндр (2, 3 и более); места расположения (нижнее или верхнее) и количества (1 или 2) распределительных валов. Двухклапанный механизм (один впускной и один выпускной клапаны на цилиндр) является наиболее простым. Относительно продольной оси двигателя клапаны могут располагаться продольно и поперечно (косо). Продольное расположение клапанов (рис. 11.1, а) наиболее простое и применяется в двигателях с искровым зажиганием для клиновидных и плоскоовальных камер сгорания, а в дизелях — для удобства размещения и обслуживания форсунок. Привод клапанов осуществляется от одного распределительного вала: при его верхнем расположении — непосредственно толкателями, а при нижнем — коромыслами или рычагами.  Рис. 11.1. Расположение и число клапанов на один цилиндр: а – два; б – три; в – четыре. Расположение одноименных клапанов смежных цилиндров может быть попарное либо поочередное. При попарном расположении впускные каналы соседних цилиндров могут иметь общий патрубок или разделенные патрубки для каждого клапана. Для каждого выпускного клапана выполняют индивидуальный канал во избежание перегрева патрубков. При объединении одноименных каналов соседних цилиндров возрастает неравномерность распределения температур по длине головки, что приводит к ее короблению. Впускной и выпускной коллекторы в линейных карбюраторных двигателях размещают, как правило, с одной стороны для подогрева смеси и улучшения испарения топлива. В V-образных двигателях впускные и выпускные трубопроводы размещают с разных сторон головки блока в целях упрощения его компоновки и улучшения формы впускных и выпускных каналов. Поперечное или косое расположение клапанов в цилиндре используют в полусферических и шатровых камерах сгорания двигателей с искровым зажиганием при установке свечи в центре камеры сгорания. Такая компоновка клапанов обеспечивает наиболее плавную форму каналов и большие проходные сечения, что снижает гидравлические потери и увеличивает наполнение. Возможность наклона или смещения клапанов относительно оси цилиндра позволяет улучшить впускную систему, камеру сгорания, расположение форсунок или свечей зажигания. При этом клапаны размещают под углом к оси цилиндра, который называется углом развала. С ростом угла развала появляется возможность увеличения диаметров клапанов. Многоклапанные МГР (3, 4, 5 клапанов на цилиндр) (рис. 11.1, б, в) позволяют получить более высокий коэффициент наполнения за счет увеличения общего проходного сечения трактов. При этом уменьшаются габариты и масса подвижных элементов МГР и, следовательно, силы инерции. Однако при этом повышаются стоимость изготовления, сложность конструкции и снижается надежность функционирования МГР. По месту расположения распределительного вала различают МГР с нижним или средним (рис. 11.2, а) и верхним (рис. 11.2, б...е) расположением. Нижние распределительные валы располагают в картере двигателя, а в V-образных конструкциях — в развале блока цилиндров. Достоинствами данного расположения являются простота конструкции и компактность привода. К недостаткам схемы относятся сравнительно большая масса движущихся элементов МГР и меньшая жесткость привода клапанного узла из-за длинной податливой штанги, что может привести к возникновению колебаний и изменениям требуемого закона подъема клапана. Поэтому такая схема используется в двигателях с относительно невысокой номинальной частотой вращения.  Рис. 11.2. Расположение и число распределительных валов: а — нижнее; б...г — верхнее одного распределительного вала; д и е — двух распределительных валов; 1 — распределительный вал; 2 — толкатель; 3 — штанга; 4 — коромысло; 5 — клапанный механизм; 6 — траверса Привод распределительного вала от коленчатого вала обычно осуществляется с помощью зубчатой пары. Для снижения шума при работе зубья шестерен выполняют косыми. С этой же целью шестерню распределительного вала нередко изготовляют из текстолита. Привод клапана от кулачка распределительного вала осуществляется через толкатель, штангу и коромысло. Верхние распределительные валы устанавливают в головке блока цилиндров. Это обусловливает большое межосевое расстояние между коленчатым и распределительным валами. Причем из-за большого диаметра шестерни на распределительном валу габариты двигателя, особенно четырехтактного (в головке), возрастают. Для привода клапанов могут использоваться один (рис. 11.2, б... г) или два (рис. 11.2, д, е) распределительных вала. Привод распределительного вала от коленчатого вала организуется цепью или зубчатым ремнем. В мощных дизелях привод возможен с помощью цилиндрических шестерен, а также системы промежуточных валов с коническими или винтовыми шестернями. Привод распределительного вала зубчатым ремнем (рис. 11.3, а) обеспечивает достаточную долговечность, устойчивость регулировок, приемлемую стоимость, низкий уровень шума и не требует смазки. Ремень изготовляют из синтетических материалов, армированных стекловолокном или проволочным кордом. От схода с цилиндрических зубчатых шкивов и натяжного ролика его перемещение ограничено буртиками.  Рис. 11.3. Привод к верхним распределительным валам ремнем (а), цепью (б), с помощью шестерен (в) и системы промежуточных валов с коническими или винтовыми шестернями (г): 1 — коленчатый вал; 2 — жидкостный насос; 3 — натяжной ролик; 4 — распределительные валы; 5 — приводной ремень; 6 — натяжитель цепи; 7— башмак натяжителя цепи; 8 — цепь; 9 — успокоитель цепи; 10 — масляный насос; 11 — промежуточные валы. Детали поз. 1, 2, 4, 10 и 11 (шкивы, звездочки, шестерни) для краткости условно названы наименованиями соответствующих валов Цепная передача распределительного вала (рис. 11.3, б) обеспечивает простоту конструкции, снижение массы привода, сравнительно малую шумность работы. В приводе используют зубчатые или втулочно-роликовые двухрядные цепи, которые дешевле и получили большее распространение. К недостаткам цепного привода относятся вибрация цепи при резко меняющихся нагрузках, а также ее износ и вытяжка в процессе эксплуатации. Для устранения вибрации применяют успокоители 9 колебаний и натяжные устройства 6 и 7. Привод распределительных валов цилиндрическими шестернями (рис. 11.3, в) осуществляется большим количеством шестерен, а это увеличивает массу двигателя. Привод распределительных валов с промежуточными валами (рис. 11.3, г) надежен в работе, но сложен и требует точной регулировки зацепления шестерен. Привод клапанов осуществляется одним или двумя распределительными валами. При одном распределительном вале и двух клапанах на цилиндр с продольным расположением предпочтителен непосредственный привод их кулачками вала через направляющий стакан 1 (рис. 11.4, а), перемещающийся в стойке 2 или через одноплечие рычаги (рис. 11.4, б...г), а при поперечном и косом расположении клапанов — через коромысла (см. рис. 11.2, в).  Рис. 11.4. Привод клапанного механизма: а — непосредственный; б...г — через рычаги; д...з — с помощью коромысла; 1 — стакан; 2 и 6 — стойки; 3 и 4 — регулировочные болты; 5 — шарик; 7 — канал Для ГРМ с двумя распределительными валами характерен непосредственный привод клапанов кулачками вала (см. рис. 11.2, д, е). При этой схеме удобно располагать в центре камеры сгорания свечу или форсунку. Аналогично для многоклапанных механизмов здесь возможен привод непосредственно от кулачков или попарный с помощью продольной траверсы (см. рис. 11.2, б) или вильчатых коромысел (рис. 11.4, з). 2. Конструкция элементы механизма газораспределения Распределительный вал служит для управления клапанами с помощью расположенных на нем кулачков. В двигателях с искровым зажиганием он также может использоваться для привода распределителя зажигания, масляного и топливного насосов. Для обеспечения необходимой жесткости распределительного вала число опорных шеек обычно равно числу коренных опор коленчатого вала. Распределительные валы изготовляют либо из малоуглеродистых, или среднеуглеродистых сталей. Заготовку распределительного вала получают ковкой в штампах; механическую обработку опорных шеек и кулачков ведут по копиру. Кулачки, опорные шейки, эксцентрики шестерни в целях повышения их износостойкости подвергают дополнительной обработке: валов из малоуглеродистых сталей — цементации, валов из среднеуглеродистых сталей — закалке ТВЧ на глубину 2...3 мм. Затем кулачки и опорные шейки шлифуют и полируют. При нижнем расположении распределительного вала подшипниками опорных шеек служат неразъемные втулки, запрессованные в картер или блок. Их изготовляют биметаллическими с антифрикционным сплавом или из алюминиевого сплава. Для облегчения монтажа диаметры опорных шеек вала уменьшают от его переднего конца к заднему. При верхнем размещении распределительного вала (в головке) используют разъемные подшипники, которые обычно выполняют непосредственно в теле опорных стоек, если они отлиты из алюминиевого сплава. В чугунные стойки устанавливают вкладыши с заливкой антифрикционным сплавом. Смазка к подшипникам при нижнем расположении вала подводится по каналам в перегородках картера, а при верхнем — через внутреннюю полость вала и отверстия в его опорных шейках и кулачках. Осевые перемещения распределительного вала ограничиваются: при нижнем расположении вала упорным фланцем 1 (рис. 11.5, а), при этом необходимый зазор обеспечивается дистанционной шайбой 2 или с одной стороны буртиком подшипника, а с другой — регулировочным болтом 3 (рис. 11.5, б), или пружинным упором; при верхнем расположении вала и съемных крышках подшипников буртиком 5 (рис. 11.5, в), который опирается на торцы подшипника. Толкатели обеспечивают передачу усилия от кулачков распределительного вала к штангам или непосредственно к клапанам. В зависимости от особенностей схемы привода применяют толкатели различных конструкций. Наиболее распространенными являются: грибковые с плоской или со сферической опорной поверхностью; цилиндрические со сферической или роликовой опорной поверхностью; рычажные выпуклые или роликовые.  Рис. 11.5. Фиксация распределительного вала от осевых перемещений: а — бронзовым упорным фланцем; б — буртиком подшипника и регулировочным болтом; в — буртиками; 1 — фланец; 2 — шайба; 3 — болт; 4 — подшипник; 5 — буртик Для обеспечения равномерного износа опорной поверхности толкателя, а также в целях компенсации возможных перекосов между головкой толкателя и кулачком создают вращение толкателя вокруг его оси за счет смещения е (рис. 11.6, б) продольной оси толкателя относительно оси симметрии кулачка или выполнения опорной поверхности толкателя сферической, а кулачка — конической с углом наклона образующей к оси вала 7... 15' (рис. 11.6, в). Смазывание толкателей осуществляется обычно разбрызгиванием масла, стекающего по штанге. Толкатель (см. рис. 11.6, б) используется для принудительного открытия клапана при пуске дизеля путем соединения камеры сгорания с атмосферой (декомпрессии) в целях снижения потерь на прокрутку коленчатого вала. Палец 1 при этом поворачивается и поднимает толкатель вверх на величину Δ. Для обеспечения подвижного контакта со штангой в толкателе формируется сферическое гнездо радиусом r1 на 0,2...0,3 мм больше радиуса сферической головки штанги r2 (рис. 11.6, д). Гидравлические толкатели позволяют отказаться от теплового зазора в МГР. На рис. 11.6, и, приведена одна из таких конструкций. Штанга привода клапана упирается в головку 3 плунжера 4, расположенного внутри корпуса толкателя 2. Плунжер постоянно прижат пружиной 6 к штанге. Его внутренняя полость сообщается с масляной магистралью, и при открытом пластинчатом клапане 5 давление в ней равно давлению в масляной магистрали. В начале подъема толкателя давление под плунжером резко увеличивается, что вызывает закрытие клапана 5, и усилие передается на штангу, коромысло и клапан. Данные толкатели надежно работают только на чистых маслах с пологими температурными кривыми вязкости.  Рис. 11.6. Толкатели: а — грибковые с плоской опорной поверхностью; б — со смещением оси; в — грибковые со сферической поверхностью; г и в — цилиндрические со сферической опорной поверхностью; е — цилиндрические роликовые; ж — рычажные выпуклые; з — рычажные роликовые; и — гидравлические; 1 — палец; 2 — корпус; 3 — головка; 4 — плунжер; 5 — клапан; 6 — пружина Изготовляют толкатели из сталей и чугуна. Опорную поверхность чугунных толкателей отбеливают. Боковые и внутренние поверхности толкателей из малоуглеродистых сталей цементируют и закаливают, а из среднеуглеродистых сталей закаливают ТВЧ. Опорную поверхность стальных закаленных толкателей наплавляют легированным отбеленным чугуном (рис. 11.6, в, г, и). Штанга является элементом привода, расположенным между толкателем и коромыслом, и представляет собой стержень трубчатого сечения, изготовляемый из малоуглеродистой стали или алюминиевого сплава. В верхний и нижний его концы запрессовывают стальные наконечники с опорными поверхностями (рис. 11.6, г). Нижний наконечник штанги имеет сферическую поверхность, а верхний — сферическую головку или сферическое гнездо, в зависимости от конструкции коромысла. Опорные поверхности наконечников термически обрабатывают, шлифуют и полируют. Иногда через штангу подается масло от толкателя к коромыслу (рис. 11.6, з), для чего в наконечниках выполняются отверстия. Коромысла могут быть одноплечими (рис. 11.4, б...г), двуплечими (рис. 11.4, д...ж), или вильчатыми рычагами (рис. 11.4, з). Одноплечие коромысла (рычаги) приводятся в движение от распределительного вала и контактируют с ним по плоским (рис. 11.4, б) или сферическим (рис. 11.4, в, г) рабочим поверхностям. Они устанавливаются на общей неподвижной оси (рис. 11.4, б) или на индивидуальных опорах (рис. 11.4, в, г) и фиксируются на сферической опоре специальной пружиной. Двуплечие коромысла при одной головке цилиндров устанавливают на общей стальной неподвижной оси трубчатого сечения, полость которой используют для подвода смазки. Подшипниками для коромысел служат втулки из оловянистой бронзы. Перемещения коромысел на оси ограничены распорными цилиндрическими пружинами, установленными между ними. Коромысла штампуют из сталей, а их опорные поверхности подвергают термообработке. Для регулировки зазоров и формирования схемы привода в коромысло со стороны штанги ввертывают регулировочный болт 3 (рис. 11.4, д, е), который стопорится контргайкой. Коромысла облегченного типа штампуют из листовой стали. Они качаются на сферической или полусферической опоре, закрепленной на индивидуальной стойке 6 (рис. 11.4, ж), запрессованной в головку блока цилиндров. При цилиндрической поверхности носка коромысла поворот коромысла приводит к его проскальзыванию по торцу стержня клапана. Возникающая при этом сила трения вызывает износ торца и изгиб стержня. Для уменьшения данной силы выбирают соответствующие геометрические размеры коромысла так, чтобы центр сферической головки наконечника перемешался по дуге, расположенной симметрично относительно плоскости, проведенной через ось качания коромысла перпендикулярно оси клапана. Для этого в плечо коромысла ввертывают винт 4 (рис. 11.4, е), в сферическое гнездо которого завальцовывают шарик 5 со срезанным сегментом. Смазка к рабочим поверхностям одноплечих рычагов и коромысел (поверхностям контакта штанг и коромысел, толкателей и рычагов, рычагов и клапанов) при их расположении на общей оси (рис. 11.4, б, д, е), подводится по каналам в них из внутренней полости оси коромысел. В конструкциях с одноплечими рычагами на индивидуальных опорах масло поступает через отверстия в кулачках распределительною вала. В некоторых конструкциях масло подводится от толкателя к коромыслу через отверстия в штанге. В схеме с штампованным коромыслом (рис. 11.4, ж) масло подводится к рабочим поверхностям коромысла из масляного канала 7 по осевому и радиальному отверстиям в стойке 6. Возможен вариант смазывания рабочих поверхностей коромысла разбрызгиванием. |